Изобретение относится к испытательной технике, а именно к стендам для испытаний баллонов на прочность и герметичность.

Цель изобретения - повышение точности, производительности и безопасности испытания путем обеспечения быстрого заполнения и слива и исключения наличия газовой подушки в баллоне во время испытаний.

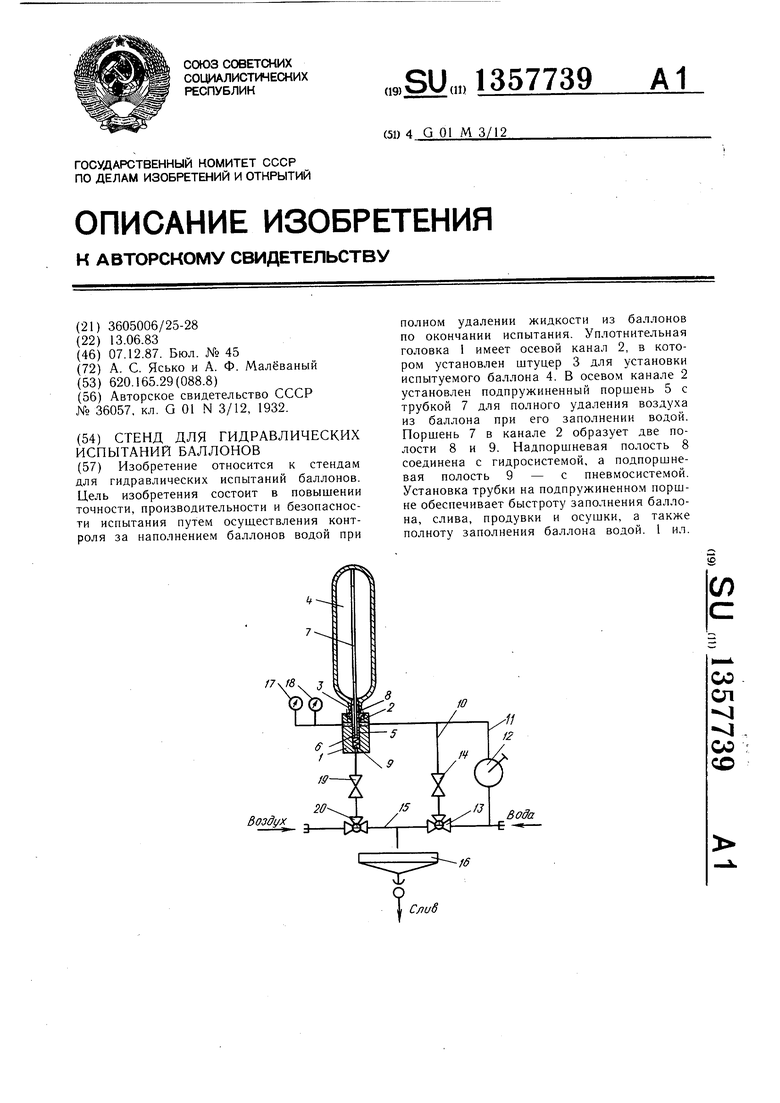

На чертеже представлена пневмогидрав- лическая схема стенда для гидравлических испытаний баллонов.

Стенд содержит уплотнительвую головку 1 с осевым каналом 2, в котором установлен штуцер 3 с внешней резьбой для размеш,ения испытуемого баллона 4. В осевом канале 2 ниже штуцера 3 установлен подпружиненный поршень 5 со сквозным осевым отверстием 6. В отверстии 6 закреплена трубка 7, активная длина которой соответствует длине внутренней полости испытуемого баллона 4. Подпружиненный поршень 5 в осевом канале 2 образует две полости 8 и 9 - над- поршневую и подпоршневую. Надпоршне- вая полость 8 соединена с гидросистемой, состояшей из источника гидравлического давления (не показан), соединенных с ним двух параллельных участков трубопроводов 10 и 11. В трубопроводе 10 установлен ручной насос 12, а в трубопроводе 11 - трехходовой кран 13 и вентиль 14. К трехходовому крану 13 с помощью трубопровода 15 подсоединен водосборник 16, соединенный со сливом. Гидросистема также содержит два манометра 17 и 18 для контроля рабочего давления в испытуемом баллоне.

Подпоршневая полость 9 через вентиль 19 и трехходовой кран 20 соединена с источником (не показан) пневматического давления и со сливом.

Для обеспечения возможности испытания баллонов с различной подсоединительной частью штуцер 3 выполнен съемным.

Стенд для гидравлических испытаний баллонов работает следующим образом.

Испытуемый баллон 4 устанавливают на штуцер 3, наворачивая баллон 4 на его резьбу.

При закручивании баллона 4 на штуцер 3 торец подпружиненной трубки 7 упирается в дно баллона 4 л, вращаясь совместно с ним, следит за перемещением дна баллона 4 в вертикальном направлении, компенсируя погрещности изготовления баллонов одного типоразмера, износ резьб штуцера 3 и горловины баллона 4, усадку пружины и т. д.

Открывают вентили 14 и 19. Трехходовой кран 13 ставят в положение, в котором источник гидравлического давления соединен с испытуемым баллоном 4, а трехходовой кран 20 - в положение, в котором испытуемый баллон 4 соединен со сливом. Рабочая жидкость из источника гидравлического давления заполняет испытуемый баллон 4, находящийся в нем воз- дух будет выходить через трубку 7 в атмосферу.

Заполнение баллона 4 производят до тех пор, пока на выходе слива не появится рабочая жидкость, после чего закрывают . вентили 14 и 19 и ручным насосом 12 доводят давление в испытуемом баллоне 4 до рабочего, контроль давления ведут по манометрам 17 и 18.

Заполнение баллона водой производится в два этапа: быстрое заполнение и мед- 5 ленное заполнение.

В начале 3Tai:a «быстрое заполнение торец трубки 7 поджат к дну баллона 4 и зазора между ними нет. При подаче воды в надпоршневую полость 8 и в баллон 4 создается давление РЬ Под воз- 0 действием давления P| поршень 5 с трубкой 7 перемещаются вниз и автоматически устанавливается зазор, обеспечивающий максимальную скорость заполнения баллона 4 водой для данного давления P| и внут- 5 реннего диаметра трубки 7, т. е. .максимальную производительность данного процесса.

По .мере заполнения баллона 4 вода поднимается до верхнего торца трубки 7 и по ней идет на слив, тем самым сигнали- 0 зируя необходимость перехода на второй этап этих операций - «медленное заполнение. Это осуществляется уменьшением давления в надпоршневой полости 8 и в баллоне 4 до значения Р2, при этом трубка 7 с поршнем 5 поднимается вверх, 5 и зазор автоматически уменьшается. При закрытии вентиля 14 гидросистемы стенда давление Р минимально и равно столбу жидкости в баллоне 4. Пружина преодолевает воздействие этого давления и обес- ,, печивает поджатие торца трубки 7 к дну баллона 4, т. е. обеспечивает отсутствие воздушного пузыря и полноту заполнения баллона 4 жидкостью.

После проведения испытания открывают вентили 14 и 19, трехходовой кран 20 пе- 5 реводят в положение, при котором источник пневматического давления соединен с испытуемым баллоном 4. Трехходовой кран 13 переводят в положение, при котором испытуемый баллон 4 соединен со сливом. Сжатый воздух от источника пневматичес- 0 кого давления через трехходовой кран 20, вентиль 19, сквозное осевое отверстие 6 в поршне 5 и трубку 7 заполняет испытуемый баллон 4, при это.м вытесняет из него рабочую жидкость. Рабочая жидкость из баллона 4 через вентиль 14 и трехходовой кран 13 выходит на слив.

При это.м происходит продувка баллона 4. Воздух с максимальным давлением РЗ подается в подпоршневую полость 9 и в трубку 7. Воздух скоростным напором отжимает торец трубки 7 от днища, образует зазор и выдавливает воду из баллона 4 на слив. При этом зазор устанавливается автоматически максимальным для данного давления РЗ и внутреннего диаметра трубки, т. е. обеспечивается максимально возможная производительность для данного процесса.

После этого проводится осушка баллона 4 сжатым воздухом при подаче его под давлением Р в подпоршневую полость 9, при этом Р.. Давление Р4 обеспечивает автоматическую установку зазора, равномерное растекание сжатого воздуха по куполообразной поверхности днища и ламинарное движение воздуха вдоль стенок баллона 4 в вертикальном направлении сверху вниз. При этом потоки воздуха захватывают и увлекают капельки воды со стенок баллона 4 на слив, тем самым обеспечивая его осущку.

Экспериментальным путем было определено, что осущка баллонов объемом 7-10 л наиболее качественно и быстро осуществляется при давлении сжатого воздуха порядка 0,1-0,15 мПа в течение 1-2 мин.

Зазор h между торцем трубки 7 и дном баллона 4 функционально зависит от давления среды, подаваемой в полости канала, т. е. h f(P) при постоянном диаметре трубки и обеспечивает максимальную производительность, гарантируя при этом безопасность и качественное их выполнение.

В случае жесткого закрепления трубки 7 даже при теоретически правильно выбран0

5

0

5

0

ной длине ее зазор между торцем трубки / и дном баллона 4 будет минимальным, т. е. в большинстве опера и1Й производительность будет также минимальной при одних и тех же значениях PI, Ро и Р,;, которые обеспечиваются конструкцией стенда.

После проведения осушки баллона 4 закрывают вентили 19 и 14 и трехходовой кран 20 устанавливают в положение, соединяющее испытуемый баллон 4 со сливом, а трехходовой кран 13 - в положение, соединяющее источник гидравличес- давления с испытуемым баллоном 4. Затем снимают испытуемый баллон 4 со стенда, и стенд готов к проведе щю испытания очередного баллона.

Формула изобретения

Стенд для гидравлических испытаний баллонов, содержащий гидросистему и пнев- мосистему, уплотннтельную головку с осевым каналом, соединенным с гидросистемой, установленную одним концом в канале соосио с ним трубку, соединенную с пневмосистемой, отличающийся e. что, с целью повышения точности, производите. .ь- ности и безопасности испытания, он снабжен размещенным в осевом канале уплот- нительной головки подпружиненным порщ- нем со сквозным осевым отверстием, трубка закреплена в осевом отверстии поршня, надпоршневая полость канала соединена с гидросистемой, а подиоршневая -- с пневмосистемой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЗАЦИИ ПАТРУБКОВ И ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ БЕСФЛАНЦЕВОГО ИСПОЛНЕНИЯ | 2005 |

|

RU2297610C2 |

| Стенд для испытаний трубопроводной арматуры | 1988 |

|

SU1521944A1 |

| Стенд для испытания предохранительных клапанов | 1980 |

|

SU887958A1 |

| АГРЕГАТ ПИТАНИЯ РУЛЕВЫХ МАШИН | 2010 |

|

RU2499916C2 |

| ГИДРОСИСТЕМА ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ТРУБ | 2004 |

|

RU2267105C1 |

| Стенд для испытаний баллонов гидравлическим давлением | 2017 |

|

RU2696814C1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ ДВУХНАСОСНАЯ СТАНЦИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ И ОПРЕССОВКИ ПРОТИВОВЫБРОСОВОГО ОБОРУДОВАНИЯ | 2019 |

|

RU2718549C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОРИСТОСТИ И ПРОНИЦАЕМОСТИ ОБРАЗЦОВ ГОРНЫХ ПОРОД | 2007 |

|

RU2342646C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПАТРУБКОВ, ПРИСОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО И СТЕНД ДЛЯ ИСПЫТАНИЯ ФОНТАННОЙ АРМАТУРЫ | 2005 |

|

RU2313074C2 |

| ГИДРОПНЕВМАТИЧЕСКАЯ СТАНЦИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ И ОПРЕССОВКИ ПРОТИВОВЫБРОСОВОГО ОБОРУДОВАНИЯ | 2019 |

|

RU2720429C1 |

Изобретение относится к стендам для гидравлических испытаний баллонов. Цель изобретения состоит в повышении точности, производительности и безопасности испытания путем осуществления контроля за наполнением баллонов водой при полном удалении жидкости из баллонов по окончании испытания. Уплотнительная головка 1 имеет осевой канал 2, в котором установлен штуцер 3 для установки испытуемого баллона 4. В осевом канале 2 установлен подпружиненный поршень 5 с трубкой 7 для полного удаления воздуха из баллона при его заполнении водой. Поршень 7 в канале 2 образует две полости 8 и 9. Надпоршневая полость 8 соединена с гидросистемой, а подпоршне- вая полость 9 - с пневмосистемой. Установка трубки на подпружиненном поршне обеспечивает быстроту заполнения баллона, слива, продувки и осушки, а также полноту заполнения баллона водой. 1 ил. Bo3di/x (Л со ел СО ) Вода Слиб

| ПАТРОН К МАШИНЕ ДЛЯ ГИДРАВЛИЧЕСКОГО ИСПЫТАНИЯ БАЛЛОНОВ | 1932 |

|

SU36057A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-12-07—Публикация

1983-06-13—Подача