Изобретение относится к контрольно-испытательной технике предпочтительно для фонтанной арматуры нефтегазового комплекса. Цель изобретения - повышение производительности и снижение энергозатрат при выходном и послеремонтном контроле крупногабаритной фонтанной арматуры /ФА/ высоким давлением.

Известно устройство [1] для герметизации полых изделий при их испытании на герметичность, содержащее размещенный на станине гидроцилиндр, содержащий полый стержень, втулку, поршень с выступом, подпоршневую полость, уплотнительные элементы, заглушку с отводным каналом. В прототипе обеспечена герметизация присоединительных патрубков полых изделий бесфланцевого исполнения путем использования гидроцилиндра с упруго деформируемым кольцевым уплотнительным элементом. Деформация последнего обеспечивается его сжатием между выступом полого стержня и втулкой, перемещаемой поршнем гидроцилиндра.

Примененный в прототипе способ герметизации патрубка испытуемого изделия содержит следующие операции:

- соосное совмещение и ввод внутрь присоединительного патрубка выступа поршня;

- подача от внешней гидросистемы избыточного давления в полость гидроцилиндра с целью деформации уплотнительного кольца поршнем и поддержание этого давления на все время испытаний изделия;

- подача в полость испытуемого изделия испытательной среды с испытательным давлением;

- контроль параметров испытуемого изделия (герметичность, стойкость и т.д.);

- снятие испытательного давления и слив испытательной жидкости из полости изделия;

- снижение давления в полости гидроцилиндра до атмосферного и вывод выступа поршня из присоединительного патрубка испытуемого изделия.

Известен также стенд для испытания трубопроводной арматуры на герметичность [2], содержащий емкость с испытательной жидкостью, источник давления испытательной среды (гидрокомпрессор) с регулятором давления, датчик давления, вентили с трубопроводами подачи и отвода испытательной среды, датчики крайних положений и фланцы присоединения испытуемого изделия.

Недостаток прототипа [2] в отсутствии возможности автоматической герметизации связи испытуемого изделия с присоединительным устройством (фланцами). Как следствие, процесс испытания крупногабаритных изделий высоким давлением связан с выполнением трудоемких ручных операций крепления и отсоединения испытуемого изделия к присоединительному устройству стенда. Для этого приходится использовать большое количество мощных винтовых пар,

Другой недостаток известных технических решений в необходимости использования отдельной технологической гидросистемы для создания высокого давления в гидроцилиндре. При испытании крупногабаритной фонтанной арматуры с проходным диаметром до 1800 мм. высоким (до 15 МПа) давлением масса гидроцилиндра составит несколько тонн, что при высоте ФА до 12 метров затрудняет соосное совмещение гидроцилиндра с присоединительным патрубком испытуемой ФА с учетом того, что собственная масса гидроцилиндра составит несколько тонн. Процесс задания давления, достаточного для надежной герметизации в гидроцилиндре от внешней гидросистемы, в этих условиях весьма энергоемок.

Для устранения недостатков известных устройства и способа в предложенном решении обеспечено самоуплотнение связи поршня и присоединительного патрубка испытуемого изделия как силой его веса, так и давлением испытательной среды без использования для этой цели внешней гидросистемы. Соосное взаимосовмещение и фиксация патрубка испытуемого изделия с выступом поршня присоединительного устройства упрощено исполнением станины последнего в виде горизонтальной платформы с упорами и радиально перемещаемыми захватами числом не менее трех. Кроме того, в предложенном решении обеспечено совмещение во времени операции автоматической фиксации (расфиксации) патрубка испытуемой ФА с присоединительным устройством с операцией заполнения (слива) испытательной жидкости в (из) полости испытуемого изделия.

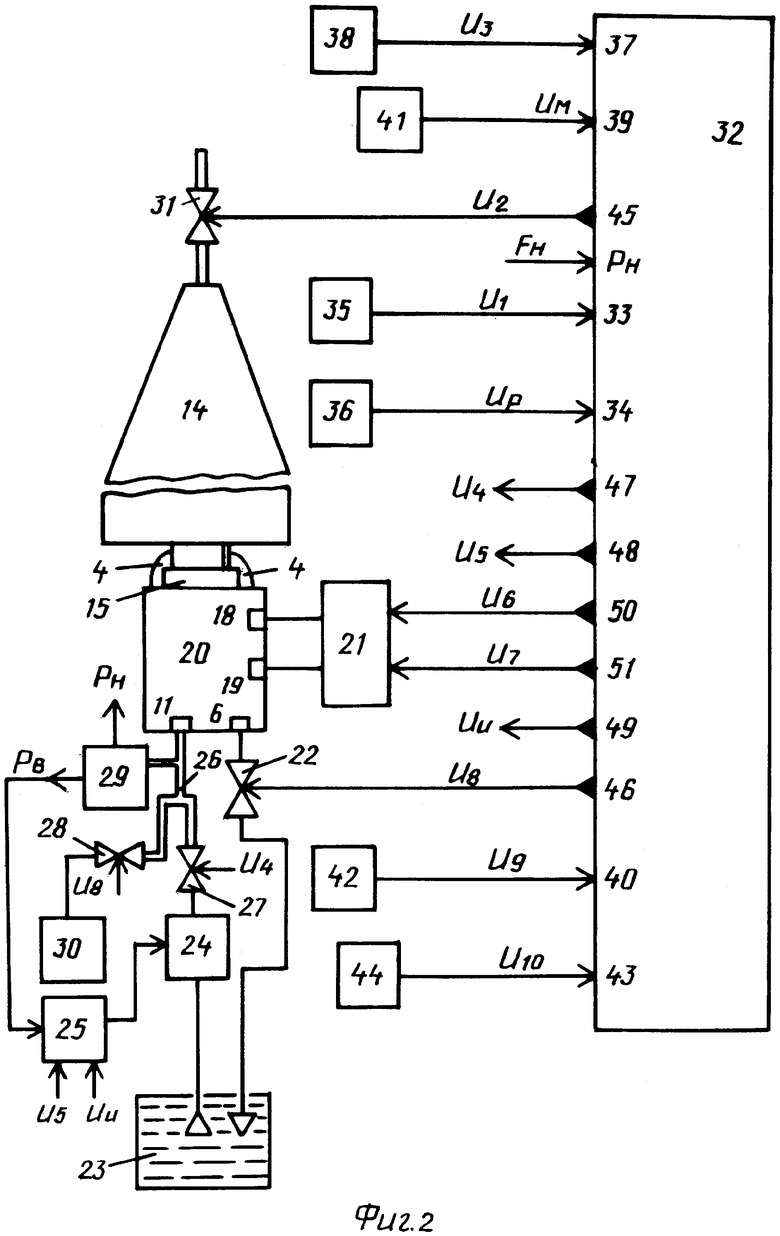

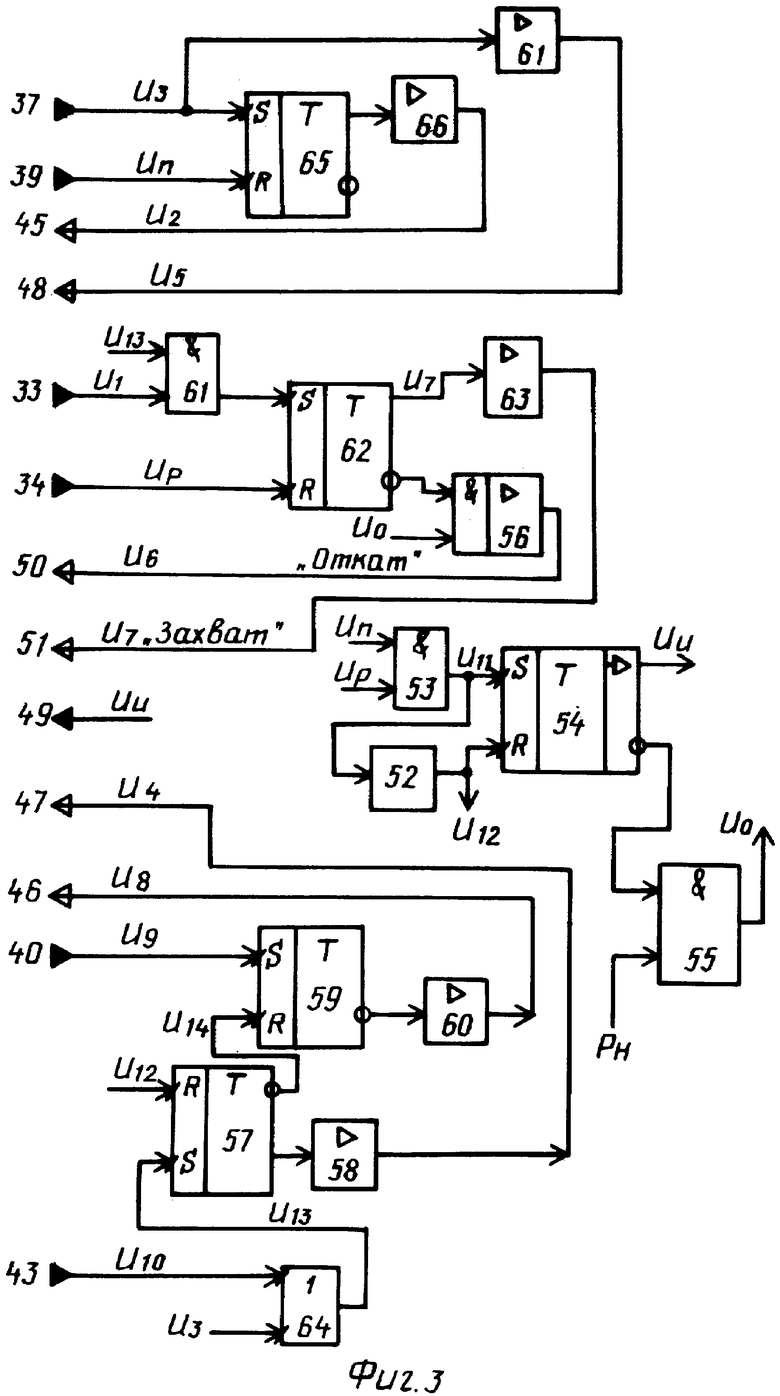

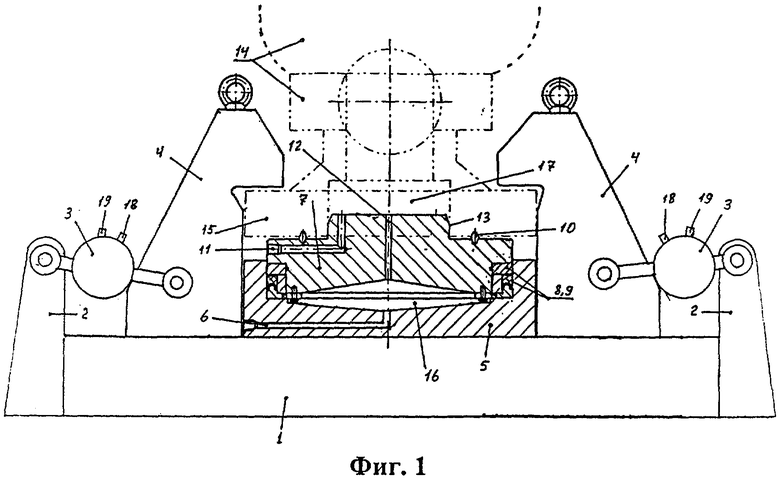

Структура предлагаемого присоединительного устройства приведена на Фиг.1, структура испытательного стенда показана на Фиг.2, вариант функциональной схемы блока управления для стенда Фиг.2 приведен на Фиг.3.

В присоединительном устройстве Фиг.1 используется горизонтальная платформа 1 с по крайней мере тремя упорами силовых исполнительных элементов 2 радиально перемещаемых захватов 4. В центре платформы 1 установлен гидроцилиндр в составе заглушки 5, снабженной отводящим каналом 6, и поршня 7, снабженного уплотнительными элементами 8, 9, кольцевым уплотнительным элементом 10. Кроме того, поршень 7 имеет подводящий 11 и соединительный 12 каналы, а также направляющую часть 13. Испытуемое изделие 14 опускается на поршень 7 сверху, при этом направляющая 13 входит в патрубок 15. Соосное совмещение патрубка 15 испытуемого изделия с направляющей частью 13 поршня 7 обеспечивается скошенной верхней частью захватов 4. За счет собственного веса изделия 14 (до 40 тонн) обеспечивается предварительная герметизация связи патрубка 15 с направляющей 13 по периметру кольца 10. После установки изделия 14 на поршень 7 силовыми приводами 3 обеспечивается фиксация патрубка 15 к присоединительному устройству захватами 4. Одновременно через канал 11 в подпоршневую полость 16 и полость 17 изделия 14 подается испытательная среда до полного заполнения. Входы 18 и 19 силовых приводов 3 необходимы для создания соответствующих воздействий на захваты 4.

За счет полости 16, образованной поверхностями заглушки 5 и поршня 7, создается результирующая сила Fr, выталкивающая поршень 7 из заглушки 5. Уплотнительные элементы 8, 9 обеспечивают герметизацию подвижной связи заглушки 5 с поршнем 7. Силой Fr поршень 7 дополнительно поджат к патрубку 15. Выбором соотношения нижней Sn и верхней Sv торцевых площадей поршня 7 в пределах Sn/Sv f=(1,1-1,5) обеспечена результирующая cmiaFr, достаточная для надежной герметизации связи элементов 7 и 15:

Fr=PB(SII-SV), где Рв - испытательное давление в полостях 16 и 17. Захваты 4 обеспечивают удержание испытуемого изделия при значениях Fr, больших, чем сила тяжести испытуемого изделия.

После завершения испытаний давление испытательной среды снижают до атмосферного, канал 6 открывают, а в канал 11 подают сжатый воздух для полного вытеснения испытательной среды из полости 17 изделия 14.

Одновременно с продувкой полости 17 сжатым воздухом захваты 4 отводят в исходное состояние с помощью силовых приводов 3, после чего изделие 14 снимают с присоединительного устройства.

Предложенный способ герметизации при испытании ФА содержит следующие операции:

- установка испытуемой ФА присоединительным фланцем на горизонтально размещенный поршень гидроцилиндра присоединительного устройства, размещенный в заглушке на горизонтальной платформе с упорами и захватами;

- заполнение полости испытуемой ФА испытательной средой одновременно с фиксацией присоединительного патрубка захватами на горизонтальной платформе;

- подача высокого давления в полость испытуемого изделия и в подпоршневую полость гидроцилиндра на время испытания;

- сброс давления в полостях испытуемого изделия и гидроцилиндра до атмосферного;

- вытеснение испытательной жидкости из полости испытуемого изделия сжатым воздухом или другой газовой смесью одновременно отводом захватов от присоединительного патрубка испытуемого изделия;

- съем испытуемого изделия с присоединительного устройства.

На Фиг.2 изображена функциональная схема стенда для испытания ФА высоким давлением с использованием присоединительного устройства Фиг.1. Испытуемое изделие 14 установлено присоединительным патрубком 15 горизонтально на присоединительное устройство 20 и фиксируется на платформе устройства 20 захватами 4. К входам управления 18 и 19 устройства 20 подключены выходы привода 21 силовых исполнительных элементов. В исходном состоянии обеспечена фиксация захватов 4 устройства 20 в отведенном от центра платформы состоянии.

К отводному каналу 6 устройства 20 подключен дистанционно управляемый вентиль 22, выход которого через патрубок введен в емкость 23, которая служит для приема и хранения испытательной среды. К выходу емкости 23 подключен вход гидрокомпрессора 24, управляемого регулятором давления 25 испытательной среды. К каналу 11 устройства 20 подключены через коллектор 26 дистанционно управляемые вентили 27, 28, а также вход двухпорогового датчика давления 29. Магистральный вход дистанционно управляемого вентиля 27 подключен к выходу гидрокомпрессора 24, а магистральный вход дистанционно управляемого вентиля 28 подключен к выходу источника 30 избыточного давления воздуха. К верхней части испытуемого изделия подключен магистральный вход дистанционно управляемого вентиля 31 для сброса воздуха из полости ФА 14 в атмосферу при заполнении этой полости испытательной средой.

Управление стендом обеспечивается блоком 32, ко входам 33 и 34 которого подключены датчик 35 исходного и датчик 36 рабочего положения захватов 4 устройства 20, ко входу 37 блока 32 подключен выход датчика 38 наличия испытуемого изделия на устройстве 20, ко входам 39 и 40 блока 32 подключены выходы датчика 41 наполнения и датчика 42 слива испытательной среды из полости испытуемого изделия. Ко входу 43 блока 32 подключен выход элемента 44 внешнего запуска процесса испытания, кроме того, блок 32 имеет вход Рн, к которому подключен выход Рн датчика давления 29.

Блок 32 имеет также выход 45 управления дренажом воздуха из полости испытуемой ФА через вентиль 31, выход 46 управления сливом испытательной жидкости из испытуемой ФА через дистанционно управляемый вентиль 22, выход 47 управления подачей давления испытательной среды в испытуемую ФА через дистанционно управляемый вентиль 27, выходы 48 и 49 управления регулятором давления 25. Выходы 50 и 51 блока 32 подключены ко входам привода 21 силовых исполнительных элементов 3 присоединительного устройства 20.

Процесс подготовки и проведения испытаний ФА начинается с установки испытуемой ФА 14 на устройство 20. При этом датчик 38 формирует сигнал U3, по которому в блоке 32 формируются сигналы:

U2=1 на выходе 45 /"Дренаж"/; U5=1 на выходе 48 /"Задание невысокого Рн давления"/, U7=1 на выходе 51 /"Захват»/. Через открытый дистанционно управляемый вентиль 27 испытательная среда заполняет внутренние полости испытуемой ФА и вытесняет оттуда воздух через дистанционно управляемый вентиль 31. Одновременно сигналом U7=1 обеспечивается управление через привод 21 силовых исполнительных элементов 3 фиксацией присоединительного патрубка 15 испытуемой ФА на устройстве 20 с помощью захватов 4. По факту завершения захвата патрубка испытуемой ФА формируется сигнал Up=1 на выходе датчика 36, а по факту заполнения испытательной средой внутренней полости испытуемой ФА на выходе датчика 41 формируется сигнал Un=l. По совпадению сигналов с датчиков 36 и 41 в блоке 32 на первом выходе 49 формируется сигнал Uи=1, который подается на вход задания высокого давления источника давления испытательной среды (элементы 24 и 25) - переводит регулятор 25 в режим поддержания на выходе гидрокомпрессора 24 высокого давления Рв.

Время действия сигнала Uи=1 задается в блоке 32 с помощью реле времени 52 /см. Фиг.3/ с момента совпадения сигналов Un и Up в коньюнкторе 53. Триггер 54 устанавливается в единичное состояние по переднему фронту сигнала U11=1, а в нулевое - по переднему фронту сигнала U12=1. С мощного единичного выхода триггера 54 сигнал Uи=1 транслируется на вход регулятора 25. При переключении триггера 54 в нулевое состояние регулятор 25 обеспечивает сброс давления на магистральном входе дистанционно управляемого вентиля 27 до низкого значения Рн, после чего коньюнктор 55 формирует сигнал Uo=1 - разрешается формирование сигнала U6=1 - производится откат захватов 4 от присоединительного патрубка испытуемой ФА до момента срабатывания датчика 35 /сигнал U1=1/. Одновременно сигналом U12 - 1 триггер 57 переключается в нулевое состояние - сигналом U4=0 с усилителя выходных сигналов 58 перекрывается дистанционно управляемый вентиль 27, передним фронтом сигнала U14=1 переключается в нулевое состояние триггер 59 - сигналом U8=1 с выхода усилителя 60 выходных сигналов открывается дистанционно управляемый вентиль 28 - испытательная среда вытесняется из полости испытуемой ФА в емкость 23 до момента срабатывания датчика 42 /сигнал U9=1/. Усилитель 61 выходных сигналов транслирует сигнал наличия испытуемого изделия на стенде /U5=1/ в регулятор 25 давления испытательной среды для создания небольшого избыточного давления Рн для заполнения полости испытуемой ФА испытательной средой после установки испытуемой ФА на стенд. Вход сигнала U5 регулятора давления испытательной среды 25 является дополнительным входом этого регулятора.

Коньюнктор 61, триггер 62 и усилитель 63 выходных сигналов с элементами 55 и 56 обеспечивают формирование сигналов U7=1 /Захват/ и U6=1 /Откат/ с обеспечением блокировки отвода захватов 4 присоединительного устройства при наличии высокого давления во внутренней полости испытуемой ФА. Переключение триггера 62 через коньюнктор 61 в единичное состояние возможно только по переднему фронту сигнала U13, то есть в момент срабатывания датчика 38 или элемента 44. Поэтому триггер 62 остается в нулевом состоянии при полном откате захватов 4 - изделие 14 можно снять с присоединительного устройства 20 и установить на стенд новое испытуемое изделие. Дизьюнктор 64 с дифференцирующими входами позволяет осуществлять запуск блока 32 как от датчика 38 сигналом U3=1, так и с выхода элемента 44 сигналом Ui0=1. Триггер 65 и усилитель 66 обеспечивают управление вентилем 31 по сигналам с датчиков 38 и 41.

Таким образом, стенд Фиг.2 с блоком управления стендом Фиг.3 обеспечивают автоматическое управление процессом подготовки и проведения испытаний ФА высоким давлением Рв в течение времени, задаваемого блоком управления стендом.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. А.с. СССР №1422041 А1. Устройство для герметизации полых изделий при их испытании на герметичность. БИ №33, 1988 г.

2. А.с. СССР №1626097 А1. Стенд для испытания трубопроводной арматуры на герметичность. БИ №5, 1991 г.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

Фиг.1

1 - Платформа

2 - Упоры

3 - Силовые исполнительные элементы

4. - Захваты

5 - Заглушка гидроцилиндра

6 - Отводящий канал заглушки

7 - Поршень гидроцилиндра

8, 9 - Уплотнительные элементы поршня

10 - Кольцо уплотнительное

11 - Подводящий канал поршня

12 - Соединительный канал поршня

13 - Направляющая часть поршня

14 - Испытуемое изделие (фонтанная арматура /ФА/)

15 - Присоединительный патрубок испытуемой ФА

16 - Подпоршневая полость

17 - Полость испытуемого изделия

18, 19 - Входы управления силовыми приводами

Фиг.2

20 - Присоединительное устройство

21 - Привод силовых исполнительных элементов

22, 27, 28, 31 - Дистанционно управляемые вентили

23 - Емкость для приема и хранения испытательной среды

24 - Источник давления испытательной среды /гидрокомпрессор/

25 - Регулятор давления испытательной среды

26 - Коллектор

29 - Датчик давления двухпороговый

30 - Источник избыточного давления воздуха

32 - Блок управления стендом

33, 34, 37, 39, 40, 43, Рн - Входы блока управления

35 - Датчик исходного положения захватов

36 - Датчик рабочего положения захватов

38 - Датчик наличия испытуемого изделия на стенде

41 - Датчик заполнения полости изделия испытательной средой

42 - Датчик завершения слива испытательной

среды из полости

изделия

44 - Элемент внешнего запуска блока управления стенда

45...51 - Выходы блока управления

Фиг.3

52 - Реле времени

53, 55, 61 - Конъюнкторы

54, 57, 59, 62, 65 - Триггеры

56 - Конъюнктор с мощным выходом

58, 60, 63, 66 - Усилители выходных сигналов

64 - Дизъюнктор с дифференцирующими входами

Изобретение относится к области контрольно-измерительной техники и предназначено для использования при испытании фонтанной арматуры нефтегазового комплекса. Изобретение направлено на упрощение проведения испытаний и снижение их энергоемкости. Этот технический результат обеспечивается за счет того, что в способе герметизации присоединительных патрубков для испытания фонтанной арматуры, включающем поджатие присоединительного патрубка к упруго деформируемому уплотнительному кольцу путем его сжатия избыточным давлением, согласно изобретению поджатие присоединительного патрубка к уплотнительному кольцу производят сначала силой собственного веса испытуемой фонтанной арматуры, а затем давлением испытательной среды, действующим во внутренних полостях испытуемой фонтанной арматуры и присоединительного устройства. 3 н. и 5 з.п. ф-лы, 3 ил.

Sn=(1,1-1,5)Sv.

| Стенд для испытаний трубопроводной арматуры на герметичность | 1986 |

|

SU1626097A1 |

| Устройство для герметизации полых изделий при их испытании на герметичность | 1986 |

|

SU1422041A1 |

| Установка для испытания труб | 1989 |

|

SU1652846A1 |

| Устройство для гидроиспытания баллонов | 1974 |

|

SU564558A1 |

| US 5255557 А, 26.10.1993 | |||

| DE 3117694 A, 11.11.1982 | |||

| Способ определения коэффициента трения материала при пластическом деформировании инструментом | 1984 |

|

SU1173270A1 |

Авторы

Даты

2007-12-20—Публикация

2005-08-01—Подача