Изобретение относится к технике испытаний, в частности к устройствам для исследования высокотемпературных расплавов в черной и цветной металлургии.

Цель изобретения - повышение представительности пробы и надежности работы устройства за счет дополнительного прижимного усилия.

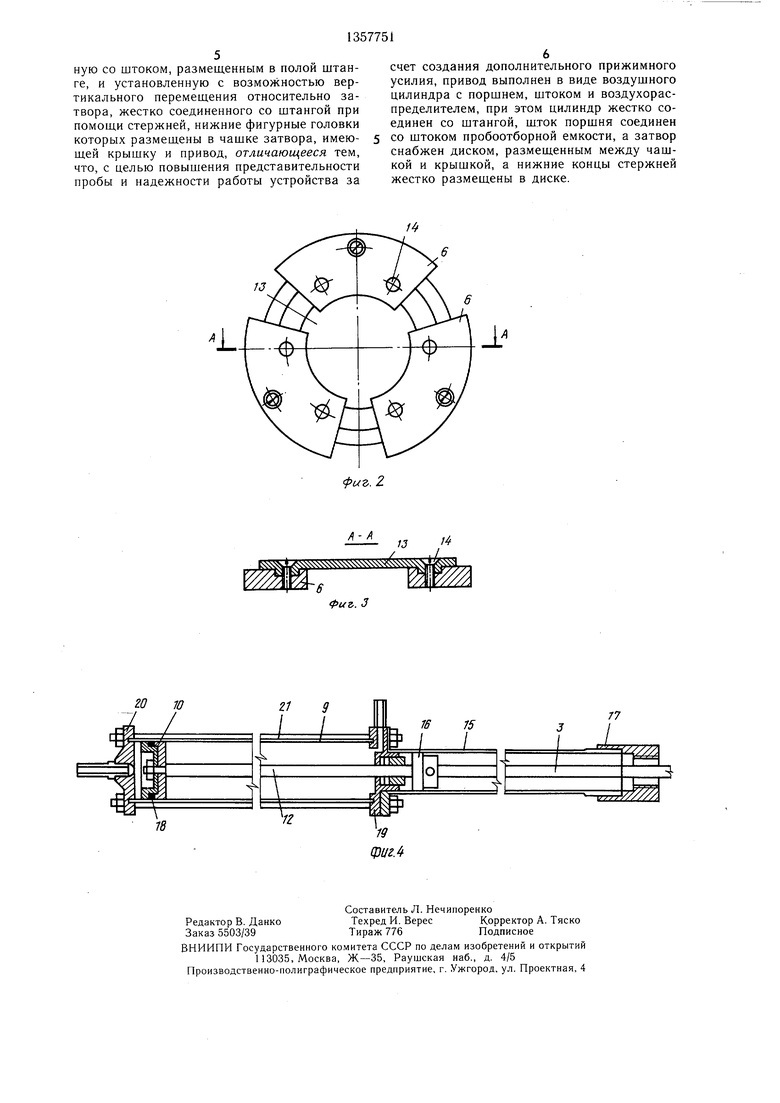

На фиг. 1 изображено устройство, общий ,вид; на фиг. 2 - опорный узел жесткого

Пробоотборная емкость 1 соединена со штоком 3 посредством промежуточного фланца 24 и жестко соединенного с ним опорного фланца 25. Пробоотборная емкость 1 выполнена в виде двух полуцилиндров, снабженных хомутами 26. Верхние части полуцилиндров пробоотборной емкости 1 закреплены при помощи цилиндра, кольца и болтов к промежуточному фланцу 24.

Соединение опорного фланца 25 со штосоединения нижних фигурных головок стерж- 10 ком 3 выполнено разъемным в виде уста- ней, вид снизу; на фиг. 3 - сечение А-А нановленной на щтоке 3 втулки 27 с боковым

для

15

фиг. 2; на фиг. 4 - воздушный цилиндр с поршнем, общий вид.

Устройство для отбора проб расплава содержит пробоотборную емкость 1 с огнеупорным затвором 2 в нижней части, среди- ненную со штоком 3, размешенным в полой штанге 4, и установленную с возможностью вертикального перемещения относительно затвора 2, жестко соединенного со штангой 4 при помощи стержней 5, нижние фигурные 20 головки 6 которых размещены во внутренней кольцевой канавке чащки 7 затвора 2, имеющей крышку 8.

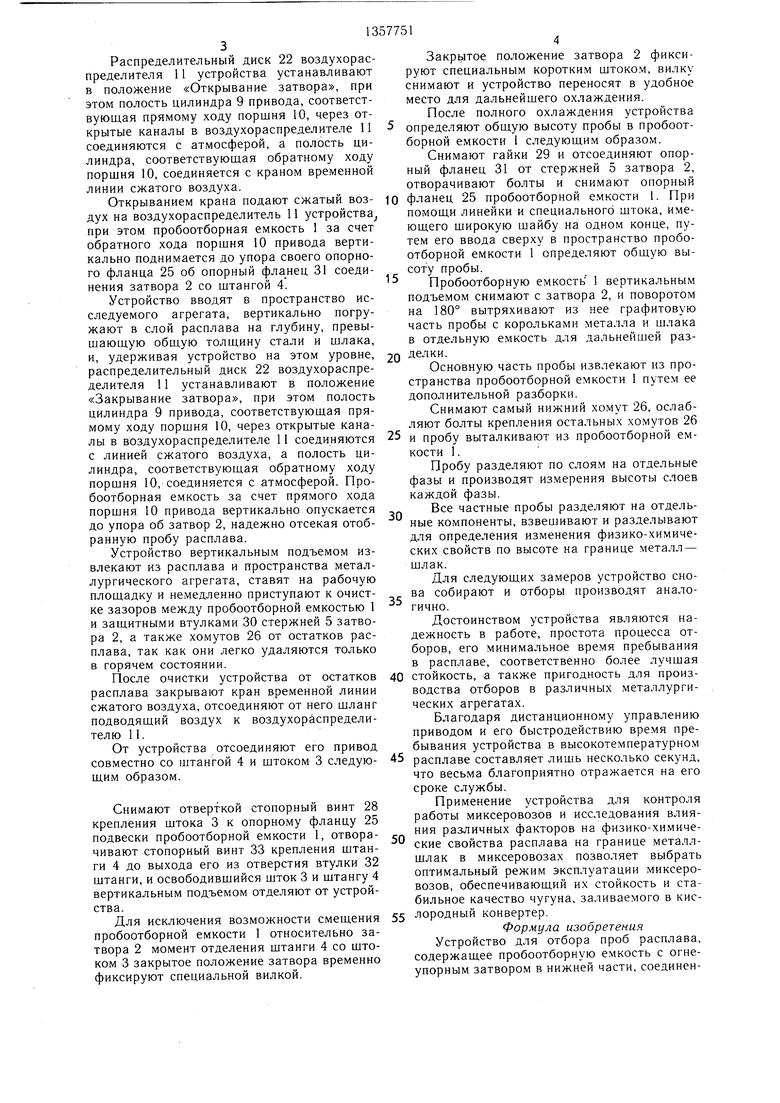

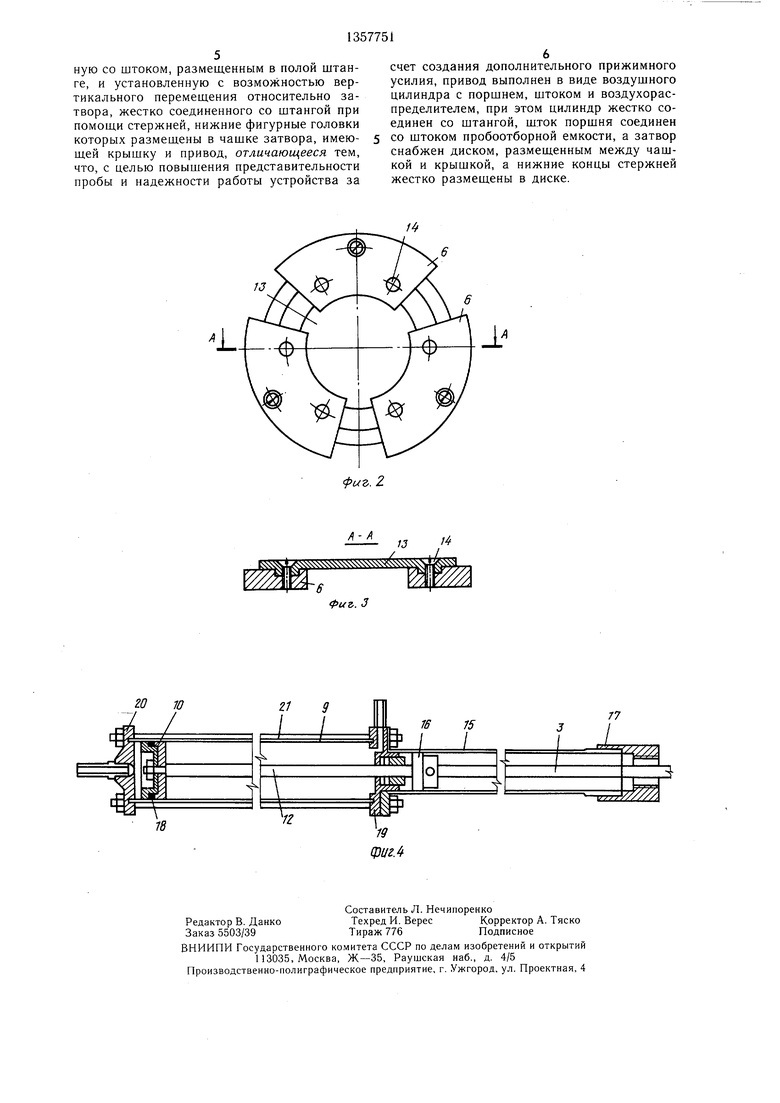

Устройство снабжено приводом в виде воздушного цилиндра 9 с поршнем 10 и воздухораспределителем 11, при этом цилиндр 9 2 опорном фланце 31. жестко соединен со штангой 4, шток 12 поршня 10 - со штоком 3 пробоотборной емкости 1, а фигурные головки б нижних концов стержней 5 - между собой посредством стального диска 13 в виде единого жесткого опорного узла.

сквозным отверстием, гнезда для захода втулки 27 и стопорного винта 28, предусмотренных на опорном фланце 25.

На опорном фланце 25 предусмотрены отверстия, служащие для выхода газов в момент отборов.

Затвор 2 соединен со штангой 4 посредством стержней 5, имеющих гайки 29 и защитные втулки 30, и опорного фланца 31.

Соединение опорного фланца 31 со щтан- гой 4 выполнено разъемным в виде установленной на штанге 4 втулки 32 с боковым отверстием гнезда для захода втулки 32 и стопорного винта 33, предусмотренных на

Опорный фланец 31 имеет отверстия для соединения со стержнями 5 и центральное отверстие для свободного прохода втулки 27, установленной на нижнем конце штока 3.

30 Отбор проб расплава из металлургического агрегата предложенным устройством производят следуюшим образом.

Каждая фигурная головка 6 стержня 5 крепится к стальному диску 13 при помощи винтов 14.

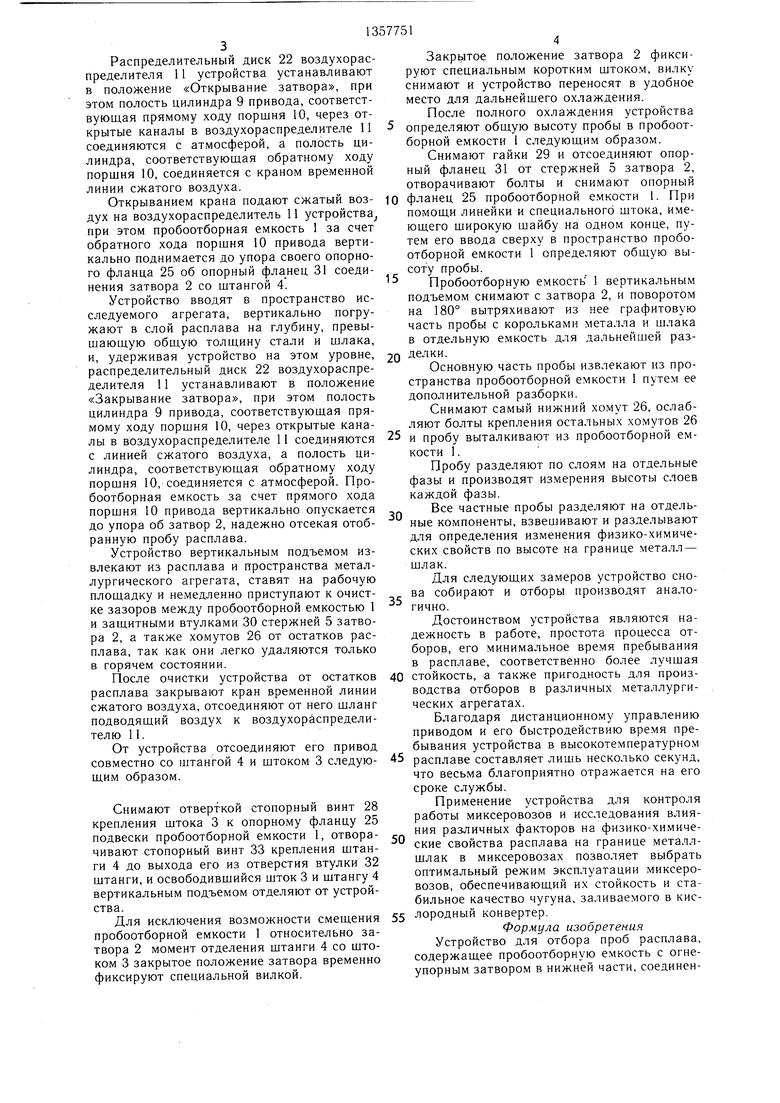

Воздушный цилиндр 9 снабжен направляющим патрубком 15, в котором размещен ползун 16, соединенный со щтоком 12 порщ- ня 10 и щтоком 3 пробоотборной емкости 1. Патрубок 15 соединен со щтангой 4 посредством разъемной втулки 17.

30 Отбор проб расплава из металлургического агрегата предложенным устройством производят следуюшим образом.

Перед началом исследований выбирают наиболее подходящую рабочую площадку для производства безопсных отборов. От

35 имеющейся сети сжатого воздуха при помощи щлангов подводят временную линию сжатого воздуха непосредственно к выбранной площадке. Путем определения уровня площадки и других измерений определяют

Поршень 10 выполнен составным и снаб- дд оптимальную длину штанги 4 устройства.

жен уплотнительным кольцом 18, размещенным между двумя частями порщня 10.

Цилиндр 9 изготавливается из тонкостенной трубы и крепится между двумя крышками 19 и 20 при помощи щпилек 21.

Воздухораспределитель 11 содержит корпус со штуцерами, крышку и вал с распределительным диском 22, прижимаемым к корпусу пружиной.

Распределительный диск 22 .снабжен глухой дуговой соединительной канавкой и четырьмя сквозными отверстиями 23, расположенными под углом 60°. В корпусе воздухораспределителя 11 предусмотрены четыре канала с выходами на плоскость стыка с распределительным диском 22, из них одно отверстие предназначено для подключения

необходимую для осуществления отборов.

Изготавливают штангу 4 со штоком 3 длиной, соответствуюшей условиям исследования, и производят контрольную сборку устройства.

45 От устройства отворачиванием стопорных винтов 28 и 33 отсоединяют его привод совместно со штангой 4 и щтоком 3 и в таком виде его переносят к выбранной площадке. Переноска устройства в собранном виде затруднена из-за значительной длины щтан- 50 ги 4.

На выбранной рабочей площадке производят окончательную сборку устройства и его воздухораспределитель 11 подключают к крану временной линии сжатого воздуха.

Проверяют наличие влаги на погружаек сети сжатого воздуха, одно отверстие - мых в расплав частях устройства и при необдля открывания выхода в атмосферу, два отверстия - для прямого и обратного хода порщня 10.

ходимости их сущат от влаги, после чего устройство вертикально устанавливают на площадке и временно закрепляют к ней.

Пробоотборная емкость 1 соединена со штоком 3 посредством промежуточного фланца 24 и жестко соединенного с ним опорного фланца 25. Пробоотборная емкость 1 выполнена в виде двух полуцилиндров, снабженных хомутами 26. Верхние части полуцилиндров пробоотборной емкости 1 закреплены при помощи цилиндра, кольца и болтов к промежуточному фланцу 24.

Соединение опорного фланца 25 со штодля

15

20

2 опорном фланце 31.

сквозным отверстием, гнезда для захода втулки 27 и стопорного винта 28, предусмотренных на опорном фланце 25.

На опорном фланце 25 предусмотрены отверстия, служащие для выхода газов в момент отборов.

Затвор 2 соединен со штангой 4 посредством стержней 5, имеющих гайки 29 и защитные втулки 30, и опорного фланца 31.

Соединение опорного фланца 31 со щтан- гой 4 выполнено разъемным в виде установленной на штанге 4 втулки 32 с боковым отверстием гнезда для захода втулки 32 и стопорного винта 33, предусмотренных на

2 опорном фланце 31.

Опорный фланец 31 имеет отверстия для соединения со стержнями 5 и центральное отверстие для свободного прохода втулки 27, установленной на нижнем конце штока 3.

30 Отбор проб расплава из металлургического агрегата предложенным устройством производят следуюшим образом.

Перед началом исследований выбирают наиболее подходящую рабочую площадку для производства безопсных отборов. От

35 имеющейся сети сжатого воздуха при помощи щлангов подводят временную линию сжатого воздуха непосредственно к выбранной площадке. Путем определения уровня площадки и других измерений определяют

дд оптимальную длину штанги 4 устройства.

дд оптимальную длину штанги 4 устройства.

необходимую для осуществления отборов.

Изготавливают штангу 4 со штоком 3 длиной, соответствуюшей условиям исследования, и производят контрольную сборку устройства.

45 От устройства отворачиванием стопорных винтов 28 и 33 отсоединяют его привод совместно со штангой 4 и щтоком 3 и в таком виде его переносят к выбранной площадке. Переноска устройства в собранном виде затруднена из-за значительной длины щтан- 50 ги 4.

На выбранной рабочей площадке производят окончательную сборку устройства и его воздухораспределитель 11 подключают к крану временной линии сжатого воздуха.

Проверяют наличие влаги на погружаеходимости их сущат от влаги, после чего устройство вертикально устанавливают на площадке и временно закрепляют к ней.

Распределительный диск 22 воздухораспределителя 11 устройства устанавливают в положение «Открывание затвора, при этом полость цилиндра 9 привода, соответствующая прямому ходу поршня 10, через открытые каналы в воздухораспределителе II соединяются с атмосферой, а полость цилиндра, соответствующая обратному ходу поршня 10, соединяется с краном временной линии сжатого воздуха.

Закрь1тое положение затвора 2 фиксируют специальным коротким штоком, вилку снимают и устройство переносят в удобное место для дальнейшего охлаждения.

После полного охлаждения устройства определяют общую высоту пробы в пробоот- борной емкости 1 следующим образом.

Снимают гайки 29 и отсоединяют опорный фланец 31 от стержней 5 затвора 2, отворачивают болты и снимают опорный

Открыванием крана подают сжатый воз- ю фланец 25 пробоотборной емкости 1. При дух на воздухораспределитель 11 ycтpoйcтвa помощи линейки и специального штока, име- при этом пробоотборная емкость

за счет

обратного хода поршня 10 привода вертикально поднимается до упора своего опорного фланца 25 об опорный 31 соединения затвора 2 со штангой 4.

Устройство вводят в пространство исследуемого агрегата, вертикально погружают в слой расплава на глубину, превышающую общую толщину стали и шлака, и, удерживая устройство на этом уровне, распределительный диск 22 воздухораспределителя 11 устанавливают в положение «Закрывание затвора, при этом полость цилиндра 9 привода, соответствующая прямому ходу поршня 10, через открытые кана15

ющего широкую шайбу на одном конце, путем его ввода сверху в пространство пробоотборной емкости 1 определяют общую высоту пробы.

Пробоотборную емкость 1 вертикальным подъемом снимают с затвора 2, и поворотом на 180° вытряхивают из нее графитовую часть пробы с корольками металла и шлака в отдельную емкость для дальнейшей раз- 2Q делки.

Основную часть пробы извлекают из пространства пробоотборной емкости 1 путем ее дополнительной разборки.

Снимают самый нижний хомут 26, ослабляют болты крепления остальных хомутов 26

30

лы в воздухораспределителе 11 соединяются 25 и пробу выталкивают из пробоотборной ем- с линией сжатого воздуха, а полость цилиндра, соответствующая обратному ходу поршня 10, соединяется с атмосферой. Пробоотборная емкость за счет прямого хода поршня 10 привода вертикально опускается до упора об затвор 2, надежно отсекая отобранную пробу расплава.

Устройство вертикальным подъемом извлекают из расплава и пространства металлургического агрегата, ставят на рабочую площадку и немедленно приступают к очистке зазоров между пробоотборной емкостью 1 и защитными втулками 30 стержней 5 затвора 2, а также хомутов 26 от остатков расплава, так как они легко удаляются только в горячем состоянии.

35

кости 1.

Пробу разделяют по слоям на отдельные фазы и производят измерения высоты слоев каждой фазы.

Все частные пробы разделяют на отдельные компоненты, взвешивают и разделывают для определения изменения физико-химических свойств по высоте на границе металл- щлак.

Для следующих замеров устройство снова собирают и отборы производят аналогично.

Достоинством устройства являются надежность в работе, простота процесса отборов, его минимальное время пребывания в расплаве, соответственно более лучшая

После очистки устройства от остатков 40 стойкость, а также пригодность для произрасплава закрывают кран временной линии сжатого воздуха, отсоединяют от него шланг подводящий воздух к воздухораспределителю 11.

От устройства отсоединяют его привод совместно со штангой 4 и штоком 3 следующим образом.

Снимают отверткой стопорный винт 28 крепления штока 3 к опорному фланцу 25 подвески пробоотборной емкости 1, отворачивают стопорный винт 33 крепления штанги 4 до выхода его из отверстия втулки 32 штанги, и освободившийся щток 3 и штангу 4 вертикальным подъемом отделяют от устрой45

50

водства отборов в различных металлургических агрегатах.

Благодаря дистанционному управлению приводом и его быстродействию время пребывания устройства в высокотемпературном расплаве составляет лишь несколько секунд, что весьма благоприятно отражается на его сроке службы.

Применение устройства для контроля работы миксеровозов и исследования влияния различных факторов на физико-химические свойства расплава на границе металл- шлак в миксеровозах позволяет выбрать оптимальный режим эксплуатации миксеровозов, обеспечивающий их стойкость и стабильное качество чугуна, заливаемого в кисПрименение устройства для работы миксеровозов и исследован ния различных факторов на физико ские свойства расплава на границе шлак в миксеровозах позволяет оптимальный режим эксплуатации возов, обеспечивающий их стойкост бильное качество чугуна, заливаемо

ства.

Для исключения возможности смещения 55 ородный конвертер, пробоотборной емкости 1 относительно за-Формула изобретения

твора 2 момент отделения штанги 4 со штоком 3 закрытое положение затвора временно фиксируют специальной вилкой.

Устройство для отбора проб р содержащее пробоотборную емкост упорным затвором в нижней части, с

Закрь1тое положение затвора 2 фиксируют специальным коротким штоком, вилку снимают и устройство переносят в удобное место для дальнейшего охлаждения.

После полного охлаждения устройства определяют общую высоту пробы в пробоот- борной емкости 1 следующим образом.

Снимают гайки 29 и отсоединяют опорный фланец 31 от стержней 5 затвора 2, отворачивают болты и снимают опорный

ю фланец 25 пробоотборной емкости 1. При помощи линейки и специального штока, име-

15

ющего широкую шайбу на одном конце, путем его ввода сверху в пространство пробоотборной емкости 1 определяют общую высоту пробы.

Пробоотборную емкость 1 вертикальным подъемом снимают с затвора 2, и поворотом на 180° вытряхивают из нее графитовую часть пробы с корольками металла и шлака в отдельную емкость для дальнейшей раз- 2Q делки.

Основную часть пробы извлекают из пространства пробоотборной емкости 1 путем ее дополнительной разборки.

Снимают самый нижний хомут 26, ослабляют болты крепления остальных хомутов 26

25 и пробу выталкивают из пробоотборной ем-

30

25 и пробу выталкивают из пробоотборной ем-

35

кости 1.

Пробу разделяют по слоям на отдельные фазы и производят измерения высоты слоев каждой фазы.

Все частные пробы разделяют на отдельные компоненты, взвешивают и разделывают для определения изменения физико-химических свойств по высоте на границе металл- щлак.

Для следующих замеров устройство снова собирают и отборы производят аналогично.

Достоинством устройства являются надежность в работе, простота процесса отборов, его минимальное время пребывания в расплаве, соответственно более лучшая

40 стойкость, а также пригодность для произ5

0

водства отборов в различных металлургических агрегатах.

Благодаря дистанционному управлению приводом и его быстродействию время пребывания устройства в высокотемпературном расплаве составляет лишь несколько секунд, что весьма благоприятно отражается на его сроке службы.

Применение устройства для контроля работы миксеровозов и исследования влияния различных факторов на физико-химические свойства расплава на границе металл- шлак в миксеровозах позволяет выбрать оптимальный режим эксплуатации миксеровозов, обеспечивающий их стойкость и стабильное качество чугуна, заливаемого в кис ородный конвертер, Формула изобретения

Устройство для отбора проб расплава, содержащее пробоотборную емкость с огнеупорным затвором в нижней части, соединенную со штоком, размещенным в полой штанге, и установленную с возможностью вертикального перемеш,ения относительно затвора, жестко соединенного со штангой при помош,и стержней, нижние фигурные головки которых размеш.ены в чашке затвора, имеющей крышку и привод, отличающееся тем, что, с целью повышения представительности пробы и надежности работы устройства за

счет создания дополнительного прижимного усилия, привод выполнен в виде воздушного цилиндра с поршнем, штоком и воздухораспределителем, при этом цилиндр жестко соединен со штангой, шток поршня соединен со штоком пробоотборной емкости, а затвор снабжен диском, размещенным между чашкой и крышкой, а нижние концы стержней жестко размешены в диске.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбора проб расплава | 1983 |

|

SU1142755A1 |

| Устройство для отбора жидкометаллических проб | 1989 |

|

SU1624308A1 |

| Устройство для контроля гранулометрического состава шихтовых материалов доменной печи | 1983 |

|

SU1165942A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР РЕЖИМОВ ТОРМОЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 2008 |

|

RU2389621C2 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1993 |

|

RU2078924C1 |

| УСТРОЙСТВО ОТБОРА ПРОБ ЖИДКОСТИ | 1998 |

|

RU2139513C1 |

| Устройство для измерения твердости почвы | 2022 |

|

RU2791146C1 |

| Почвенный бур-пробоотборник | 2016 |

|

RU2657555C1 |

| Устройство для отбора проб жидкости из резервуаров | 1988 |

|

SU1543288A1 |

| Устройство для отбора проб жидкости | 1982 |

|

SU1060970A1 |

Изобретение относится к технике испытаний, в частности к устройствам для исследования высокотемпературных расплавов в металлургии. Целью изобретения является повышение представительности пробы и повышение надежности работы устройства за счет создания дополнительного прижимного усилия. Устройство (У) для отбора проб расплава содержит пробоотборную емкость 1 с огнеупорным затвором 2, в нижней части соединенную со штоком 3, размещенным в полой штанге 4, установленную с возможностью вертикального перемещения относительно затвора 2, жестко соединенного со штангой 4 при помош,и стержней 5, нижние фигурные головки 6 которых размещены во внутренней кольцевой канавке чащ- ки 7 затвора 2, имеющей крышку 8. У снабжено, приводом в виде воздушного цилиндра 9 с поршнем 10 и воздухораспределителем 11, при этом цилиндр 9 жестко соединен со штангой, шток 12 поршня 10 соединен со штоком 3 пробоотборной емкости 1, а фигурные головки 6 нижних концов стержней 5 соединены между собой посредством диска 13 в виде единого жесткого опорного узла. Это позволяет увеличить надежность в работе, упростить процесс отборов, уменьшить время пребывания устройства в высокотемпературном расплаве, соответственно увеличить срок службы устройства. 4 ил. в (Л со ел сд сриг. I

фиг. 2

18

77

Редактор В. Данко Заказ 5503/39

Составитель Л. Нечипоренко Техред И. ВересКорректор А. Тяско

Тираж 776Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для отбора проб шлакового расплава | 1976 |

|

SU601595A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для отбора проб расплава | 1983 |

|

SU1142755A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-12-07—Публикация

1985-11-22—Подача