СО Cf

Изобретение относится к обогащению полезных ископаемых и может быть использовано при флотации угля.

Целью изобретения является повышение выхода концентрата и снижение затрат на реагенты.

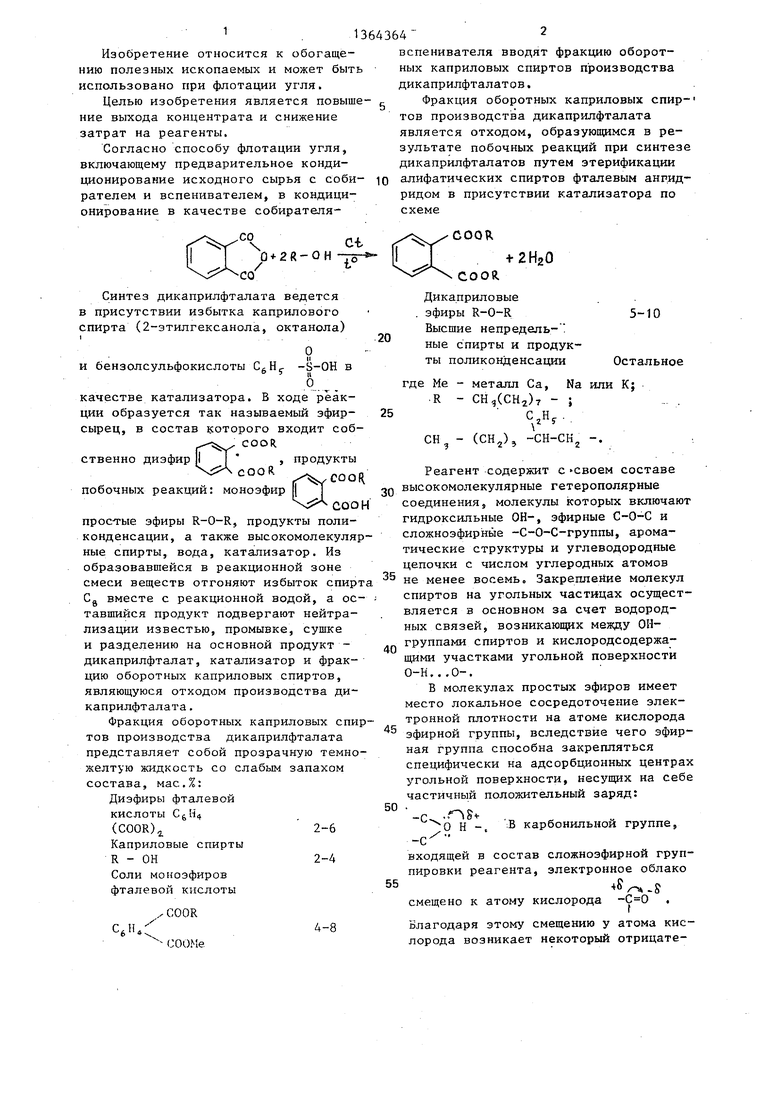

Согласно способу флотации угля, включающему предварительное кондиционирование исходного сырья с собирателем и вспенивателем, в кондиционирование в качестве собирателя0 2 R - О Н

Синтез дикаприлфталата ведется в присутствии избытка каприлового спирта (2-этилгексанола, октанола)

О и бензолсульфокислоты -S-OH в

6

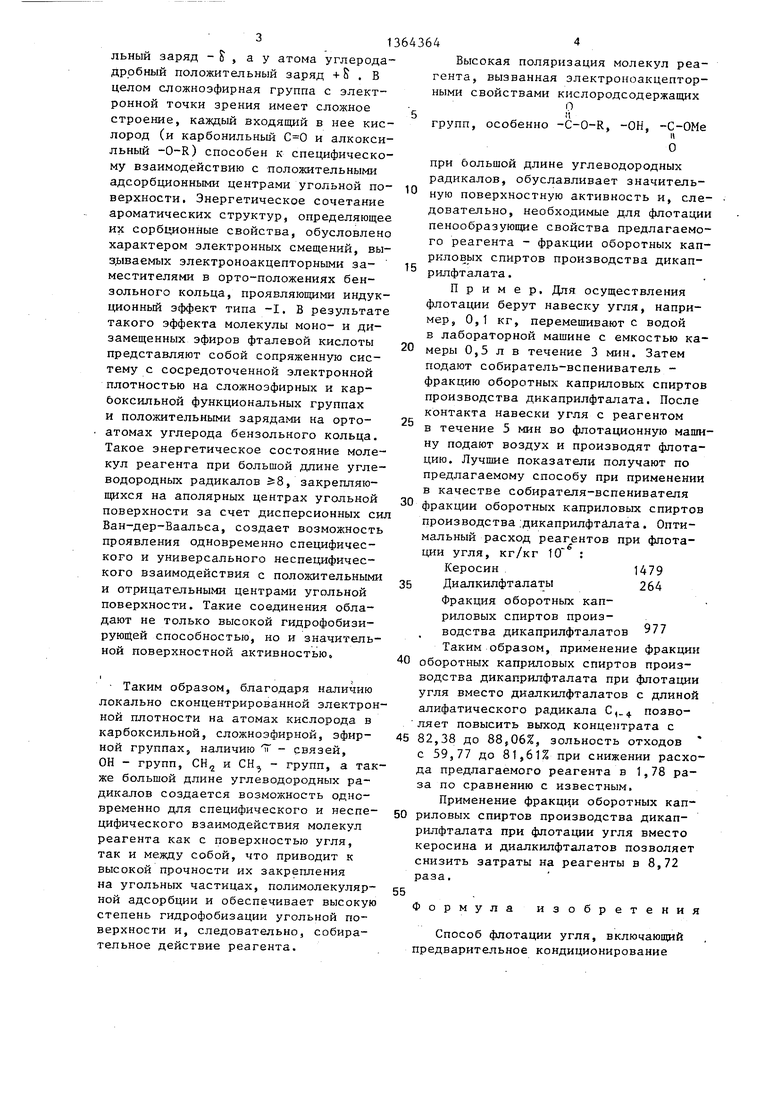

качестве катализатора. В ходе реакции образуется так называемый эфир- сырец, в состав которого входит собaCOOR , продукты

побочных реакций: моноэфир (

: соо

простые эфиры R-0-R, продукты поликонденсации, а также высокомолекуляные спирты, вода, катализатор. Из образовавшейся в реакционной зоне смеси веществ отгоняют избыток спир Cg вместе с реакционной водой, а ос тавшийся продукт подвергают нейтрализации известью, промывке, сушке и разделению на основной продукт - дикаприлфталат, катализатор и фракцию оборотных каприловых спиртов, являющуюся отходом производства дикаприлфталата ,

Фракция оборотных каприловых спитов производства дикаприлфталата представляет собой прозрачную темно желтую жидкость со слабым запахом состава, мас,%:

Диэфиры фталевой

кислоты

(COOR) 2-6

Каприловые спирты

R - ОН2-4

Соли моноэфиров

фталевой кислоты

. COOR

Г Н 6 СООМе

4-6

0

вспенивателя вводят фракцию оборотных каприловых спиртов производства дикаприлфталатов,

g Фракция оборотных каприловых спир- тов производства дикаприлфталата является отходом, образующимся в результате побочных реакций при синтезе дикаприлфталатов путем этерификации

0 алифатических спиртов фталевым ангидридом в присутствии катализатора по схеме

COOR

-haHgO

СООЙ.

Дикаприловые

эфиры R-0-R5-10

Высшие непредель- ные спирты и продукты поликонденсации Остальное

где Me - металл Са, Na или К;

R - СН(СН2)7 1 .

25 , . .

СН - (СН,), -CH-CHj -.

Реагент содержит с «своем составе iQ высокомолекулярные гетерополярные соединения, молекулы которых включают гидроксильные ОН-, эфирные С-О-С и сложноэфирные -С-0-С-группы, ароматические структуры и углеводородные цепочки с числом углеродных атомов не менее восемь. Закреплейие молекул спиртов на угольных частицах осуществляется в основном за счет водородных связей, возникающих между ОН- группами спиртов и кислородсодержащими участками угольной поверхности

о-н.,.о-.

в молекулах простых эфиров имеет место локальное сосредоточение электронной плотности на атоме кислорода эфирной группы, вследствие чего эфирная группа способна закрепляться специфически на адсорбционных центрах угольной поверхности, несущих на себе частичный положительный заряд:

г- S

{j Н -. -В карбонильной группе,

С

входящей в состав сложноэфирной группировки реагента, электронное облако

35

50

55

смещено к атому кислорода

Благодаря этому смещению у атома кислорода возникает некоторый отрицательный заряд - S , а у атома углерода Дррбный положительный заряд + S . В целом сложноэфирная группа с электронной точки зрения имеет сложное строение, каждый входящий в нее кислород (и карбонильный и алкокси- льный -O-R) способен к специфическому взаимодействию с положительными адсорбционными центрами угольной поверхности. Энергетическое сочетание ароматических структур, определяющее их сорбционные свойства, обусловлено характером электронных смещений, вы- зД)Шаемых электроноакцепторными заместителями в орто-положениях бензольного кольца, проявляющими индукционный эффект типа -I. В результате такого эффекта молекулы моно- и ди- замещенных эфиров фталевой кислоты представляют собой сопряженную систему с сосредоточенной электронной плотностью на сложноэфирных и карбоксильной функциональных группах и положительными зарядами на орто- атомах углерода бензольного кольца. Такое энергетическое состояние молекул реагента при большой длине углеводородных радикалов , закрепляющихся на аполярных центрах угольной поверхности за счет дисперсионных си Ван-дер-Ваальса, создает возможность проявления одновременно специфического и универсального неспецифического взаимодействия с положительными и отрицательными центрами угольной поверхности. Такие соединения обладают не только высокой гидрофобизи- руюЩей способностью, но и значительной поверхностной активностью.

I

Таким образом, благодаря наличию

локально сконцентрированной электронной плотности на атомах кислорода в карбоксильной, сложноэфирной, эфирной группах, наличию ТГ - связей, ОН - групп, СН и СН, - групп, а также большой длине углеводородных радикалов создается возможность одновременно для специфического и неспецифического взаимодействия молекул реагента как с поверхностью угля, так и между собой, что приводит к высокой прочности их закрепления на угольных частицах, полимолекуляр- ной адсорбции и обеспечивает высокую степень гидрофобизации угольной поверхности и, следовательно, собирательное действие реагента.

Высокая поляризация молекул реагента, вызванная электроноакцепторными свойствами кислородсодержащих

О 5

групп, особенно -C-0-R, -ОН, -С-ОМе

О

при большой длине углеводородных радикалов, обуславливает значитель ную поверхностную активность и, следовательно, необходимые для флотации пенообразующие свойства предлагаемого реагента - фракции оборотных кап- риловых спиртов производства дикап рилфталата.

Пример. Для осуществления флотации берут навеску угля, например, 0,1 кг, перемешивают с водой в лабораторной машине с емкостью ка- 0 меры 0,5 л в течение 3 мин. Затем подают собиратель-вспениватель - фракцию оборотных каприловых спиртов производства дикаприлфталата. После контакта навески угля с реагентом

К

в течение 5 мин во флотационную машину подают воздух и производят флотацию. Лучшие показатели получают по предлагаемому способу при применении в качестве собирателя-вспенивателя 0 фракции оборотных каприловых спиртов производства,дикаприлфтйлата. Оптимальный расход реагентов при флотации угля, кг/кг 10 :

Керосин1479

5 Диалкилфталаты 264 Фракция оборотных каприловых спиртов производства дикаприлфталатов Таким образом, применение фракции 0 оборотных каприловых спиртов производства дикаприлфталата при флотации угля вместо диалкилфталатов с длиной алифатического радикала С,. позво- ляет повысить выход концентрата с 5 82,38 до 88,06%, зольность отходов с 59,77 до 81,61% при снижении расхода предлагаемого реагента в 1,78 раза по сравнению с известным.

Применение фракции оборотных кап- 0 риловых спиртов производства дикаприлфталата при флотации угля вместо керосина и диалкилфталатов позволяет снизить затраты на реагенты в 8,72 раза, 5

Формула изобретения

Способ флотации угля, включающий предварительное кондиционирование

513643646

исходного сьфья с собирателем и вспе- -нивателя вводят фракцию оборотных ниватепем, отличающийся каприловых спиртов производства ди- тем, что, с целью повышений выхода каприлфталата путем этерификации концентрата и снижения затрат на ре- алифатических спиртов фталевым ангид- агенты, в качестве собирателя и вспе- ридом в присутствии катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1992 |

|

RU2019300C1 |

| Способ флотации труднообогатимых высокозольных углей | 1988 |

|

SU1563763A1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1999 |

|

RU2165799C1 |

| Способ флотации высокозольных углей | 1988 |

|

SU1579569A1 |

| Способ флотации угля | 1982 |

|

SU1026831A1 |

| Способ флотации угля | 1989 |

|

SU1611447A1 |

| Способ флотации угля | 1990 |

|

SU1764703A1 |

| Способ флотации угля | 1989 |

|

SU1685532A1 |

| Способ флотации угля | 1989 |

|

SU1659107A1 |

| Способ флотации угля | 1990 |

|

SU1710138A1 |

Изобретение относится к обогащению полезных ископаемых. Цель изобретения - повышение выхода концентрата и снижение затрат на реагенты. Проводят кондиционирование исходного сырья с собирателем и вспенивателем, используя в качестве собирателя -вспенивателя фракцию оборотных каприловых спиртов производства дикаприлфталатов. Реагент является отходом, образующимся в результате побочных реакций при синтезе дикаприлфталатов путем эте- рификации алифатических спиртов фта- левым ангидридом в присутствии катализатора. В своем составе реагент содержит высокомолекулярные гетеро- полярные соединения. Молекулы последних включают гидроксильные ОН -, эфирные С-О-С и сложноэфирные -С-О-С- группы, ароматические структуры и углеводородные цепочки с числом углеродных атомов не менее 8. Использование данного реагента при флотации угля взамен диалкилфталатов с длиной алифатического радикала С, позволяет повысить выход концентрата с 82,38 до 88,06%, зольность отходов с 59,77 до 81,61% при снижении расхода реагентов в 1,78 раза. о б

| Справочник по обогащению углей- М.: Недра, 1984, с.362 | |||

| Справочник по обогащению руд | |||

| Основные процессы | |||

| - М.: Недра, 1983, с | |||

| ПАРОВАЯ ИЛИ ГАЗОВАЯ ТУРБИНА | 1914 |

|

SU278A1 |

Авторы

Даты

1988-01-07—Публикация

1986-07-14—Подача