Изобретение относится к обогащению полезных ископаемых и может быть использовано при флотации угля.

Известен способ флотации угля, включающий введение в кондиционирование исходного сырья в качестве собирателя-вспенивателя декобальтизированного кубового остатка гидроформилирования пропилена [1].

Недостатком указанного способа является низкий выход концентрата за счет потерь крупных частиц угля с отходами флотации в результате недостаточной прочности закрепления молекул реагента на угольной поверхности, а также низкое качество получаемого концентрата из-за повышенного содержания в нем пиритной серы, что обусловлено недостаточной селективностью разделения основного компонента от минеральных примесей.

Наиболее близким по технической сущности к предлагаемому является способ флотации угля, включающий предварительное кондиционирование исходного сырья с собирателем-вспенивателем, в качестве которого используют фракцию оборотных каприловых спиртов производства дикаприлфталата путем этерификации алифатических спиртов фталевым ангидридом в присутствии катализатора [2].

Недостатком известного способа при флотации угля является невысокий выход концентрата из-за неэффективности действия реагента, обладающего слабыми вспенивающими свойствами, а также низкое качество получаемого концентрата ввиду того, что известный реагент обладает собирательными свойствами не только по отношению к угольным частицам, но и по отношению к минеральным примесям, в том числе и к сульфидным минералам (пириту, марказиту), в результате чего получаемый угольный концентрат имеет высокое содержание общей и пиритной серы.

В основу изобретения положена задача разработать способ флотации угля с использованием такого реагента, который, обладая высокими вспенивающими и собирательными свойствами, одновременно воздействовал бы на содержащиеся в исходном сырье сульфидные минералы Fe, обеспечивая их депрессию, а, следовательно, и селективность извлечения серы неорганической из исходного сырья в отходы, что позволило бы повысить выход концентрата с минимальным содержанием пиритной (неорганической) серы.

Поставленная задача решается тем, что в известном способе флотации угля, включающем предварительное кондиционирование исходного сырья с собирателем-вспенивателем, согласно изобретению, в кондиционирование в качестве собирателя-вспенивателя вводят фракцию оборотных алифатических спиртов производства диалкилфталата.

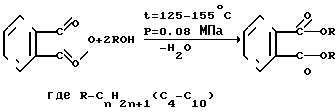

Предлагаемый реагент-фракция оборотных алифатических спиртов производства диалкилфталата является отходом, который получается при синтезе диалкилфталата-пластификатора путем этерификации алифатических спиртов фталевым ангидридом в присутствии катализатора 5-8%-ного раствора бензолсульфокислоты в спирте , (см. И.И. Юкельсон). Технология основного органического синтеза. - М.: Химия, 1968, с.671-672).

, (см. И.И. Юкельсон). Технология основного органического синтеза. - М.: Химия, 1968, с.671-672).

В ходе реакции образуется эфир-сырец, в состав которого входят диалкилфталат  , где R - смесь CnH2n+1 (C4-С10), продукты побочных реакций: моноэфир

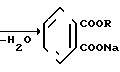

, где R - смесь CnH2n+1 (C4-С10), продукты побочных реакций: моноэфир  , сложные эфиры, продукты поликонденсации, высокомолекулярные спирты, бензол сульфокислоты и вода. Образующаяся в процессе реакции вода в виде азеотропа спирт-вода конденсируется, охлаждается и расслаивается. Верхний спиртовый слой поступает в процесс, а нижний водный слой сливается. Процесс нейтрализации моноэфира и катализатора проводят при t = 60-80оС 42%-ным водным раствором щелочи натрия при рН 8-10 по уравнению:

, сложные эфиры, продукты поликонденсации, высокомолекулярные спирты, бензол сульфокислоты и вода. Образующаяся в процессе реакции вода в виде азеотропа спирт-вода конденсируется, охлаждается и расслаивается. Верхний спиртовый слой поступает в процесс, а нижний водный слой сливается. Процесс нейтрализации моноэфира и катализатора проводят при t = 60-80оС 42%-ным водным раствором щелочи натрия при рН 8-10 по уравнению: +NaOH

+NaOH

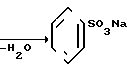

+ NaOH

+ NaOH

Процесс озонирования применяется для разложения примесей, содержащихся в эфире-сырце и оборотных алифатических спиртах, направляемых в процесс. В результате озонирования эфир-сырец улучшает цветность. Нейтрализованный и озонированный эфир расслаивается. Нижний слой, состоящий из воды, натриевых солей бензолсульфокислоты и моноэфиры сбрасывают в химически грязную канализацию. Верхний эфирный слой промывают водой с целью отделения эфира от остаточного алифатического спирта. Получаемый при этом оборотный спирт направляют в озонатор, а затем возвращают в процесс.

При озонировании оборотных алифатических спиртов происходят реакции окисления продуктов поликонденсации с образованием непредельных и карбонильных соединений. С увеличением числа технологических циклов в оборотном спирте возрастает содержание этих соединений, что приводит к перерасходу технических алифатических спиртов.

При резком снижении скорости эфиризации фракция оборотных алифатических спиртов, являясь отходом производства, выводится в химически грязную канализацию (см. Постоянный технологический регламент производства диалкилфталата - 789 и диоктилфталата (ДОФ) периодическим методом ПО "Уралхимпласт").

Фракция оборотных алифатических спиртов производства диалкилфталата представляет собой прозрачную светло-желтую жидкость со слабым запахом и имеет следующий, состав, мас.%: Алифатические спирты С4-С10 8-10 Сложные эфиры фталевой кислоты 10-24 Олефины норма- льного строения С4-С10 15-20 Альдегиды преде- льного и непреде- льного строения С4-С10 10-12 Кислоты жирного ряда С4-С10 преде- льного и непреде- льного строения 15-25 Соли моноэфира и бензолсульфокислоты 5-8 Ненасыщенные спирты нормального и изостроения С4-С10 и продукты поликон- денсации Остальное

Проведенными исследованиями установлено, что предлагаемый реагент содержит в своем составе высокомолекулярные гетерополярные соединения - производные углеводородов: спирты R-OH; сложные эфиры R1-C-O-R2, кислоты R-C-OH, альдегиды R-C-H, олефины C=C, натриевые соли бензолсульфокислоты и мономера, ароматические структуры и углеводородные цепочки с числом углеродных атомов ≥ 10.

Молекулы спиртов на угольной поверхности закрепляются за счет водородных связей, возникающих между OH-группами спиртов и кислородсодержащими участками угля: OH  O-

O-

Сложные эфиры имеют функциональную группу  -O-, где в карбонильной группе

-O-, где в карбонильной группе

электронное облако смещено к атому кислорода. Благодаря этому смещению у атома кислорода возникает некоторый отрицательный заряд -δ , а у атома углерода дробный положительный заряд +δ , в алкоксильной группе -δO

электронное облако смещено к атому кислорода. Благодаря этому смещению у атома кислорода возникает некоторый отрицательный заряд -δ , а у атома углерода дробный положительный заряд +δ , в алкоксильной группе -δO R+δ электронное облако смещено к атому кислорода. Кислород этих функциональных групп способен к специфическому взаимодействию с положительными адсорбционными центрами угольной поверхности. Кислород алкоксильной группы

R+δ электронное облако смещено к атому кислорода. Кислород этих функциональных групп способен к специфическому взаимодействию с положительными адсорбционными центрами угольной поверхности. Кислород алкоксильной группы  O-R , также как и карбонильной, способен к взаимодействию с положительными адсорбционными центрами угольной поверхности. В составе жирных кислот находится карбоксильная группа -

O-R , также как и карбонильной, способен к взаимодействию с положительными адсорбционными центрами угольной поверхности. В составе жирных кислот находится карбоксильная группа - , кислые свойства которой обусловлены отчасти полярностью карбонильной группы /C=

, кислые свойства которой обусловлены отчасти полярностью карбонильной группы /C=

C-

C-

Для карбоксильной группы структура следующая: -C

-C -C

-C -C

-C

-

- Энергия стабилизации карбоксилат-аниона

Энергия стабилизации карбоксилат-аниона  -C

-C

больше, чем энергия стабилизации кислоты. В молекуле кислоты сдвиг электронов происходит в сторону карбоксильной группы от алкильных групп, которые таким образом проявляют I эффект (положительный индукционный эффект).

больше, чем энергия стабилизации кислоты. В молекуле кислоты сдвиг электронов происходит в сторону карбоксильной группы от алкильных групп, которые таким образом проявляют I эффект (положительный индукционный эффект).

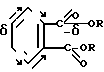

Аналогичный эффект проявляется и у альдегидов только карбоксильная группа -C (более сильная, чем -C

(более сильная, чем -C ) оттягивает электронную плотность от алкильных групп с большей силой. Энергетическое сочетание ароматических структур, определяющее их сорбционные свойства, обусловлено характером электронных смещений, вызываемых электронно-акцепторными заместителями в орто-положениях бензольного кольца, проявляющими индукционный эффект I. В результате таких эффектов молекулы жирных кислот, альдегидов, предельного и непредельного строения и дизамещенных эфиров фталевой кислоты представляют собой сопряженную систему с сосредоточенной электронной плотностью на карбоксильных функциональных группах и положительными зарядами на алкильных группах и орто-атомах углерода бензольного кольца +

) оттягивает электронную плотность от алкильных групп с большей силой. Энергетическое сочетание ароматических структур, определяющее их сорбционные свойства, обусловлено характером электронных смещений, вызываемых электронно-акцепторными заместителями в орто-положениях бензольного кольца, проявляющими индукционный эффект I. В результате таких эффектов молекулы жирных кислот, альдегидов, предельного и непредельного строения и дизамещенных эфиров фталевой кислоты представляют собой сопряженную систему с сосредоточенной электронной плотностью на карбоксильных функциональных группах и положительными зарядами на алкильных группах и орто-атомах углерода бензольного кольца + .

.

Такое энергетическое состояние молекул предлагаемого реагента при большой длине углеводородных радикалов ≥ 10, закрепляющихся на аполярных центрах угольной поверхности за счет дисперсионных сил Ван-дер-Ваальса, создает возможность проявления одновременно специфического и универсального неспецифического взаимодействия с положительными и отрицательными центрами угольной поверхности. Такие соединения обладают не только высокой гидрофобизирующей способностью, но и значительной поверхностной активностью. Таким образом, высокая поляризация молекул предлагаемого реагента, вызываемая электронно-акцепторными свойствами кислородсодержащих групп -C , -C

, -C , -C

, -C O-R ,, OH-- при большой длине углеводородных радикалов, обусловливает значительную поверхностную активность и, следовательно, необходимые для флотации высокие пенообразующие свойства предлагаемого реагента.

O-R ,, OH-- при большой длине углеводородных радикалов, обусловливает значительную поверхностную активность и, следовательно, необходимые для флотации высокие пенообразующие свойства предлагаемого реагента.

Особую роль в предлагаемом реагенте выполняют соединения с двойной кратной связью. В составе реагента это олефины С=С, кислоты жирного ряда R-C = C-C , альдегиды R-C = C-C

, альдегиды R-C = C-C .

.

Олефины, являющиеся по своему строению изологами предельных углеводородов, существенно отличаются от них строением и энергетическим состоянием молекулы. Двойная связь, представляющая собой сочетание σ - и π -связей, определяет сорбционную способность олефинов и их производных. Наличие двойной связи прекращает свободное вращение вокруг оси σ -связи, что определяет устойчиво плоскостную (планарную) конфигурацию молекулы. π -связь значительно менее прочна энергетически, чем σ -связь, и легче поляризуема.

Радикалы при углеродных атомах, связанных двойной связью, обладают способностью отталкивать от себя электронное облако, благодаря чему электроны двойной связи концентрируют электронную прочность с большим частично отрицательным зарядом -δ C  C, чем насыщенные углеводороды.

C, чем насыщенные углеводороды.

Наличие локально-сконцентрированной электронной плотности на периферии двойной связи молекулы олефина при достаточной длине углеводородного радикала создает возможность проявления как специфического взаимодействия с положительными центрами адсорбции минеральных частиц, так и неспецифического взаимодействия с угольной поверхностью. При этом олефины подобно другим ненасыщенным системам проявляют индукционный эффект типа I, включающий индукционные сдвиги σ- и π-электронов и эффект поля F

I = Iσ+Iπ+F.

Вследствие такого строения молекул высокомолекулярные олефины и его производные обладают гидрофобизирующей способностью по отношению к угольной поверхности и одновременно с этим обладают депрессирующим действием по отношению к минеральным пиритизированным поверхностям. Эффект подавления сульфидных минералов (пирита) основан на создании на поверхности указанных частиц пирита гидрофильной пленки и заключается в следующем.

Пирит является кристаллической структурой с ионной химической связью, в то время, как в углях преобладает ковалентная химическая связь. В процессе переработки угольного сырья (дробление, измельчение и т.д.) происходит нарушение стабильности кристаллической решетки частиц пирита, в результате чего система стремится к компенсации энергии недостающего аниона. Имеющимися в предлагаемом реагенте группами с наибольшим отрицательным зарядом - δ С=С двойной кратной связью олефинов, а катиона - предпочтительно наибольшим положительным зарядом + δ алкильных группировок ненасыщенных кислот и альдегидов нормального и изостроения с R (CnH2n+1 , где С4-10).

Алкильные и карбонильные группы, находясь под действием диполей воды, гидратируются и гидрофилизируют поверхность минерала, образуя пленку. При этом частицы укрупняются и осаждаются под действием собственной силы тяжести.

Количество закрепившихся углеводородных структур определяется, как правило, стерическим фактором. Так как в пульпе присутствуют одновременно и электронноненасыщенные структуры (непредельные соединения), и насыщенные структуры (предельные соединения), то в жидкой фазе создается обстановка активной конкуренции молекул по отношению к адсорбционной поверхности сульфидных минералов (пирита). В результате чего на поверхности пирита преимущественно адсорбируются наиболее энергоненасыщенные структуры, т.е. непредельные соединения - олефины и их производные.

Кроме того, депрессирующее действие предлагаемого реагента усиливается также наличием солей бензолсульфокислоты.

На основании вышеизложенного следует, что, благодаря наличию локально сконцентрированной электронной плотности на атомах кислорода в карбонильной, карбоксильной сложноэфирной группах, наличия π-связей, OH-групп, CH2- и CH3-групп, ароматических структур, а также большой длине углеводородных радикалов создается возможность для специфического и неспецифического взаимодействия молекул заявляемого реагента с поверхностью угля и между собой, что приводит к высокой прочности их закрепления на угольных частицах, полимолекулярной адсорбции и обеспечивает высокую степень гидрофобизации угольной поверхности и, следовательно, собирательное действие реагента.

Наличие двойной кратной связи С=С с локально сконцентрированной электронной плотностью и сочетание в ней σ - и π-связей определяет как сорбционную способность олефинов и их производных по отношению к угольной поверхности с ковалентной химической связью атомов, так и депрессирующее действие по отношению к пиритизированным поверхностям минералов, обладающих ионной химической связью за счет гидрофилизации поверхности пирита.

Таким образом, проведенными исследованиями установлено, что предлагаемый реагент - фракция оборотных алифатических спиртов производства диалкилфталата - при флотации угля наряду с высокими вспенивающими и собирательными свойствами проявляет новое техническое свойство, заключающееся в обеспечении депрессии сульфидных минералов Fe (пирита) путем образования на их поверхности гидрофильной пленки, что ведет к селективности извлечения пиритной серы из исходного сырья в отходы.

Сведений о том, что предлагаемый реагент проявляет вспенивающие и собирательные свойства по отношению к угольной поверхности и одновременно с этим проявляет депрессирующее свойство по отношению к сульфидным минералам в известных технических решениях не обнаружено.

П р и м е р. При проведении экспериментальных исследований были использованы угли средней степени обогатимости по ГОСТ 10100-84.

Для осуществления флотации берут навеску угля, например, 0,07 кг, перемешивают с водой в лабораторной машине типа "Механобр" с емкостью камеры 0,5 л в течение 1 мин. Затем подают собиратель-вспениватель - фракцию оборотных алифатических спиртов производства диалкилфталата. Время агитации - 3 мин. После контакта навески угля с реагентом в течение 4 мин во флотационную машину подают воздух и производят флотацию угля.

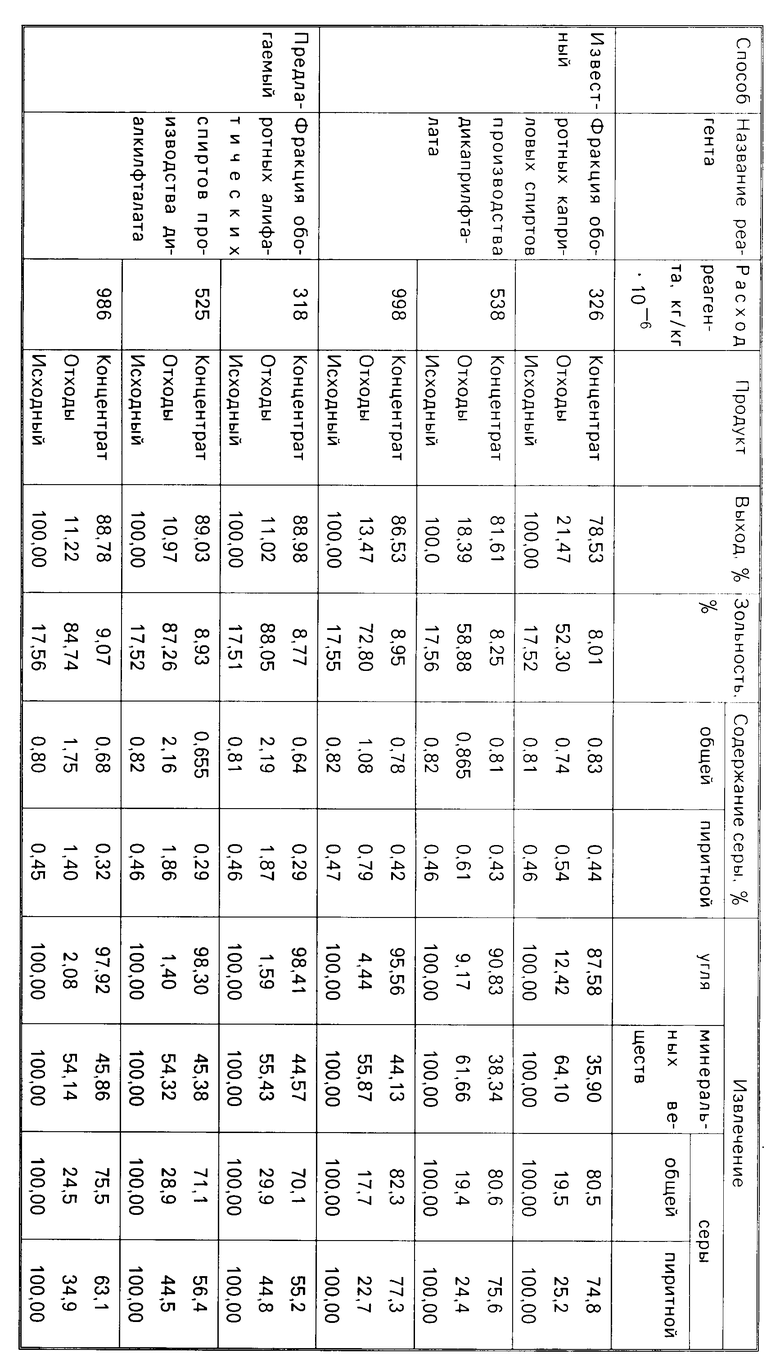

Результаты опытов приведены в таблице.

Из данных таблицы видно, что наилучшие показатели флотации угля получены по предлагаемому способу, в котором в качестве собирателя-вспенивателя используют фракцию оборотных алифатических спиртов производства диалкилфталата.

Оптимальный расход реагента при флотации угля, кг/кг.10-6:

Фракция оборотных алифатических спиртов производства диалкилфталата 318

Фракция оборотных каприловых спиртов производства дикаплитфталата 998

Результаты испытаний, приведенные в таблице, показывают, что использование при флотации угля предлагаемого реагента - фракции оборотных алифатических спиртов производства диалкилфталата - позволяет повысить выход концентрата с 86,53 до 88,98% с одновременным повышением зольности отходов с 72,80 до 88,05%. Кроме того, использование при флотации угля заявляемого реагента позволяет по сравнению с прототипом повысить качество получаемого концентрата за счет селективности извлечения пиритной серы в отходы. При этом извлечение общей серы в отходы повышается с 17,7 до 29,9%, а пиритной серы - соответственно с 22,7 до 44,8%. Использование предлагаемого реагента при флотации угля также позволяет снизить затраты на реагент за счет уменьшения его расхода в 3 раза.

На основании вышеизложенного можно сделать вывод, что предлагаемый способ флотации угля работоспособен и может быть использован в горном деле при обогащении полезных ископаемых.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1999 |

|

RU2165799C1 |

| Способ флотации угля | 1986 |

|

SU1364364A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПИРИТА И АРСЕНОПИРИТА | 2009 |

|

RU2397025C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДНЫХ МИНЕРАЛОВ С ИСПОЛЬЗОВАНИЕМ РАСТИТЕЛЬНОГО МОДИФИКАТОРА | 2015 |

|

RU2588271C1 |

| Способ флотации высокозольных углей | 1988 |

|

SU1579569A1 |

| СПОСОБ ПОВЫШЕНИЯ КОНТРАСТНОСТИ ПОВЕРХНОСТНЫХ СВОЙСТВ СУЛЬФИДНЫХ МИНЕРАЛОВ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2013 |

|

RU2542072C1 |

| Способ флотации труднообогатимых углей | 1989 |

|

SU1669563A1 |

| СПОСОБ ФЛОТАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2280509C1 |

| Способ флотации труднообогатимых высокозольных углей | 1988 |

|

SU1563763A1 |

| Способ флотации графита | 1986 |

|

SU1366224A1 |

Использование: обогащение полезных ископаемых, в частности флотация угля. Сущность изобретения: исходное сырье предварительно кондиционируют с собирателем-вспенивателем, после чего подвергают разделению с выделением горючей массы в пенный продукт; в кондиционирование в качестве собирателя-вспенивателя вводят фракцию оборотных алифатических спиртов производства диалкилфталата путем этерификации алифатических спиртов фталевым ангидридом в присутствии катализатора. 1 табл.

СПОСОБ ФЛОТАЦИИ УГЛЯ, включающий предварительное кондиционирование исходного сырья с собирателем-вспенивателем и последующее разделение с выделением горючей массы в пенный продукт, отличающийся тем, что в кондиционирование в качестве собирателя-вспенивателя вводят фракцию оборотных алифатических спиртов производства диалкилфталата путем этерификации алифатических спиртов фталевым ангидридом в присутствии катализатора.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ флотации угля | 1986 |

|

SU1364364A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1994-09-15—Публикация

1992-03-11—Подача