оо

С35 00

ч1

о ел

Изобретение относится к горному делу и предназначено для определения прочности горных пород, грунтов, строительных и сыпучих материалов.

Целью изобретения является повышение точности определения прочности и расширение диапазона исследуемых материалов.

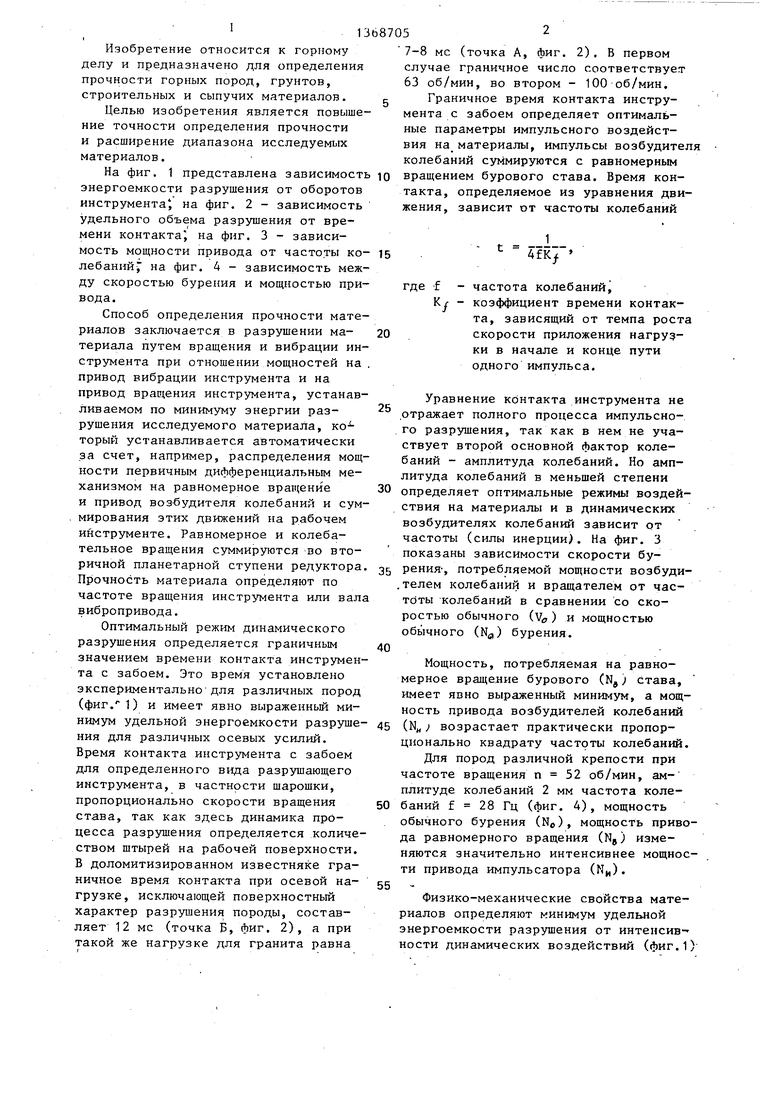

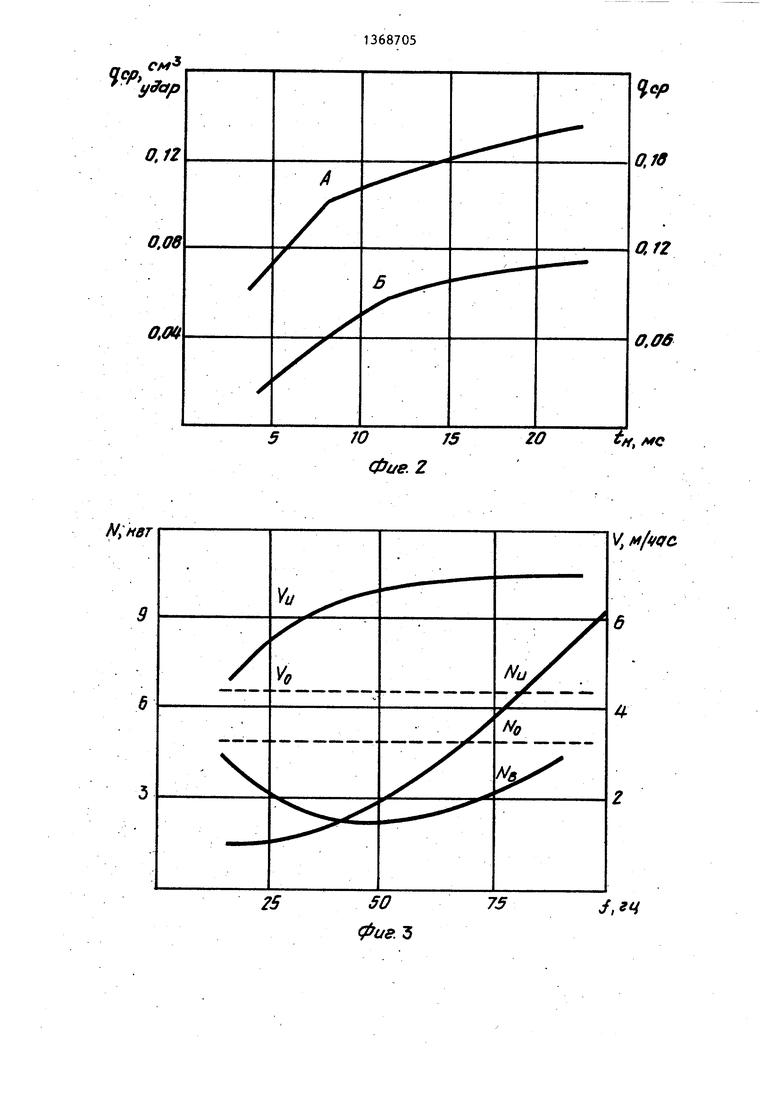

На фиг. 1 представлена зависимость энергоемкости разрушения от оборотов инструмента ; на фиг. 2 - зависимость удельного объема разрушения от времени контактаJ на фиг. 3 - зависимость мощности привода от частоты ко- лебаний на фиг. 4 - зависимость между скоростью бурения и мощностью привода.

Способ определения прочности материалов заключается в разрушении материала путем вращения и вибрации инструмента при отношении мощностей на привод вибрации инструмента и на привод вращения инструмента, устанавливаемом по минимуму энергии разрушения исследуемого материала, ко- - торый устанавливается автоматически за счет, например, распределения мощности первичным дифференциальным механизмом на равномерное вращение и привод возбудителя колебаний и суммирования этих движеншЧ ыа рабочем инструменте. Равномерное и колебательное вращения суммируются во вторичной планетарной ступени редуктора Прочность материала определяют по частоте вращения инструмента или вал вибропривода.

Оптимальный режим динамического разрушения определяется граничным значением времени контакта инструмента с забоем. Это время установлено экспериментально для различных пород (фиг. 1) и имеет явно выраженньй минимум удельной энергоемкости разрушения для различных осевых усилий. Время контакта инструмента с забоем для определенного вида разрушающего инструмента, в частности шарошки, пропорционально скорости вращения става, так как здесь динамика процесса разрушения определяется количеством штырей на рабочей поверхности, В доломитизированном известняке граничное время контакта при осевой нагрузке, исключающей поверхностный характер разрушения породы, составляет 12 мс (точка В, фиг. 2), а при такой же нагрузке для гранита равна

7-8 мс (точка А, фиг. 2). В первом случае граничное число соответствует 63 об/мин, во втором - 100 об/мин.

Граничное время контакта инструмента с забоем определяет оптимальные параметры импульсного воздействия на материалы, импульсы возбудителя колебаний суммируются с равномерным вращением бурового става. Время контакта, определяемое из уравнения движения, зависит от частоты колебаний

- 4fK

где f - частота колебаний,

коэффициент времени контакта, зависящий от темпа роста скорости приложения нагрузки в начале и конце пути одного импульса.

К/

Уравнение контакта инструмента не .отражает полного процесса импульсного разрушения, так как в нем не участвует второй основной фактор колебаний - амплитуда колебаний. Но амплитуда колебаний в меньшей степени

определяет оптимальные режимы воздействия на материалы и в динамических возбудителях колебаний зависит от частоты (силы инерции. На фиг. 3 показаны зависимости скорости бурения-, потребляемой мощности возбуди- телем колебаний и вращателем от частоты колебаний в сравнении со скоростью обычного (Vo) и мощностью обычного (N) бурения.

5

0

5

Мощность, потребляемая на равномерное вращение бурового (Nj; става, имеет явно выраженный минимум, а мощность привода возбудителей колебаний (N J возрастает практически пропорционально квадрату частоты колебаний.

Для пород различной крепости при частоте вращения п 52 об/мин, ам- плитуде колебаний 2 мм частота колебаний f 28 Гц (фиг. 4), мощность обычного бурения (N), мощность привода равномерного вращения (Ng) изменяются значительно интенсивнее мощности привода импульсатора (Ми)Физико-механические свойства материалов определяют минимум удельной энергоемкости разрушения от интенсив-- ности динамических воздействий (фиг.1)

Время граничного значения контакта инструмента с забоем для различных материалов различно (фиг. 2), мощности привода равномерного вращения имеют минимум, согласующийся с временем контакта инструмента с забоем, а мощность привода возбудителя колебаний возрастает с увеличением частоты колебаний (фиг. 3). Кроме того, обе эти мощности по различным законам изменяются в функции от крепости пород (фиг. 4).

Таким образом, минимум энергоемкости динамического разрушения стабилизирует число оборотов вала привода равномерного вращения и за счет перераспределения мощности в двух- поточном дифференциальном механизме обеспечивает определенную частоту вращения вала вибропривода. Замер например, этой величины частоты вращения определяет прочность материала.

13

368705 Ф о

10

20

Р 1.

мула .изобре. тения Способ определения прочности материалов, включающий разрушение материала инструментом и замер усилий разрушения, отличающийся тем, что, с целью повышения точности определения прочности и расширения диапазона исследуемых материалов, разрушение материала производят путем вращения и вибрации инструмента при соотношении мощностей на привод вибрации инструмента и на привод вращения инструмента, устанавл аемом по 15 минимуму энергии разрушения исследуемого материала, а прочность последнего определяют по частоте вращения инструмента.

2. Способ по п. 1, отличающийся тем, что отношение мощностей на привод вибрации инструмента и на привод вращения инструмента устанавливается с помощью дифференциального механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2004 |

|

RU2270320C2 |

| СПОСОБ СОЗДАНИЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2014 |

|

RU2584410C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО БУРЕНИЯ СКВАЖИН | 1999 |

|

RU2167991C2 |

| СПОСОБ И УСТРОЙСТВО СВЕРХВЫСОКОЧАСТОТНОГО ЭЛЕКТРОТЕРМОМЕХАНИЧЕСКОГО БУРЕНИЯ | 2000 |

|

RU2204008C2 |

| СПОСОБ ВРАЩАТЕЛЬНОГО БУРЕНИЯ СКВАЖИН | 2001 |

|

RU2215109C2 |

| Способ регулирования процесса вращательного бурения горных пород | 1988 |

|

SU1613592A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АБРАЗИВНОСТИ ГОРНЫХ ПОРОД | 2001 |

|

RU2257564C2 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ДЛЯ РЕЗОНАНСНО-УСИЛЕННОГО ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 2016 |

|

RU2740881C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2204121C2 |

| Способ регулирования режима | 1989 |

|

SU1661386A1 |

Изобретение относится к.горному делу. Цель изобретения - повьшение точности определения прочности и расширение диапазона исследуемых материалов. Разрушают материал путем вращения и вибрации инстру:-1ента. Принимают отношение мощностей на привод вибрации инструмента и на привод вращения инструмента, установленное по минимуму энергии разрушения исследуемого материала. Минимум энергии уста- .навливают автоматически за счет распределения мощности первичным дифференциальным механизмом на равномерное вращение и привод возбудителя колебаний и суммирования этих движений на рабочем инструменте. Равномерное и колебательное вращения суммируются во вторичной планетарной ступени редуктора. Прочность материала опре,- деляют по частоте вращения инструмента или вала вибратора. Оптимальный режим динамического разрушения определяется граничным значением времени контакта инструмента с забоем. 1 з.п. ф-лы, 4 ил. с (Л

CM

N;HBT

V, M/if Of с

y,

I/Л//

/we

246в

/{pe/7ffcmi fTff ММ /7pffmaffb ff(

фе/гЛ

| Способ определения содержанияпОлЕзНОгО иСКОпАЕМОгО B МАССиВЕ | 1979 |

|

SU806855A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-01-23—Публикация

1986-07-10—Подача