Изобретение относится к технике мокрой очистки паровоздушных (парогазовых) потоков от взвешенных в них тонкоднсперсных частиц гашеной извести (аэрозолей гашеной извести) и может быть использовано в промышленности строительных материалов, например в технологии приготовления смеси для силикатного кирпича, и других отраслях промышленности, где возможно образование неоднородной системы аэрозоля гашеной извести в паровоз- душном потоке.

Целью изобретения является повышение эффективности улавливания аэрозоля гашеной извести за счет умень- п ения выбросов Б атмосферу и снижение удельного расхода воды.

Паровоздушный поток при 50-60 С пводят в контакт с тонкодисперсной водяной завесой при 20-30 С в условиях разрежения 150-250 мм, создаваемого в зоне квазитвердого вращения нисходящего вихревого потока, после чего поток сужают, а полученную водную суспензию гашеной извести в виде .,костной пленки, сформировавшейся на периферии вращающегося вихревого потока, отделят от воздушного потока и возвршцают в начало технологического процесса.

Тоикораспыленную воду при 20-30 С вводят в зону квазитвердого вра цения нисходящего вихревого поюка, где создается довольно значительное разрежение (150-2чО мм вод.ст.) за счет высоких скоростей паровоздушного потока в основном и суженном сечениях вихря (в оснонном сечении вихря ли- прйная скорость паровоздушного потока составляет 6-9 м/с, в суженном сечении - 12-15 м/с). В условиях разрежения, которое усиливается за счет сужения потока, происходит испарение с поверхности капель распыленной воды, подаваемой при 20-30 С, и создается высокоразвитая поверхность (тонкодисперсная водяная завеса) для контакта с поступающим вращающимся па- ровозду1иным потоком с температурой 50-60 (;, в котором находится аэрозоль гашеной извести. При температуре воды ниже 20 С при тех же гидродинамических условиях испарение с поверхности капель жидкости падает, уменьшается поверхность контакта и появляется возможность проскока части парствозд Х шного потока с аэрозолью

5

0

5

0

5

0

гашеной извести при одном и том же удельном расходе воды (в исследованиях он составляет 0,015-0,030 кг/м , что примерно в 2-3 раза ниже удельного расхода воды по сравнению с известным способом). При температуре воды вьш1е 30 С (при одинаковых других условиях) снижается движущая сила процесса конденсации паров и появляется возможность частичного проскока аэрозоля гашеной извести с па-( ровоздушным потоком.

Как показали исследования, в указанном интервале температур паровоздушного потока (50-60 С), вводимого в контакт с тонкодисперсной водяной завесой, скорость кондеиг.ации паров достаточна для полной конденсации паров с образованием водной суспензии гашеной извести в виде жидкостной пленки, сформировавшейся на периферии вращающегося вихревого потока. При температуре паровоздушного потока ниже 50 С скорость конденсации паров воды снижается и появляется возможность частичного проскока аэрозоля гашеной извести через водяную завесу, в результате чего эффективность очистки паровоздушного потока падает. При температуре паровоздушного потока выше 60 С скорость конденсации паров воды из паровоздушного потока увеличивается за счет большего количества тепла, выделившегося в единицу времени при конденсации, но при этом испаряется и больше воды с поверхности капель распыленной воды, в результате чего появляется возможность проскока аэрозоля гашеной извести через водяную завесу.

Отмеченные явления наблюдались при удельном расходе воды 0,015 - 0,030 кг/м . Естественно, что можно добиться полного улавливания аэрозоля гашеной извести за счет увеличения удельного расхода воды ,040 кг/м ), но это не экономич ОИтак, особенности предлагаемого

мокрого способа улавливания аэрозоля гашеной извести из паровоздушного потока позволяют обеспечить полное улавливание аэрозоля гашеной извести при незначительном удельном расходе воды.

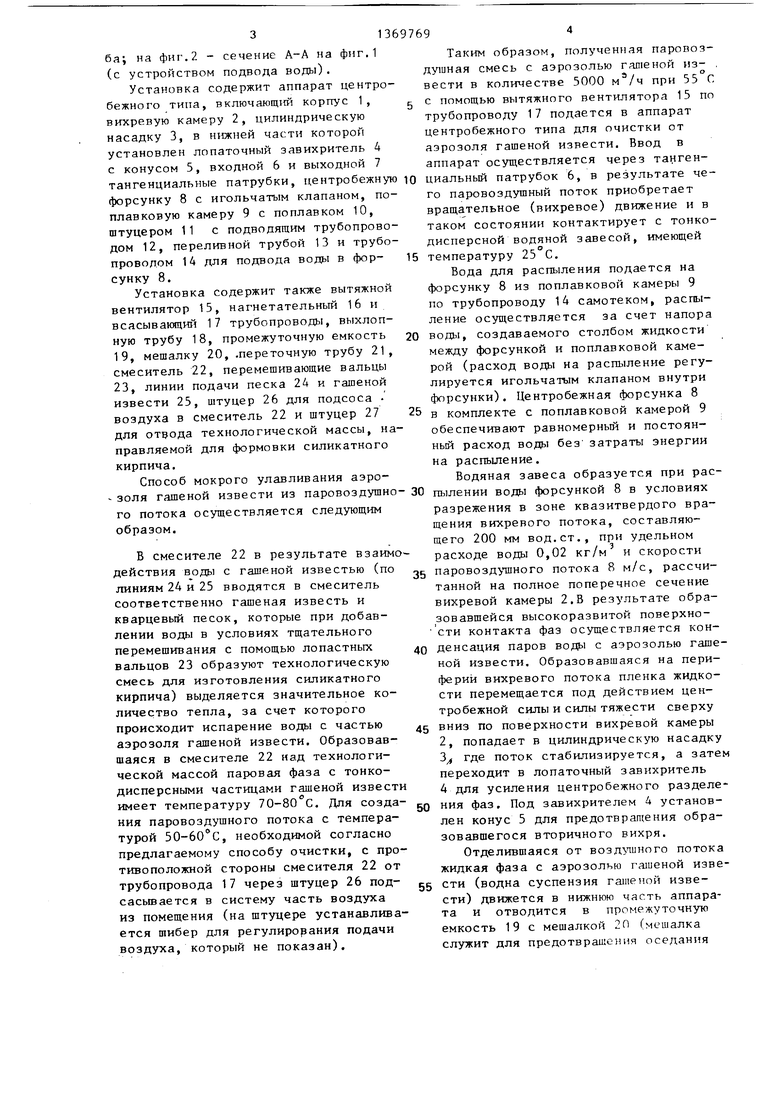

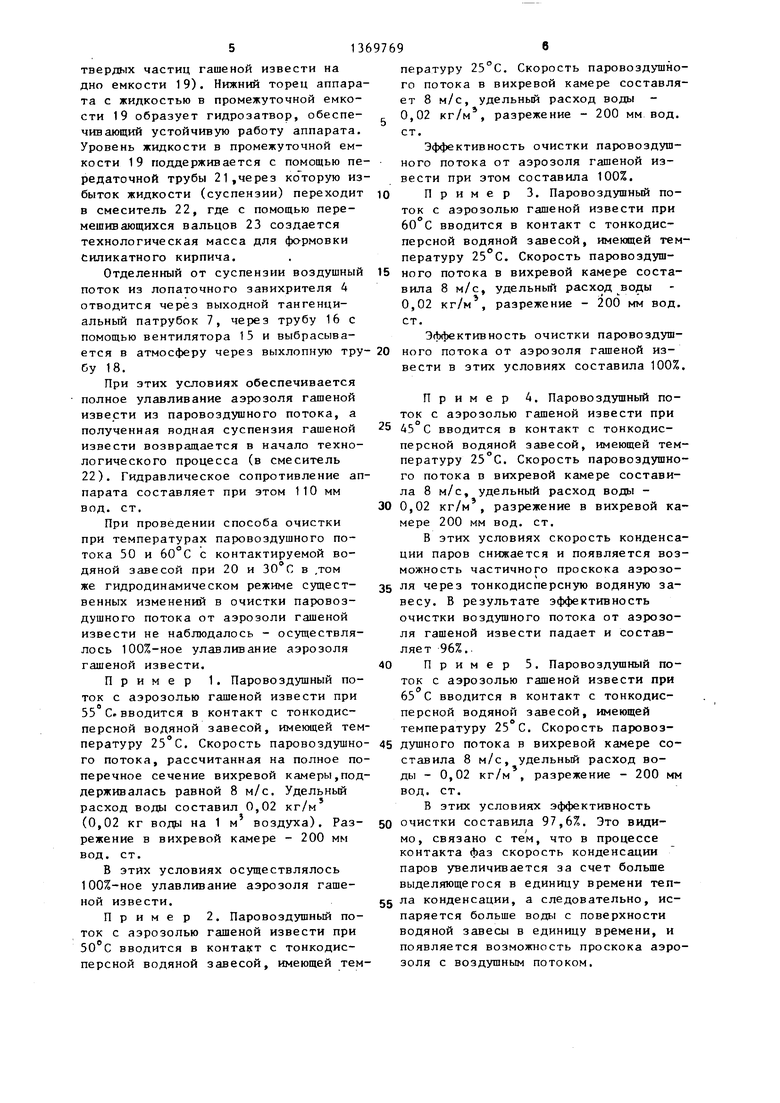

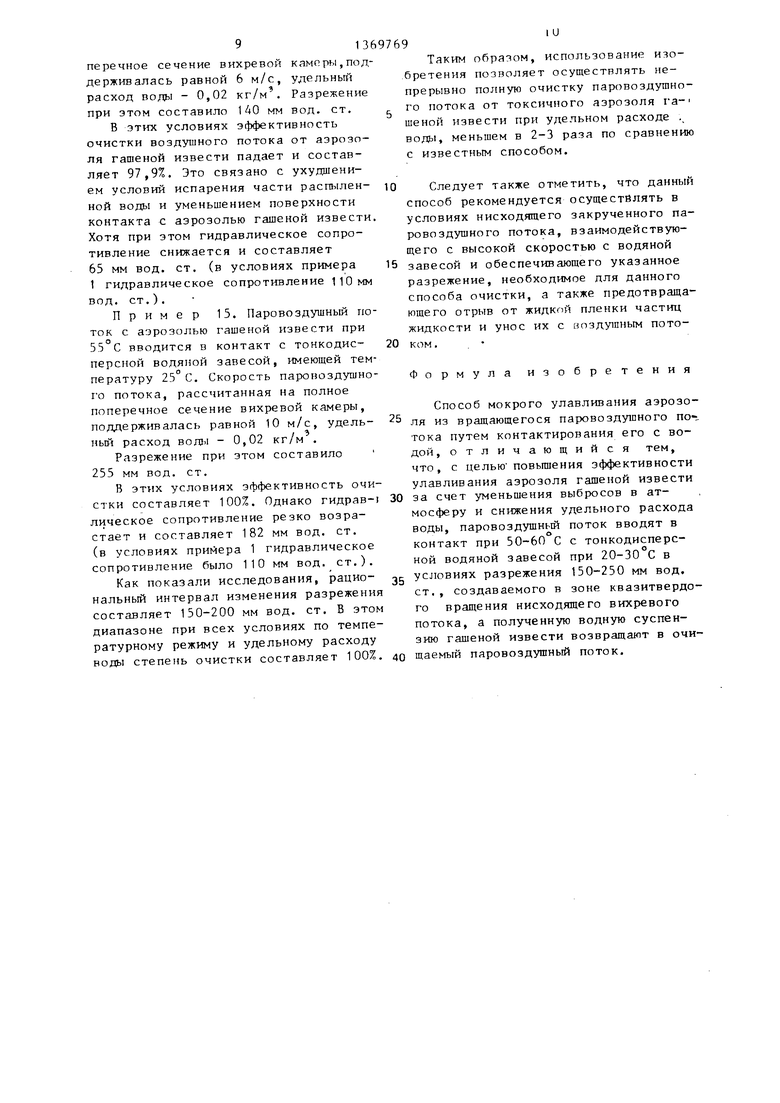

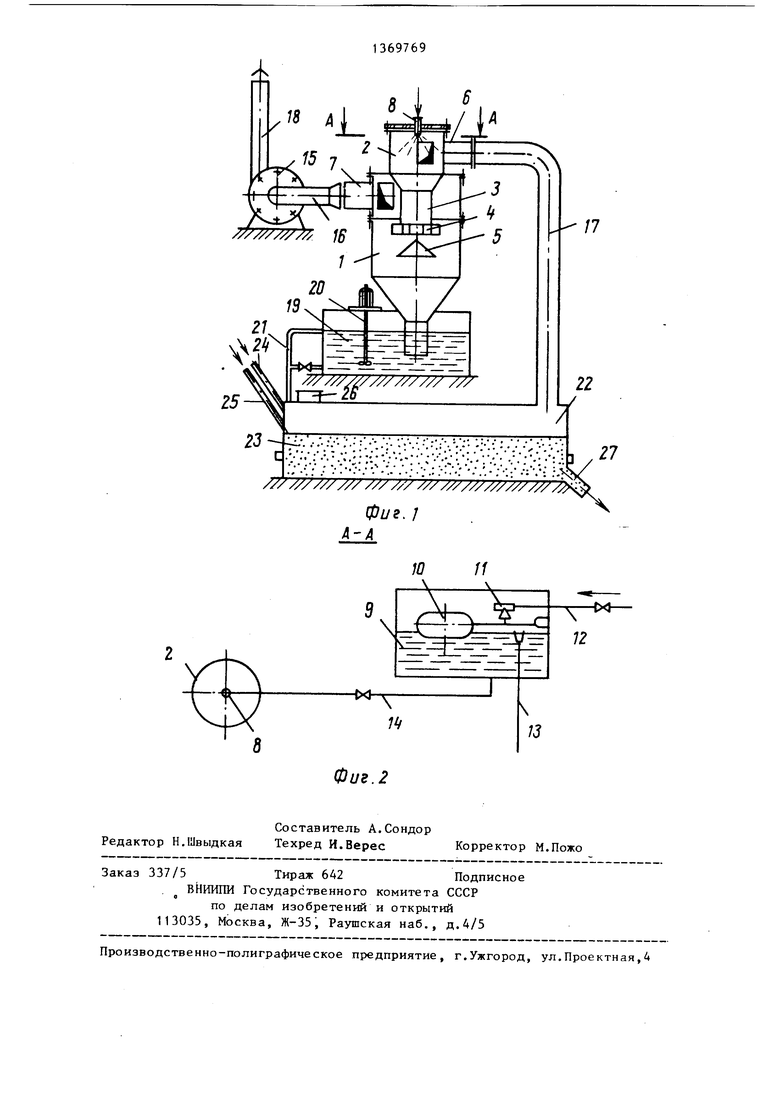

На фиг.1 представлена установка ля реализации предлагаемого способа; на фиг.2 - сечение А-А на фиг.1 (с устройством подвода воды).

Установка содержит аппарат центробежного типа, включамщий корпус 1, вихревую камеру 2, цилиндрическую насадку 3, в нижней части которой установлен лопаточный завихритель А с конусом 5, входной 6 и выходной 7 тангенциальные патрубки, центробежную форсунку 8 с игольчатым клапаном, поплавковую камеру 9 с поплавком 10, штуцером 11 с подводящим трубопроводом 12, переливной трубой 13 и трубопроводом 14 для подвода воды в фор- сунку 8.

Установка содержит также вытяжной вентилятор 15, нагнетательный 16 и всасывающий 17 трубопроводы, выхлопную трубу 18, промежуточную емкость 19, мешалку 20, .переточную трубу 21, смеситель 22, перемешивающие вальцы 23, линии подачи песка 24 и гашеной извести 25, штуцер 26 для подсоса воздуха в смеситель 22 и штуцер 27 для отвода технологической массы, направляемой для формовки силикатного кирпича.

Способ мокрого улавливания аэро- - золя гашеной извести из паровоздушно го потока осуществляется следующим образом.

В смесителе 22 в результате взаимодействия воды с гашеной известью (по линиям 24 и 25 вводятся в смеситель Соответственно гашеная известь и кварцевый песок, которые при добавлении воды в условиях тщательного перемешивания с помощью лопастных вальцов 23 образуют технологическую смесь для изготовления силикатного кирпича) выделяется значительное количество тепла, за счет которого происходит испарение воды с частью аэрозоля гашеной извести. Образовавшаяся в смесителе 22 над технологической массой паровая фаза с тонкодисперсными частицами гашеной извести имеет температуру 70-80°С. Для созда- НИН паровоздушного потока с температурой 50-60°С, необходимой согласно предлагаемому способу очистки, с противоположной стороны смесителя 22 от трубопровода 17 через штуцер 26 под- сасьгоается в систему часть воздуха из помещения (на штуцере устанавливается шибер для регулирования подачи воздуха, который не показан).

5

5

0

5

о Q е

Таким образом, полученная паровоздушная смесь с аэрозолью гашеной из- , вести в количестве 5000 м /ч при 55 С с помощью вытяжного вентилятора 15 по трубопроводу 17 подается в аппарат центробежного типа для очистки от аэрозоля гашеной извести. Ввод в аппарат осуществляется через тангенциальный патрубок 6, в результате чего паровоздушный поток приобретает вращательное (вихревое) движение и в таком состоянии контактирует с тонкодисперсной водяной завесой, имеющей температуру 25 С.

Вода для распыления подается на форсунку 8 из поплавковой камеры 9 по трубопроводу 14 самотеком, распыление осуществляется за счет напора воды, создаваемого столбом жидкости между форсункой и поплавковой камерой (расход воды на распыление регулируется игольчатым клапаном внутри форсунки). Центробежная форсунка 8 в комплекте с поплавковой камерой 9 обеспечивают равномерный и постоянный расход воды без затраты энергии на распыление.

Водяная завеса образуется при распылении воды форсункой 8 в условиях разрежения в зоне квазитвердого вращения вихревого потока, составляющего 200 мм вод.ст., при удельном расходе воды 0,02 кг/м и скорости паровоздушного потока 8 м/с, рассчитанной на полное поперечное сечение вихревой камеры 2.В результате образовавшейся высокоразвитой поверхности контакта фаз осуществляется конденсация паров воды с аэрозолью гашеной извести. Образовавшаяся на периферий вихревого потока пленка жидкости перемещается под действием центробежной силы и силы тяжести сверху вниз по поверхности вихревой камеры 2, попадает в цилиндрическую насадку 3 где поток стабилизируется, а затем переходит в лопаточный завихритель А для усиления центробежного разделения фаз. Под завихрителем 4 установлен конус 5 для предотвращения образовавшегося вторичного вихря.

Отделившаяся от воздлпиного потока жидкая фаза с аэрозолью гшиеной извести (водна суспензия гашеной извести) движется в нижнюю часть аппарата и отводится в промежуточную емкость 19 с мешалкой 2П (мешалка служит для предотврашсния оседания

твердых частиц гашеной извести на дно емкости 19). Нижний торец аппарата с жидкостью в промежуточной емкости 19 образует гидрозатвор, обеспечивающий устойчивую работу аппарата. Уровень жидкости в промежуточной емкости 19 поддерживается с помощью передаточной трубы 21,через которую избыток жидкости (суспензии) переходит в смеситель 22, где с помощью перемешивающихся вальцов 23 создается технологическая масса для формовки Силикатного кирпича.

Отделенный от суспензии воздушный поток из лопаточного завихрителя 4 отводится через выходной тангенциальный патрубок 7, через трубу 16 с помощью вентилятора 15 и выбрасыва

9769в

пературу 25°С. Скорость паровоздушного потока в вихревой камере составляет 8 м/с, удельный расход воды - 0,02 кг/м, разрежение - 200 мм вод.

О

ст.

эффективность очистки паровоздушного потока от аэрозоля гашеной извести при этом составила 100%. 10Пример 3. Паровоздушный поток с аэрозолью Гашеной извести при бО с вводится в контакт с тонкодисперсной водяной завесой, имеющей температуру 25 С. Скорость паровоздуш- ного потока в вихревой камере составила 8 м/с, удельный расход воды 0,02 кг/м , разрежение - 200 мм вод. ст.

Эффективность очистки паровоздуш

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКИХ МАСЕЛ | 2014 |

|

RU2547750C1 |

| ГИДРАТОР-СЕПАРАТОР ДЛЯ ИЗГОТОВЛЕНИЯ ИЗВЕСТИ-ПУШОНКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗВЕСТИ-ПУШОНКИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2363672C2 |

| Способ производства железорудного агломерата | 1978 |

|

SU767225A1 |

| СИСТЕМА ПЫЛЕГАЗОПОДАВЛЕНИЯ, ПРОВЕТРИВАНИЯ И ПОЖАРОТУШЕНИЯ ПРИ КРУПНОМАСШТАБНЫХ НАЗЕМНЫХ И ПОДЗЕМНЫХ ВЗРЫВАХ, ЭНДОГЕННЫХ И ОТКРЫТЫХ ПОЖАРАХ НА ТРУДНОДОСТУПНЫХ ОБЪЕКТАХ И БОЛЬШИХ ПЛОЩАДЯХ | 2008 |

|

RU2565700C2 |

| Устройство для очистки газа | 1990 |

|

SU1782638A1 |

| ГАЗОВЫЙ ГЕНЕРАТОР ТЕПЛА УСТАНОВКИ ПОДОГРЕВА ВОДЫ ДЛЯ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 1999 |

|

RU2160419C1 |

| Гидрофильтр | 2016 |

|

RU2616914C1 |

| СПОСОБ РЕКУПЕРАЦИИ ХЛОРИСТОГО МЕТИЛЕНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2205680C2 |

| Охладитель воды роторный | 2023 |

|

RU2819470C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОЧИСТКИ ХЛЕБОПЕКАРНЫХ АЛЮМИНИЕВЫХ ФОРМ ОТ СМОЛОНАГАРА | 1997 |

|

RU2132530C1 |

Изобретение относится к технике мокрой очистки паровоздушньгх (парогазовых) потоков от взвешенных в них тонкодисперсных частиц гашеной извести (аэрозолей гашеной извести). Цель изобретения состоит в уменьшении выбросов в атмосферу токсичных аэрозолей гашеной извести с парами воды и снижении удельного расхода воды. Паровоздушный поток при температуре 50-60 С вводят в контакт с тонкодисперсной водяной завесой при температуре 20-30 С, образованной при тонком распылении воды в зоне квазитвердого вращения нисходящего вихревого потока, где создается значительное разрежение (150-250 мм вод.ст) за счет высоких скоростей паровоздушного потока в основном и суженном сечениях вихря. Полученную водную суспензию гашеной извести в виде жидкостной пленки, сформировавшейся на периферии вращающегося вихревого потока, отделяют от воздушного потока и возвращают в начало технологического процесса. 2 ил. с сл 00 а со а

ется в атмосферу через выхлопную тру- 20 ного потока от аэрозоля гашеной избу 18.

При этих условиях обеспечивается полное улавливание аэрозоля гашеной извести из паровоздушного потока, а полученная водная суспензия гашеной извести возвращается в начало технологического процесса (в смеситель 22). Гидравлическое сопротивление аппарата составляет при этом 110 мм вод. ст.

При проведении способа очистки при температурах паровоздушного потока 50 и 60°С с контактируемой водяной завесой при 20 и ЗО с в .том же гидродинамическом режиме существенных изменений в очистки паровоздушного потока от аэрозоли гашеной извести не наблюдалось - осуществлялось 100%-ное улавливание аэрозоля гашеной извести.

Пример 1. Паровоздушный поток с аэрозолью гашеной извести при 55 С. вводится в контакт с тонкодисперсной водяной завесой, имеющей тем50

пературу 25 С. Скорость паровоздушно- 45 душного потока в вихревой камере со- го потока, рассчитанная на полное по- ставила 8 м/с, удельный расход во- перечное сечение вихревой камеры,под- ды - 0,02 кг/м , разрежение - 200 держивалась равной 8 м/с. Удельный расход воды составил 0,02 кг/м (0,02 кг воды на 1 м воздуха). Разрежение в вихревой камере - 200 мм вод. ст.

В этих условиях осуществлялось 100%-ное улавливание аэрозоля гашеной извести.

Пример 2. Паровоздушньй поток с аэрозолью гашеной извести при 50 С вводится в KOHTaifCT с тонкодисперсной водяной завесой, имеющей теммм

вод. ст.

в этих условиях эффективность очистки составила 97,6%. Это видимо, связано с тем, что в процессе контакта фаз скорость конденсации паров увеличивается за счет больше выделяющегося в единицу времени теп- 55 ла конденсации, а следовательно, испаряется больше воды с поверхности водяной завесы в единицу времени, и появляется возможность проскока аэрозоля с воздушным потоком.

вести в этих условиях составила 100%.

Пример А. Паровоздушный поток с аэрозолью гашеной извести при

45 С вводится в контакт с тонкодисперсной водяной завесой, имеющей температуру 25 С. Скорость паровоздушного потока в вихревой камере составила 8 м/с, удельный расход воды 0,02 кг/м, разрежение в вихревой камере 200 мм вод. ст.

В этих условиях скорость конденсации паров снижается и появляется возможность частичного проскока аэрозоля через тонкодисперсную водяную завесу. В результате эффективность очистки воздушного потока от аэрозоля гашеной извести падает и составляет 96%..

Пример 5. Паровоздушный по

ток с аэрозолью гашеной извести при 65 С вводится в контакт с тонкодисперсной водяной завесой, имеющей температуру 25°С. Скорость паровоз50

45 душного потока в вихревой камере со- ставила 8 м/с, удельный расход во- ды - 0,02 кг/м , разрежение - 200

мм

вод. ст.

в этих условиях эффективность очистки составила 97,6%. Это видимо, связано с тем, что в процессе контакта фаз скорость конденсации паров увеличивается за счет больше выделяющегося в единицу времени теп- 55 ла конденсации, а следовательно, испаряется больше воды с поверхности водяной завесы в единицу времени, и появляется возможность проскока аэрозоля с воздушным потоком.

Пример 6. Паровоздушный поток с аэрозолью гашеной извести при 55 С вводится в контакт с тонкодисперсной водяной завесой, имеющей температуру 16°С. Скорость паровоздушного потока в вихревой камере составила 8 м/с, удельный расход воды - 0,02 кг/м , разрежение -200мм вод. ст.

В этих условиях э.ффективность очистки паровоздушного потока от азрозо ля гашеной извести составила 98,5%. Это снижение эффективности очистки связано с тем, что поверхность контакта водяной завесы несколько уменьшается из-за ухудшения испарения части распыленной воды, а следовательно, и появляется некоторый проскок аэрозоля с воздушным потоком. Можно с целью улучшения условий испарения распыленной вода повысить разрежение в центре квазитвердого вращения вихря, увеличив скорость паровоздушного потока, однако это приводит к возрастанию гидравлического сопротивления

Пример 7. Паровоздушный поток с аэрозолью гашеной извести при 55 С вводится в контакт с тонкодисперсной водяной завесой, имеющей температуру 35 С. Скорость паровоздушного потока в вихревой камере составила 8 м/с, разрежение - 200 мм вод. ст., удельный расход воды - 0,02 кг/м.

Эффективность ,очистки паровоздушного потока от аэрозоля в этих условиях составляет 98%. Это вызвано тем что скорость конденсации паров снижается в этих условиях по сравнению с предыдущим примером, и при указанном удельном расходе воды появляется возможность частичного проскока аэро .золя гашеной извести с воздушным потоком через водяную завесу.

Пример 8. Паровоздушный поток с аэрозолью гашеной извести при 55°С вводится в контакт с тонкодисперсной водяной завесой, имеющей температуру 20 С. Скорость паровоздушного потока в вихревой камере составила 8 м/с, разрежение - 200 мм вод. ст., удельный расход воды - 0,02 кг/м

В этих условиях эффективность очистки паровоздушного потока от аэрозоля faшeнoй извести составила 100%,

Пример 9. Паровоздушный поток с аэрюзолью гашеной извести при

ток 50°С

55°С вводится в контакт с тонкодисперсной водяной завесой, имеющей температуру . Скорость паровоздушно- го потока в вихревой камере составила 8 м/с, разрежение - 200 мм вод. ст., удельный расход воды - 0,02 кг/м .

В этих условиях эффективность очи- стки паровоздушного потока от азрозо- ля гашеной извести составила 100%.

Пример 10. Паровоздушный поток с аэрозолью гашеной извести при 50°С вводится в контакт с тонкодисперсной воДяной завесой, име1«цей температуру 20°С. Скорость паровоздушного потока в вихревой камере составила 8 м/с, разрежение - 200 мм вод. ст., удельный расход воды 0,02 кг/м.

Эффективность очистки паровоздушного потока от аэрозоля составила 100%.

Пример 1. Паровоздушньй по- с аэрозолью гашеной извести при вводится в контакт с тонкодисперсной водяной завесой, имеющей температуру 30 С. Скорость паровоздушного потока в вихревой камере составила 8 м/с, разрежение - 200 мм вод. ст., удельньй расход воды-0,02 кг/м .

Эффективность очистки паровоздушного потока от аэрозоля в этих условиях составила 100%.

Пример 12. Паровоздушный по- ток с аэрозолью гашеной извести при 60 С вводится в контакт с тонкодисперсной водяной завесой, имеющей температуру 20°С. Гидродинамические условия те же, что в предыдущих при- мерах.

Эффективность очистки паровоздушного потока от аэрозоля составила 100%.

Пример 13. Паровоздушный по- ток с аэрозолью гашеной извести при 60 С вводится в контакт с тонкодисперсной водяной завесой, имеющей температуру 30 С. Гидродинамические условия те же, что и в предыдущих примерах.

Эффективность очистки паровоздушного потока от аэрюзоля гашеной извести при этом составила 100%.

Пример 14. Паровоздушный по- ток с аэрозолью гашеной извести при 55 С вводится в контакт с тонкодисперсной водяной завесой, имеющей температуру 25 С. Скорость паровоздушно- .го потока, рассчитанная на полное по913

перечное сечение вихревой камеры, поддерживалась равной 6 м/с, удельньш расход воды 0,02 кг/м . Разрежение при этом составило 140 мм вод. ст.

В этих условиях эффективность очистки воздушного потока от аэрозоля гашеной извести падает и составляет 97,9%. Это связано с ухудшением условий испарения части распыленной воды и уменьшением поверхности контакта с аэрозолью гашеной извести Хотя при этом гидравлическое сопротивление снижается и составляет 65 мм вод. ст. (в условиях примера 1 гидравлическое сопротивление 110мм вод. ст. ) .

Пример 15. Паровоздушный поток с аэрозолью гашеной извести при 55 С вводится в контакт с тонкодисперсной водяной завесой, имеющей температуру 25 С. Скорость паровоздушного потока, рассчитанная на полное поперечное сечение вихревой камеры, поддерживалась равной 10 м/с, удельный расход ВОД151 - 0,02 кг/м .

Разрежение при этом составило 255 мм вод. ст.

В этих условиях эффективность очистки составляет 100%. Однако гидравлическое сопротивление резко возрастает и составляет 182 мм вод. ст. (в условиях примера 1 гидравлическое сопротивление было 110 мм вод. ст.).

Как показали исследования, рациональный интервал изменения разрежени составляет 150-200 мм вод. ст. В этом диапазоне при всех условиях по температурному режиму и удельному расходу

воды степень очистки составляет 100%. 40 щаемый паровоздушный поток.

IU

Таким образом, использование изобретения позволяет осуществлять непрерывно полную очистку паровоздушного потока от токсичного аэрозоля га- шеной извести при удельном расходе . воды, меньшем в 2-3 раза по сравнению с известным способом.

Следует также отметить, что данный способ рекомендуется осуществлять в условиях нисходящего закрученного паровоздушного потока, взаимодействующего с высокой скоростью с водяной

завесой и обеспечивающего указанное разрежение, необходимое для данного способа очистки, а также предотвращающего отрыв от жидкой пленки частиц жидкости и унос их с ноздушным потоком.

Формула изобретения

Способ мокрого улавливания аэрозоля из вращающегося паровоздушного потока путем контактирования его с водой ,отличающийся тем, что, с целью повышения эффективности улавливания аэрозоля гашеной извести

за счет уменьшения выбросов в атмосферу и снижения удельного расхода воды, паровоздушный поток вводят в контакт при 50-60 С с тонкодисперсной водяной завесой при 20-30 С в

условиях разрежения 150-250 мм вод, ст., создаваемого в зоне квазитвердого вращения нисходящего вихревого потока, а полученную водную суспензию гашеной извести возвращают в очи

////////////////// ///////////////////Л

Фиг. 1 А А

Ю

П

If/

13

| Справочник по пыле- и золоулавливанию / Под общ | |||

| ред | |||

| Русанова А.А | |||

| М.: Энергия, 1975, с.98-99,123-124 | |||

| Способ очистки газов | 1972 |

|

SU446291A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Скрябин Г.М., Коуэов П.А | |||

| Пылеулавливание в химической промышленности | |||

| Л.: Химия, 1976, с.24-25. | |||

Авторы

Даты

1988-01-30—Публикация

1986-06-18—Подача