Изобретение относится к химической технологии, в частности к способам рекуперации хлористого метилена, применяемого в технологических процессах в качестве растворителя, хладагента и обезжиривающего вещества в химической, приборостроительной, легкой и других отраслях промышленности.

Уровень техники

Известен способ очистки низкоконцентрированных по галогенуглеводородам отходящих газов путем абсорбции галогенуглеводородам фторированной жидкости 13⊘ с индустриальным маслом [1, 2]. К недостаткам способа следует отнести невысокую степень улавливания галогенуглеводородов и отсутствие решений по глубокой регенерации абсорбента.

В свою очередь существует способ регенерации растворителей из абсорбента [3] путем нагрева последнего "острым" паром с последующей конденсацией выделяющихся паров растворителя при охлаждении. Недостатком данного способа является низкое качество регенерированного хлористого метилена в результате его контакта с водяными парами при повышении температуры в процессе паровой десорбции.

Известен способ рекуперации хлористого метилена методом конденсации [4]. Однако этот метод целесообразно реализовать на практике при поступлении на рекуперацию небольших объемов высококонцентрированных технологических газов, циркулирующих в замкнутом контуре "технологическое оборудование - конденсатор". В случае исключения замкнутого контура данная система рекуперации хлористого метилена должна предусматривать двухступенчатую схему: первая ступень - конденсация паров хлористого метилена при охлаждении, вторая ступень - доочистка газа активным углем, что в конечном счете приводит к низкой степени рекуперации.

Известен способ рекуперации хлористого метилена, применяемого в различных технологических процессах, включающий удаление паров хлористого метилена из оборудования с помощью газа-носителя, поглощение паров хлористого метилена из потока газа-носителя в процессе его контакта с поглотителем, выделение хлористого метилена из отработанного поглотителя в виде концентрированных паров с последующей их конденсацией в жидкую фазу при охлаждении [5]. Основными недостатками данного способа являются низкая степень рекуперации вследствие применения в качестве поглотителя паров хлористого метилена активного угля и необходимость использования для его регенерации "острого" пара или предварительно нагретого газа-носителя.

В условиях паровой десорбции хлористый метилен частично разлагается с образованием хлористого водорода и формальдегида, что резко снижает его качество. Кроме того, в процессе конденсации хлористого метилена неизбежна конденсация и водяного пара, в результате чего рекуперированный растворитель получается "влажным". Все это приводит к необходимости дополнительной очистки конденсированной фазы хлористого метилена, его осушки и стабилизации. Наряду с проблемой качества рекуперированного растворителя в данном случае существует также проблема утилизации загрязненного хлористым метиленом сточного водяного конденсата, образующегося в процессе разделения конденсированных фаз. Применение для десорбции хлористого метилена инертных газов вместо "острого" пара исключает часть недостатков, связанных с образованием конденсированной фазы воды, но при этом существенно возрастают эксплуатационные расходы из-за применения более дорогостоящих инертных газов и их нагрева. Общим недостатком всех углеадсорбционных методов рекуперации хлористого метилена является их повышенная пожароопасность вследствие неизбежности применения большой единовременной загрузки активного угля.

Этот способ по технической сущности и достигаемому результату является наиболее близким к заявляемому и взят нами в качестве прототипа.

Известна установка [6] для регенерации хлористого метилена из кубовых остатков, образующихся при проявлении и снятии фоторезиста в производстве плат печатного монтажа, методом глубокого упаривания, включающая испаритель для отгонки паров, конденсатор паров хлористого метилена, разделительный сосуд и адсорбер для санитарной очистки отходящих газов с системой регенерации адсорбента. Недостатками данной установки являются отсутствие возможности очистки от хлористого метилена газовоздушных смесей, удаляемых непосредственно из технологического оборудования, высокая остаточная концентрация хлористого метилена в кубовом остатке и необходимость доочистки полученного при регенерации продукта.

Известен пленочный испаритель [7] , представляющий собой вертикальный пустотелый сосуд с секциями горизонтальных змеевиков, обогреваемых парами высокотемпературного органического растворителя, со специальными распределителями. Аппарат данной конструкции позволяет повысить глубину извлечения хлористого метилена из жидкой фазы. Однако с помощью данного аппарата невозможно реализовать процесс поглощения паров хлористого метилена из газовых смесей и, как следствие, провести процесс рекуперации хлористого метилена по полному циклу.

Известна тепломассообменная колонна [8] для проведения тепломассообменных процессов, включающая корпус, расположенные в нем вертикальные трубки, внутри которых на различной высоте размещены перекрывающие элементы, одним концом прикрепленные к штоку, отличающаяся тем, что с целью устойчивой работы колонны в широком диапазоне рабочих нагрузок каждый перекрывающий элемент выполнен в виде отстоящих друг от друга лепестков выпуклой формы, причем лепестки прикреплены к штоку с помощью гибкого элемента. С помощью аппарата данной конструкции можно осуществлять глубокое извлечение паров органических растворителей из газовой фазы различными абсорбентами. К недостаткам данной конструкции следует отнести невозможность осуществления регенерации отработанного абсорбента, в частности, и невозможность рекуперации хлористого метилена в целом.

Известна установка для рекуперации хлористого метилена [5], применяемого в технологических процессах в качестве растворителя, содержащая источник паров хлористого метилена, снабженный патрубком для ввода жидкого хлористого метилена, соединенным с расходной емкостью жидкого хлористого метилена, патрубком для вывода паров хлористого метилена, соединенным посредством газохода и регулирующего шибера с всасом вентагрегата, патрубком для подсоса газа-носителя, сообщающимся посредством газохода и регулирующего шибера с атмосферой, устройство для поглощения паров хлористого метилена из потока газа-носителя, соединенное патрубком для ввода очищаемого потока с источником паров хлористого метилена и патрубком для вывода очищенного газового потока с атмосферой, охлаждаемый конденсатор для конденсации паров хлористого метилена, удаляемых из отработанного поглотителя, соединенный с устройством для поглощения паров хлористого метилена и сборником жидкого хлористого метилена. Недостатками данной установки являются низкая степень рекуперации хлористого метилена, необходимость доочистки полученной жидкой фазы хлористого метилена ввиду загрязнения его продуктами гидролиза, высокая пожароопасность вследствие применения для поглощения паров хлористого метилена большого объема активного угля.

Эта установка по технической сущности и достигаемому результату является наиболее близким решением к заявляемому способу и установке для его осуществления и взята нами в качестве прототипа.

Предлагаемая установка лишена указанных недостатков.

Сущность изобретения.

Сущностью изобретения является способ рекуперации хлористого метилена и установка для его осуществления, которые обеспечивают повышение степени рекуперации хлористого метилена при одновременном повышении качества получаемого продукта, снижении энергозатрат и пожароопасности процесса.

Технический результат достигается тем, что в способе рекуперации хлористого метилена, включающем удаление с помощью газа-носителя хлористого метилена из технологического оборудования в виде паров, поглощение паров из потока газа-носителя в процессе его контакта с поглотителем, выделение хлористого метилена из отработанного поглотителя в виде концентрированных паров с последующей их конденсацией в жидкую фазу при охлаждении, газ-носитель последовательно пропускают через все аппараты технологической цепочки противоточно движению материала, выделяющего пары хлористого метилена, поглощение паров хлористого метилена, выводимых из технологической цепочки в потоке газа-носителя, осуществляют путем абсорбции высококипящими органическими веществами в режиме идеального вытеснения при противотоке контактирующих фаз и условиях контакта, обеспечивающих предельно полное удаление хлористого метилена из потока газа-носителя при одновременно полном насыщении выводимого на регенерацию абсорбента хлористым метиленом, а выделение хлористого метилена из насыщенного абсорбента осуществляют путем нагрева абсорбента в процессе его течения по обогреваемой поверхности с последующей конденсацией выводимых насыщенных паров хлористого метилена при охлаждении в условиях, обеспечивающих, в свою очередь, предельно полное извлечение из абсорбента хлористого метилена при одновременно предельно глубокой конденсации его паров, при этом нагретый и освобожденный от хлористого метилена абсорбент охлаждают потоком поступающего на выделение хлористого метилена абсорбента и возвращают на абсорбцию. В качестве абсорбента используют фреоновые масла для холодильных машин ГОСТ 5546-86, например синтетическое масло с антиокислительной присадкой ХФ 22С-16, концентрацию хлористого метилена в потоке поступающего на абсорбцию газа-носителя поддерживают равной 700-1200 г/м3, высоту работающего слоя абсорбента в зоне абсорбции на насадке обеспечивают равной 1,70-1,95 м, плотность орошения задают равной 3,7-4,2 дм3 абсорбента на 1 м3 очищаемой газовой фазы, линейную скорость которой в зоне абсорбции поддерживают равной 0,04-0,06 м/с, причем нагрев насыщенного абсорбента осуществляют последовательно в две стадии, вначале в процессе его пленочного течения по нагретой до температуры 105-110oС поверхности при плотности орошения 25-30 м3/м2•ч и времени пребывания абсорбента на нагретой поверхности 36-40 с, затем в процессе его струйно-капельного течения по нагретой до температуры 115-120oС температуропроводной насадке при плотности орошения 8-9 м3/м2•ч и времени контакта 12-15 с, а отвод паров хлористого метилена из зоны его выделения при термической регенерации абсорбента осуществляют термодиффузией за счет разницы давлений паров хлористого метилена в зоне его выделения из насыщенного абсорбента и в зоне конденсации, возникающей в результате охлаждения перегретого пара хлористого метилена и его конденсации при температуре кипения, с выводом из зоны конденсации непрерывно образующейся конденсированной фазы хлористого метилена и дальнейшим охлаждением ее до температуры окружающей среды, исключая прямой контакт конденсированной фазы с атмосферой.

Технический результат также достигается тем, что установка для рекуперации хлористого метилена, содержащая источник паров хлористого метилена, снабженный патрубком для ввода жидкого хлористого метилена, соединенным посредством трубопровода и арматуры с расходной емкостью жидкого хлористого метилена, патрубком для вывода газа-носителя, насыщенного парами хлористого метилена, соединенным посредством газохода и регулирующего шибера с всасом вентагрегата, патрубком для подсоса газа-носителя, сообщающимся посредством газохода и регулирующего шибера с атмосферой, устройство для поглощения паров хлористого метилена из потока газа-носителя, соединенное патрубком для ввода очищаемого газового потока с источником паров хлористого метилена и патрубком для вывода очищаемого газового потока с атмосферой, охлаждаемый конденсатор для конденсации в жидкую фазу паров хлористого метилена, удаляемых из отработанного поглотителя, соединенный с устройством для поглощения паров хлористого метилена и сборником жидкого хлористого метилена, дополнительно снабжена компрессором, соединенным посредством газоходов своим всасывающим патрубком через расширительный сосуд с выхлопом вентагрегата, а своим выхлопным патрубком соответственно посредством газохода через ресивер и задвижку с патрубком для ввода очищаемого газового потока в устройство для поглощения паров хлористого метилена, выполненное в виде двух последовательно установленных и соединенных друг с другом посредством газоходов напрямую и посредством трубопроводов через насос и арматуру охлаждаемых абсорбционных насадочных колонн, и через газоход и задвижку с расширительным сосудом и своим всасывающим патрубком, устройством для выделения насыщенных паров хлористого метилена из отработанного абсорбента, соединенным патрубком для ввода теплоносителя с источником греющего пара, патрубком для вывода конденсата со сборником конденсата, патрубком для вывода насыщенных паров хлористого метилена с межтрубным пространством охлаждаемого конденсатора паров хлористого метилена в жидкую фазу, патрубок для вывода жидкой фазы хлористого метилена которого через холодильник соединен со сборником жидкого хлористого метилена, связанного, в свою очередь, посредством газохода и задвижки с межтрубным пространством конденсатора паров хлористого метилена, рекуператором тепла, соединенным посредством трубопроводов с патрубками соответственно для ввода отработанного и вывода регенерированного абсорбента паров хлористого метилена из устройства для выделения хлористого метилена из отработанного абсорбента, посредством трубопроводов и арматуры через насос с патрубком для вывода отработанного абсорбента первой по ходу очищаемого газового потока охлаждаемой абсорбционной насадочной колонны и посредством трубопроводов и арматуры через насос и холодильник с патрубком для ввода абсорбента второй охлаждаемой абсорбционной насадочной колонны, при этом устройство для выделения хлористого метилена из отработанного абсорбента выполнено полностью теплоизолированным в виде кожухотрубного теплообменника с боковыми патрубками, соответственно верхним для ввода в межтрубное пространство греющего пара и нижним для отвода из межтрубного пространства конденсата греющего пара, соединенного своей верхней трубной решеткой через конический диффузор, снабженный сообщающимся с распределительной гребенкой боковым патрубком для ввода в трубное пространство отработанного абсорбента, с каплеулавливателем, представляющим собой цилиндрический элемент с верхней крышкой, внутри которого установлены нижняя и верхняя решетки, образующие пространство, заполненное зернистым или волокнистым материалом, сообщающимся через установленный над верхней решеткой боковой наклонный конфузор с боковым патрубком для вывода перегретых паров хлористого метилена, а своей нижней трубной решеткой через нижний конический диффузор с подогревателем, представляющим собой заключенный в нагревательный элемент цилиндрический корпус с наклонным днищем и нижним боковым патрубком для вывода регенерированного абсорбента, при этом внутри нагревателя над нижним боковым патрубком установлена горизонтальная опорная решетка, над которой радиально установлены жестко прикрепленные к боковой поверхности цилиндрического корпуса вертикальные пластины, свободное пространство между которыми заполнено температуропроводной насадкой, например металлическими кольцами Рашига, причем верхние торцы труб в кожухотрубном теплообменнике находятся выше поверхности верхней трубной решетки, образуя с ней заполненную отработанным абсорбентом распределительную тарелку, каждая труба которой снабжена фитилем, представляющим собой смачиваемый абсорбентом рукав, одна часть которого помещена внутрь трубы и прижата к ее внутренней поверхности, имеющей кольцевой паз, с помощью прижимного кольца, другая часть которого вывернута наизнанку и натянута на трубу вплоть до поверхности верхней трубной решетки.

Предлагаемая установка для рекуперации хлористого метилена, применяемого в технологических процессах в качестве растворителя, хладагента и обезжиривающего вещества, выполненная согласно изобретению, обеспечивает высокую степень рекуперации хлористого метилена, исключает образование каких-либо побочных отходов и снижает пожароопасность процесса.

Краткий перечень чертежей

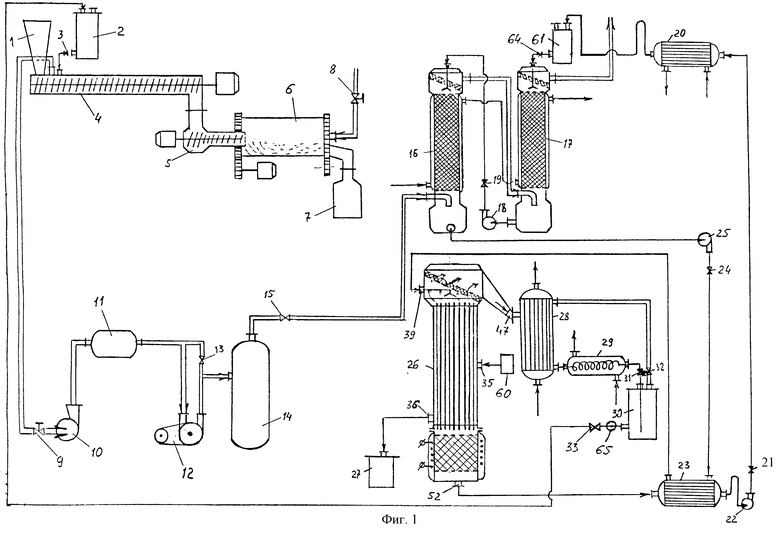

Фиг.1. Аппаратурно-технологическая схема способа и установки рекуперации хлористого метилена.

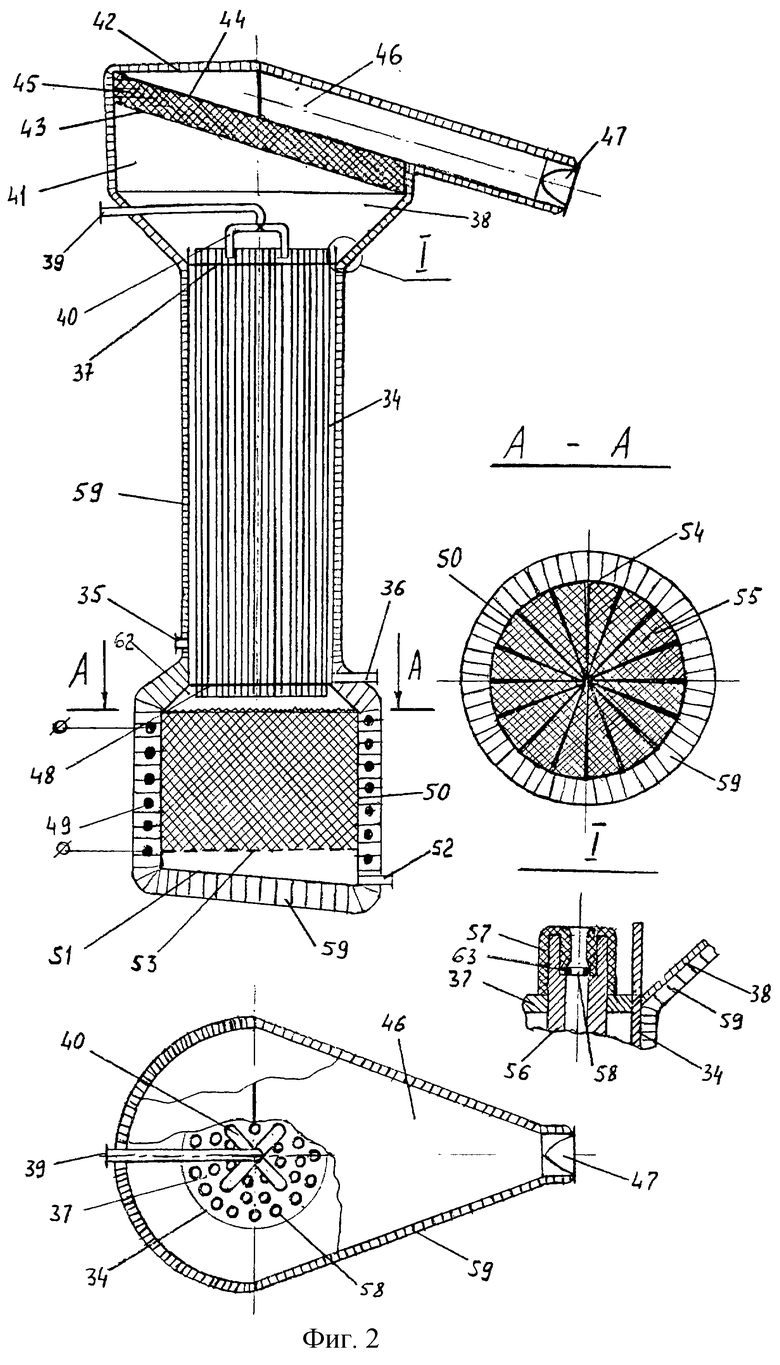

Фиг. 2. Устройство для выделения насыщенных паров хлористого метилена из отработанного абсорбента.

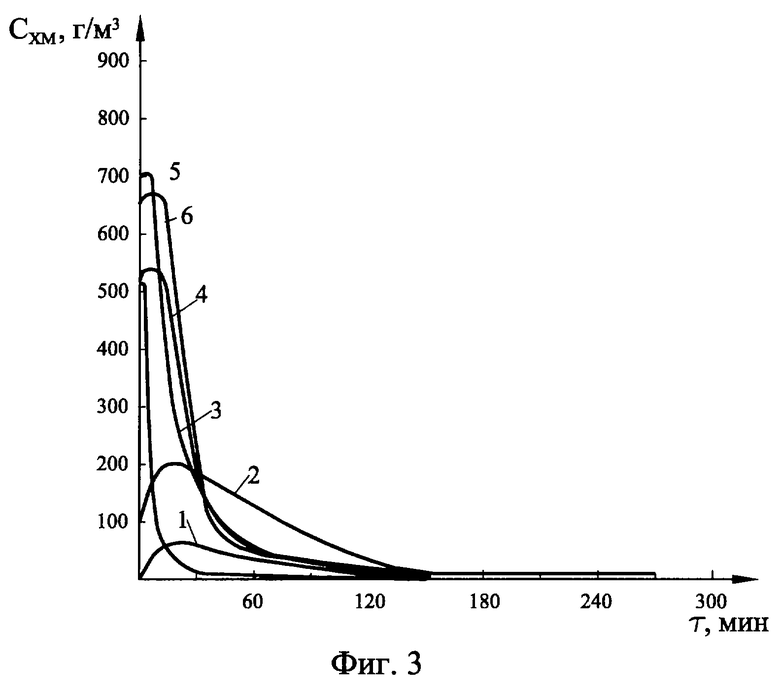

Фиг.3. Динамика изменения во времени концентрации паров хлористого метилена в газовой фазе на выходе из сушильной камеры.

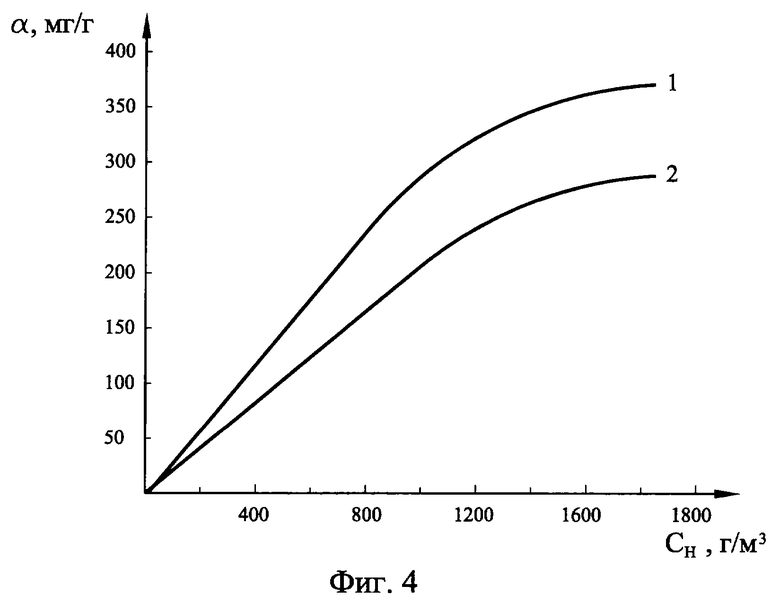

Фиг.4. Изотермы абсорбции хлористого метилена из паровоздушной смеси высококипящими органическими веществами.

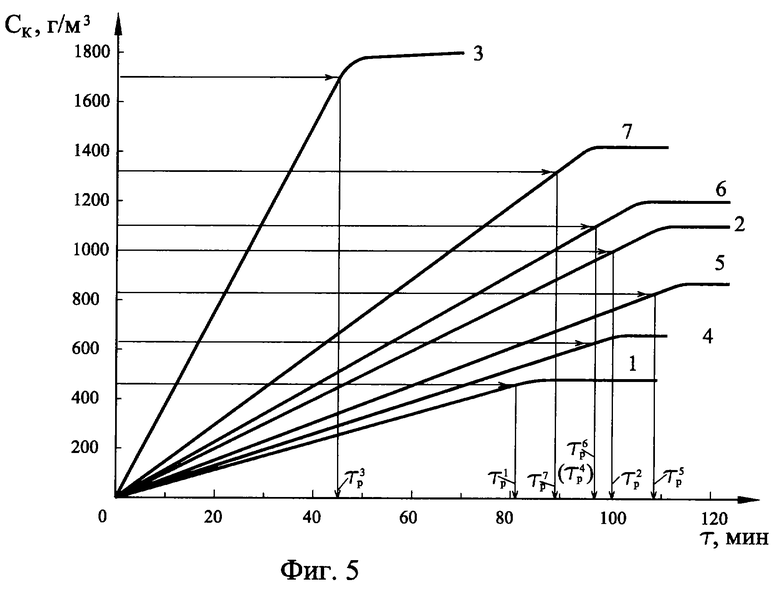

Фиг. 5. Динамика изменения во времени концентрации хлористого метилена в паровоздушной смеси на выходе из абсорбера (Ск) при различных его начальных (Сн) концентрациях.

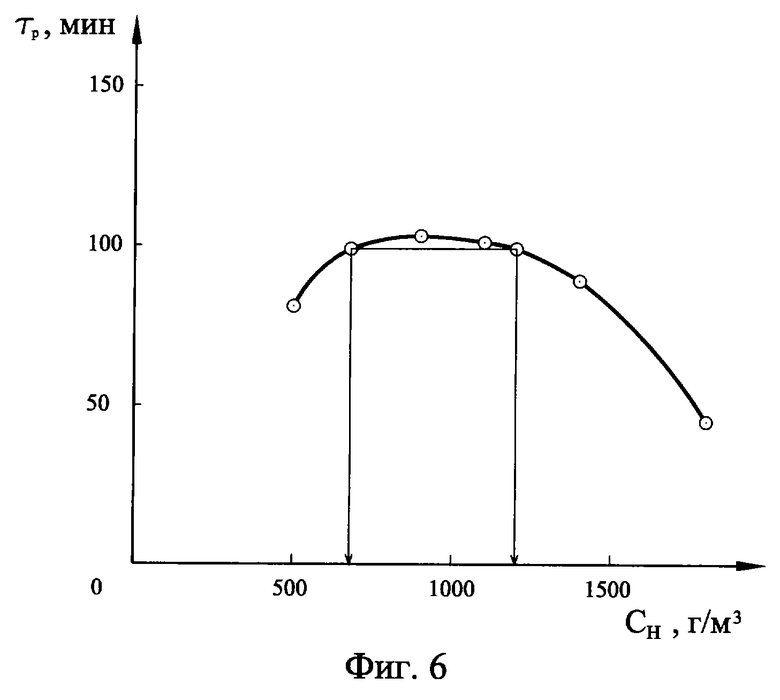

Фиг. 6. График зависимости времени защитного действия абсорбента (τp) от начальной концентрации хлористого метилена в паровоздушной смеси (Сн).

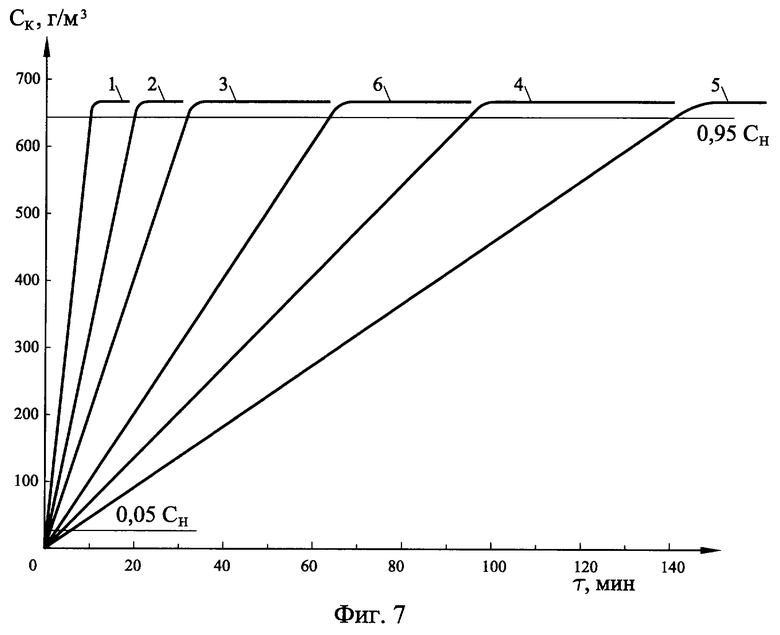

Фиг. 7. Динамика изменения во времени концентрации хлористого метилена в паровоздушной смеси на выходе из абсорбера (Ск) при различных линейных скоростях пропускания паровоздушной смеси через абсорбер (W).

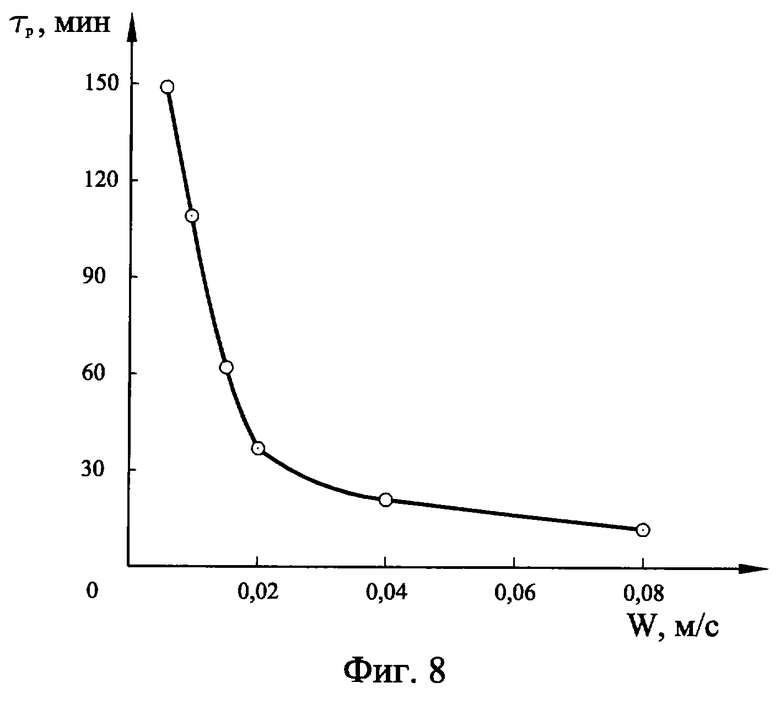

Фиг. 8. График зависимости времени защитного действия абсорбента (τp) от линейной скорости пропускания паровоздушной смеси через абсорбер (W).

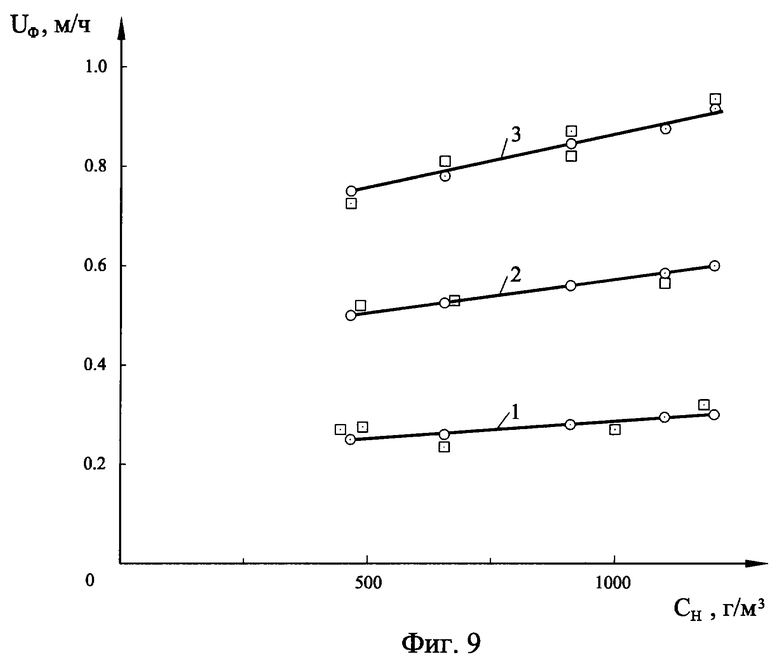

Фиг.9. Зависимость скорости фронта масляной абсорбции от начальной концентрации хлористого метилена в паровоздушной смеси при различных линейных скоростях паровоздушной смеси в абсорбере.

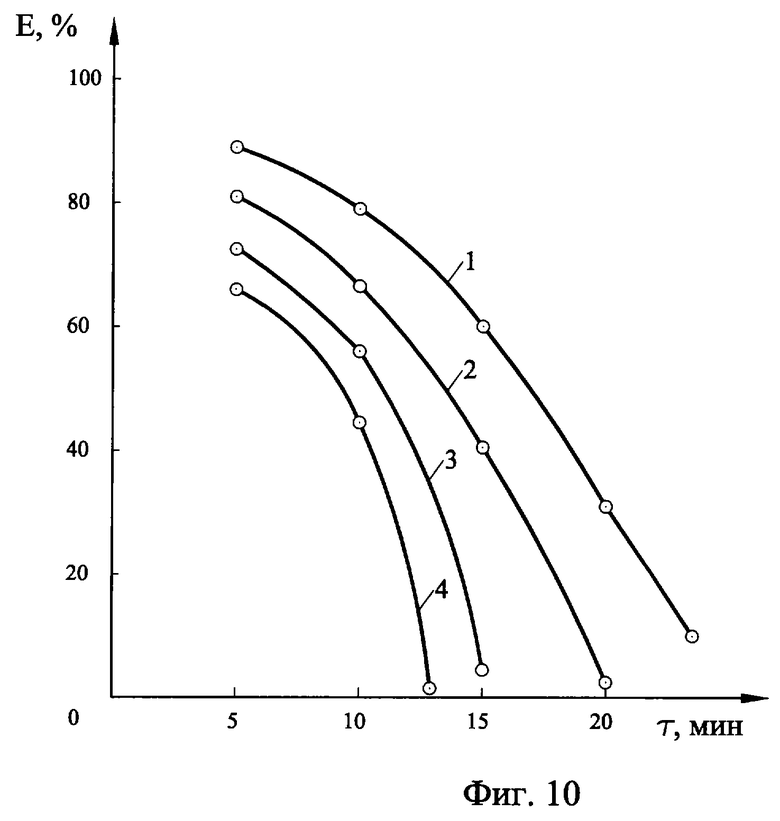

Фиг. 10. Динамика изменения во времени степени улавливания хлористого метилена (Е) при различных линейных скоростях паровоздушной смеси и неподвижном слое абсорбента на насадке.

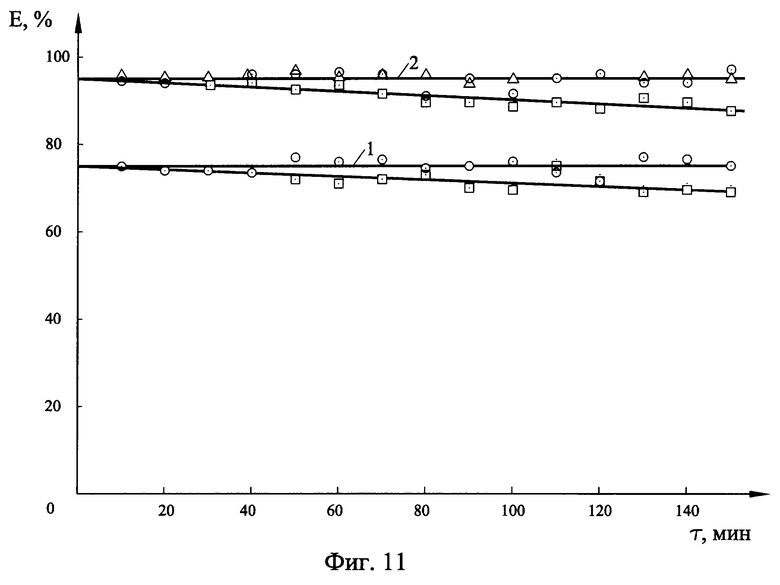

Фиг. 11. Динамика изменения степени улавливания хлористого метилена из паровоздушной смеси масляной абсорбцией во времени при Сн=700 г/м3, различной высоте абсорбирующего слоя на насадке, различной плотности орошения в режиме идеального вытеснения и противотоке фаз.

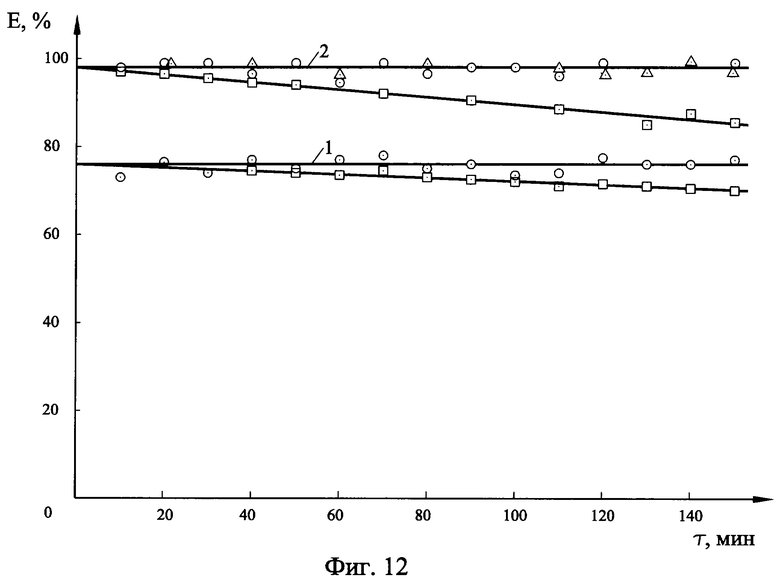

Фиг. 12. Динамика изменения степени улавливания хлористого метилена из паровоздушной смеси масляной абсорбцией во времени при Сн=1200 г/м3, различной высоте абсорбирующего слоя на насадке, различной плотности орошения в режиме идеального вытеснения и противотоке фаз.

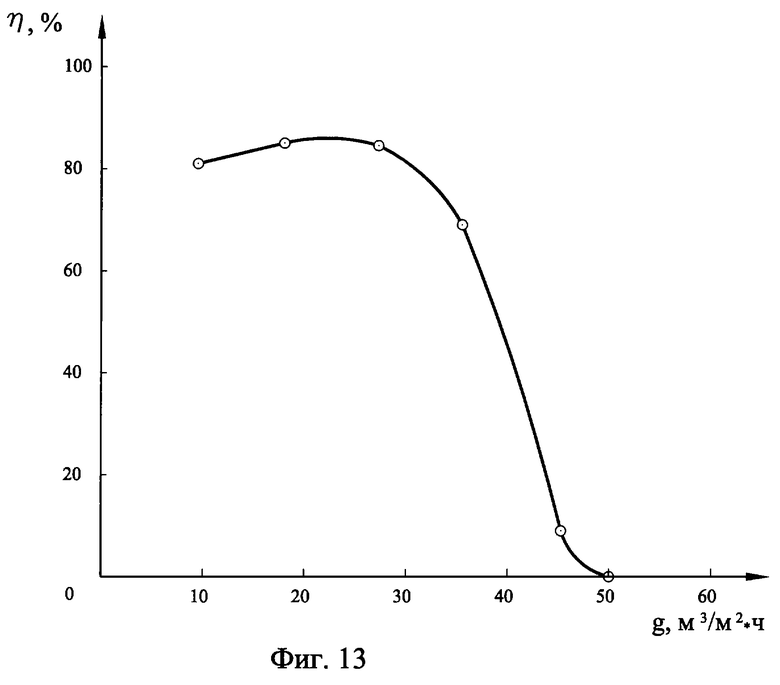

Фиг. 13. График зависимости степени регенерации отработанного абсорбента (η, %) методом термодиффузии в процессе его пленочного течения по нагретой до 100oС поверхности от плотности орошения (q, м3/м2•ч).

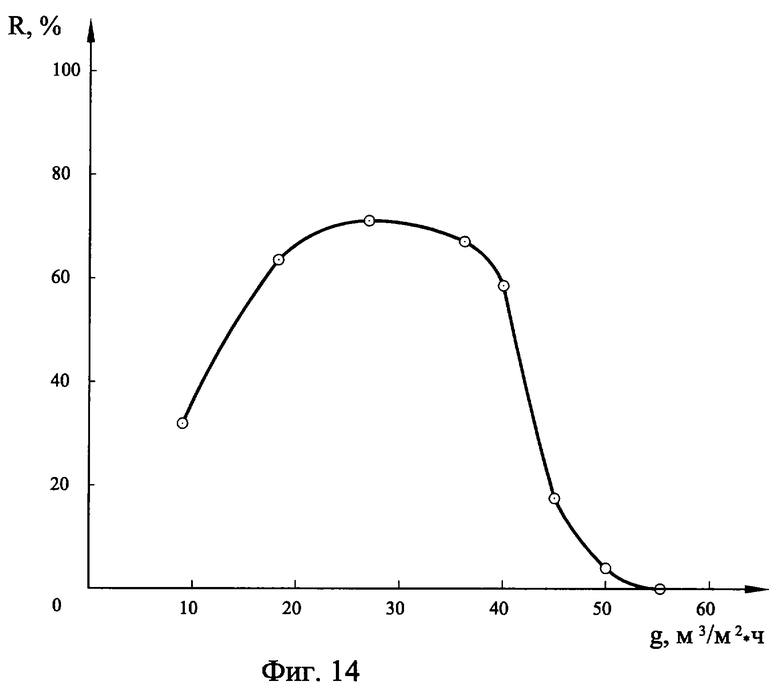

Фиг. 14. График зависимости степени рекуперации хлористого метилена из отработанного абсорбента (R, %) методом термодиффузии в процессе его пленочного течения по нагретой до 100oС поверхности от плотности орошения (q, м3/м2•ч).

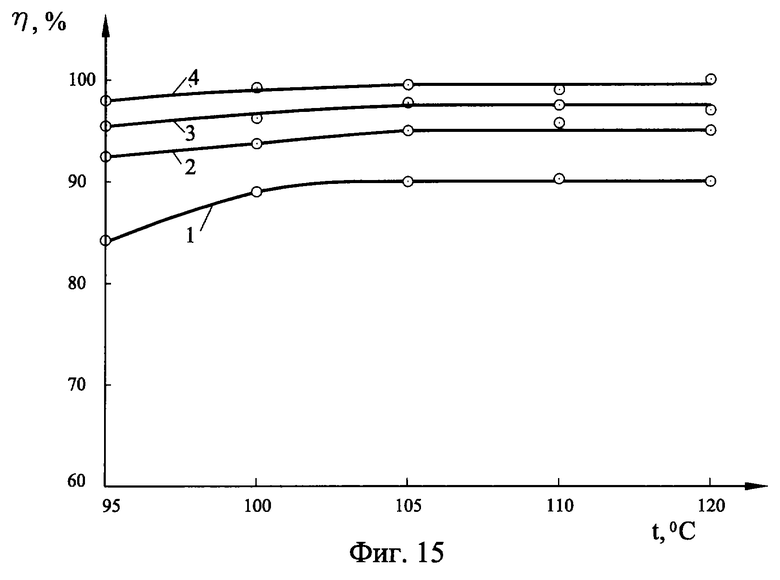

Фиг. 15. Зависимость степени регенерации отработанного абсорбента (η, %) методом термодиффузии в процессе его пленочного течения при плотности орошения 27,5 м3/м2•ч от температуры поверхности (t, oС) при различных длинах пути протекания (l).

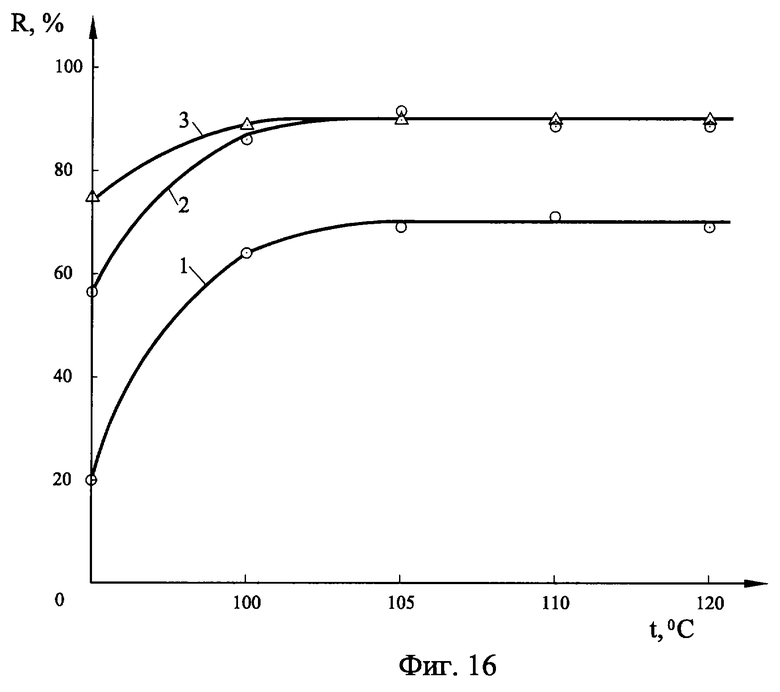

Фиг. 16. Зависимость степени рекуперации хлористого метилена из отработанного абсорбента (R, %) методом термодиффузии в процессе его пленочного течения при плотности орошения 27,5 м3/м2•ч по нагретой поверхности от температуры поверхности (t, oС) при различных длинах пути протекания (l).

Аппаратурно-технологическая схема способа и установки рекуперации хлористого метилена, приведенная на фиг.1, содержит в своем составе:

- источник паров хлористого метилена, представляющий собой смеситель (4) с загрузочным бункером (1), соединенный через экструзер (5) и гранулятор (6) с контейнером готового продукта (7);

- расходную емкость жидкого хлористого метилена (2), соединенную посредством арматуры (3) и трубопровода с патрубком для ввода жидкого хлористого метилена в смеситель (4);

- регулируемый шибер (8), соединенный посредством газохода с патрубком для подсоса газа-носителя гранулятора (6) и атмосферой;

- регулируемый шибер (9), соединенный посредством газохода с патрубком для вывода газа-носителя, насыщенного парами хлористого метилена, из смесителя (4) и всасом вентагрегата (10);

- расширительный сосуд (11);

- компрессор (12), снабженный задвижкой (13);

- ресивер (14), снабженный задвижкой (15);

- устройство для поглощения паров хлористого метилена из потока газа-носителя, представляющее собой две последовательно установленные и соединенные друг с другом посредством газоходов напрямую и посредством трубопровода через насос (18) и арматуру (19) охлаждаемые абсорбционные насадочные колонны (16) и (17);

- холодильник регенерированного абсорбента (20);

- насос (22) с арматурой (21) для подачи предварительно охлажденного в рекуператоре тепла (23) регенерированного абсорбента на дополнительное охлаждение в холодильник (20);

- насос (25) с арматурой (24) для подачи предварительно подогретого в рекуператоре тепла (23) отработанного абсорбента на регенерацию;

- устройство для выделения хлористого метилена из отработанного абсорбента (26) с патрубками соответственно для ввода теплоносителя (35), для вывода конденсата греющего пара (36), для ввода в трубное пространство отработанного абсорбента (39), для вывода регенерированного абсорбента (52), для вывода перегретых паров хлористого метилена (47);

- источник греющего пара (60);

- конденсатор паров хлористого метилена (28);

- сборник конденсата греющего пара (27);

- холодильник жидкой фазы хлористого метилена (29);

- сборник жидкой фазы хлористого метилена (30), связанный посредством газохода и задвижки (32) с межтрубным пространством конденсатора паров хлористого метилена (28), а посредством трубопроводов соответственно через арматуру (31) с холодильником жидкой фазы хлористого метилена (29) и через арматуру (33) и насос (65) с расходной емкостью жидкого хлористого метилена (2);

- расходная емкость абсорбента паров хлористого метилена (61), соединенная посредством трубопровода через арматуру (64) с патрубком ввода абсорбента абсорбционной колонны (17).

Устройство для выделения хлористого метилена из отработанного абсорбента (26), входящее в состав установки для рекуперации хлористого метилена, более детально представлено на фиг.2. Устройство в своем составе содержит:

- кожухотрубный теплообменник (34) с верхней (37) и нижней (48) трубными решетками, боковым верхним патрубком для ввода в межтрубное пространство греющего пара (35) и боковым нижним патрубком для отвода из межтрубного пространства конденсата (36);

- верхний конический диффузор (38);

- патрубок для ввода в трубное пространство отработанного абсорбента (39) с распределительной гребенкой (40);

- каплеулавливатель (41), представляющий собой цилиндрический элемент с верхней крышкой (42), внутри которого установлены нижняя (43) и верхняя (44) решетки, образующие пространство, заполненное зернистым или волокнистым материалом (45);

- боковой наклонный конфузор (46) с боковым патрубком для вывода перегретых паров хлористого метилена (47);

- нижний конический диффузор (62);

- подогреватель, представляющий собой заключенный в нагревательный элемент (49) цилиндрический корпус (50) с наклонным днищем (51) и нижним боковым патрубком для вывода регенерированного абсорбента (52);

- горизонтальная опорная решетка (53);

- радиальные пластины (54), жестко прикрепленные к цилиндрическому корпусу (50);

- температуропроводная насадка (55);

- труба кожухотрубного теплообменника (56) с внутренним пазом (63);

- фитиль (57), представляющий собой смачиваемый абсорбентом рукав;

- прижимное кольцо (58);

- теплоизолирующий материал (59).

Сведения, подтверждающие возможность реализации изобретения, относящиеся к способу рекуперации хлористого метилена и установке для его осуществления, приводятся ниже.

На примере рекуперации хлористого метилена при использовании его в качестве растворителя в процессе получения гранулированного сорбента установка работает следующим образом. Жидкий хлористый метилен из расходной емкости (2), расход которого регулируют арматурой (3), подают в смеситель (4), где его смешивают с исходными материалами, поступающими из бункера (1). Образующаяся в смесителе паста последовательно проходит экструзер (5) и гранулятор (6). При этом процесс смешения, экструзии и гранулирования на всем своем протяжении, вплоть до образования сыпучих гранул сорбента, выгружаемых в контейнер (7), сопровождается интенсивным испарением хлористого метилена из движущегося материала. Для предотвращения выброса паров хлористого метилена из технологического процесса аппараты герметично соединены между собой и находятся под небольшим разрежением, создаваемым вентилятором (10), устанавливаемым с помощью регулируемых шиберов (8) и (9). Для обеспечения более полного удаления паров хлористого метилена предусмотрена подача в технологическое оборудование газа-носителя (воздуха), поступающего в источник паров хлористого метилена из атмосферы посредством газохода через шибер (8). Максимальную движущую силу процесса удаления паров хлористого метилена обеспечивают за счет противоточного движения газа-носителя по отношению к движущемуся в технологической цепочке материалу. В этом случае также достигают предельно высокой концентрации паров хлористого метилена в газе-носителе на его выходе из технологического процесса. Насыщенный парами хлористого метилена газ-носитель посредством вентилятора (10) через расширительный сосуд (11) подают на всас компрессора (12) и далее через ресивер (14) на вход первой охлаждаемой абсорбционной насадочной колонны (16). Расширительный сосуд (11) и ресивер (14) устанавливают для обеспечения стабильного расхода газовой фазы и исключения пульсации.

С целью обеспечения возможности согласования производительности вентилятора и компрессора выхлоп компрессора соединен с его всасом. Расход очищаемой газовой фазы обеспечивают регулирующими шиберами (13) и (15). В первой абсорбционной насадочной колонне (16) улавливают основное количество хлористого метилена, вторая абсорбционная насадочная колонна (17), по существу, служит для санитарной очистки газа-носителя от паров хлористого метилена. Абсорбцию паров хлористого метилена на насадке осуществляют в режиме идеального вытеснения в противотоке контактирующих фаз. С этой целью абсорбент из расходной емкости (61) самотеком подают на абсорбцию в колонну (17) через патрубок ввода абсорбента. Расход абсорбента задают и регулируют с помощью арматуры (64). После противоточного контакта на насадке с потоком газа-носителя, удаляемого из колонны (17) в атмосферу, и абсорбции остатков хлористого метилена частично насыщенный хлористым метиленом абсорбент собирают в нижней части колонны (17) и посредством насоса (18), регулируя расход арматурой (19), подают в абсорбционную колонну (16) через патрубок ввода абсорбента. После повторного противоточного контакта на насадке с потоком насыщенного парами хлористого метилена газа-носителя и абсорбции основного количества хлористого метилена предельно насыщенный хлористым метиленом абсорбент (до 20 мас. % и выше) собирают в нижней части колонны (16) и насосом (25), регулируя расход арматурой (24), подогревают в рекуператоре (23) и подают в устройство для выделения хлористого метилена из отработанного абсорбента (26) через патрубок ввода отработанного абсорбента (39). Для повышения степени абсорбции хлористого метилена абсорбционные колонны снабжены, как правило, охлаждающими рубашками, обеспечивающими движение хладагента по поверхности колонн в направлении, противоположном движению абсорбента.

Удаление хлористого метилена в устройстве (26) осуществляют путем двухстадийного нагрева отработанного абсорбента при перемещении по развитой нагретой поверхности, вначале в процессе его пленочного движения по нагретым до температуры 100-105oС трубам (56) кожухотрубного теплообменника (34) с верхней (37) и нижней (48) трубными решетками, затем в процессе его струйно-капельного течения по нагретой до температуры 115-125oС температуропроводной насадке (55). Нагрев труб в кожухотрубном теплообменнике осуществляют путем подачи греющего пара из источника греющего пара (60) через боковой верхний патрубок для ввода теплоносителя (35) в межтрубное пространство и отвода конденсата греющего пара из межтрубного пространства через боковой нижний патрубок для отвода конденсата греющего пара (36) в сборник конденсата греющего пара (27), а нагрев температуропроводной насадки осуществляют через заключенный в нагревательный элемент (49) цилиндрический корпус (50) с радиальными пластинами (54), горизонтальной опорной решетки (53) и наклонным днищем (51).

Для обеспечения равномерности распределения по трубам кожухотрубного теплообменника отработанный абсорбент, во-первых, подают через распределительную гребенку (40), обеспечивая равномерное распределение по сечению устройства, во-вторых, верхние концы труб (56) находятся выше поверхности верхней трубной решетки (37), образуя с ней всегда заполненную отработанным абсорбентом распределительную тарелку, каждая труба которой снабжена фитилем (57), представляющим собой рукав, сшитый из хорошо смачиваемого абсорбентом материала, одна часть которого помещена внутрь трубы (56) и прижата к ее внутренней поверхности, имеющей кольцевой паз (63), с помощью пружинного кольца (58).

Предложенный принцип распределения абсорбента обеспечивает высокую равномерность дозирования его по трубам даже в случае небольших дефектов при изготовлении и монтаже устройства (26). В свою очередь, пары хлористого метилена, удаляемые из десорбера, по насадке (55) поднимаются вверх и через нижний диффузор (62) поступают в трубы (56) кожухотрубного теплообменника, где по мере подъема все больше концентрируются, достигая своей предельной концентрации в верхнем диффузоре (38) и каплеулавливателе (41). Движущей силой перемещения паров хлористого метилена является термодиффузия, возникающая за счет большой разницы давлений в верхней части устройства (26) и в межтрубном пространстве конденсатора (28), соединенном посредством патрубка (47) с боковым наклонным конфузором (46) устройства (26), возникающая в результате охлаждения перегретого пара хлористого метилена и его конденсации при температуре кипения (46oС). Каплеулавливатель (41), представляющий собой цилиндрический элемент с верхней крышкой (42), внутри которого установлена нижняя (43) и верхняя (44) решетки, образующие пространство, заполненное зернистым или волокнистым материалом (45), предназначен для отделения от паровой фазы хлористого метилена капель абсорбента, выносимого из зоны нагрева. Образующуюся в межтрубном пространстве конденсатора (28) конденсированную фазу хлористого метилена постоянно выводят через холодильник (29), соединенный трубопроводом с регулирующей арматурой (31), в сборник жидкого хлористого метилена (30).

Для обеспечения равномерности поступления жидкой фазы хлористого метилена в сборник (30) путем стабилизации давления в сборнике (30) над зеркалом жидкости, исключая контакт хлористого метилена с атмосферой, сборник (30) посредством газохода и задвижки (32) соединен с межтрубным пространством конденсатора (28). Из сборника (30) жидкую фазу хлористого метилена посредством насоса перекачивают в расходную емкость жидкого хлористого метилена (2), регулируя расход посредством арматуры (33). Освобожденный от хлористого метилена (регенерированный) абсорбент через патрубок (52) выводят из устройства (26), предварительно охлаждают отработанным абсорбентом в рекуператоре тепла (23) и с помощью насоса (22), регулируя расход арматурой (21), подают на охлаждение в холодильник (20) и далее направляют в расходную емкость абсорбента (61).

В дальнейшем предлагаемое изобретение поясняется конкретными примерами.

Пример 1. На специальной лабораторной установке, представляющей собой сушильную камеру, имеющую входной и выходной патрубки, изучали процесс удаления хлористого метилена из пасты, получаемой путем растворения смеси ПХВ-смолы и порошка сорбента ДГАЛ-С1 в хлористом метилене при перемешивании. В качестве возможных методов удаления хлористого метилена использовали сушку пасты в токе воздуха (газ-носитель) и при разрежении. Создание разрежения в сушильной камере и организацию подачи воздуха в нее осуществляли с помощью газодувки и запорно-регулирующей арматуры, установленной на входе и выходе сушильной камеры. Расход воздуха измеряли с помощью ротаметра, а разряжение в камере - U-образным манометром. Отбор проб отводимой из сушильной камеры газовой фазы осуществляли газовым шприцом объемом 100 мл. Анализ газовой пробы проводили методом газовой хроматографии на хроматографе ЛХМ-80 с пламенно-ионизационным детектором. Для анализа использовали колонку, заполненную хроматоном-N, содержащим 10 мас.% апиезона-L, значение температуры в испарителе составляло 120oС, значение температуры термостата колонок - 100oС, расход азота (газ-носитель) - 30 мл/мин. Время анализа не превышало 2-х минут. Процесс удаления хлористого метилена из материала контролировали, отбирая во времени пробы газовой фазы на выходе из сушильной камеры и анализируя их на содержание хлористого метилена. Процесс удаления хлористого метилена считали законченным, когда его концентрация в газовой фазе на выходе из сушильной камеры составляла 1 г/м3. В процессе исследований меняли параметры сушильной камеры. При этом базовая сушильная камера представляла собой сосуд диаметром 260 мм. Другая сушильная камера представляла собой два последовательно соединенных сосуда диаметром 105 мм. Сравнительные испытания в сосудах проводили на равных объемах пасты, т.е. в большую сушильную камеру загружали полностью весь ее объем, в маленькие сушильные камеры загружали ровно по половине ее объема. Эксперименты проводили при температурах 20o и 40oС.

Полученные при этом результаты представлены на фиг.3 в виде зависимостей Cхм= f(τ), характеризующих динамику изменения во времени (τ, мин) концентрации паров хлористого метилена (Схм, г/м3) в газовой фазе на выходе из сушильной камеры: 1 - при разрежении 400 Па и t=20oC; 2 - при разрежении 2000 Па и t= 20oC; 3 - в токе воздуха с расходом 1,0 л/мин и t=20oC; 4 - в токе воздуха с расходом 0,5 л/мин и t=40oC; 5 - в токе воздуха с расходом 0,5 л/мин и t=20oC; 6 - в токе воздуха с расходом 0,5 л/мин, t=20oC. В случаях 1-5 использовали одну большую сушильную камеру, в 6 - использовали две последовательно соединенные маленькие сушильные камеры. Из полученных результатов однозначно следует, что более интенсивный отвод паров хлористого метилена из пасты происходит в токе газа-носителя, чем при разрежении, особенно на заключительной стадии процесса. Увеличение расхода газа-носителя существенно ускоряет процесс удаления хлористого метилена (кривая 3), но при этом снижается его концентрация в газовой фазе. Условия контактирования газа-носителя с материалом более влияют на скорость удаления хлористого метилена. Так, пропускание газа-носителя последовательно через две сушильные камеры (кривая 6) позволяет удалять хлористый метилен практически с той же скоростью, что и пропускание газа-носителя через одну сушильную камеру (кривая 5), но при этом в течение более длительного промежутка времени поддерживается максимальная концентрация хлористого метилена в газовой фазе.

Полученные результаты позволяют сделать однозначный вывод о том, что процесс удаления паров хлористого метилена из технологического оборудования целесообразно проводить в потоке газа-носителя, т.к. это позволяет, с одной стороны, вести процесс быстрее, обеспечивая при этом более высокую концентрацию хлористого метилена в газовой фазе на выходе из оборудования, с другой стороны, обеспечивать стабильность расхода газовой фазы во времени. Причем в случае перемещения материала по технологической цепочке целесообразно организовать подсос и движение потока газа-носителя противоточно движению материала, поскольку только в этом случае можно добиться полного удаления хлористого метилена, обеспечив при этом минимальный расход газа-носителя и максимальную концентрацию паров хлористого метилена в газовой фазе на выходе из оборудования.

Пример 2. На специальной лабораторной установке, включающей узел получения паровоздушной смеси с заданной концентрацией хлористого метилена, абсорбер диаметром 3,25 см и высотой 100 см, заполненный кольцами из фторопласта, выполняющими роль насадки, расходомер с регулирующим вентилем и газодувку, изучали процесс абсорбции хлористого метилена из паровоздушной смеси. При этом порцию масла загружали в абсорбер и пропускали через него содержащий пары хлористого метилена воздух в направлении "снизу - вверх". Отвод очищенного воздуха осуществляли через выходной патрубок абсорбера. Масло из абсорбера выводили самотеком через нижний сливной патрубок. Для работы в непрерывном противоточном режиме предусматривался узел непрерывного дозирования масла из расходной емкости. За ходом абсорбции следили, измеряя концентрацию паров хлористого метилена в воздухе на входе в абсорбер и на выходе из него. Величину полной статической емкости абсорбента находили по формуле:

α = q/m (1)

где q - количество хлористого метилена, поглощенного за время до появления за слоем абсорбента концентрации, равной его начальному содержанию в паровоздушной смеси, мг;

m - масса абсорбента, г.

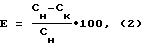

Степень улавливания хлористого метилена (Е, %) при абсорбции определяли по формуле:

где Сн и Ск - соответственно концентрация хлористого метилена в воздушном потоке на входе и выходе из абсорбера, г/м3.

При проведении процесса абсорбции в режиме идеального вытеснения для расчета высоты работающего слоя абсорбента (Н, м) использовали зависимость, предложенную Михаэлсом:

где τпр - время появления на выходе из абсорбера концентрации хлористого метилена, равной 0,05 С0 (время проскока), мин;

τp - продолжительность опыта до появления на выходе из абсорбера концентрации хлористого метилена, равной 0,95 С0 (время защитного действия абсорбента), мин;

Ф - фактор симметричности выходных кривых;

Н0 - высота неподвижного (исследуемого) слоя абсорбента, м.

В свою очередь величину фактора симметричности определяли графически как отношение площадей:

Ф = Sa/(Sa + Sв), (4)

где Sа - площадь над выходной кривой,

Sв - площадь под выходной кривой.

В качестве абсорбентов испытывались масла ХФ 22с-16 и ВМ-4.

Изотермы абсорбции паров хлористого метилена маслами ХФ 22с-16 и ВМ-4 представлены в виде зависимостей на фиг.4. Из приведенных изотерм однозначно следует, что масло ХФ 22с-16 (кривая 1) существенно превосходит по емкостным характеристикам масло ВМ-4 (кривая 2) во всем диапазоне концентраций. При этом предельная величина абсорбции хлористого метилена маслом ХФ 22с-16 составляет 370 мг/г (322 мг/см3), что на 48% выше аналогичного показателя для масла ВМ-4. Поэтому все динамические исследования выполнены на масле ХФ 22с-16.

Зависимости изменения выходных концентраций хлористого метилена (Ск, г/м3) во времени при различных его начальных (Сн, г/м3) концентрациях приведены на фиг. 5: 1 - Сн=470 г/м3; 2 - Сн=1100 г/м3; 3 - Сн=1800 г/м3; 4 - Сн=660 г/м3; 5 - Сн=910 г/м3; 6 - Сн=1200 г/м3; 7 - Сн=1410 г/м. Зависимости были получены при t=20oC, линейной скорости пропускания паровоздушной смеси через абсорбционную колонку W= 0,01 м/с, высоте слоя абсорбента Н0=1,0 м, массе абсорбента 88 г в режиме идеального вытеснения. По результатам, приведенным на фиг. 5, построена зависимость изменения времени защитного действия абсорбента от начальной концентрации хлористого метилена в паровоздушной смеси τp = f(Cн) при W=0,01 м/с, которая представлена на фиг.6. Как следует из этой зависимости, существуют оптимальные начальные концентрации хлористого метилена в паровоздушной смеси в процессе масляной абсорбции, при которых обеспечиваются оптимальные для поглощения хлористого метилена условия, т. е. достигается максимальная поглотительная способность. Причем для изученной системы оптимальной областью начальных концентраций является диапазон 700-1200 г/м3 с максимумом в точке, соответствующей концентрации хлористого метилена 900 г/м3.

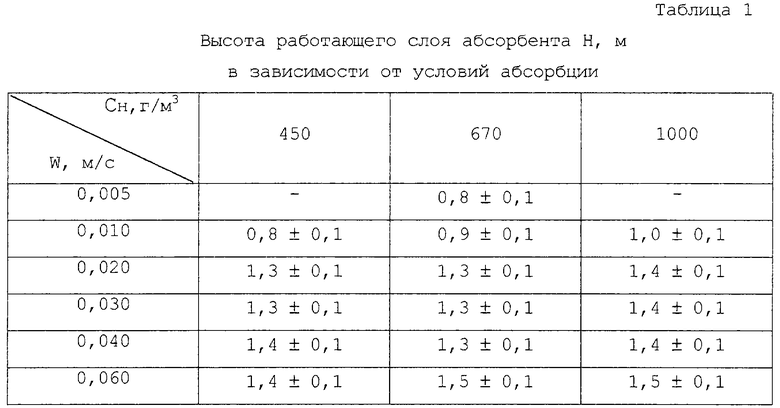

Пример 3. На лабораторной установке, описанной в примере 1, используя те же самые методики исследования, изучали процесс масляной абсорбции хлористого метилена из паровоздушной смеси при различных скоростях ее пропускания через абсорбент. Полученные результаты в виде зависимостей, характеризующих изменение выходных концентраций хлористого метилена во времени при входной его концентрации 670 г/м3, представлены на фиг.7: 1 - W=0,080 м/с; 2 - W= 0,040 м/с; 3 - W=0,020 м/с; 4 - W=0,010 м/с; 5 - W=0,005 м/с; 6 - W=0,015 м/с. Зависимости были получены при t=20oС, высоте слоя абсорбента Н0=1,0 м, массе абсорбента (масло ХФ 22с-16) 88 г в режиме идеального вытеснения. По результатам, приведенным на фиг.7, построена зависимость изменения времени защитного действия абсорбента от линейной скорости пропускания паровоздушной смеси через абсорбент τp=f(W) при Сн=670 г/м3 (фиг.8). Как следует из этой зависимости, в области низких значений линейных скоростей время защитного действия абсорбента резко падает с ростом линейной скорости, однако, начиная с линейной скорости W=0,02 м/с, характер зависимости резко меняется и τp лишь незначительно уменьшается с ростом W. Было также замечено, что при W>0,08 м/с процесс абсорбции переходит из режима идеального вытеснения в пенный режим. Рассчитанные по результатам экспериментальных исследований величины высоты работающего слоя (Н, м) представлены в таблице 1.

Из представленных в таблице 1 результатов однозначно следует, что в исследуемой области концентраций хлористого метилена и диапазоне линейных скоростей паровоздушных смесей 0,02-0,06 м/с высота работающего слоя абсорбента на насадке практически является величиной постоянной и составляет в среднем 1,4 м, в диапазоне изменений 1,3-1,5 м. С учетом того, что при переходе на промышленные абсорбционные насадочные колонны масштабный эффект не превышает 30% [9] (учет неоднородности поля скоростей в аппарате), реальная высота работающего слоя абсорбента (масло ХФ 22с-16) на насадке должна составлять 1,70-1,95 м. Что касается оптимальных значений скоростей паровоздушной смеси в абсорбере, то при обосновании выбора их диапазона следует исходить, с одной стороны, из необходимости достижения максимальной производительности процесса по газовой фазе, с другой стороны, из обеспечения условий протекания процесса абсорбции строго в режиме идеального вытеснения. С учетом этих двух факторов оптимальным диапазоном линейных скоростей в рассматриваемом случае является 0,04-0,06 м/с.

При выполнении динамических исследований процесса абсорбции хлористого метилена из паровоздушной смеси маслом ХФ 22с-16 на насадке в режиме идеального вытеснения было установлено, что скорость движения фронта абсорбции (Uф, м/ч) подчиняется закону, описываемому уравнением Вильсона:

где W - линейная скорость паровоздушной смеси в абсорбере, м/ч;

Сн - начальная концентрация хлористого метилена в паровоздушной смеси, кг/м3;

α(Сн) - концентрация хлористого метилена в масле (кг/м3) при равновесной концентрации Сн в паровоздушной смеси (рассчитывается по изотерме абсорбции, фиг.4).

В подтверждение этому на фиг.9 приведены зависимости, характеризующие изменение скорости фронта абсорбции от начальной концентрации хлористого метилена в паровоздушной смеси:  значения получены расчетным путем по уравнению Вильсона;

значения получены расчетным путем по уравнению Вильсона;  экспериментальные значения; 1 - W=0,02 м/с; 2 - W=0,04 м/с; 3 - W=0,06 м/с.

экспериментальные значения; 1 - W=0,02 м/с; 2 - W=0,04 м/с; 3 - W=0,06 м/с.

Пример 4. На лабораторной установке, описанной в примерах 2 и 3, используя те же самые методы исследования, изучали влияние плотности орошения на процесс абсорбции хлористого метилена из паровоздушной смеси маслом ХФ 22с-16 в режиме идеального вытеснения при непрерывной подаче масла и противотоке контактирующих фаз. В процессе исследований, кроме контроля концентраций на входе в абсорбер и на выходе из него, определяли содержание хлористого метилена в масле на выходе из абсорбера. При этом содержание хлористого метилена в абсорбенте (α, мас.%) определяли по измерению плотности абсорбента, чистого масла и чистого хлористого метилена, используя известную расчетную формулу:

где ρa - плотность абсорбента, г/см3;

ρм - плотность масла, г/см3 (ρм=1,15 г/см3);

ρхм - плотность хлористого метилена, г/см3 (ρхм=1,324 г/см3).

Как следует из зависимостей, представленных на фиг.10 и характеризующих динамику изменения во времени степени улавливания хлористого метилена (Е, %) в режиме идеального вытеснения при различных линейных скоростях паровоздушной смеси и неподвижном слое абсорбента на насадке (1 - W=0,01 м/с; 2 - W= 0,02 м/с; 3 - W=0,03 м/с; 4 - W=0,04 м/с; Сн=700 г/м3; Н0=10 м; масса абсорбента 88 г), степень улавливания резко уменьшается во времени по мере поглощения абсорбата, причем тем резче, чем выше линейная скорость паровоздушной смеси. В случае же организации противотока фаз (непрерывная подача и вывод абсорбента) в режиме идеального вытеснения характер зависимости Е=f(τ) существенно отличается, о чем свидетельствуют фиг.11 и фиг.12.

Фиг. 11 характеризует динамику изменения степени улавливания хлористого метилена из паровоздушной смеси масляной абсорбцией во времени при W=0,04 м/с, Сн=700 г/м3, различной высоте абсорбирующего слоя, различной плотности орошения очищаемой паровоздушной смеси (q, дм3/м3) абсорбентом в режиме идеального вытеснения и противотоке фаз: 1 - Н0=1,2 м (Н0<Н); 2 - Н0=1,6 м (Н0>Н);  = 3,7 дм3/м3;

= 3,7 дм3/м3;  =3,5 дм3/м3;

=3,5 дм3/м3;  = 4,0 дм3/м3.

= 4,0 дм3/м3.

Фиг. 12 характеризует динамику изменения степени улавливания хлористого метилена из паровоздушной смеси абсорбцией при W=0,04, м/с Сн=1200 г/м3, различной высоте абсорбирующего слоя, различной плотности орошения очищаемой паровоздушной смеси (q, дм3/м3) абсорбентом в режиме идеального вытеснения и противотоке фаз: 1 - Н0=1,2 м (Н0<Н); 2 - Н0=1,6 м (Н0>Н);  =4,2 дм3/м3;

=4,2 дм3/м3;  =4,0 дм3/м3;

=4,0 дм3/м3;  =4,4 дм3/м3.

=4,4 дм3/м3.

Из приведенных на фиг.11 и фиг.12 зависимостей однозначно следует, что степень улавливания хлористого метилена, во-первых, стабильна во времени независимо от входных его концентраций в паровоздушной смеси в диапазоне 700-1200 г/м3 и высоты абсорбирующего слоя, во-вторых, при высоте абсорбирующего слоя, превышающей высоту рабочего слоя (Н0=1,6 м>Н) (зависимости 2), степень улавливания хлористого метилена достигает 95% и 97,1% соответственно при Сн=700 г/м3 и Сн=1200 г/м3, обеспечивая на выходе из абсорбера остаточную концентрацию хлористого метилена 35 г/м3.

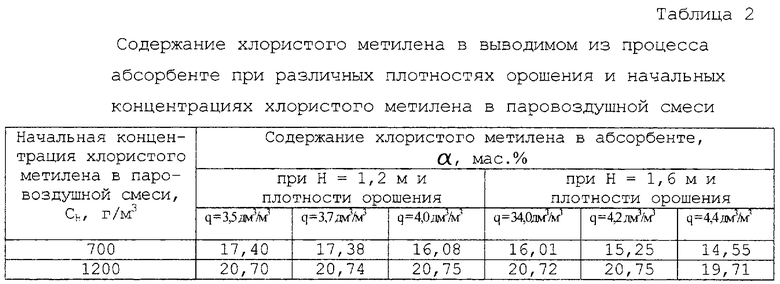

При этом для каждой входной концентрации существует плотность орошения (q, дм3/м3), при которой, с одной стороны, степень улавливания хлористого метилена остается максимальной и неизменной во времени, с другой стороны, в отработанном и выводимом из процесса абсорбенте достигается предельно высокое содержание хлористого метилена, как это следует из данных таблицы 2.

Из полученных результатов следует, что оптимальной плотностью орошения для паровоздушной смеси с начальной концентрацией хлористого метилена 700 г/м3 является плотность орошения q=3,7 дм3/м3, а для паровоздушной смеси с начальной концентрацией хлористого метилена 1200 г/м3 - q=4,2 дм3/м3.

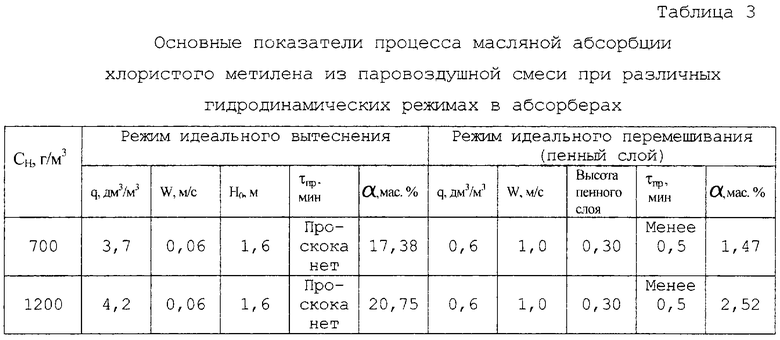

Пример 5. Используя установки и методики, описанные в примерах 1, 2, 3, изучали влияние гидродинамического режима на основные показатели процесса масляной абсорбции хлористого метилена из паровоздушной смеси. С этой целью сравнивали два режима ведения процесса масляной абсорбции: противоточный режим идеального вытеснения на насадке и противоточный режим идеального перемешивания в пенном слое. При исследовании абсорбции в режиме идеального перемешивания в качестве абсорбера использовали стеклянную колонку с пористой пластиной. В процессе сравнительных исследований концентрацию хлористого метилена в паровоздушной смеси на входе в абсорберы поддерживали постоянной, контролируя остаточное содержание хлористого метилена в газовом потоке на выходе из абсорберов. За проскоковую концентрацию хлористого метилена принимали значение 35 г/м3. Плотность орошения в сравниваемых процессах поддерживали в режиме идеального вытеснения 3,7-4,2 дм3/м3, в режиме идеального перемешивания 0,6 дм3/м3, измеряли содержание хлористого метилена в абсорбенте на выходе из абсорберов. Полученные при этом результаты представлены в таблице 3.

Как следует из полученных результатов, вести процесс масляной абсорбции хлористого метилена в режиме идеального перемешивания (в пенном слое) нецелесообразно, несмотря на высокую его производительность по очищаемой газовой фазе, поскольку, с одной стороны, не обеспечивается глубокое улавливание хлористого метилена, с другой стороны, содержание хлористого метилена в отработанном и выводимом из процесса абсорбенте находится в пределах 1,5-2,5 мас. %. Таким образом, противоточный режим идеального вытеснения предпочтительней, т. к. в этом случае одновременно с обеспечением высокой степени улавливания хлористого метилена достигается предельно высокое содержание последнего в отработанном абсорбенте.

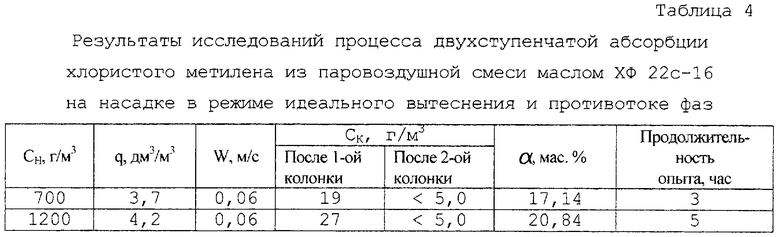

Пример 6. На установке, представляющей собой две последовательно соединенные насадочные абсорбционные колонки диаметром 3,25 см и высотой 175 см каждая, изучали процесс поглощения хлористого метилена из газовой фазы маслом ХФ 22с-16 в режиме идеального вытеснения в противотоке контактирующих фаз, контролируя содержание хлористого метилена в паровоздушной смеси на выходе из каждой абсорбционной колонки. Полученные результаты представлены в таблице 4.

Полученные результаты позволяют сделать вывод о целесообразности проведения данного процесса в 2-е ступени для обеспечения высоких его экологических показателей: вторая ступень обеспечивает санитарную очистку паровоздушной смеси, снижая концентрацию хлористого метилена с 20 г/м3 до значений менее 5 г/м3, повышая тем самым общую степень улавливания хлористого метилена до 99,3-99,6%.

Пример 7. На специально изготовленной модельной установке изучали процесс регенерации отработанного абсорбента путем его нагрева с последующим термодиффузионным отводом выделяющихся паров хлористого метилена, реализуемым за счет перепада давлений пара хлористого метилена в зоне его выделения из насыщенного абсорбента и в зоне конденсации, возникающего за счет охлаждения отходящей газовой фазы. При этом модельная установка включала все основные элементы узла регенерации отработанного абсорбента, входящего в состав установки рекуперации, изображенной на фиг.1 и фиг.2, т.е. устройство для выделения паров хлористого метилена из отработанного абсорбента, представляющее собой трубу из нержавеющей стали внутренним диаметром 13 мм, снабженную рубашкой для обогрева и оголовком для равномерной подачи отработанного абсорбента в устройство, насос-дозатор для подачи отработанного абсорбента на термодесорбцию, стеклянный конденсатор отводимых паров хлористого метилена, холодильник конденсированной жидкой фазы хлористого метилена, емкость с отработанным абсорбентом, емкость для приема регенерированного абсорбента и сборник регенерированного хлористого метилена. В качестве теплоносителя для нагрева абсорбента использовали пар, полученный в парогенераторе, в качестве хладагента для конденсации и охлаждения использовали водопроводную воду. В качестве отработанного абсорбента использовали масло марки ХФ 22с-16, содержащее 13 мас.% хлористого метилена. В процессе проведения экспериментов контролировали расход подаваемого на регенерацию абсорбента, температуру греющего пара, температуру масла и паров хлористого метилена на выходе из устройства для выделения паров, остаточное содержание хлористого метилена в масле после регенерации абсорбента и количество сконденсировавшегося хлористого метилена. В процессе проведения экспериментов изучали влияние плотности орошения, температуры нагрева, времени пребывания абсорбента на нагретой поверхности на степень рекуперации хлористого метилена, с одной стороны, и на степень десорбции хлористого метилена из отработанного абсорбента.

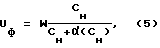

Степень десорбции хлористого метилена (степень регенерации абсорбента) (η, %) определяли по соотношению:

где αн - содержание хлористого метилена в отработанном абсорбенте в массовых долях (αн=0,13);

αк - содержание хлористого метилена в регенерированном абсорбенте в массовых долях.

Степень рекуперации хлористого метилена из отработанного абсорбента (R, %) определяли по соотношению:

где MR - масса хлористого метилена, реально полученная из фиксированного объема отработанного абсорбента, г;

Мн - расчетная масса хлористого метилена в фиксированном объеме отработанного абсорбента, г.

На фиг.13 и фиг.14 представлены соответственно зависимости степени регенерации отработанного абсорбента (η) и степени рекуперации хлористого метилена из отработанного абсорбента (R) от плотности орошения отработанным абсорбентом живого сечения десорбирующего устройства (q, м3/м2•ч) при температуре регенерированного абсорбента на выходе 100oС и длине пути абсорбента при пленочном его течении по нагретой поверхности l=1,5 м (время пребывания абсорбента на нагретой поверхности 18-20 с). Как следует из приведенных зависимостей, с точки зрения достижения максимальной степени регенерации отработанного абсорбента при одновременном обеспечении максимальной степени рекуперации хлористого метилена из отработанного абсорбента целесообразно задавать плотность орошения в пределах 25-30 м3/м2•ч, т.к. даже незначительное отклонение плотности орошения от оптимальных значений приводит к резкому снижению степени регенерации хлористого метилена либо вследствие снижения концентрация паров хлористого метилена на выходе (чрезмерное понижение плотности орошения), либо вследствие нарушения пленочного режима движения абсорбента и перехода его в режим "кипения" и "захлебывания" (чрезмерное повышение плотности орошения).

На фиг.15 и 16 приведены результаты исследований, характеризующие зависимость η и R от температуры при различных длинах пути протекания пленки абсорбента по нагретой поверхности и плотности орошения q=27,5 м3/м2•ч.

Из зависимости на фиг.15 видно, что степень регенерации абсорбента зависит как от температуры нагрева последнего, так и от длины пути протекания абсорбента по нагретой поверхности (кривая 1 - l=1,5 м; кривая 2 - l=3,0 м; кривая 3 - l=4,5; кривая 4 - l=6,0 м). При этом можно добиться практически полного удаления хлористого метилена из абсорбента (η=99,5%), но путь протекания пленки абсорбента по нагретой до температуры 105-110oС поверхности должен быть не менее 6 м, в то время как степень регенерации абсорбента η= 90% достигается уже при l=1,5 м. Полученные результаты свидетельствуют о том, что с точки зрения минимизации высоты десорбера пленочный режим движения абсорбента не эффективен при l>3,0 м. Что касается степени рекуперации хлористого метилена R (фиг.16), то максимальное ее значение составляет 90%, а повышение пути пленочного протекания абсорбента с l=3 м (кривая 2) до l= 4,5 м (кривая 3) уже не приводит к значительному увеличению R. В то же время нецелесообразно задавать l менее значения 3,0 м, т.к. при снижении l до значения 1,5 м (кривая 1) степень рекуперации падает до 70%. В процессе проведения исследований была достигнута степень рекуперации 90%, при этом прямые потери хлористого метилена на данной модельной установке вследствие ее недостаточной герметичности составили 6%, а 4% хлористого метилена находятся в обороте (в свободном объеме оборудования в виде паров). Таким образом, с точки зрения оптимизации процесса извлечения и рекуперации хлористого метилена из отработанного абсорбента целесообразно при плотности орошения 25-30 м3/м2•ч обеспечивать пленочное движение абсорбента по нагретой до температуры 105-110oС поверхности, задавая длину пути его протекания 3,0 м, что соответствует времени контакта 36-40 с.

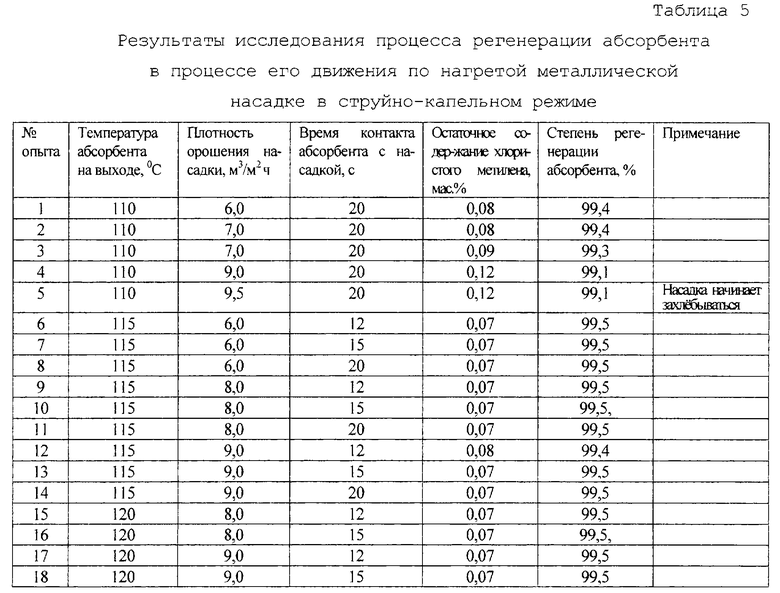

Пример 8. На специальном стенде, изготовленном в соответствии с узлом, расположенным в нижней части устройства, изображенного на фиг.2, изучали процесс регенерации абсорбента в струйно-капельном режиме на нагретой металлической насадке. Для этих целей абсорбент после регенерации в пленочном режиме движения (пример 7) с остаточным содержанием хлористого метилена 1,3 мас.% подавали в направлении сверху вниз в теплоизолированный насадочный десорбер (насадка - кольца Рашига из нержавеющей стали) с регулируемым электрообогревом. В процессе исследований варьировали температуру насадки (контроль по температуре абсорбента на выходе), плотность орошения, высоту насадки (время пребывания абсорбента на нагретой поверхности насадки), контролируя остаточное содержание хлористого метилена в абсорбенте на выходе. Полученные результаты сведены в таблицу 5.

Из полученных результатов следует, что процесс регенерации отработанного абсорбента целесообразно проводить в две стадии: первая стадия - пленочное течение абсорбента по нагретой поверхности при времени контакта 36-40 с, вторая стадия - струйно-капельное течение абсорбента по нагретой металлической насадке. В этом случае более чем на 30% сокращается общая длина пути, которую должен пройти абсорбент по нагретой поверхности до полного удаления из него хлористого метилена, поскольку, чтобы удалить остаточное количество хлористого метилена из абсорбента при струйно-капельном режиме его движения, достаточно обеспечить время его контакта с насадкой 12-15 с, в то время как для достижения тех же показателей при пленочном движении абсорбента требуется в два раза большее время контакта, т.е. в два раза большая длина пути протекания.

В то же время струйно-капельный режим целесообразно осуществлять при температурах 115-120oС и плотностях орошения 8,0-9,0 м3/м2•ч. Снижение температуры относительно показателя 115oС приводит к необходимости увеличения времени контакта до 20 с и более. Однако ведение процесса при температуре выше 120oС также нецелесообразно, во-первых, ввиду того, что дальнейшее ее повышение практически не ускоряет процесс удаления хлористого метилена, во-вторых, во избежание термического разложения хлористого метилена. В свою очередь плотность орошения не должна быть выше 9 м3/м2•ч во избежание захлебывания насадки и ниже 8 м3/м2•ч - во избежание снижения производительности процесса.

Пример 9. В соответствии с принципиальными схемами, представленными на фиг.1 и фиг.2, разработана, изготовлена и внедрена в производство передвижная установка для рекуперации хлористого метилена из отработанного масла ХФ 22с-16 холодильных агрегатов.

Работа установки основана на принципе термодиффузии, заключающейся в нагреве пленки отработанного масла, текущей по нагретой паром до температуры 105oС поверхности пластинчатого нагревателя, отвода выделяющихся при этом паров хлористого метилена за счет разницы давлений насыщенных паров соответственно в зоне выделения и в зоне конденсации, возникающей при охлаждении перегретого пара хлористого метилена до температуры ниже температуры его кипения.

При длительной эксплуатации установки получены следующие итоговые показатели: производительность по перерабатываемому маслу 65 дм3/ч; остаточное содержание хлористого метилена в масле 1,0-1,5 мас.%; степень рекуперации хлористого метилена 95,5%; потери 4,5%.

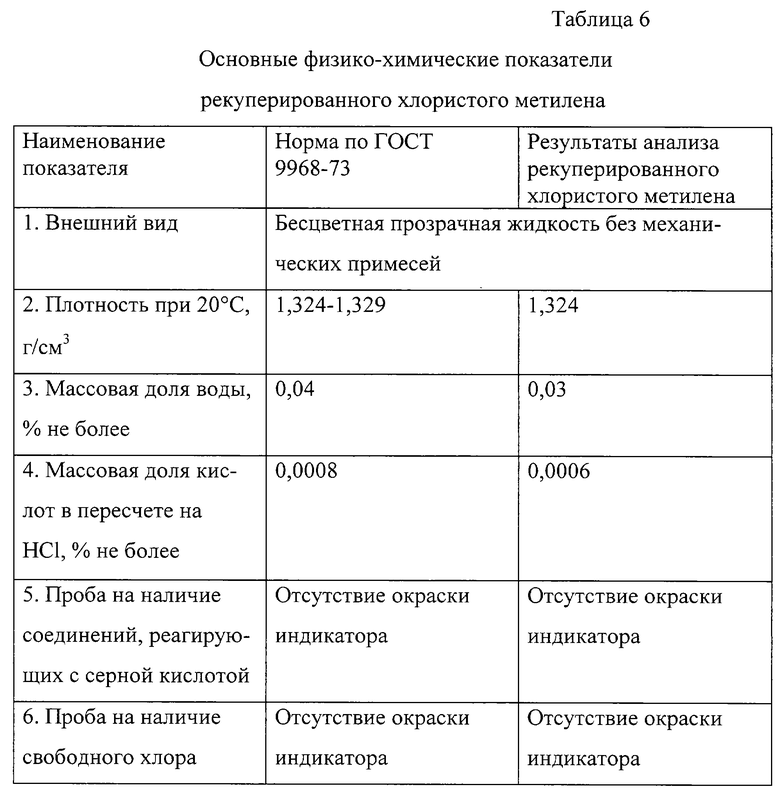

Полученная при этом конденсированная фаза хлористого метилена по основным физико-химическим показателям, представленным в таблице 6, соответствовала ГОСТ 9968-73.

Промышленная применимость

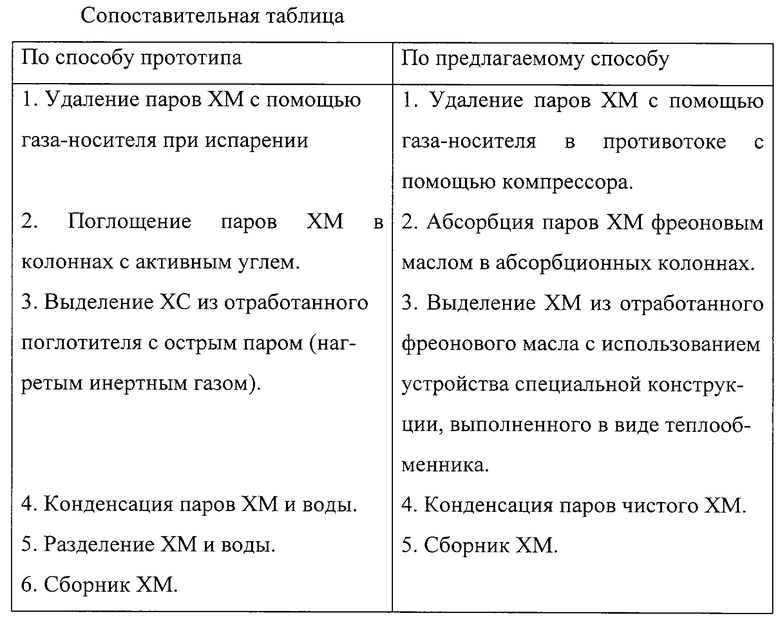

Предлагаемый способ и установка для его осуществления по сравнению со способом и установкой прототипа позволяют осуществлять в промышленном масштабе рекуперацию хлористого метилена, применяемого в технологических процессах в качестве растворителя, обезжиривающего вещества или хладагента, с получением конденсированной фазы хлористого метилена высокого качества с минимальными потерями в окружающую среду, отсутствием отходов производства и минимальными затратами за счет обеспечения рекуперации тепла.

Источники информации

1. А.с. СССР 1189492, B 01 D 53/14, 1985.

2. А.с. СССР 1264964, B 01 D 53/14, 1986.

3. А.с. СССР 1282859, B 01 D 15/00, 1987.

4. Серпионова Е.Н. Промышленная адсорбция газов и паров. М.: Высшая школа, 1969.

5. Herbert Kohler, Kornwestheim und Iohan Halbartschlayer, Studgart. STAUB Reinaltung der Luft, Band 46 (1986) N-2 - Februar p. 50-55 (прототип).

6. Отчет о НИР КНИФ ГОСХЛОРНИИПРОЕКТА, инв. 1634д, Киев, 1986.

7. Пленочное тепло- и массообменная аппаратура. Под ред. В.М.Олевского. М.: Химия, 1989, с. 197.

8. А.с. СССР 608535, B 01 D 3/30, 1978.

9. Масштабный переход в химической технологии: Разработка промышленных аппаратов методом гидродинамического моделирования /Под. ред. доктора хим. наук А.М.Розена. М.: Химия, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) | 2004 |

|

RU2252063C1 |

| СПОСОБ УТИЛИЗАЦИИ СЛАБОЙ АЗОТНОЙ КИСЛОТЫ, ОБРАЗУЮЩЕЙСЯ ПРИ АБСОРБЦИИ НИТРОЗНЫХ ГАЗОВ В ПРОЦЕССЕ ПРОИЗВОДСТВА НИТРАТА ЦЕЛЛЮЛОЗЫ | 1995 |

|

RU2076869C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ НИТРИЛА АКРИЛОВОЙ КИСЛОТЫ | 2002 |

|

RU2210430C1 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| Установка улавливания и рекуперации углеводородных паров | 2017 |

|

RU2645540C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2741723C2 |

| СПОСОБ ПРОВЕДЕНИЯ АБСОРБЦИОННЫХ ПРОЦЕССОВ | 1998 |

|

RU2151631C1 |

| СПОСОБ ОТБЕНЗИНИВАНИЯ УГЛЕВОДОРОДНЫХ ПАРОВ | 1995 |

|

RU2088298C1 |

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| Способ очистки газов | 2022 |

|

RU2790395C1 |

Изобретение относится к химической технологии, в частности к способам рекуперации хлористого метилена. Сущностью изобретения является использование для рекуперации хлористого метилена высококипящих органических веществ, например масла ХФ 22с-16, в качестве абсорбента, поглощающего пары хлористого метилена, выводимого из технологической цепочки в потоке газа-носителя. Процесс осуществляют в режиме идеального вытеснения при противотоке контактирующих фаз и условиях, обеспечивающих предельно полное удаление хлористого метилена из газа-носителя. Найдены оптимальные условия выделения хлористого метилена из насыщенного абсорбента при нагревании его в две стадии: в процессе пленочного течения по нагретой до 105-110oС поверхности и в процессе струйно-капельного течения по нагретой до 115-120oС температуропроводной насадке. Отвод паров хлористого метилена из зоны его выделения при термической регенерации абсорбента осуществляют термодиффузией за счет разницы давлений паров хлористого метилена в зоне его выделения и конденсации. Установка для осуществления способа содержит вентагрегат и компрессор для удаления паров хлористого метилена из технологической цепочки, устройство для поглощения паров, выполненное в виде двух последовательно соединенных абсорбционных насадочных колонн, устройство для выделения насыщенных паров хлористого метилена из отработанного абсорбента, охлаждаемый конденсатор, соединенный со сборником жидкого хлористого метилена через холодильник, и рекуператор тепла. Устройство для выделения насыщенных паров хлористого метилена из отработанного абсорбента выполнено в виде полностью теплоизолированного кожухотрубного теплообменника, снабженного распределительной гребенкой для ввода в трубное пространство отработанного абсорбента и патрубками для ввода в межтрубное пространство греющего пара и вывода конденсата греющего пара. В верхней части устройства имеется каплеулавливатель, представляющий собой насадочный цилиндрический элемент. Изобретение позволяет обеспечить повышение качества получаемого продукта, снижение энергозатрат и пожароопасности процесса. 2 с. и 4 з.п. ф-лы, 7 табл., 16 ил.

| Staub Reinaltiung der Luft, Band 46, №2, Verlag des Vereins Deutscher Ingenieure, Dusseldorf, 1986, с.50-55 | |||

| Способ очистки выхлопных газов | 1975 |

|

SU663298A3 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ПРОМЫШЛЕННЫХ ПРОИЗВОДСТВ ОТ ОРГАНИЧЕСКИХ И ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2050976C1 |

| US 5977427 А1, 02.03.1999 | |||

| Устройство для токоограничения электродвигателя | 1977 |

|

SU646405A1 |

Авторы

Даты

2003-06-10—Публикация

2001-03-26—Подача