Изобретение относится к техническим средствам для обогащения полезных ископаемых и предназначено для разделения на фракции по крупности рудного сырьевого материала и перемещения его в технологической линии обогатительной фабрики.

Цель изобретения - повышение надежности работы классификатора за счет снижения износа узлов и уменьшения энергозатрат.

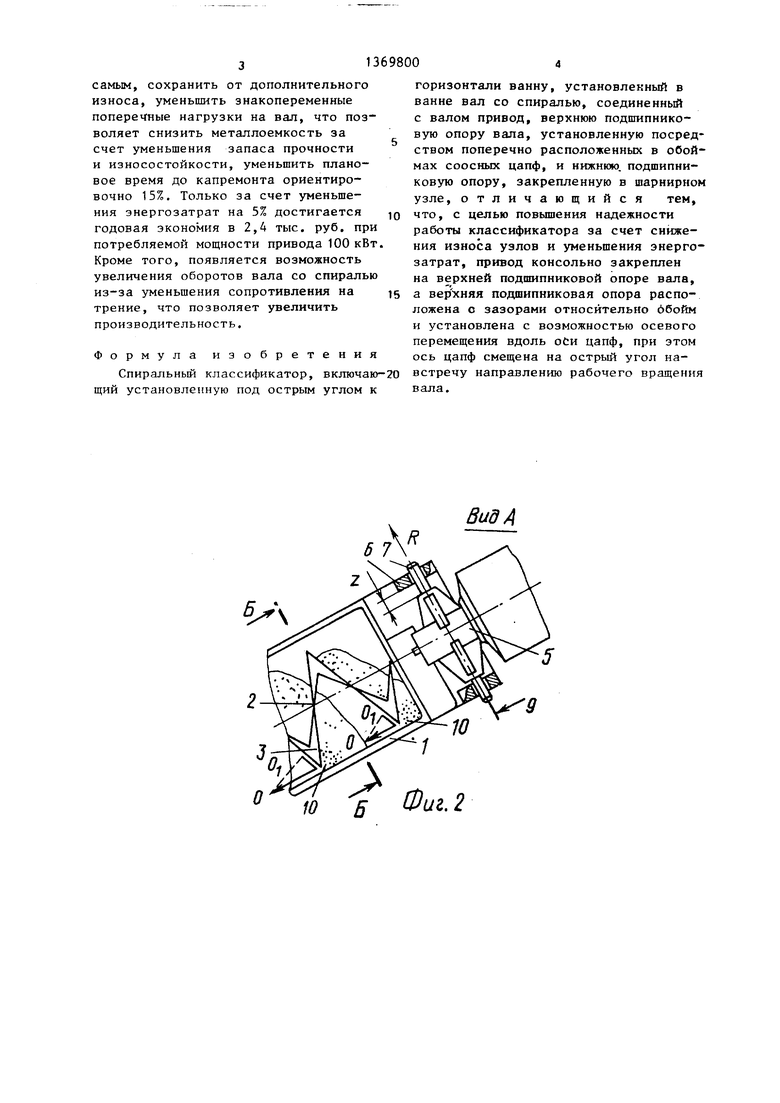

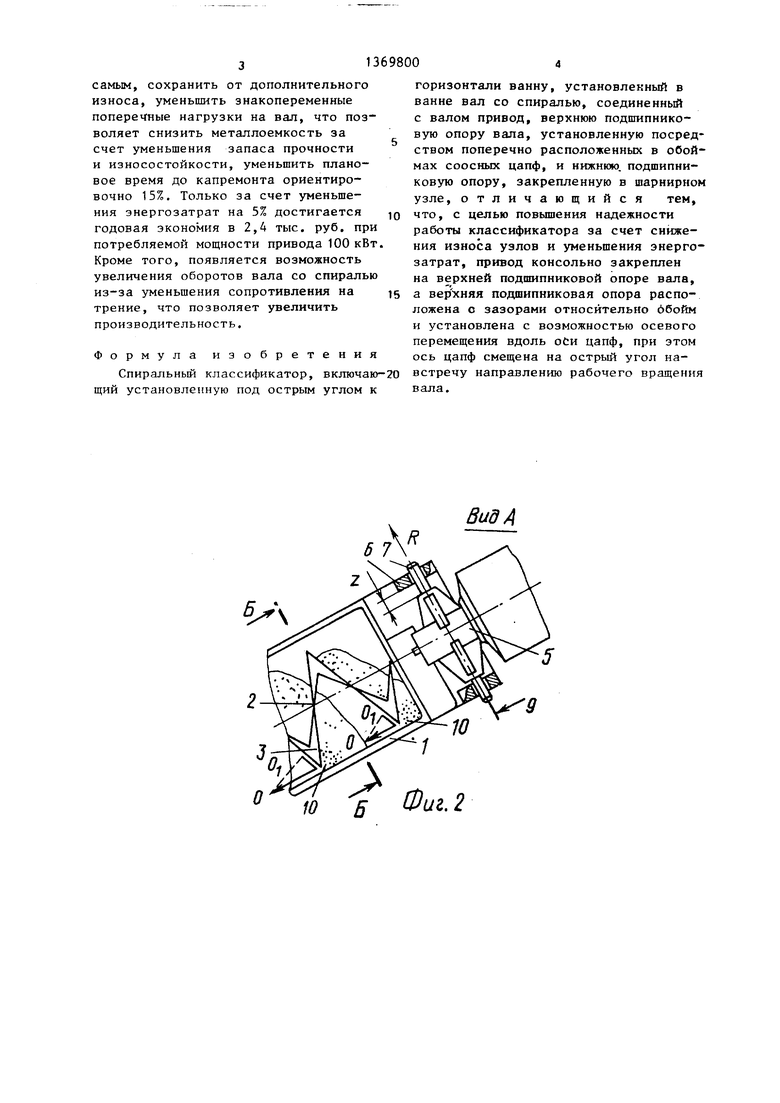

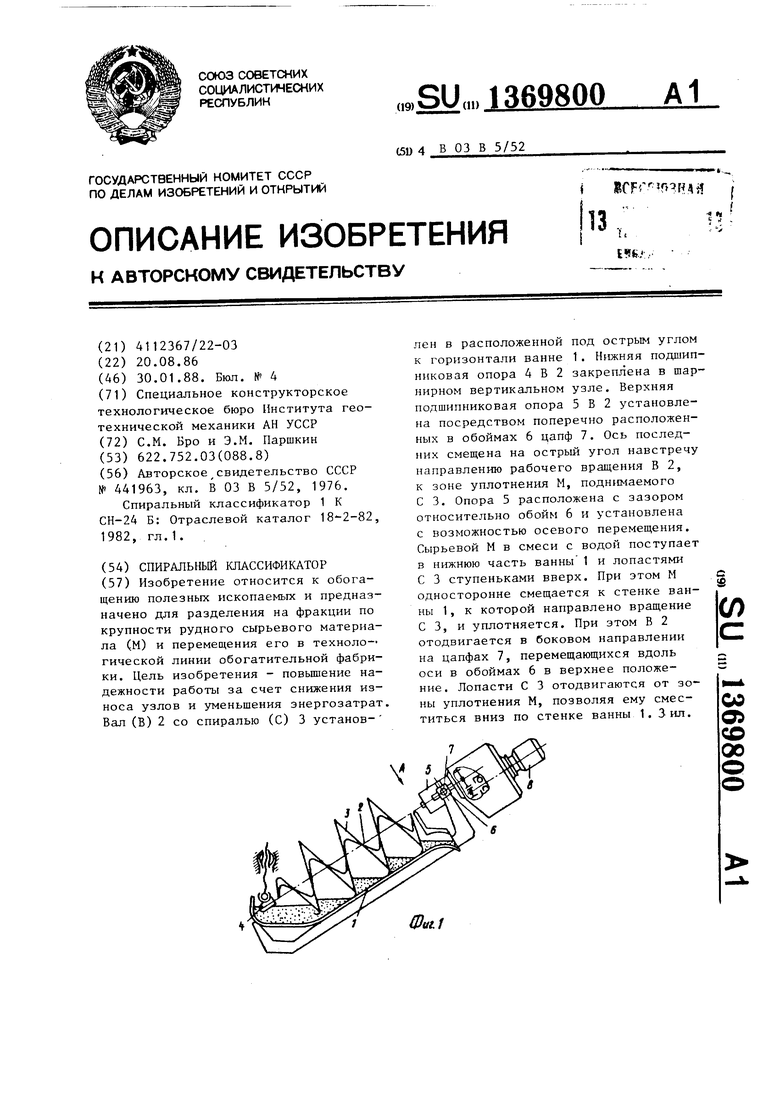

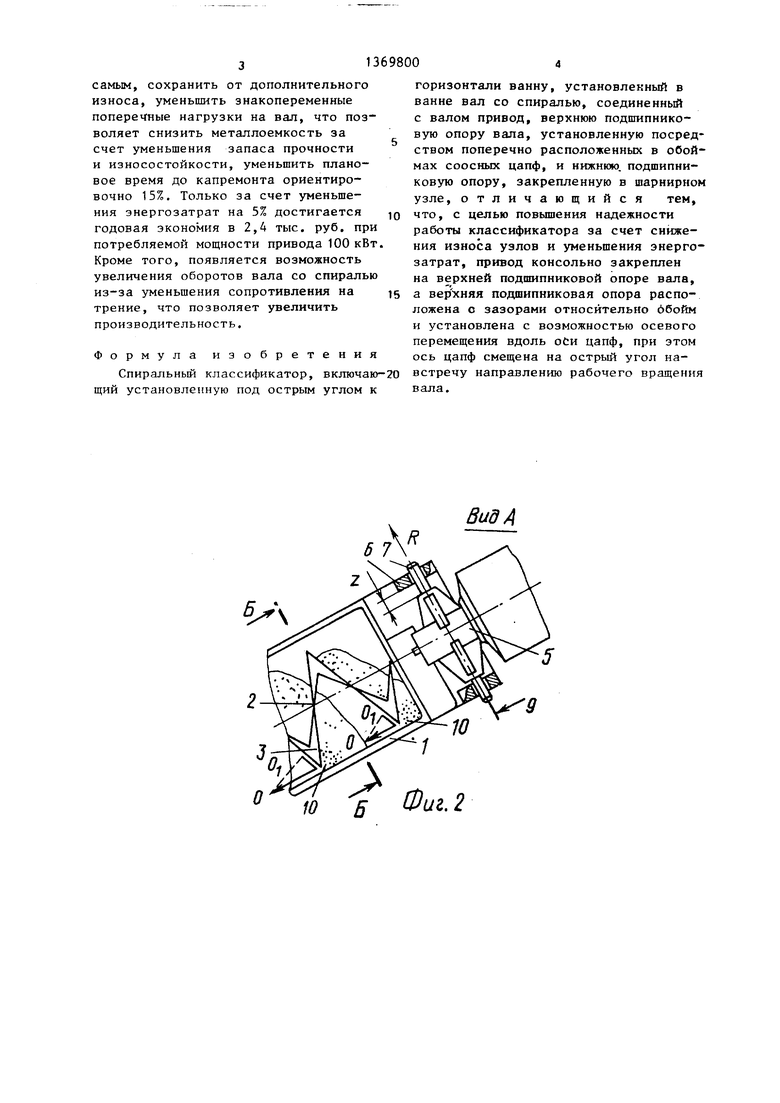

На фиг. 1 представлен спиральный классификатор, вид сбоку; на фиг. 2 вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Спиральный классификатор содержит установленную под острым углом к горизонтали ванну 1 с валом 2, на котором находится спираль 3. Вал 2 ус- тановлен в подшипниковых опорах: нижней 4, закрепленной в шарнирном вертикальном узле, и верхней 5, установленной посредством поперечно расположенных в обоймах 6 цапф 7.

Привод 8 вала 2 с редуктором и электродвигателем консольно закреплен на верхней подшипниковой опоре 5 Верхняя подшипниковая опора 5 расположена с зазорами относительно обойм 6 и -установлена с возможностью осевого перемещения. Ось 9 цапф 7 смещена на острый угол навстречу направлению рабочего вращения вала 2, к зоне 10 уплотнения материала, поднимаемого спиралью 3.

Во время работы спирального классификатора рудный сырьевой материал в смеси с водой поступает с барабанной мельницы самоизмельчения в нижнюю часть наклонной ванны 1, где за- хватьшается лопастями спирали 3, вращающейся на валу 2, и начинает подниматься ступеньками по наклонному днищу и стенкам ванны 1. При этом вода и мелкие фракции материала в виде пульпы стекают вниз и уносятся потоком к технологическим узлам дальнейшей переработки, а более крупные фракции материала достигают верхней части ванны 1 и поступают вновь в барабанную мельницу на доизмельчение Во время движения по ванне 1 материал односторонне смещается к той стенке ванны, к которой направлено вращение спирали 3. В зоне 10 происходит уплотнение материала между стенкой ванны 1 и поверхностями спирали 3 под действием центробежных и гравита

ционных сил на каждую частицу материала, увлекаемую спиралью 3. При уплотнении материала возникает боковая сила реакции R и осевая сила сопротивления О на участках уплотнения возле каждой лопасти спирали 3. Из-за того, что лопасти спирали 3 наклонены под некоторым углом к стенке ванны 1, осевая сила О расклады- вается на наклонной поверхности каждой лопасти спирали 3 и ее составляющая 0 добавляется к боковой си- ле R.

Под воздействием суммы сил R+0, спираль 3 с валом 2 отодвигается в боковом направлении на цапфах 7, которые перемещаются вдоль наклонной оси 9 в обоймах 6, в верхнее положение, выбирая зазор z. Лопасти спирали 3 отодвигаются от зоны 10 уплотненного материала, позволяя ему под воздействием силы собственного веса сместиться вниз по стенке ванны 1. Тем временем спираль 3 с валом 2 постепенно возвращаются вниз на прежнее место в направлении наклона оси 9, сдвигаясь от составляющей соф ственного веса и вибрации вала 2 с цапфами 7 в обоймах 6 от работы при- вода 8, жестко с ними соединенного.

При дальнейшей работе вновь начинается постепенньш перенос материала спиралью 3 снизу вверх по стенке ван ны 1 в зону 10 его уплотнения. При этом вновь начинают нарастать боковые силы R+0, и при достижении ими максимального значения спираль 3 с валом 2 и приводом 8 отодвигаются на цапфах 7 вбок, вверх по наклонной оси 9 на величину зазора z. После этого начинается унос материала из зоны 10 уплотнения и подвигание на прежнее место вала 2, спирали 3 с приводом 8.

Описанные периодические боковые перемещения вала и спирали позволяют автоматически уменьшать время воздействия и величину вредных боковых усилий от уплотнения материала между вращающейся спиралью 3 и неподвижной стенкой ванны 1, Это по сравнению с прототипом дает возможность снизить на 5% затраты энергии

на преодоление сопротивления трения, уменьшить износ поверхности витков спирали, предохранить зубчатые передачи привода от нерасчетного изменения межцентрового расстояния и, тем

самым, сохранить от дополнительного износа, уменьшить знакопеременные попере1Гные нагрузки на вал, что позволяет снизить металлоемкость за счет уменьшения запаса прочности и износостойкости, уменьшить плановое время до капремонта ориентировочно 15%. Только за счет уменьшения энергозатрат на 5% достигается годовая экономия в 2,4 тыс. руб. при потребляемой мощности привода 100 кВт Кроме того, появляется возможность увеличения оборотов вала со спиралью из-за уменьшения сопротивления на трение, что позволяет увеличить производительность.

Формула изобретения

Спиральный классификатор, включаю-20 щий установленную под острым углом к

горизонтали ванну, установленный в ванне вал со спиралью, соединенный с валом привод, верхнюю подшипниковую опору вала, установленную посредством поперечно расположенных в обоймах соосных цапф, и нижнюю, подшипниковую опору, закрепленную в шарнирном узле, отличающийся тем, что, с целью повышения надежности работы классификатора за счет снижения износа узлов и уменьшения энергозатрат, привод консольно закреплен на верхней подшипниковой опоре вала, а верхняя подшипниковая опора расположена с зазорами относительно ббойм и установлена с возможностью осевого перемещения вдоль оСи цапф, при этом ось цапф смещена на острый угол навстречу направлению рабочего вращения вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАССИФИКАТОР ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2338596C2 |

| Спиральный классификатор | 2002 |

|

RU2220003C1 |

| Подвесное устройство нижней опоры спирального классификатора | 1982 |

|

SU1091939A1 |

| Спиральный классификатор для рудных пульп | 1989 |

|

SU1676657A1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1994 |

|

RU2085292C1 |

| Спиральный классификатор | 1990 |

|

SU1803185A1 |

| Спиральный классификатор | 1987 |

|

SU1461498A1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ), МЕХАНИЗМ КАЧАНИЯ ЛОПАСТЕЙ, УЗЕЛ УПЛОТНИТЕЛЬНЫХ ЭЛЕМЕНТОВ ЛОПАСТЕЙ И ПОДШИПНИКОВАЯ ОПОРА МЕХАНИЗМА КАЧАНИЯ ЛОПАСТЕЙ | 1999 |

|

RU2159342C1 |

| КОМБИКОРМОВЫЙ АГРЕГАТ | 2012 |

|

RU2492776C1 |

| Спиральный классификатор | 1990 |

|

SU1761285A2 |

Изобретение относится к обогащению полезных ископаемых и предназначено для разделения на фракции по крупности рудного сырьевого материала (М) и перемещения его в техноло-- гической линии обогатительной фабрики. Цель изобретения - повьппение надежности работы за счет снижения износа узлов и уменьшения энергозатрат. Вал (В) 2 со спиралью (С) 3 установ- лен в расположенной под острым углом к горизонтали ванне 1. Нижняя подшипниковая опора 4 В 2 закреплена в шарнирном вертикальном узле. Верхняя подшипниковая опора 5 В 2 установлена посредством поперечно расположенных в обоймах 6 цапф 7. Ось последних смещена на острый угол навстречу направлению рабочего вращения В 2, к зоне уплотнения М, поднимаемого С 3. Опора 5 расположена с зазором относительно обойм 6 и установлена с возможностью осевого перемещения. Сырьевой М в смеси с водой поступает в нижнюю часть ванны 1 и лопастями С 3 ступеньками вверх. При этом М односторонне смещается к стенке ванны 1, к которой направлено вращение С 3, и уплотняется. При этом В 2 отодвигается в боковом направлении на цапфах 7, перемещающихся вдоль оси в обоймах 6 в верхнее положение. Лопасти С 3 отодвигаются от зоны уплотнения М, позволяя ему сместиться вниз по стенке ванны 1. Зил. V (Л 00 а со 00 Mf

10 Б

В ид А

Фиг. 2

Ю

Фиг.З

| Спиральный классификатор | 1972 |

|

SU441963A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-30—Публикация

1986-08-20—Подача