Изобретение относится к области энергетического машиностроения, в частности к двигателестроению, и может быть использовано в качестве силовой установки транспортного средства.

Известен роторно-лопастной двигатель внутреннего сгорания, содержащий корпус, два блока лопастей с боковыми крышками и центральными втулками, причем в каждом блоке лопастей выполнены две лопасти и блоки лопастей кинематически связаны с выходным валом посредством механизмов их качания относительно выходного вала и образуют в корпусе рабочие камеры переменного объема и создают в этих камерах в зависимости от угла поворота выходного вала зоны расширения и всасывания, а в механизме качания использованы шарниры Гука (RU, C1, 2016239).

Однако такая конструкция характеризуется наличием повышенных инерционных нагрузок на механизм качания лопастей из-за их неравномерного вращения и увеличенной неравномерностью крутящего момента на выходном валу.

Известен также роторно-лопастной двигатель внутреннего сгорания, содержащий корпус с выхлопным и всасывающим патрубками, камеру сгорания, выходной вал, два неравномерно вращающихся блока лопастей с узлами уплотнительных элементов лопастей, механизм качания лопастей, осуществляющий кинематическую связь выходного вала с блоками лопастей и включающий шестерни, закрепленные на корпусе и по крайней мере одном сателлитном валу механизма, причем в корпусе образованы рабочие камеры переменного объема с зонами расширения и зонами сжатия в зависимости от угла поворота выходного вала (RU, C1, 2016241).

Эта конструкция позволяет устранить инерционные нагрузки от неравномерного вращения лопастей, действующие на зубья шестерен и на выходной вал, но не уменьшает инерционные нагрузки, действующие на подшипниковые опоры механизмов качания лопастей.

Из того же источника известен механизм качания лопастей роторно-лопастного двигателя, содержащий сателлитные валы, размещенные в подшипниковых опорах, связанных с выходным валом, причем каждый сателлитный вал снабжен сателлитной шестерней, связанной зубчатым зацеплением с шестерней, закрепленной на корпусе двигателя и кинематически связан с блоками лопастей двигателя.

Однако известная конструкция не позволяет установить несколько сателлитных шестерен в каждом механизме качания лопастей, т.к. сателлитный вал пересекает выходной вал.

Известен узел уплотнительных элементов лопастей объемных машин, содержащий уплотнительный элемент, закрепленный одним концом на лопасти с возможностью взаимодействия с внутренней поверхностью корпуса, причем уплотнительный элемент выполнен в виде биметаллической пластины, изогнутой выпуклой стороной к корпусу и закрепленной на цилиндрической поверхности лопасти, при этом металл с большим коэффициентом температурного расширения расположен с наружной стороны биметаллической пластины (RU, C1, 2016209).

Данная конструкция не обеспечивает угловое уплотнение на пересечении цилиндрической части лопасти с торцом лопасти.

Известен узел уплотнительных элементов лопастей, выполненный в виде уплотнительных пластин, помещенных в прорези лопасти и поджимаемых к внутренней цилиндрической поверхности корпуса пружинами, причем при больших оборотах усилие прижатия уменьшается за счет механизма, включающего инерционный груз (Гуськов Г.Г. Необычные двигатели. - М.: Знание, 1971, с.20).

Такое решение является достаточно сложным и не обеспечивает уплотнение торцов лопастей, на рабочих оборотах не перекрывает зазор между лопастями и корпусом.

Известны подшипниковые опоры скольжения, работающие в режиме жидкостного трения, но они имеют ограниченную удельную нагрузку до 250 кг/см2 (Чернавский С. А. и др. Проектирование механических передач. - М.: Государственное научно-техническое издательство машиностроительной литературы, 1959, с.307).

Задачей настоящего изобретения является уменьшение веса и габаритов роторно-лопастных двигателей, улучшение их экономичности, экологических характеристик, надежности, увеличение ресурса работы и улучшение эксплуатационных характеристик двигателя за счет использования энергии продуктов сгорания для предварительного сжатия рабочей смеси или воздуха и для уравновешивания инерционных нагрузок от неравномерного вращения лопастей, а также за счет изменения конструкции механизма качания лопастей, допускающего установку нескольких сателлитных валов, за счет изменения конструкций узла уплотнительных элементов лопастей и подшипниковых опор скольжения, работающих в режиме жидкостного трения.

Поставленная задача решается тем, что в роторно-лопастном двигателе внутреннего сгорания по первому варианту, содержащем корпус с выхлопным и всасывающим патрубками, камеру сгорания, выходной вал, два неравномерно вращающихся блока лопастей с узлами уплотнительных элементов лопастей, механизм качания лопастей, осуществляющий кинематическую связь выходного вала с блоками лопастей и включающий шестерни, закрепленные на корпусе и по крайней мере одном сателлитном валу механизма, причем в корпусе образованы рабочие камеры переменного объема с зонами расширения и зонами сжатия в зависимости от угла поворота выходного вала, согласно изобретению рабочие камеры, заполненные после всасывания рабочей смесью (в том числе воздухом) и находящиеся в конце цикла всасывания - начале цикла сжатия, связаны соединительным каналом с рабочими камерами, находящимися в конце цикла расширения - начале цикла выхлопа, причем в соединительном канале установлен клапан, открывающийся при давлении газов в канале, большем давления выхлопа продуктов сгорания.

Поставленная задача в части двигателя по первому варианту решается также тем, что в камере сгорания может быть выполнен цилиндрический участок, в котором установлен поршень, поджимаемый с одной стороны к упору пружиной или/и сжатым газом и демпфирующий высокое давление в камере.

Поставленная задача в части двигателя по первому варианту решается также тем, что в камере сгорания может быть выполнен цилиндрический участок, в котором установлен поршень, перемещаемый, например, винтовым механизмом с возможностью изменения рабочего объема камеры сгорания.

Поставленная задача в части двигателя по первому варианту решается также тем, что камера сгорания может быть соединена с зоной расширения через предохранительный клапан.

Поставленная задача в части двигателя по первому варианту решается также тем, что соединение рабочих камер может осуществляться в пределах 10-20% продолжительности циклов.

Поставленная задача в части двигателя по первому варианту решается также тем, что в соединительном канале может быть дополнительно установлена дроссельная заслонка.

Поставленная задача в части двигателя по первому варианту решается также тем, что соединительный канал может быть связан с выхлопным патрубком с помощью регулируемого клапана.

Предпочтительно, чтобы регулируемый клапан был оснащен, например, приводным эксцентриком с возможностью изменения усилия поджатия пружиной клапана к своему седлу в зависимости от частоты вращения выходного вала.

При этом привод эксцентрика может быть выполнен, например, в виде центробежного регулятора.

Поставленная задача решается тем, что в роторно-лопастном двигателе внутреннего сгорания по второму варианту, содержащем корпус с выхлопным и всасывающим патрубками, камеру сгорания, выходной вал, два неравномерно вращающихся блока лопастей с узлами уплотнительных элементов лопастей, механизм качания лопастей, осуществляющий кинематическую связь выходного вала с блоками лопастей и включающий шестерни, закрепленные на корпусе и по крайней мере одном сателлитном валу механизма, причем в корпусе образованы рабочие камеры переменного объема с зонами расширения и зонами сжатия в зависимости от угла поворота выходного вала, согласно изобретению рабочие камеры, находящиеся в зоне сжатия в середине цикла сжатия, соединены вспомогательным каналом с соседними рабочими камерами, разделенными лопастями и находящимися в зоне расширения в середине цикла расширения или/и всасывания.

Поставленная задача в части двигателя по второму варианту решается также тем, что вспомогательный канал может быть выполнен в блоке лопастей и в нем установлен перепускной клапан, поджимаемый к своему седлу пружиной и инерционным грузом.

Поставленная задача в части двигателя по второму варианту решается также тем, что вспомогательный канал может быть выполнен в виде радиальной проточки на внутренней поверхности корпуса, длина которой больше ширины лопастей.

Поставленная задача в части двигателя по второму варианту решается также тем, что вспомогательный канал выполнен в виде газопровода, закрепленного на корпусе.

Поставленная задача в части двигателя по второму варианту решается также тем, что во вспомогательном канале может быть дополнительно установлена регулируемая заслонка.

Поставленная задача решается тем, что в роторно-лопастном двигателе внутреннего сгорания по третьему варианту, содержащем корпус с выхлопным и всасывающим патрубками, камеру сгорания, выходной вал, два неравномерно вращающихся блока лопастей с узлами уплотнительных элементов лопастей, механизм качания лопастей, осуществляющий кинематическую связь выходного вала с блоками лопастей и включающий шестерни, закрепленные на корпусе и по крайней мере одном сателлитном валу механизма, причем в корпусе образованы рабочие камеры переменного объема с зонами расширения и зонами сжатия в зависимости от угла поворота выходного вала, согласно изобретению рабочие камеры, находящиеся в зоне сжатия во второй половине цикла сжатия, связаны газовым каналом в пределах углового интервала поворота выходного вала с установленной на корпусе газовой емкостью.

Поставленная задача в части двигателя по третьему варианту решается также тем, что в газовой емкости может быть выполнен цилиндрический участок, в котором установлен поршень, перемещаемый, например, винтовым механизмом с возможностью изменения рабочего объема газовой емкости.

Поставленная задача в части двигателя по третьему варианту решается также тем, что в газовом канале может быть установлен дроссель.

Поставленная задача решается тем, что в роторно-лопастном двигателе внутреннего сгорания по четвертому варианту, содержащем корпус с выхлопным и всасывающим патрубками, камеру сгорания, выходной вал, два неравномерно вращающихся блока лопастей с узлами уплотнительных элементов лопастей, механизм качания лопастей, осуществляющий кинематическую связь выходного вала с блоками лопастей и включающий шестерни, закрепленные на корпусе и по крайней мере одном сателлитном валу механизма, причем в корпусе образованы рабочие камеры переменного объема с зонами расширения и зонами сжатия в зависимости от угла поворота выходного вала, согласно изобретению передаточное отношение закрепленных на сателлитных валах шестерен к шестерне, закрепленной на корпусе, равно четному числу iш, равному двум и более, при этом число лопастей в каждом блоке лопастей равно тому же числу, а число комплектов, состоящих из камеры сгорания, выхлопного и всасывающего патрубков, равно iш/2 и эти комплекты установлены на корпусе на угловом расстоянии 720o/iш.

Поставленная задача решается также тем, что в механизме качания лопастей роторно-лопастного двигателя, содержащем сателлитные валы, размещенные в подшипниковых опорах, связанных с выходным валом, причем каждый сателлитный вал снабжен сателлитной шестерней, связанной зубчатым зацеплением с шестерней, закрепленной на корпусе двигателя и кинематически связан с блоками лопастей двигателя, согласно изобретению подшипниковые опоры сателлитных валов установлены в одной или нескольких пустотелых цапфах, внутри которых размещен выходной вал, а цапфы с сателлитными валами размещены с одной или двух сторон от блоков лопастей в кольцеобразных полостях корпуса двигателя относительно выходного вала.

Поставленная задача в части механизма качания решается также тем, что сателлитные валы могут быть установлены в подшипниковых опорах цапфы перпендикулярно выходному валу, шестерни выполнены коническими, при этом часть каждого сателлитного вала выполнена в виде косого кривошипа, причем ось косого кривошипа проходит через точку пересечения осей подшипниковых опор сателлитных валов с осью выходного вала, а на косом кривошипе установлен в подшипниковой опоре промежуточный элемент, кинематически связывающий блок лопастей с кривошипом.

Поставленная задача в части механизма качания решается также тем, что промежуточный элемент может быть выполнен в виде сферического шатуна, одна подшипниковая опора которого закреплена на косом кривошипе, а вторая - на кронштейне, закрепленном на блоке лопастей, причем оси опор шатуна проходят через точку пересечения осей подшипниковых опор сателлитных валов с осью выходного вала.

Поставленная задача в части механизма качания решается также тем, что промежуточный элемент может быть выполнен в виде скользящей опоры, перемещающейся вдоль выходного вала в направляющих кронштейнов, закрепленных на блоке лопастей.

Поставленная задача в части механизма качания решается также тем, что цапфа может быть выполнена в виде крестовины, содержащей пустотелую центральную втулку, скрепленную с выходным валом, и радиально выполненные валы, на которых размещены подшипниковые опоры пустотелых сателлитных валов с шестернями и косыми кривошипами.

Поставленная задача в части механизма качания решается также тем, что цапфа может содержать пустотелую центральную втулку, скрепленную с выходным валом, радиальную стенку и наружную цилиндрически подобную часть, а сателлитные валы с шестернями и косыми кривошипами установлены в подшипниковых опорах, размещенных в центральной втулке и наружной части цапфы.

Поставленная задача в части механизма качания решается также тем, что сателлитные валы могут быть установлены в подшипниковых опорах цапфы параллельно выходному валу, на каждом сателлитном валу установлена цилиндрическая сателлитная шестерня, введенная в зацепление с закрепленной на корпусе шестерней внутренним или внешним зацеплением, и на каждом сателлитном валу эксцентрично оси вала выполнено колено вала, причем ось колена параллельна оси подшипниковых опор сателлитных валов, а эти опоры установлены в радиальных стенках цапфы, которая содержит помимо этих стенок пустотелую центральную втулку, скрепленную с выходным валом, при этом на колене каждого сателлитного вала установлен в подшипниковой опоре промежуточный элемент, кинематически связывающий блок лопастей с коленом вала.

Поставленная задача в части механизма качания решается также тем, что промежуточный элемент может быть выполнен в виде шатуна, одна подшипниковая опора которого закреплена на колене сателлитного вала, а вторая на штыре, закрепленном на блоке лопастей, причем ось штыря параллельна оси выходного вала.

Поставленная задача в части механизма качания решается также тем, что промежуточный элемент может быть выполнен в виде скользящей опоры, перемещающейся в радиальном направлении в направляющих, закрепленных на блоке лопастей.

Поставленная задача решается также тем, что в узле уплотнительных элементов лопастей роторно-лопастного двигателя, содержащем уплотнительные пластины, помещенные в прорези лопасти и поджимаемые к внутренней цилиндрической поверхности корпуса двигателя, согласно изобретению пластины выполнены биметаллическими, а соединение материалов пластин с разными коэффициентами линейного расширения осуществлено вдоль прорези лопасти в радиальном направлении.

При этом в лопасти может быть выполнено несколько рядов прорезей для уплотнительных пластин, охватывающих внешнюю цилиндрическую, торцевую и внутреннюю цилиндрическую поверхности лопасти, причем в каждом ряду пластины составлены из нескольких частей, а стыки между частями пластин в рядах прорезей разнесены между собой.

Поставленная задача решается также тем, что в подшипниковой опоре механизма качания лопастей роторно-лопастного двигателя, содержащей втулку, внутри которой размещена шейка вала, при этом в опоре выполнены каналы для подвода смазки, согласно изобретению по краям шейки вала выполнены кольцевые уплотнения, а между ними выполнены продольные уплотнения, причем смазка подведена в сектора, ограниченные кольцевыми и продольными уплотнениями.

При этом при постоянной по направлению нагрузке на вал смазка в сектора поступает по каналам во втулке в направлении к оси вала, совпадающем с направлением действия силы на вал, при знакопеременной нагрузке смазка в сектора поступает по каналам, выполненным во втулке или/и в шейке вала, причем в этих каналах установлены обратные клапаны.

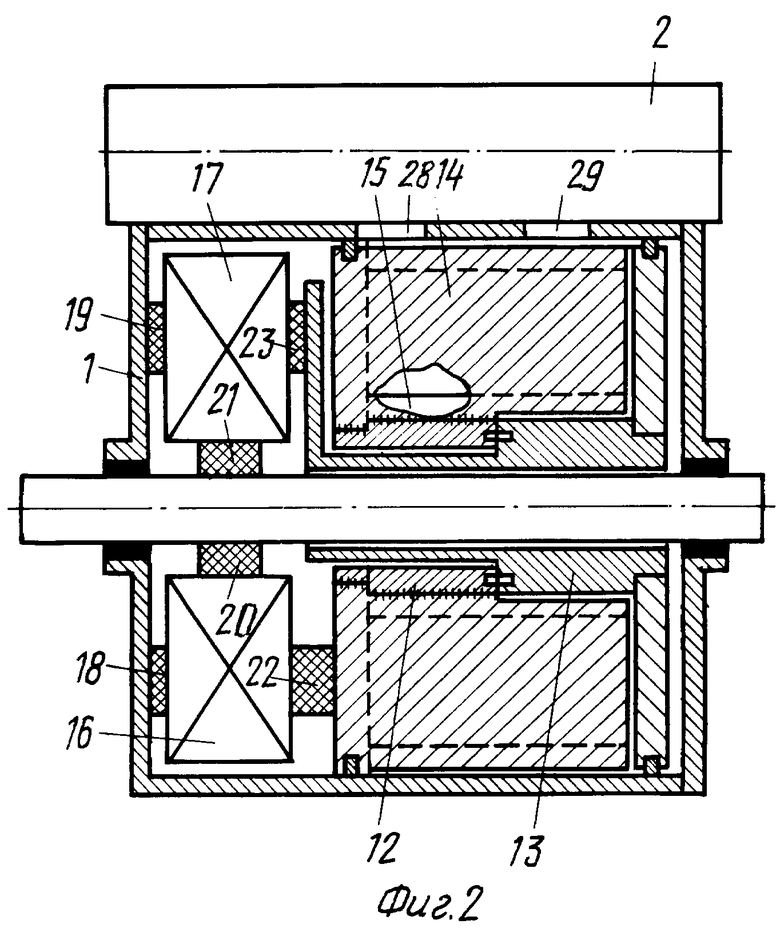

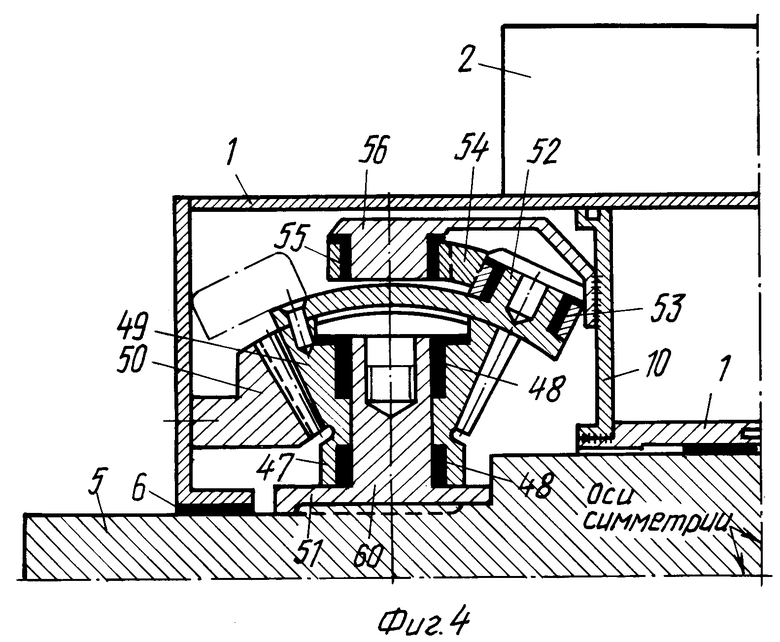

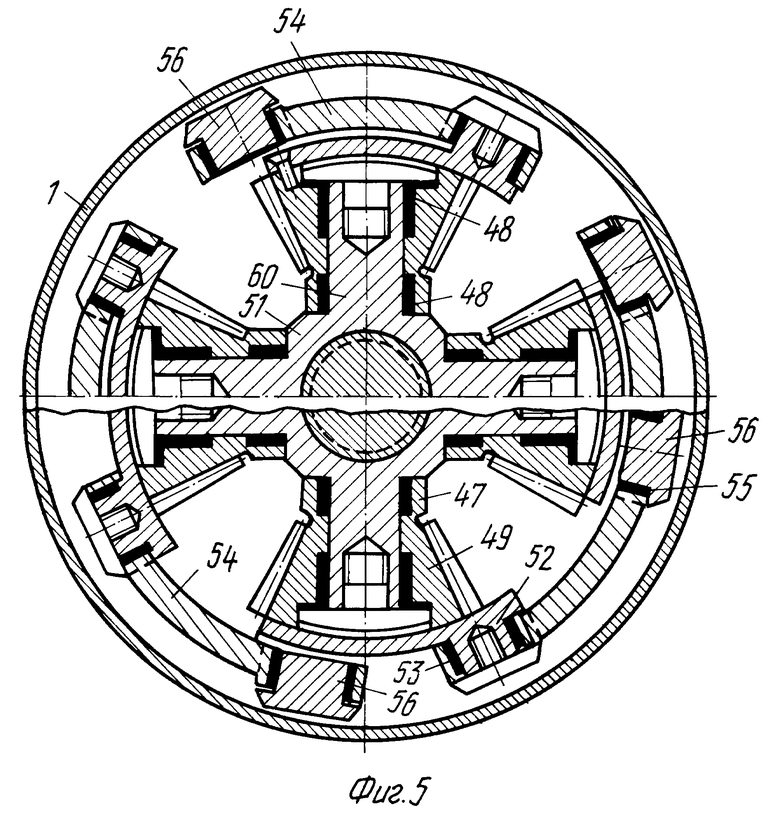

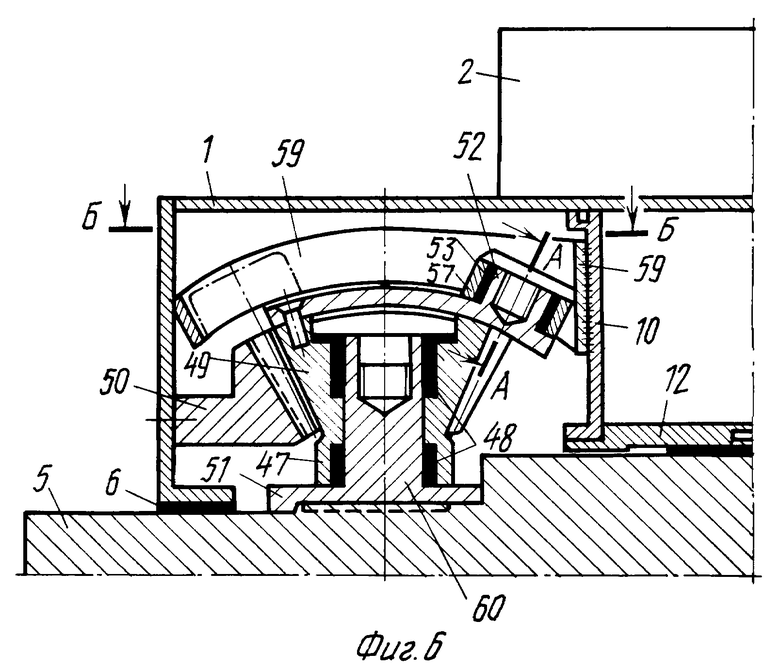

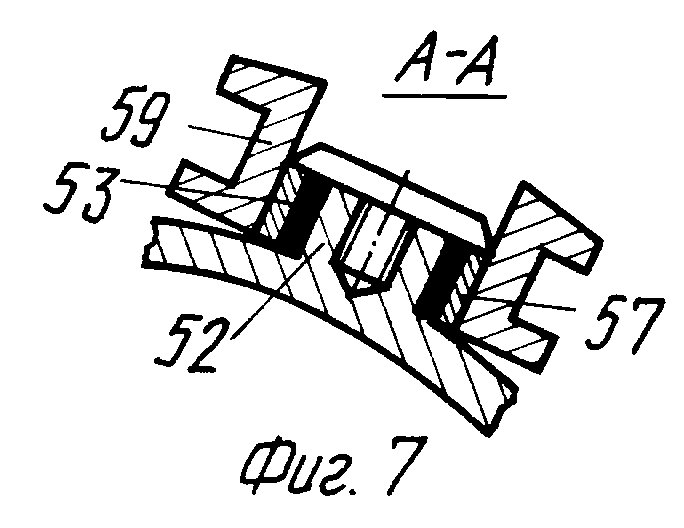

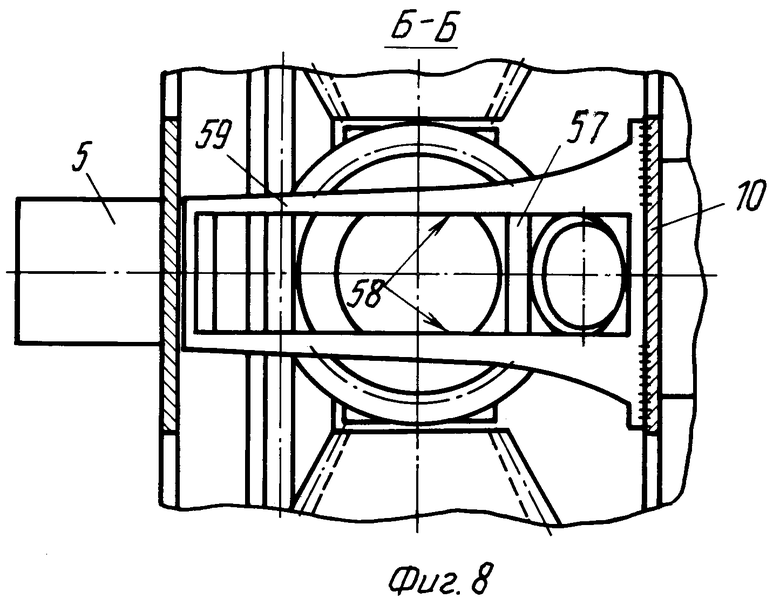

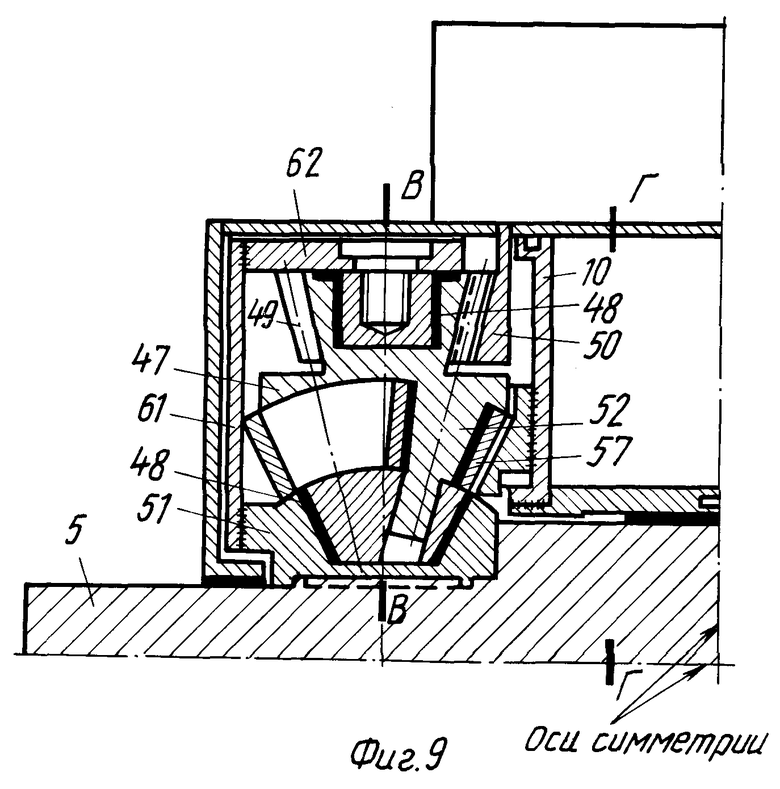

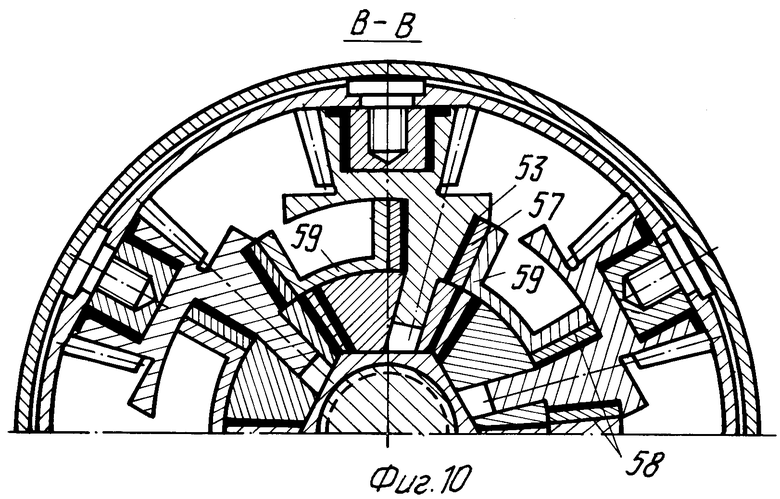

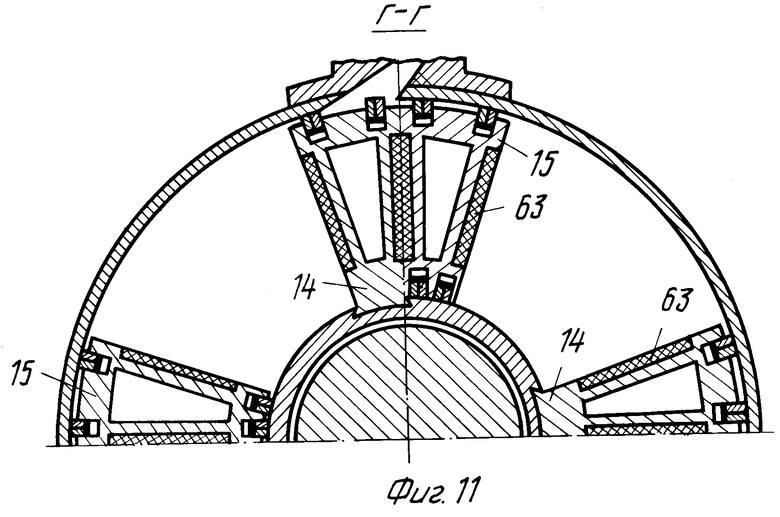

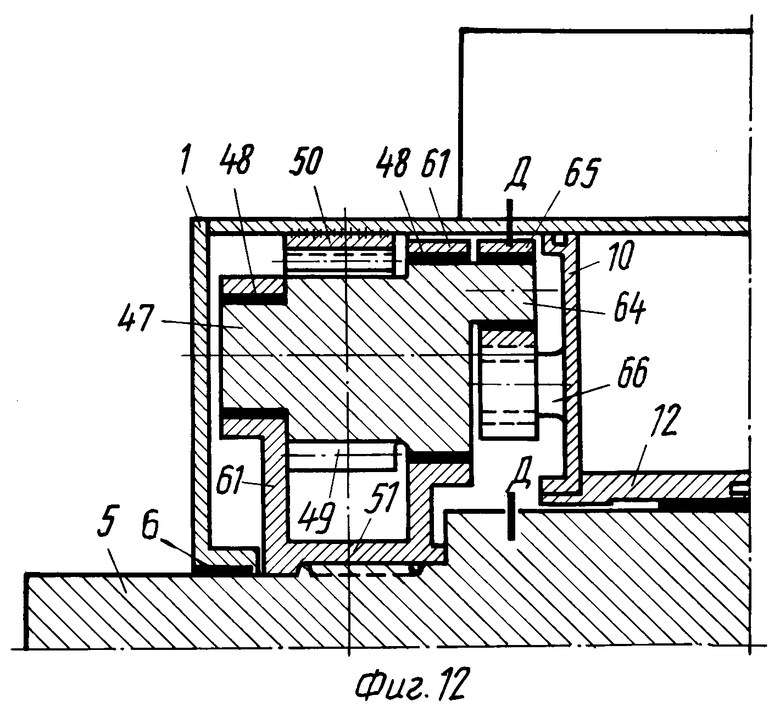

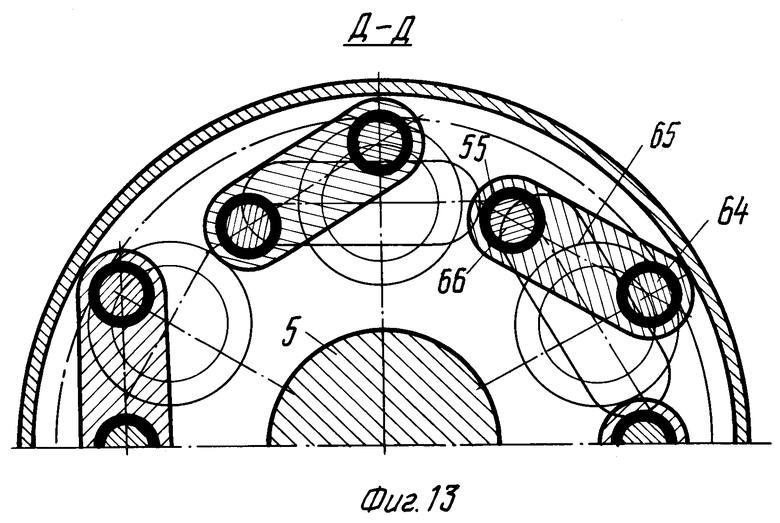

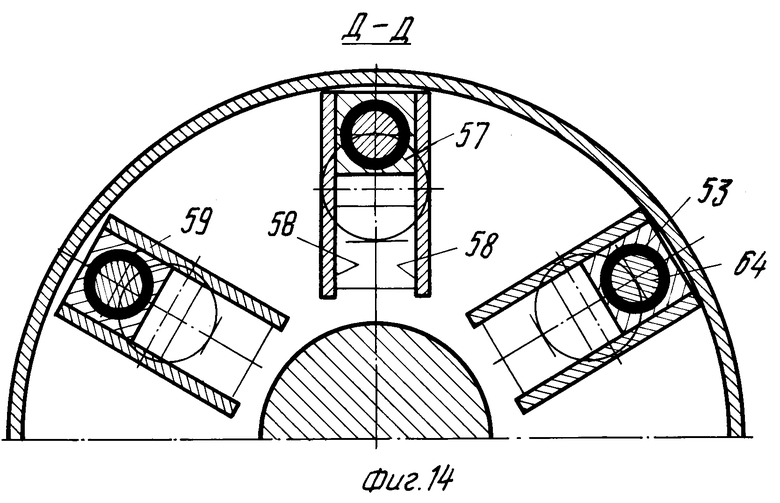

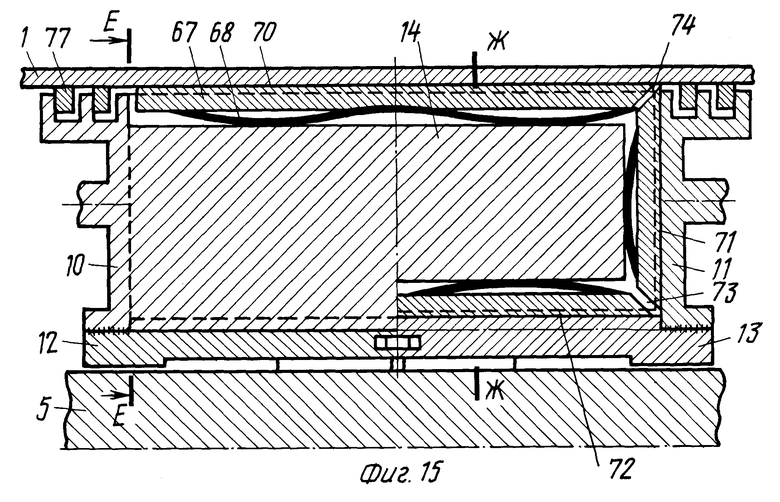

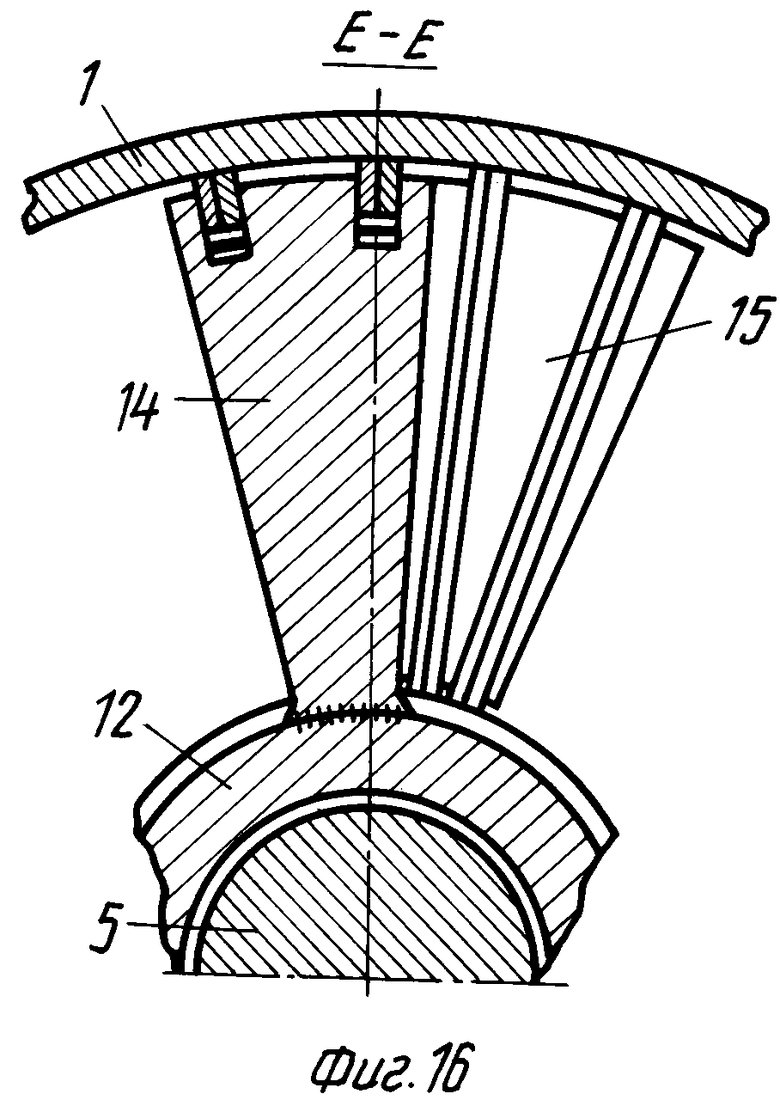

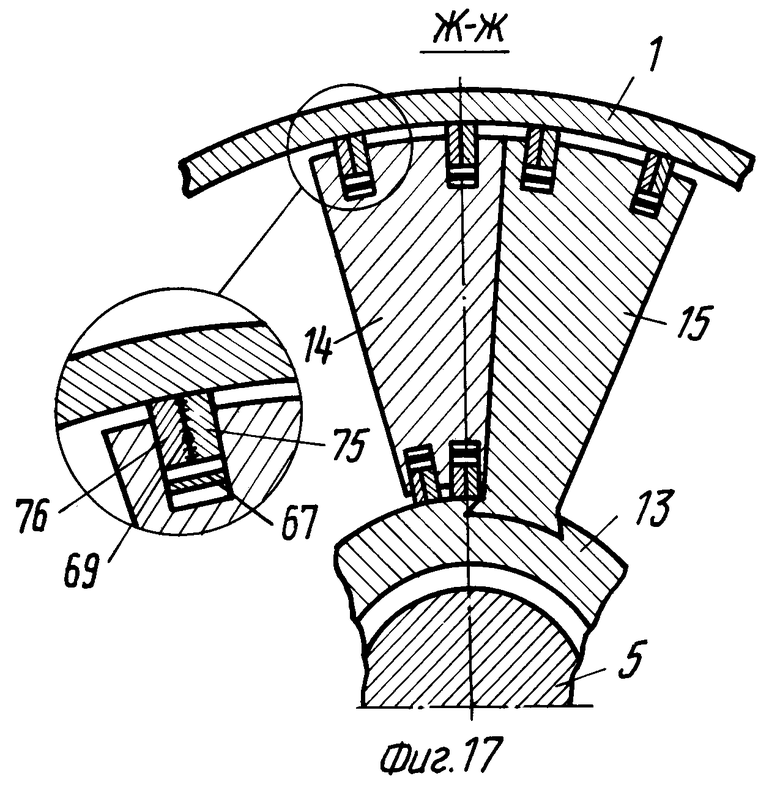

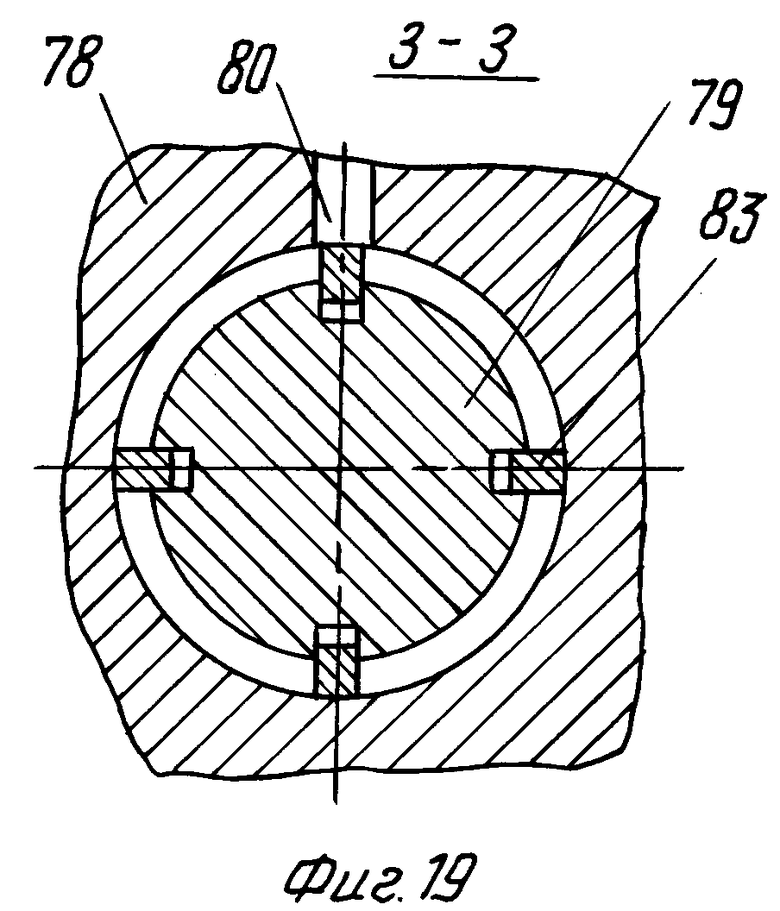

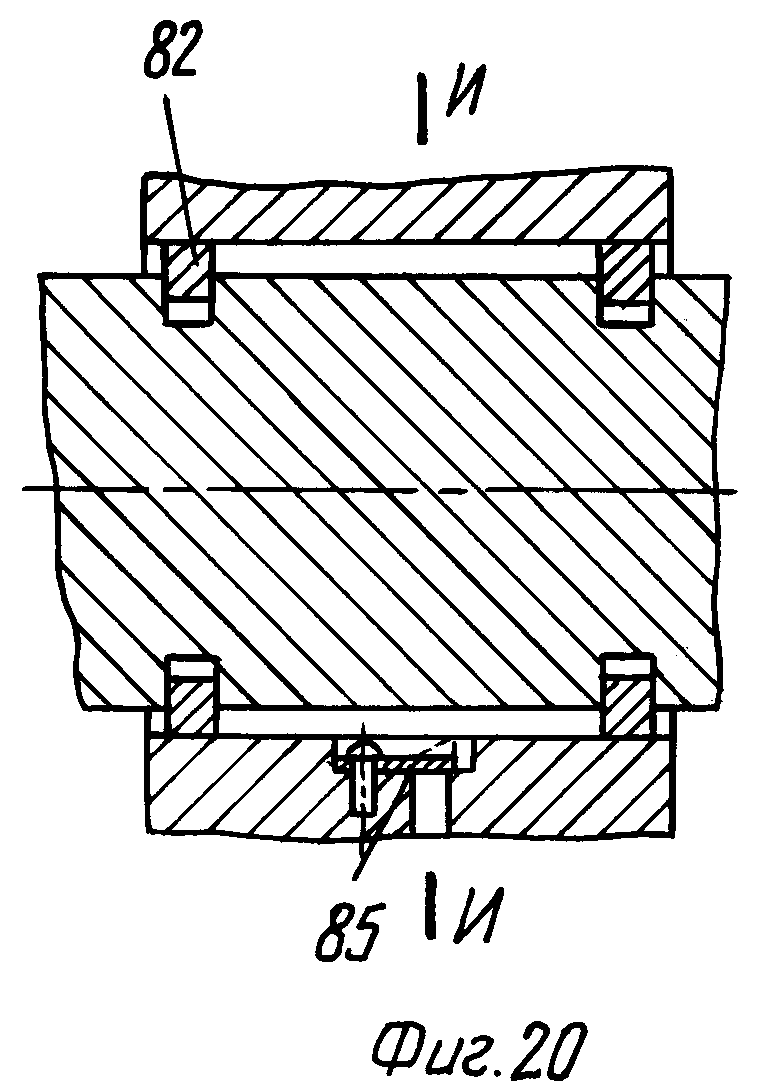

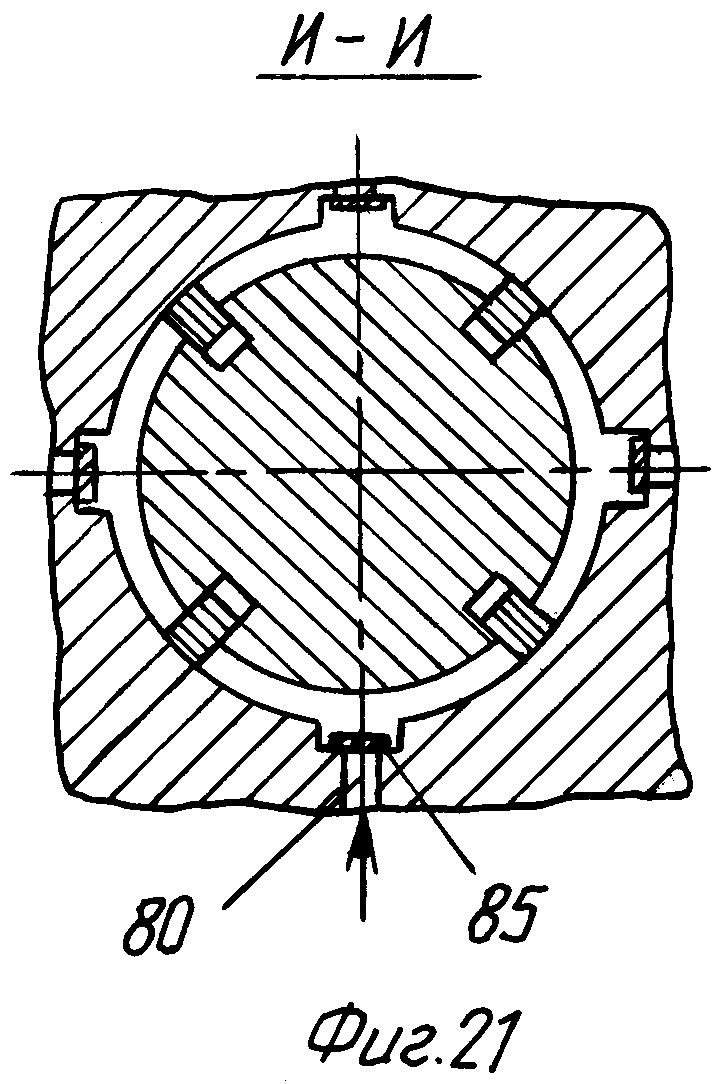

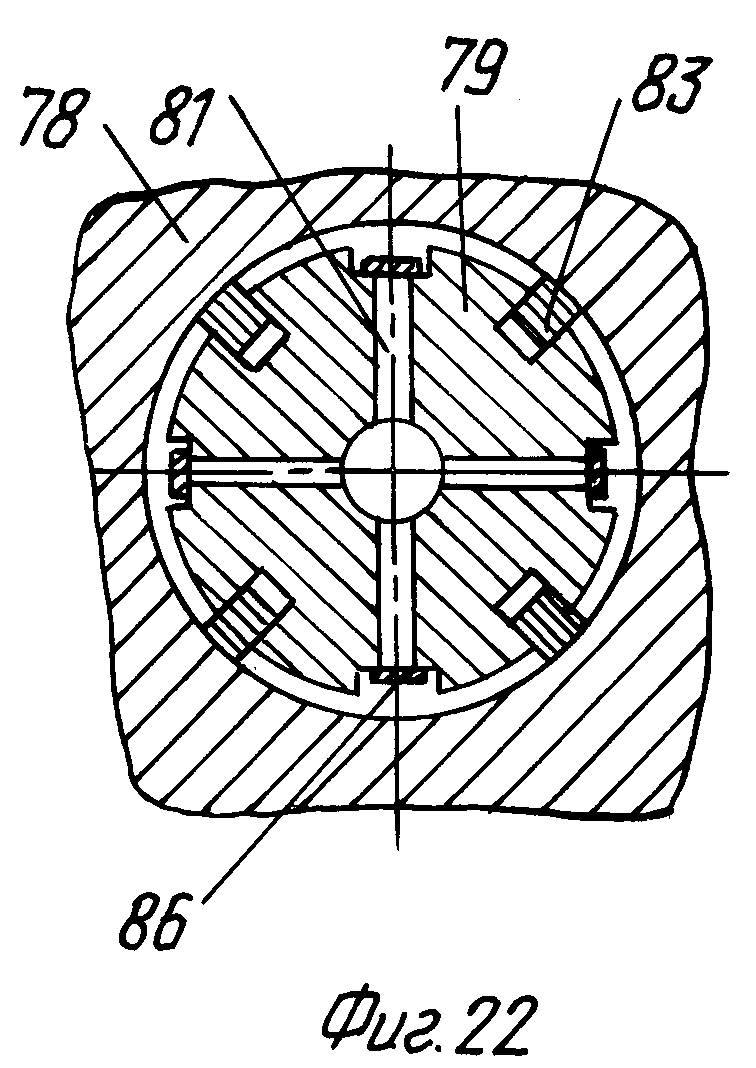

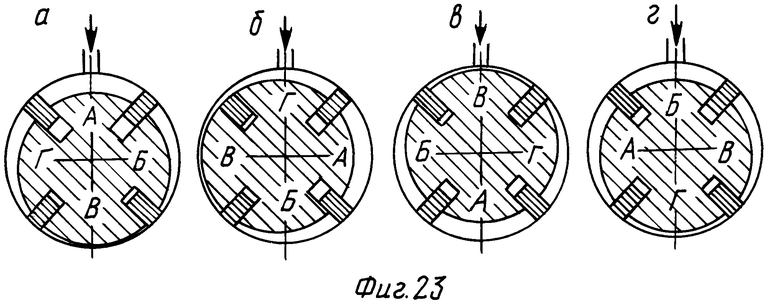

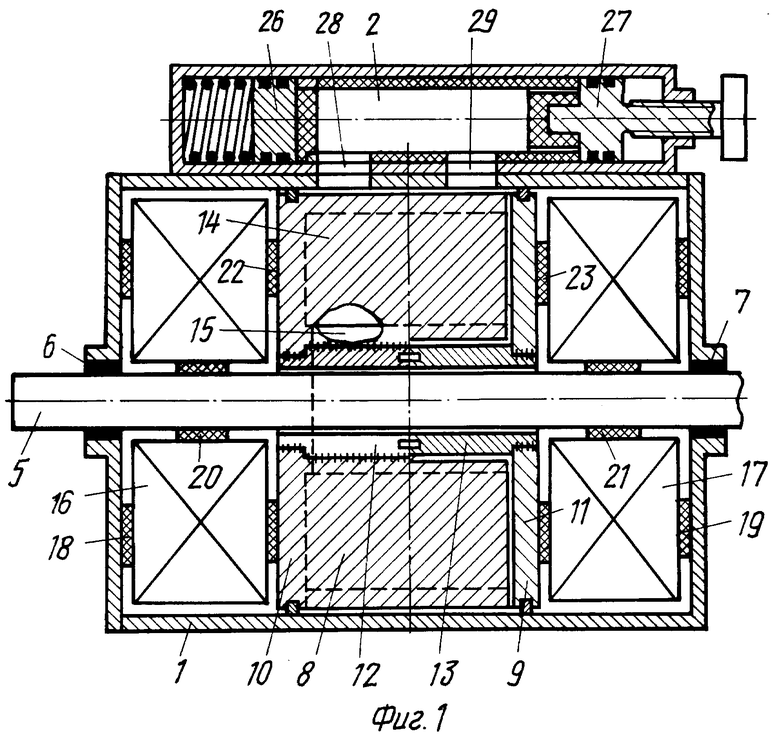

На фиг. 1 представлен продольный разрез двигателя с двумя механизмами качания лопастей, размещенными с разных сторон от блоков лопастей; на фиг. 2 - то же с размещением механизмов качания лопастей с одной стороны от блоков лопастей; на фиг. 3 - поперечный разрез двигателя; на фиг. 4 - компоновочная схема механизма качания лопастей с сферическими шатунами и цапфой, выполненной в виде крестовины; на фиг. 5 - поперечный разрез фиг. 4; на фиг. 6 - схема механизма качания лопастей с скользящей опорой и цапфой, выполненной в виде крестовины; на фиг. 7 - сечение фиг. 6 по А-А; на фиг. 8 - разрез фиг. 6 по Б-Б; на фиг. 9 - схема механизма качания лопастей с скользящей опорой и цапфой, содержащей радиальную стенку при iш=4; на фиг. 10 - разрез фиг. 9 по В-В; на фиг. 11 - разрез фиг. 9 по Г-Г; на фиг. 12 - схема механизма качания лопастей с цилиндрическими шестернями при iш=4; на фиг. 13 - разрез фиг. 12 по Д-Д (вариант 1); на фиг. 14 - разрез фиг. 12 по Д-Д (вариант 2); на фиг. 15 - компоновочная схема узла уплотнительных элементов; на фиг. 16 - разрез фиг. 15 по Е-Е; на фиг. 17 - разрез фиг. 15 по Ж-Ж; на фиг. 18 - конструктивная схема подшипниковой опоры; на фиг. 19 - разрез фиг. 18 по З-З; на фиг. 20 - вариант конструктивной схемы подшипниковой опоры; на фиг. 21 - разрез фиг. 20 по И-И; на фиг. 22 - другой вариант конструктивной схемы подшипниковой опоры; на фиг. 23, а), б), в), г) - схема работы подшипниковой опоры; на фиг. 24 - схема работы двигателя при iш=2; на фиг. 25 - схема работы двигателя при iш= 4; на фиг. 26, а), б), в), г), д) - схема работы соединений между рабочими камерами; на фиг. 27, а), б), в), г), д) - кинематические зависимости в графической форме; на фиг. 28 - диаграммы давлений в рабочих камерах двигателя; на фиг. 29 - график моментов от газодинамических сил; на фиг. 30 - диаграмма давлений в рабочих камерах при перепуске газов; на фиг. 31 - диаграммы давлений при подключении газовой емкости к зоне сжатия; на фиг. 32, а), б) - расчетный пример рабочих диаграмм давлений и моментов при штатной работе двигателя.

В первом варианте роторно-лопастной двигатель внутреннего сгорания содержит корпус 1, камеру сгорания 2, выхлопной 3 и всасывающий 4 патрубки, выходной вал 5 с подшипниковыми опорами 6 и 7, два неравномерно вращающихся блока лопастей 8 и 9, включающие боковые крышки 10 и 11, центральные втулки 12 и 13 и лопасти 14 и 15 соответственно с узлами уплотнительных элементов лопастей, механизмы качания лопастей 16 и 17, кинематически связанные с корпусом связями 18 и 19, выходным валом связями 20 и 21 и блоками лопастей связями 22 и 23 соответственно. Кинематическая связь механизмов качания лопастей с корпусом выполнена в виде зубчатого зацепления шестерен, закрепленных на корпусе и по крайней мере одном сателлитном валу механизма качания лопастей. В корпусе образованы рабочие камеры A, Б, B, Г (фиг. 3) переменного объема с зонами расширения (камеры А, В) и зонами сжатия (камеры Б, Г) в зависимости от угла поворота выходного вала 5. При этом в зонах расширения (в зонах увеличения объема рабочих камер) осуществляется цикл расширения продуктов сгорания (камера А) или цикл всасывания (камера В), а в зонах сжатия (в зонах уменьшения объема рабочих камер) осуществляется цикл сжатия рабочей смеси (камера Г) или цикл выхлопа (камера Б).

Возможны и другие варианты конструктивного исполнения блоков лопастей (на фиг. не показано). Например, лопасти, выполненные совместно с боковыми крышками, могут быть не связаны с центральными втулками, в этом случае центральная втулка является единой для обоих блоков лопастей. Возможно изготовление лопастей совместно с центральными втулками, связанными с механизмами качания лопастей, при этом вместо боковых крышек блоков лопастей ограничение рабочих объемов обеспечивается радиальными перегородками корпуса. Возможно изготовление одного блока лопастей совместно с центральной втулкой, кинематически связанной с одним механизмом качания лопастей, а изготовление другого блока лопастей возможно совместно с двумя боковыми крышками, кинематически связанными с другим механизмом качания лопастей.

Возможна также жесткая или упругая связь одного из блоков лопастей непосредственно с выходным валом, а другого блока лопастей - с единственным механизмом качания лопастей, который может содержать только один сателлитный вал.

Связь механизмов качания лопастей с выходным валом может быть жесткой, например, с помощью шлицевого соединения, или упругой с помощью механических или гидравлических упругих муфт.

Рабочие камеры, заполненные после всасывания рабочей смесью (в том числе воздухом) и находящиеся в конце цикла всасывания - начале цикла сжатия (камера В на фиг. 3 в положении лопастей, показанных штрихпунктирными линиями), связаны соединительным каналом 24 с рабочими камерами, находящимися в конце цикла расширения - начале цикла выхлопа (камера А на фиг. 3 в положении лопастей, показанных штрихпунктирными линиями), причем в соединительном канале 24 установлен клапан 25, открывающийся при давлении газов в канале большем давления выхлопа продуктов сгорания.

В камере сгорания 2 может быть выполнен цилиндрический участок, в котором установлен поршень 26, поджимаемый с одной стороны к упору пружиной или/и сжатым газом и демпфирующий высокое давление в камере. В камере сгорания может быть выполнен другой цилиндрический участок, в котором установлен поршень 27, перемещаемый, например, винтовым механизмом с возможностью изменения рабочего объема камеры сгорания. Камера сгорания может быть соединена с зоной сжатия каналом 28 и с зоной расширения каналом 29, при вращении лопастей эти каналы последовательно перекрываются наружной цилиндрической поверхностью лопасти. Кроме того, камера сгорания может быть соединена с зоной расширения каналом 30 через предохранительный клапан 31 и оснащена электроискровой свечой или свечой накаливания 32 и форсункой 33.

Роторно-лопастной двигатель содержит также топливную и масляную системы, электроагрегаты, систему охлаждения, обеспечивающую подачу охлажденной жидкости в пустотелый выходной вал, затем в центральные втулки, в лопасти, в боковые крышки лопастей, в рубашки корпуса и камеры сгорания и в радиатор охлаждения (на фиг. не показано).

Соединение рабочих камер с помощью соединительного канала 24 осуществляется в пределах 10-20% продолжительности циклов, причем в канале 24 дополнительно установлена дроссельная заслонка (на фиг. не показана). Соединительный канал 24 может быть связан с выхлопным патрубком 3 с помощью регулируемого клапана 34, который оснащен, например, приводным эксцентриком 35 с возможностью изменения усилия поджатия пружиной 36 клапана к своему седлу в зависимости от частоты вращения выходного вала, а привод эксцентрика выполнен, например, в виде центробежного регулятора.

Второй вариант двигателя отличается тем, что рабочие камеры, находящиеся в зоне сжатия в середине цикла сжатия (камера Г фиг. 3), соединены вспомогательным каналом с соседними рабочими камерами (камеры А или В фиг. 3), разделенными лопастями и находящимися в зоне расширения в середине цикла расширения (камера А) или/и всасывания (камера В).

Вспомогательный канал 37 может быть выполнен в блоке лопастей и в нем установлен перепускной клапан 38, поджимаемый к своему седлу пружиной 39 и инерционным грузом 40.

Вспомогательный канал может быть выполнен в виде радиальной проточки на внутренней поверхности корпуса, длина которой больше ширины лопастей (на фиг. 3 проточка над наружной частью верхней лопасти 14 или/и над наружной частью левой лопасти 15 не показана).

Вспомогательный канал может быть выполнен в виде газопровода 41 или/и 43, закрепленного на корпусе.

Во вспомогательном канале 41 или/и 43 может быть установлена регулируемая заслонка 42 или/и 44 соответственно, также заслонка может быть установлена в канале З7 и проточке (на фиг. не показано).

Третий вариант роторно-лопастного двигателя отличается тем, что рабочие камеры, находящиеся в зоне сжатия во второй половине цикла сжатия (камера Г фиг. 3), связаны газовым каналом 45 в пределах углового интервала поворота выходного вала с установленной на корпусе газовой емкостью 46, причем в газовой емкости может быть выполнен цилиндрический участок, в котором установлен поршень, перемещаемый, например, винтовым механизмом с возможностью изменения рабочего объема газовой емкости (на фиг. не показано), а в канале 45 может быть установлен дроссель (на фиг. не показано).

Четвертый вариант роторно-лопастного двигателя отличается тем, что передаточное отношение закрепленных на сателлитных валах шестерен к шестерне, закрепленной на корпусе, равно четному числу iш, равному двум и более, при этом число лопастей в каждом блоке лопастей равно тому же числу, а число комплектов, состоящих из камеры сгорания, выхлопного и всасывающего патрубков, равно iш/2, и эти комплекты установлены на корпусе на угловом расстоянии 720o/iш.

Механизм качания лопастей роторно-лопастного двигателя может быть выполнен в нескольких вариантах (фиг. 4-14), при этом состав элементов механизма не меняется, а некоторые элементы между вариантами отличаются по конструктивному исполнению.

Механизм качания лопастей содержит сателлитные валы 47, размещенные в подшипниковых опорах 48, связанных с выходным валом 5, причем каждый сателлитный вал снабжен сателлитной шестерней 49, связанной зубчатым зацеплением с шестерней 50, закрепленной на корпусе 1 двигателя и кинематически связан с блоками лопастей двигателя, причем подшипниковые опоры 48 сателлитных валов 47 установлены в одной (фиг. 2) или нескольких (фиг. 1) пустотелых цапфах 51, внутри которых размещен выходной вал, а цапфы с сателлитными валами размещены с одной (фиг. 2) или двух сторон (фиг. 1) от блоков лопастей в кольцеобразных полостях корпуса двигателя относительно выходного вала.

В первом варианте конструктивного исполнения (фиг. 4-11) сателлитные валы 47 установлены в подшипниковых опорах 48 цапфы 51 перпендикулярно выходному валу, шестерни 49 и 50 выполнены коническими, при этом часть каждого сателлитного вала выполнена в виде косого кривошипа 52, причем ось косого кривошипа проходит через точку пересечения осей подшипниковых опор 48 сателлитных валов с осью выходного вала, а на косом кривошипе установлен в подшипниковой опоре 53 промежуточный элемент, кинематически связывающий блок лопастей с кривошипом.

Промежуточный элемент может быть выполнен в виде сферического шатуна 54 (фиг. 5), одна подшипниковая опора 53 которого закреплена на косом кривошипе 52, а вторая 55 - на кронштейне 56, закрепленным на блоке лопастей, причем оси опор 53 и 55 шатуна 54 проходят через точку пересечения осей подшипниковых опор 48 сателлитных валов 47 с осью выходного вала.

Промежуточный элемент может быть выполнен в виде скользящей опоры 57 (фиг. 6-11), перемещающейся вдоль выходного вала в направляющих 58 кронштейнов 59, закрепленных на блоке лопастей.

В качестве скользящей опоры может быть использовано "Устройство обеспечения режима жидкостного трения поступательной пары скольжения" (RU, C1, 2090798).

На фиг. 5, 6 iш= 2, цапфа 51 выполнена в виде крестовины, содержащей пустотелую центральную втулку, скрепленную с выходным валом, и радиально выполненные валы 60, на которых размещены подшипниковые опоры 48 пустотелых сателлитных валов 47 с шестернями 49 и косыми кривошипами 52.

На фиг. 9-11 цапфа 51 содержит пустотелую центральную втулку, скрепленную с выходным валом, радиальную стенку 61 и наружную цилиндрически подобную часть 62, а сателлитные валы 47 с шестернями 49 и косыми кривошипами 52 установлены в подшипниковых опорах 48, размещенных в центральной втулке и наружной части 62 цапфы.

Возможны и другие схемы установки подшипниковых опор на сателлитных валах. Например, размещение подшипниковых опор между сателлитной шестерней и косым кривошипом, консольное закрепление радиальных валов на наружной части цапфы для пустотелого сателлитного вала по аналогии с фиг. 4, 5, 6 (на фиг. не показано).

Возможно размещение сателлитных валов обоих механизмов качания лопастей в одной цапфе с одной стороны от рабочих камер, а кинематическая связь удаленного от цапфы блока с сателлитными валами осуществляется с помощью центрального промежуточного элемента (фиг. 2), связывающего центральную втулку удаленного от цапфы блока лопастей с радиальным секториальным элементом, на котором установлены кронштейны связи с сателлитными валами (на фиг. не показано). При этом косые кривошипы сателлитных валов разных блоков лопастей установлены в противофазе.

На фиг. 11 в каждом блоке лопастей содержится по четыре лопасти 14 и 15 соответственно при iш= 4. Боковые стенки лопастей покрыты теплоизолирующим материалом 63. Для герметизации рабочих камер лопасти оснащены узлом уплотнительных элементов. При упомянутом передаточном отношении и скользящей опоре возможна установка до шести сателлитных валов в каждом из двух механизмов качания лопастей, при этом сателлитные валы и промежуточные элементы установлены в малогабаритных подшипниковых опорах высокой несущей способности, допускающие значительные технологические погрешности взаимной установки сателлитных валов.

Во втором варианте конструктивного исполнения (фиг. 14) механизма качания лопастей сателлитные валы 47 установлены в подшипниковых опорах 48 цапфы 51 параллельно выходному валу, на каждом сателлитном валу 47 установлена цилиндрическая сателлитная шестерня 49, введенная в зацепление с закрепленной на корпусе шестерней 50 внутренним или внешним (на фиг. не показано) зацеплением, и на каждом сателлитном валу эксцентрично оси сателлитного вала выполнено колено 64 вала (аналог косого кривошипа 52), причем ось колена параллельна оси подшипниковых опор 48 сателлитных валов, а эти опоры установлены в радиальных стенках 61 цапфы 51, которая содержит помимо этих стенок пустотелую центральную втулку, скрепленную с выходным валом, при этом на колене каждого сателлитного вала установлен в подшипниковой опоре 53 промежуточный элемент, кинематически связывающий блок лопастей с коленом вала.

Промежуточный элемент может быть выполнен в виде шатуна 65 (аналог сферического шатуна 54), одна подшипниковая опора 53 которого закреплена на колене 64 сателлитного вала, а вторая 55 на штыре 66 (аналог кронштейна 56), закрепленном на блоке лопастей, причем ось штыря 66 параллельна оси выходного вала.

Промежуточный элемент может быть выполнен в виде скользящей опоры 57, перемещающейся в радиальном направлении в направляющих 58, выполненных в кронштейнах 59 и закрепленных на блоке лопастей.

Для обеспечения герметичности рабочих камер двигатель оснащен узлом уплотнительных элементов лопастей, который содержит уплотнительные пластины 67, помещенные в прорези лопасти и поджимаемые к внутренней цилиндрической поверхности корпуса двигателя, например пластинчатыми пружинами 68, причем пластины выполнены биметаллическими, а соединение 69 материалов пластин с разными коэффициентами линейного расширения осуществлено вдоль прорези лопасти в радиальном направлении.

В каждой лопасти выполнено несколько рядов прорезей для уплотнительных пластин, охватывающих внешнюю цилиндрическую 70, торцевую 71 и внутреннюю цилиндрическую 72 поверхности лопасти, причем в каждом ряду пластины составлены из нескольких частей, а стыки 73 и 74 между частями пластин в рядах прорезей разнесены между собой.

В качестве материалов для биметаллических пластин могут быть использованы, например, сталь для одной половины 75 пластины и медный сплав (бронза) для другой половины 76 пластины.

Радиальные уплотнения боковых крышек лопастей могут быть выполнены с помощью разрезных уплотнительных колец 77. Для увеличения долговечности внутренней поверхности корпуса покрытие этой поверхности должно быть более износоустойчивое, чем покрытие уплотнительных пластин или колец. Для увеличения износоустойчивости трущихся поверхностей могут быть применены гладкое или пористое хромирование, напыление молибдена в вакууме, поверхностное покрытие керамикой или пирографитом и т.п.

Для реализации вышеизложенных технических решений по механизму качания лопастей (см., например, фиг. 9) применены малогабаритные подшипниковые опоры с использованием подшипников скольжения, работающих в режиме жидкостного трения при больших удельных нагрузках (более 250 кг/см2).

В механизме качания лопастей двигателя установлена подшипниковая опора, содержащая втулку 78 (фиг. 18-22), внутри которой размещена шейка вала 79 (трущаяся во втулке часть вала), при этом во втулке и в шейке вала выполнены каналы 80 и 81 соответственно для подвода смазки, а по краям шейки вала выполнены кольцевые уплотнения 82, и между ними выполнены продольные уплотнения 83, причем смазка подведена в сектора, ограниченные кольцевыми и продольными уплотнениями через каналы 80 или/и 81.

Кольцевые уплотнения могут быть выполнены в шейке вала (фиг. 18-21) или во втулке (на фиг. не показано). Продольные уплотнения также могут быть выполнены в шейке вала (фиг. 18-22) или во втулке (на фиг. не показано).

Продольные уплотнения прижимаются к трущимся поверхностям, например, с помощью пластичных пружин 84.

При действии на вал силы F в неизменном направлении смазка в сектора поступает по каналам 80 во втулке в направлении к оси вала, совпадающим с направлением действия силы F на вал.

При знакопеременных по направлению нагрузках смазка в сектора поступает по радиальным каналам 80 или 81, выполненным во втулке или/и в шейке вала соответственно, причем в этих каналах установлены обратные клапаны 85 и 86 соответственно, например, пластинчатые.

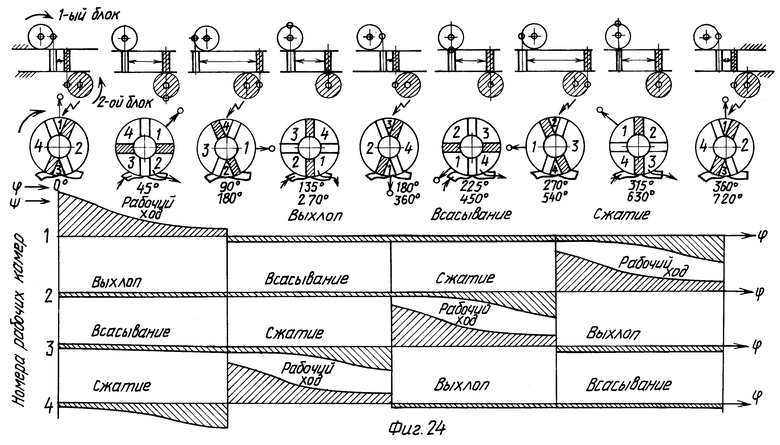

Роторно-лопастной двигатель внутреннего сгорания работает следующим образом. Схема работы двигателя при передаточном отношении сателлитных шестерен к неподвижным шестерням iш=2 представлена на фиг. 24. На схеме условно показаны сателлитные шестерни с точкой привязки лопастей к кривошипу, показано положение лопастей и соответствующие рабочие циклы по рабочим камерам при изменении угла поворота выходного вала ϕ от 0 до 360o с интервалом 45o и угла поворота сателлитной шестерни ψ от 0 до 720o с интервалом 90o.

Полный цикл изменения объемов рабочих камер осуществляется при повороте сателлитной шестерни на 180o, при этом при iш = 2 выходной вал поворачивается на 90o. При двух лопастях в каждом блоке лопастей все четыре рабочие камеры совершают все четыре рабочих цикла за один оборот выходного вала, что эквивалентно четырехцилиндровому двигателю "классической" схемы с частотой вращения коленчатого вала (аналога сателлитных валов) в два раза (в iш раз) большей частоты вращения выходного вала.

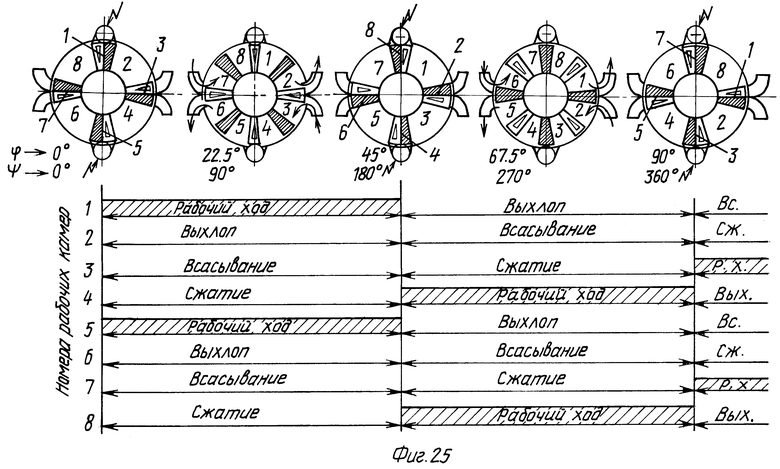

На фиг. 25 представлена схема работы двигателя с четырьмя лопастями в каждом блоке лопастей при iш = 4 в диапазоне угла поворота выходного вала ϕ от 0 до 90o с шагом 22,5o и угла поворота сателлитной шестерни ψ от 0 до 360o с шагом 90o соответственно. Полный цикл изменения объемов рабочих камер осуществляется при повороте сателлитной шестерни на 180o, при этом при iш = 4 выходной вал поворачивается на 45o и за один оборот выходного вала в каждой из восьми рабочих камер совершается восемь тактов изменения объема или два полных цикла четырехтактного двигателя, что эквивалентно двум синхронно работающим четырехцилиндровым двигателям "классической" схемы с частотой вращения коленчатого вала (аналога сателлитных валов), в четыре раза (в iш раз) большей частоты вращения выходного вала.

При iш = 4 на корпусе устанавливаются два комплекта камер сгорания, всасывающего и выхлопного патрубков.

При iш = 6 два полных оборота сателлитной шестерни осуществляются при повороте выходного вала на 120o, т.е. при шести лопастях в каждом блоке лопастей в каждой из двенадцати рабочих камер за один оборот выходного вала осуществляются три полных цикла четырехтактного двигателя, что эквивалентно трем синхронно работающим четырехцилиндровым двигателям "классической" схемы с частотой вращения коленчатого вала (аналога сателлитных валов), в шесть раз (в iш раз) большей частоты вращения выходного вала. При этом на корпусе устанавливаются три комплекта камер сгорания, всасывающего и выхлопного патрубков.

В общем случае на корпусе установлено iш/2 комплектов камеры сгорания и патрубков, которые разнесены по углу на 720o/iш, двигатель будет эквивалентен iш/2 синхронно работающим двигателям с четырьмя цилиндрами "классической" схемы, при этом продолжительность одного цикла изменения объема рабочих камер будет равна 180o/iш поворота выходного вала.

Конструкторские проработки (проведенные для iш = 2 и 4, например, фиг. 9-11) показали, что объем рабочих камер составляет ≈ 0,5 от внутреннего объема корпуса, половину внутреннего объема занимают центральная втулка и лопасти. Однако свободный объем используется для двух соседних рабочих камер, кроме того этот объем используется iш раз за один оборот выходного вала, поэтому эквивалентный объем рабочих камер, сравнимый с объемом двигателя "классической" схемы, равен ≈ 0,5 х 2iш, при iш = 2 эквивалентный объем рабочих камер составляет 2 - 2,5 физического объема корпуса камер, при iш = 4 эквивалентный объем рабочих камер составляет 4 - 4,5 физического объема, что совместно с малыми габаритами механизмов качания лопастей обеспечивает малые габариты двигателя в целом.

Анализ фиг. 24, 25 показывает, что при рассмотрении рабочих циклов роторно-лопастного двигателя достаточно ограничиться одним циклом работы, 90o угла поворота выходного вала при iш = 2, 45o - при iш = 4 и т.п. Последующие циклы полностью повторяются, один цикл соответствует углу поворота сателлитной шестерни, равному 180o. Однако, если рассматривать суммарно газодинамические и инерционно-вращательные нагрузки из-за неравномерного вращения блоков лопастей, полная повторяемость нагрузок через 180o угла поворота сателлитной шестерни будет осуществляться только для механизма качания лопастей с коническими шестернями и поступательной парой скольжения (фиг. 6-11). При других схемах механизма качания лопастей полная повторяемость нагрузок будет осуществляться через 360o угла поворота сателлитной шестерни. Однако это различие не принципиально для сущности изобретения, дальнейшее рассмотрение кинематики и газодинамики двигателя проведено для такта 180o с коническими шестернями и поступательной парой скольжения.

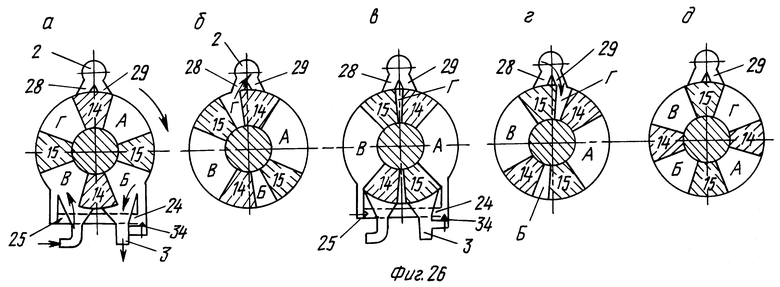

На фиг. 26а) в камере А осуществляется расширение, в камере Б - выхлоп, в камере В - всасывание, в камере Г - сжатие. Верхняя лопасть 14 перекрывает газопроводы 28 и 29 и изолирует камеру сгорания 2 от рабочих камер. При дальнейшем повороте (фиг. 26б)) верхняя лопасть 14 открывает газопровод 28 и сжатая рабочая смесь поступает из камеры Г в камеру сгорания 2, при этом газопровод 29 перекрыт верхней лопастью 14. В положении минимального объема камеры (фиг. 26в)) газопровод 28 будет закрыт лопастью 15, а газопровод 29 будет закрыт лопастью 14, осуществляется сгорание рабочей смеси в камере. Далее (фиг. 26г)) лопасть 14 открывает газопровод 29 и осуществляется переток продуктов сгорания в увеличивающуюся в объеме камеру Г, при этом газопровод 28 закрыт лопастью 15. Переток продолжается до закрытия лопастью 15 газопровода 29 (фиг. 26д)) после чего процесс, происходивший в камере Г, повторяется с рабочей камерой В.

При повышении в камере сгорания (фиг. 1) давления выше допустимого поршень 26 смещается влево, демпфируя высокое давление, при этом воздушная полость с пружиной за поршнем соединена газопроводом (на фиг. не показано) с зоной расширения, что обеспечивает отвод просочившихся из камеры сгорания газов через уплотнения поршня.

Для обеспечения оптимальных условий работы на различных режимах (карбюраторный запуск, форсирование при надуве и др.) предусмотрено изменение рабочего объема камеры сгорания. Увеличение объема камеры сгорания происходит при движении поршня 27 вправо (фиг. 1) за счет, например, винтового привода.

При аварийных режимах работы (например, при заклинивании клапана 34 (фиг. 3) и недостаточном ходе поршня 26) высокое давление стравливается в зону расширения по газопроводу 30 через предохранительный клапан 31.

На фиг. 26а) проникновению продуктов сгорания (фиг. 3) из камеры Б в камеру В по каналу 24 препятствует обратный клапан 25, открывающийся при давлении в канале 24, большем давления выхлопа. В положении лопастей, показанном на фиг. 26в), в камере А закончено расширение, в камере В закончено всасывание, нижняя лопасть 15 открывает канал 24, повышенное давление продуктов сгорания открывает клапан 25, продукты сгорания перетекают по каналу 24 в камеру В, обеспечивая предварительное сжатие и подогрев заполнившей камеру В рабочей смеси. Переток продолжается до того момента, пока давление в канале 24 не достигнет регулируемого давления открытия клапана 34, в этот момент канал 24 соединяется с выхлопным патрубком 3, давление в канале 24 падает, клапан 25 за счет давления в камере В и под действием пружины закрывается, оставшиеся продукты сгорания истекают из камеры А через выхлопной патрубок 3, а в камере В начинается сжатие рабочей смеси с перетекшими продуктами сгорания за счет кинематики механизма качания лопастей.

Для стационарных двигателей с постоянным режимом работы (например, дизель-электроагрегат) клапан 34 может отсутствовать, а оптимальные режимы предварительного сжатия и подогрева рабочей смеси за счет энергии продуктов сгорания могут быть обеспечены подбором величины проходного сечения канала 24, в том числе при дополнительной установке в канале 24 дроссельной заслонки (на фиг. не показано).

При закрытой заслонке 44 (фиг. 3) канал 43 не влияет на работу двигателя. При открытой заслонке 44 обеспечивается два режима работы - пусковой и экономичный. При пусковом режиме за счет перетока рабочей смеси или воздуха из рабочей камеры Г в рабочую камеру В (фиг. 3) снижается давление сжатия (степень сжатия), что уменьшает пусковой момент на выходном валу и в дизельном варианте двигателя позволяет подключить к всасывающему патрубку карбюратор, т.е. использовать двигатель в режиме карбюраторного "пускача" дизеля. По достижении двигателем оборотов холостого хода карбюратор отключается от всасывающего патрубка, заслонка 44 закрывается и двигатель начинает работать в штатном режиме. Возможен запуск двигателя при открытой заслонке 44 с применением впрыска легковоспламеняющегося топлива (например, эфира) непосредственно в камеру сгорания (без применения карбюратора) или во всасывающий патрубок при карбюраторном запуске.

Экономичный режим работы двигателя при открытой заслонке 44 достигается за счет снижения мощности при неполном заполнении рабочих камер рабочей смесью с сохранением давления конца сжатия при регулировке объема камеры сгорания поршнем 27. Аналогичный режим может быть достигнут и в двигателях "классической" схемы, если при значительном дросселировании в процессе всасывания уменьшить объем камеры сгорания, что приведет к эффекту увеличения степени расширения сгоревших газов с использованием дополнительной работы от этих газов при снижении давления выхлопа и шумности двигателя.

В процессе сжатия газодинамические силы, действующие на лопасти и механизмы качания лопастей, изменяются по политропической зависимости при изменении угла поворота сателлитного вала, а противодействующие этому инерционные силы изменяются по зависимости, близкой к синусоидальной, при этом суммарные силы достигают максимума в диапазоне 100 - 140o угла поворота сателлитной шестерни от начала сжатия-расширения. Использование газовой емкости 46, соединенной с зоной сжатия каналом 45, уменьшает суммарные силы. Установка в газовой емкости поршня, изменяющего объем емкости в зависимости от режима работы двигателя (числа оборотов выходного вала, внешней нагрузки, цикловой подачи топлива и др. ), позволяет оптимизировать характеристики двигателя (суммарные силы, тепловые потери и др.).

При закрытой заслонке 42 (фиг. 3) канал 41 не влияет на работу двигателя. В середине цикла расширения в камере А (фиг. 3) и сжатия в камере Г лопасть 14 открывает канал со стороны камеры Г, при открытом канале со стороны камеры А и при открытой заслонке 42 продукты сгорания перетекают из зоны расширения (камера А) в зону сжатия (камеру Г), уменьшая разницу между газодинамическими и инерционными силами в цикле сжатия.

Установка перепускного клапана 38 также обеспечивает тарированное превышение газодинамических сил над инерционными. В момент сгорания и в начале расширения клапан 38 поджимается пружиной 39 и инерционным грузом 40, при превышении разницы давлений на клапан между газодинамическими и инерционными силами установленного значения клапан 38 открывается и часть газов перетекает из зоны расширения в зону сжатия. При этом открытие клапана осуществляется, в основном, в зоне малых инерционных сил в середине такта сжатия-расширения.

Для обеспечения некоторых режимов работы в канале 37 может быть дополнительно установлена заслонка, в том числе с инерционным приводом (на фиг. не показано).

Узел уплотнительных элементов лопастей роторно-лопастного двигателя работает следующим образом. При запуске "холодного" двигателя уплотнительные пластины (фиг. 15-17) 67 поджаты к внутренней поверхности корпуса, например, пластинчатыми пружинами 68. При дальнейшей работе уплотнительные пластины от трения о корпус и от горячих газов нагреваются, происходит их изгиб и заклинивание в прорезях лопасти, трение о корпус не происходит, двигатель работает с эксплуатационным зазором между лопастями и корпусом, при этом величина зазора будет определяться радиальными биениями подшипников блоков лопастей, несоосностью внешней цилиндрической поверхности лопастей и внутренней поверхности корпуса, эллиптичностью этих поверхностей и может быть приемлемой для эффективной работы лабиринтных уплотнений, выполненных на лопастях в виде продольных канавок с глубиной, соизмеримой с эксплуатационным зазором (на фиг. не показано).

Радиальные уплотнения 77 выполнены в виде разрезных колец, во время работы прижаты силами упругости колец к корпусу и не вращаются относительно него, газодинамические силы прижимают кольца к торцевой поверхности радиальной канавки, выполненной в боковой крышке лопастей, обеспечивая герметичность рабочих камер. Для уменьшения износа торцевых поверхностей колец и радиальных канавок кольца (разрезные и неразрезные) могут быть изготовлены из материала с большим коэффициентом линейного расширения (например, медный сплав), чем материал корпуса (например, сталь). В этом случае при запуске "холодного" двигателя давление газов сдвигает уплотнительные кольца до контакта с торцевой поверхностью радиальной канавки, кольца нагреваются и заклиниваются в корпусе, исключая дальнейший износ торцевых поверхностей при работе двигателя после его нагрева.

Подшипниковая опора механизма качания лопастей работает следующим образом.

При действии на вал постоянной по направлению нагрузки (фиг. 23) в первоначальный момент вал касается втулки, масло из сектора В вытекло через зазоры между радиальными и продольными уплотнительными элементами, остальные сектора Г, А, Б частично или полностью заполнены маслом. При вращении вала под действием силы, действующей на вал, из заполненных маслом секторов через зазоры в уплотнениях происходит частичная утечка масла, а в образовавшийся зазор между валом и втулкой со стороны действия силы поступает дополнительная порция масла. При этом минимальные зазоры в уплотнении не позволяют за время одного оборота осуществлению полной утечки масла из секторов, что обеспечивает жидкостный режим трения вала и втулки. Уплотнительные элементы работают в режиме полужидкостного трения, но нагрузки на них существенно меньше нагрузок на вал.

При знакопеременных нагрузках (фиг. 20-22) смазка подается через радиальные каналы 80, 81 в сектора, объемы которых увеличиваются, а утечке смазки из секторов, объемы которых уменьшаются, препятствуют обратные клапаны 85, 86.

Вытекающее через зазоры в уплотнениях масло попадает в масляную систему двигателя, в которой происходит охлаждение масла и очистка его от продуктов износа уплотнительных элементов. Охлаждение масла в секторах осуществляется от охлаждаемых вала и втулки.

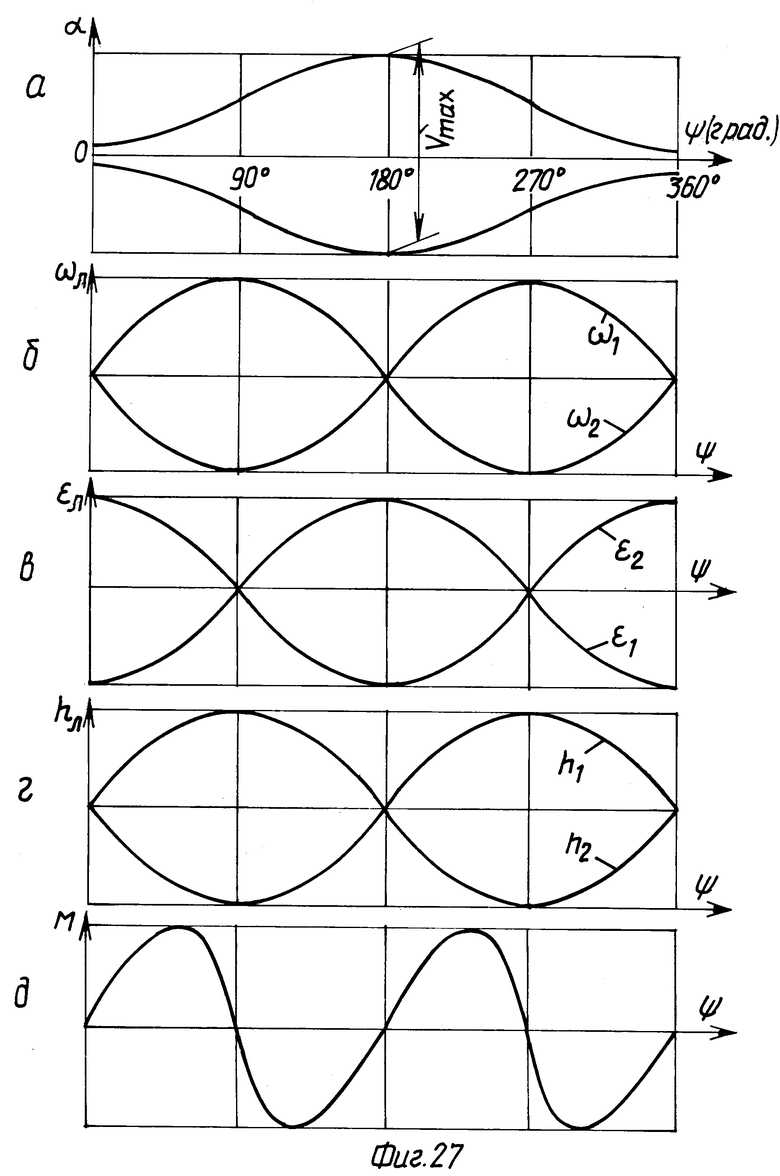

Кинематические зависимости параметров двигателя представлены на фиг. 27 в графической форме. Аналитические зависимости для различных вариантов выполнения механизмов качания лопастей не приводятся вследствие своей громоздкости. Графики приведены для механизма качания лопастей с коническими шестернями и поступательными парами скольжения. Зависимости справедливы для любых значений iш.

На всех графиках фиг. 27 (а-д) по оси абсцисс представлен угол поворота сателлитной шестерни ψ в диапазоне 0-360o в соответствии с фиг. 24. На фиг. 27 а) показано изменение углового расстояния между лопастями α по ψ (изменение объема рабочих камер) относительно фиксированной угловой точки выходного вала для 1-ого и 2-ого блока лопастей (фиг.24).

На фиг. 27 б) показано изменение угловой скорости блоков лопастей ωл по ψ. Если ось косого кривошипа 52 (фиг. 6) проходит через делительную окружность конических шестерен, то ωлmin = 0 и ωлmax= 2ωв, где ωв - угловая скорость выходного вала (для передаточного отношения шестерен iш=2, в общем случае ωлmax= iш•ωв). Если угловое расстояние оси кривошипа меньше углового расстояния делительной окружности, то ωлmin>0 и ωлmax<2ωв. Если угловое расстояние оси кривошипа больше углового расстояния делительной окружности, то ωлmin<0 и ωлmax>2ωв.

На фиг. 27 в) показано изменение угловых ускорений εл блоков лопастей, эти ускорения для блоков лопастей равны по величине и противоположны по направлению. Инерционные моменты (при равных моментах инерции блоков лопастей) также равны и противоположны по направлению, но они воспринимаются через косой кривошип сателлитной шестерней с разными плечами относительно мгновенной точки вращения сателлитной шестерни относительно корпуса (точка зацепления шестерен).

Изменение плеч приложения инерционных моментов блоков лопастей к выходному валу представлено на фиг. 27 г).

В результате суммарный инерционный момент М, действующий на выходной вал, оказывается знакопеременным с периодом изменения ψ = 180o (фиг. 27 д)).

Анализ фиг. 24 и 25 показывает, что пренебрегая, разницей давлений выхлопа и всасывания, на каждый блок с цикличностью ψ = 180o действуют давление расширения, противоположные ему давление сжатия и инерционные силы, причем при максимальных давлениях в рабочих камерах (при ψ = 0o - давление сгорания, при ψ = 180o - давление конца сжатия) инерционные силы также максимальны и противоположны по направлению.

Характер изменения газодинамических и инерционных сил с периодом ψ = 180o сохраняется для любых передаточных отношений шестерен iш и вариантов исполнения механизмов качания лопастей с использованием сателлитных и неподвижных шестерен.

Влияние установки на двигателе каналов для перетока газов иллюстрируется расчетными примерами, приведенными на фиг. 28-32.

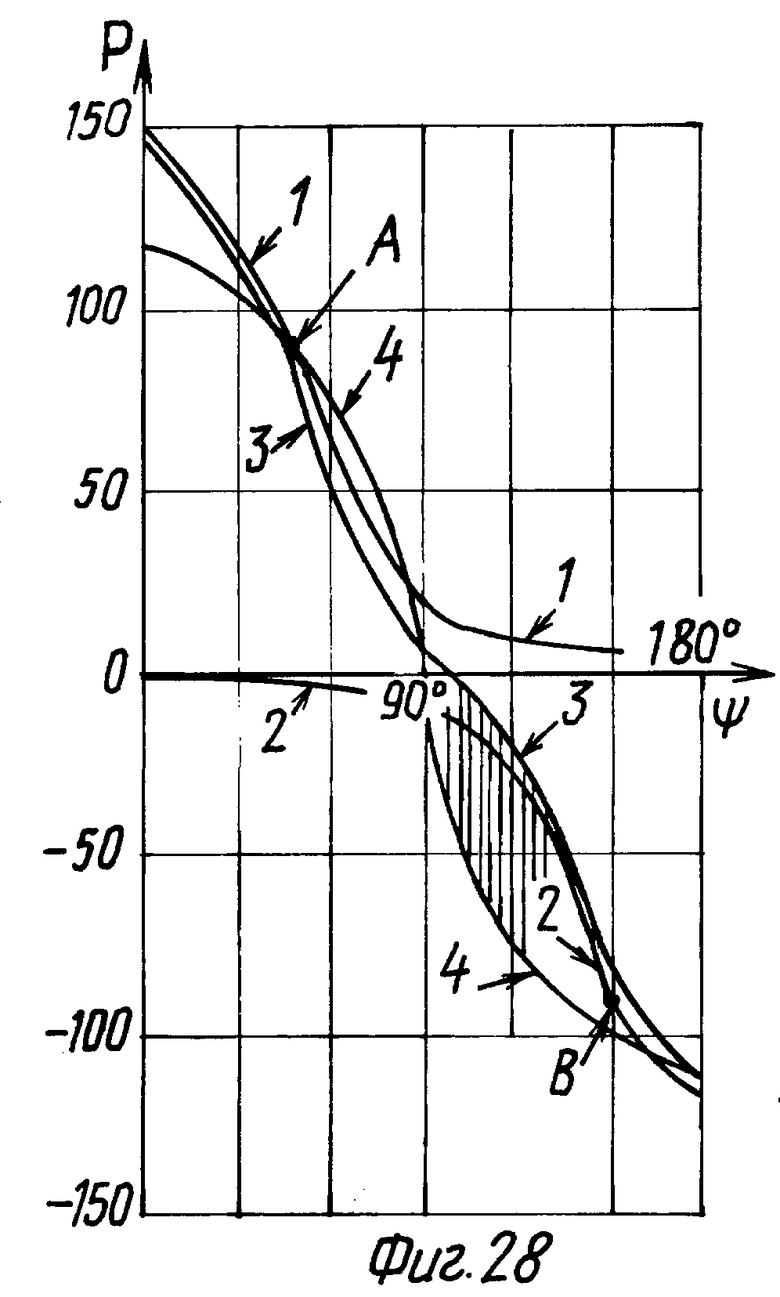

На фиг. 28 приведены типичные диаграммы давлений в рабочих камерах, повторяющихся с цикличностью ψ = 180o (ψ - угол поворота сателлитной шестерни с момента минимального объема рабочей камеры - ось абсцисс, P - давление - ось ординат, эти же обозначения на фиг. 30, 31, 32 а).

При ψ = 0o произошло сгорание рабочей смеси, давление в рабочей камере падает с увеличением ψ по кривой 1, в точке А лопасть закрывает сообщение рабочей камеры с камерой сгорания (закрывает газопровод 29). В соседней камере, отделенной лопастью, при ψ = 0o закончено всасывание и при увеличении ψ происходит сжатие по кривой 2 (без подключения канала 24), в точке В эта камера сообщается с камерой сгорания (лопасть открывает газопровод 28). Суммарная нагрузка от газодинамических сил, действующая на лопасть, изменяется по кривой 3. Инерционная нагрузка со стороны лопастей, действующая на механизм качания лопастей, представлена кривой 4, для наглядности кривая 4 развернута вокруг оси абсцисс на 180o (противодействует газодинамическим силам).

На механизм качания лопастей действует разность газодинамических и инерционных сил (заштриховано), максимальная разность этих сил ( Δ Fmax) оказывается при ψ = 100 - 120o из-за отличия характера политроп сжатия-расширения от близкой к синусоидальной зависимости инерционной нагрузки.

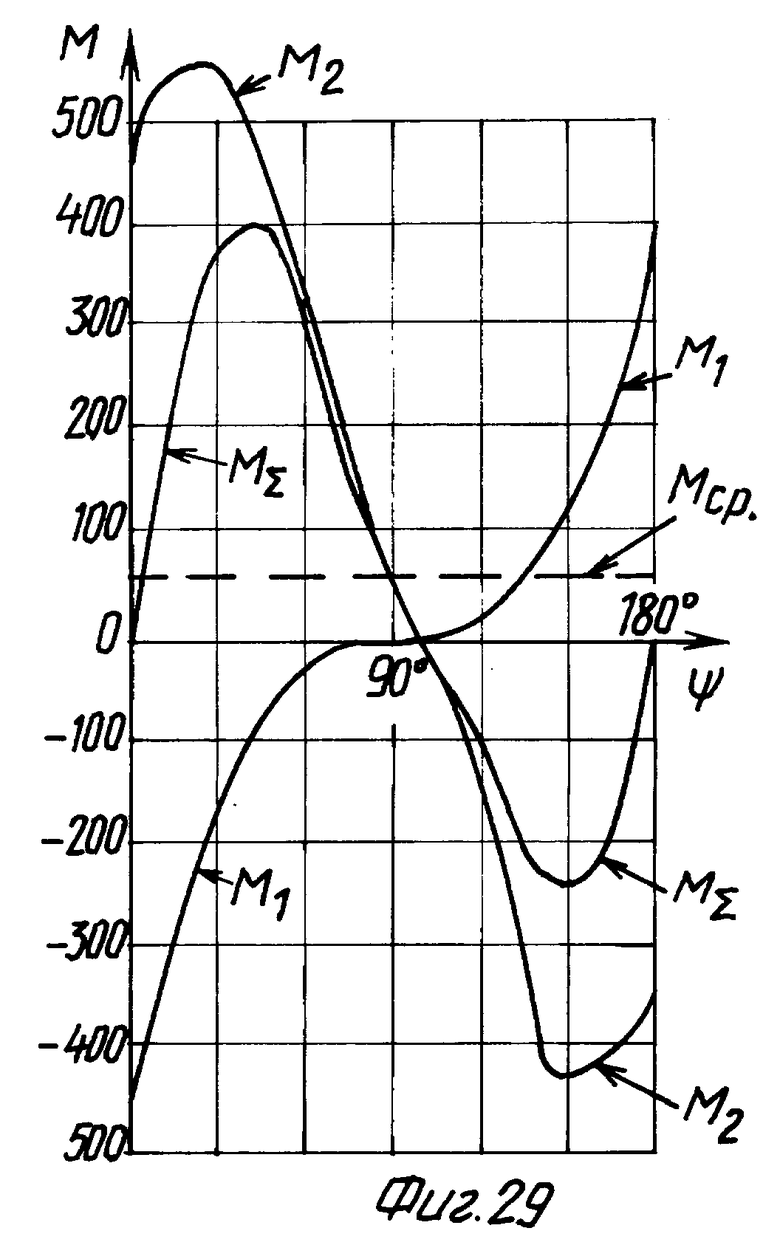

На фиг. 29 представлены кривые моментов (ось ординат), ось абсцисс - угол ψ (то же фиг. 32 б), действующих на выходной вал со стороны блоков лопастей через механизм качания лопастей без учета разгрузки инерционными силами (в режиме максимальной цикловой подачи топлива при малых оборотах выходного вала при диаграммах давления фиг. 28). На фиг. 29 кривая M1 - момент со стороны первого блока лопастей, кривая М2 - момент со стороны второго блока лопастей, кривая MΣ - - суммарный момент. При этом отношение максимального момента, действующего на выходной вал через механизм качания лопастей, к среднему моменту, снимаемому с выходного вала, равно десяти, что является типичным для двигателей "классической" схемы. При оптимальных оборотах с учетом разгрузки инерционными силами упомянутое отношение может быть уменьшено примерно в два раза.

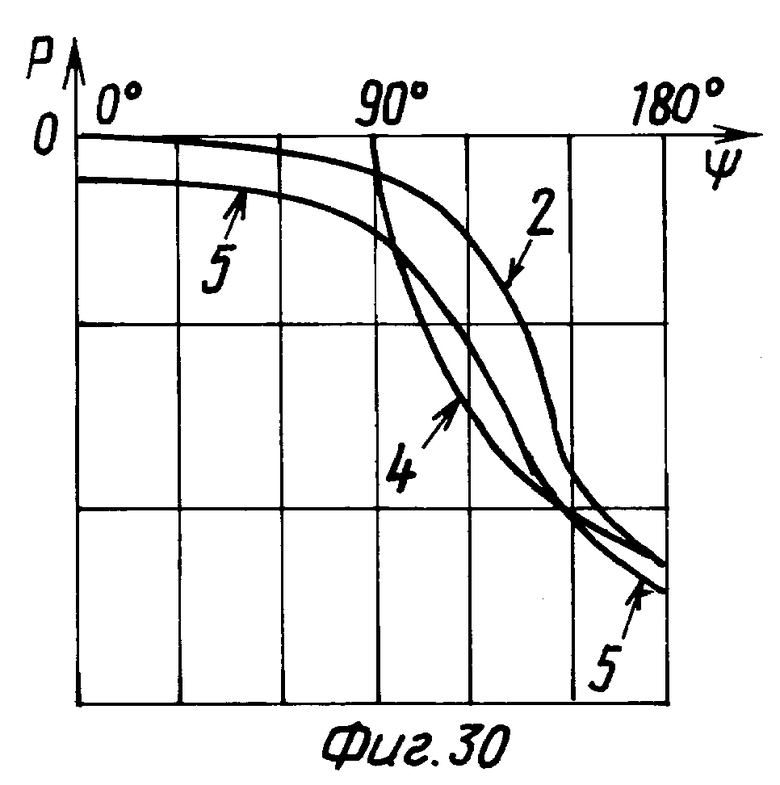

Перепуск продуктов сгорания в заполненную рабочей смесью рабочую камеру по каналу 24 позволяет без увеличения нагрузок на механизм качания лопастей увеличить степень сжатия рабочей смеси, повысить КПД за счет увеличения степени сжатия и подогрева рабочей смеси и уменьшить максимальную разницу между инерционными и газодинамическими силами (уменьшить максимальные нагрузки на механизм качания лопастей с сохранением или увеличением среднего момента) с одновременным увеличением числа оборотов выходного вала (повышением мощности). На фиг. 30 представлена кривая сжатия 5 и кривая инерционных сил 4 с предварительным наддувом рабочей камеры, заполненной рабочей смесью, продуктами сгорания перед выхлопом и аналогичная кривая сжатия 2 без наддува продуктами сгорания. При этом разница между газодинамическими и противодействующими инерционными силами существенно уменьшается при наддуве. Кроме того, наличие в рабочей смеси продуктов сгорания уменьшает количество вредных выбросов в продуктах сгорания (CO, NO и др.)

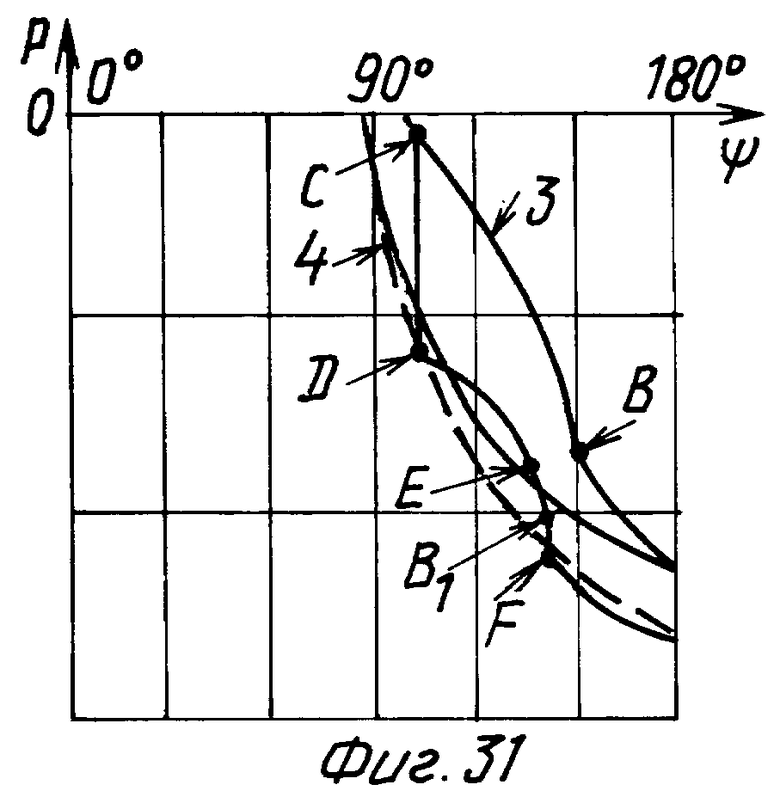

Установка газовой емкости 46 с каналом 45 также уменьшает максимальную разницу между газодинамическими и инерционными силами, что иллюстрируется на фиг. 31. Емкость 46 сообщается с рабочей камерой в процессе сжатия в точке C, так как в этот момент давление в емкости равно давлению в точке E (в момент закрытия лопастью канала 45), то давление в рабочей камере с емкостью повышается до давления точки D, и так как сжимаемый объем увеличивается, то сжатие происходит по более пологой кривой DE по сравнению с кривой CB, в точке B1 происходит открытие камеры сгорания, в которой в момент закрытия газопровода 29 давление было выше давления точки B1, и это приводит к скачку давления до точки F, что еще более уменьшает максимальную разницу между инерционными и газодинамическими силами.

Перепуск продуктов сгорания из зоны расширения в зону сжатия в середине цикла сжатия-расширения по каналу 41 (или 37) также способствует уменьшению максимальных нагрузок на механизм качания лопастей. На фиг. 32 приведены, в качестве примера, результаты расчетов при перепуске продуктов сгорания по каналам 24 и 41.

На фиг. 32 а) приняты следующие обозначения:

1 - кривая расширения;

2 - кривая сжатия;

3 - суммарная кривая газодинамических сил;

4 - кривая инерционных нагрузок.

Анализ кривых показывает, что на оптимальном режиме с помощью перепуска газов из зоны расширения в зону всасывания можно обеспечить практическое постоянство разницы газодинамических и инерционных нагрузок на механизм качания лопастей по углу ψ.

На фиг. 32 б) приведены кривые моментов, действующих на выходной вал через подшипники сателлитных валов (кривая М2) и кривая суммарного полезного момента (кривая MΣ ), действующего на выходной вал. При этом отношение максимального момента, действующего на выходной вал через механизм качания лопастей, к среднему моменту, снимаемому с выходного вала, менее двух.

По сравнению с расчетами, приведенными на фиг. 28, 29, при меньших на 30% нагрузках на механизм качания лопастей литровая мощность в варианте фиг. 32 оказывается в пять раз больше.

Выполнение одной или нескольких кинематических связей 18, 20, 22 (фиг. 1) упругими приводит к дальнейшему снижению нагрузок на механизм качания лопастей при ψ = 0o. Ы

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ), МЕХАНИЗМ КАЧАНИЯ ЛОПАСТЕЙ, УЗЕЛ УПЛОТНИТЕЛЬНЫХ ЭЛЕМЕНТОВ ЛОПАСТЕЙ И ПОДШИПНИКОВАЯ ОПОРА МЕХАНИЗМА КАЧАНИЯ ЛОПАСТЕЙ | 2003 |

|

RU2234614C1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2151893C1 |

| ОБЪЕМНАЯ МАШИНА САВИНА | 1992 |

|

RU2016241C1 |

| КОЛОВРАТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2123123C1 |

| ОБЪЕМНАЯ МАШИНА САВИНА | 1992 |

|

RU2016240C1 |

| ЗУБЧАТЫЙ ВАРИАТОР | 1997 |

|

RU2136989C1 |

| ЗУБЧАТЫЙ ВАРИАТОР | 1997 |

|

RU2136988C1 |

| ОБЪЕМНАЯ МАШИНА САВИНА | 1992 |

|

RU2016239C1 |

| ГИДРАВЛИЧЕСКАЯ СЦЕПНАЯ МУФТА С КОЛОВРАТНЫМ ЛОПАСТНЫМ НАСОСОМ | 1997 |

|

RU2126915C1 |

| ГИДРОВАРИАТОР | 1997 |

|

RU2107858C1 |

Изобретение относится к области энергетического машиностроения. Изобретение позволяет уменьшить вес и габариты двигателя, повысить экономичность и надежность, улучшить экологические характеристики и увеличить ресурс работы двигателя. Роторно-лопастной двигатель внутреннего сгорания содержит корпус с выхлопным и всасывающим патрубками, камеру сгорания, выходной вал, два неравномерно вращающихся блока лопастей с узлами уплотнительных элементов лопастей, механизм качания лопастей, осуществляющий кинематическую связь выходного вала с блоками лопастей и включающий шестерни, закрепленные на корпусе и по крайней мере одном сателлитном валу механизма, причем в корпусе образованы рабочие камеры переменного объема с зонами расширения и зонами сжатия в зависимости от угла поворота выходного вала. Двигатель характеризуется различными вариантами газовых соединений рабочих камер. 7 с. и 25 з. п. ф-лы, 32 ил.

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ | 1994 |

|

RU2054122C1 |

| КОЛОВРАТНЫЙ ЧЕТЫРЕХТАКТНЫЙ ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2068105C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С НАДДУВОМ | 1996 |

|

RU2119072C1 |

| УСТРОЙСТВО РАДИАЛЬНОГО УПЛОТНЕНИЯ РОТОРНО-ПОРШНЕВОЙ МАШИНЫ | 1994 |

|

RU2065977C1 |

| СТРУКТУРИРОВАННЫЙ КАТАЛИЗАТОР НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПРОИЗВОДСТВА α-ОЛЕФИНА ИЗ СИНТЕЗ-ГАЗА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ | 2015 |

|

RU2659067C2 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ НЕФТИ | 2010 |

|

RU2439301C1 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2003 |

|

RU2246186C1 |

Авторы

Даты

2000-11-20—Публикация

1999-09-13—Подача