Изобретение относится к технической физике, а именно к влагометрии, и может быть использовано для автоматического контроля и регулирования технологических процессов в химической текстильной, нефтяной, металлургической, горной и других отраслях промьшшенности, требующих измерения влажности.движущихся в газопроводах потоков газов.

Цель изобретения - повьшение точности измерения и упрощение конструкции.

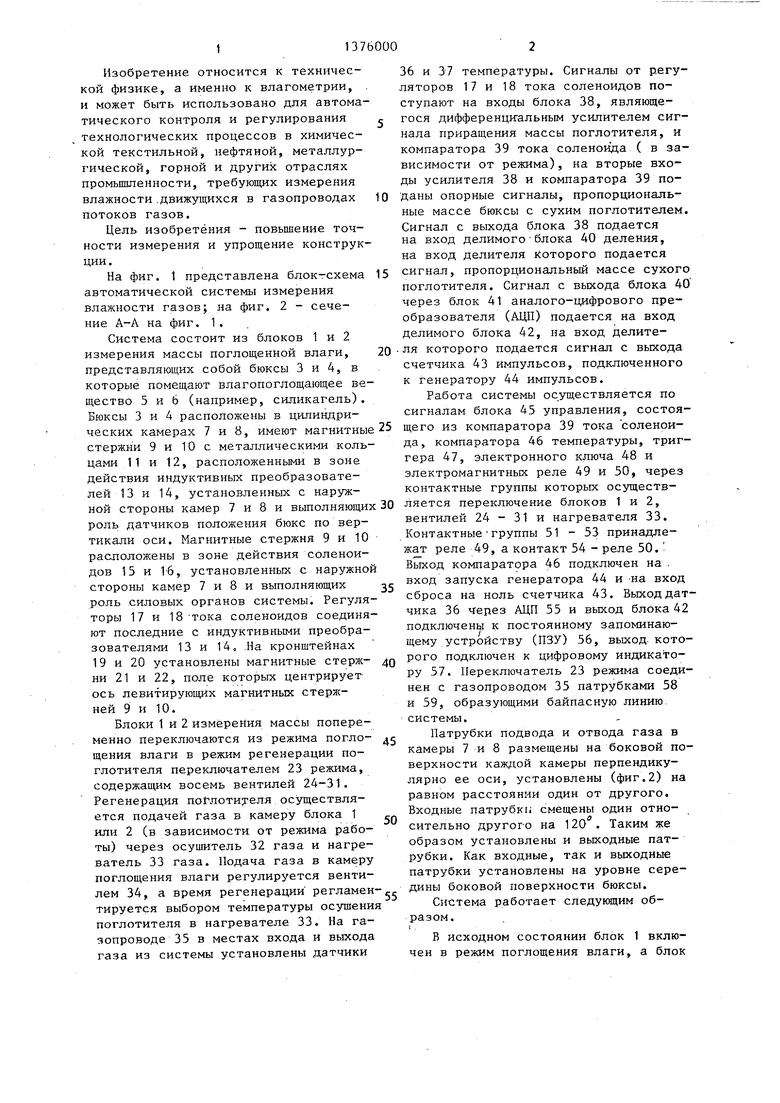

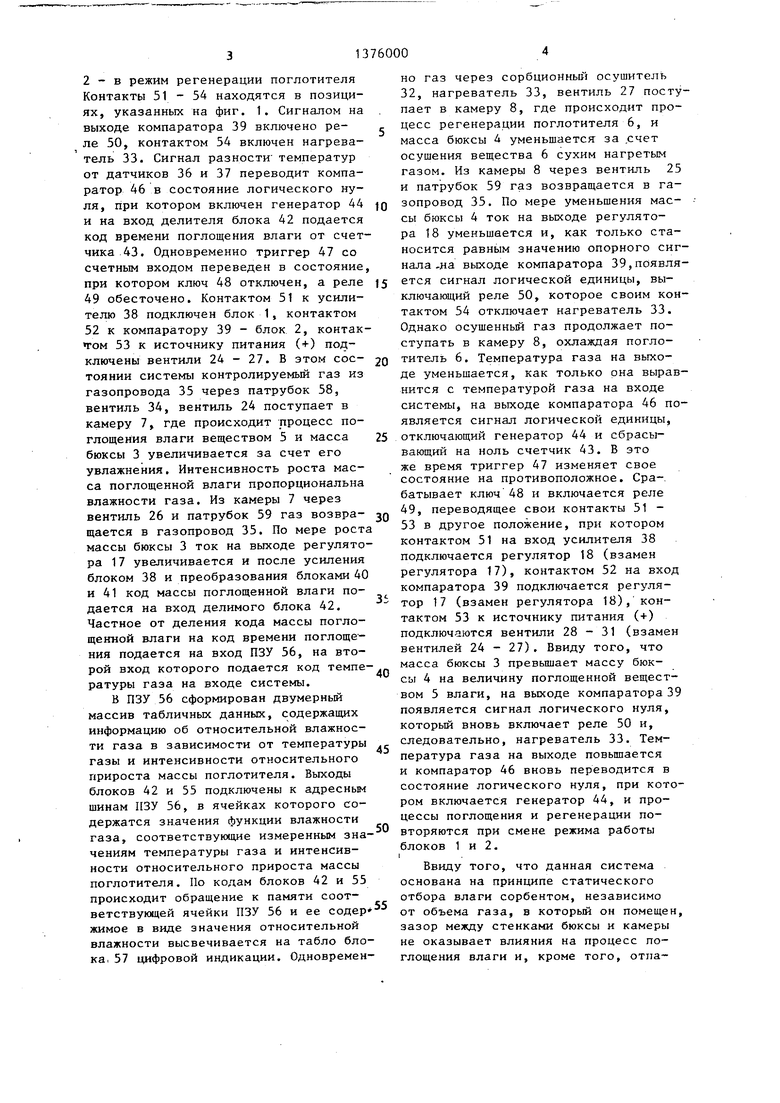

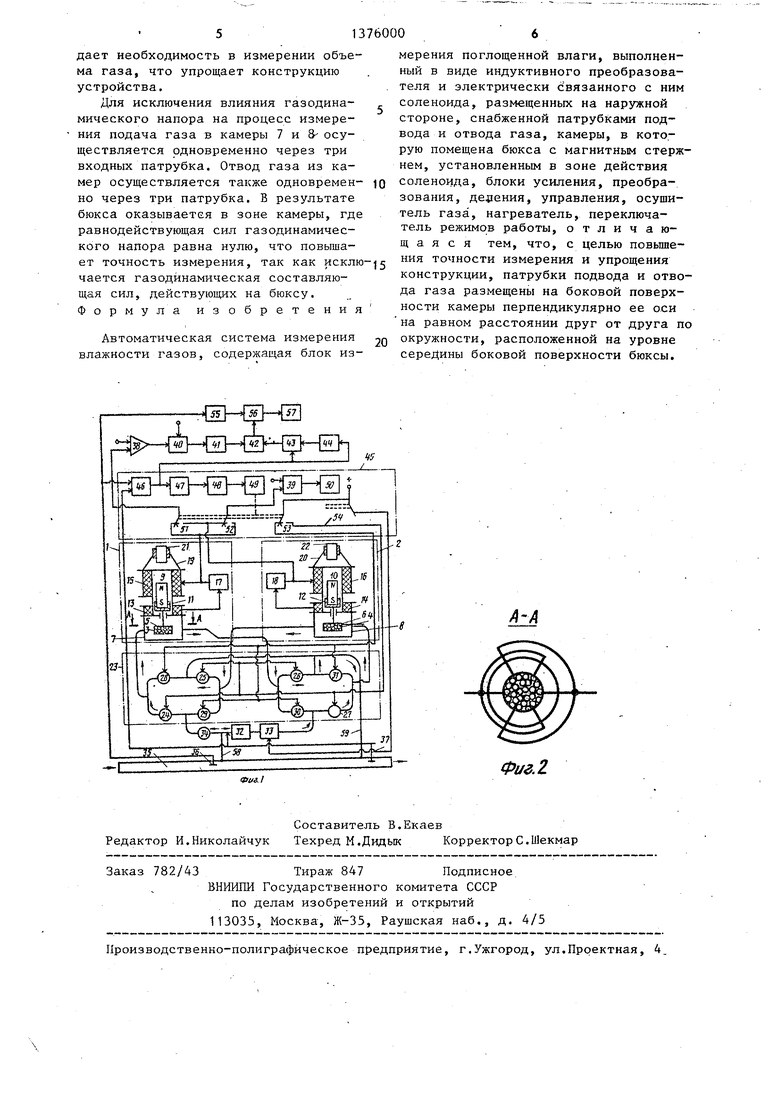

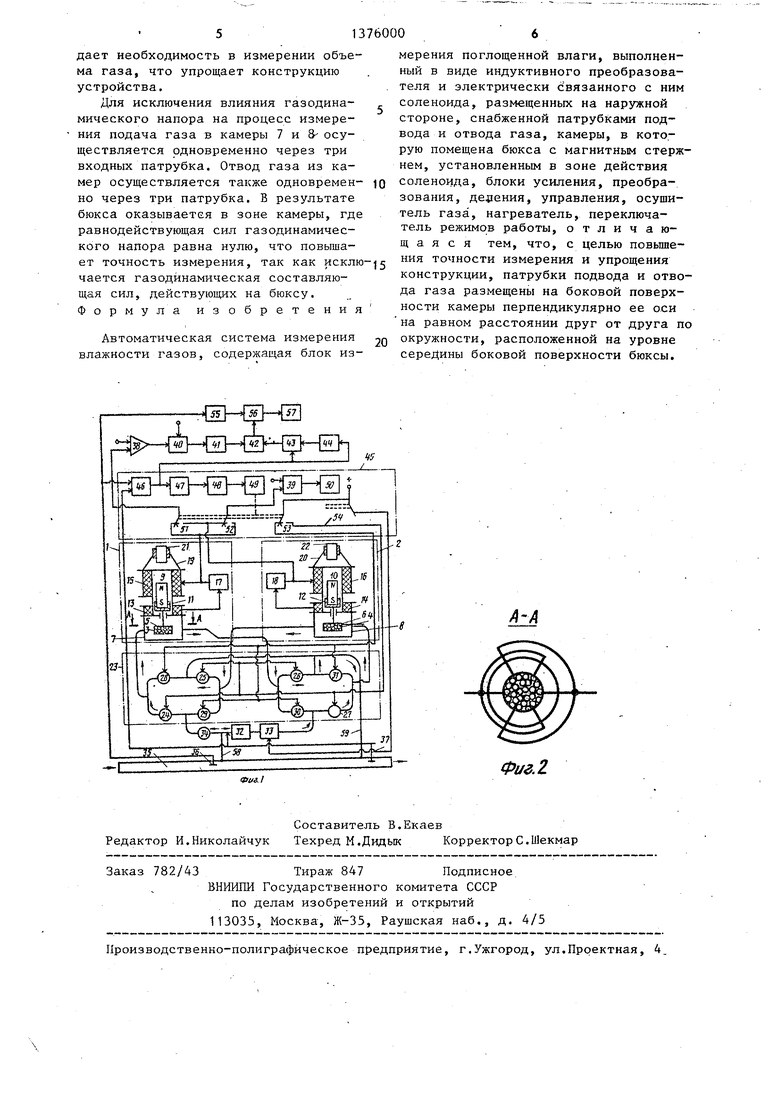

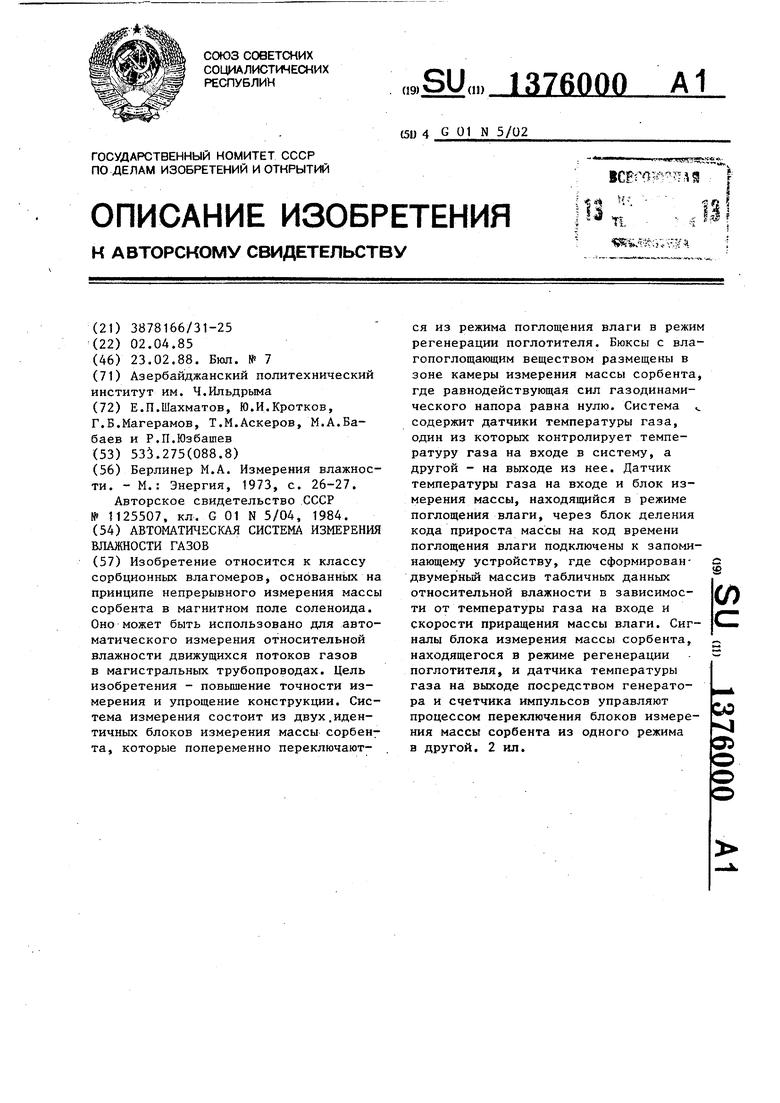

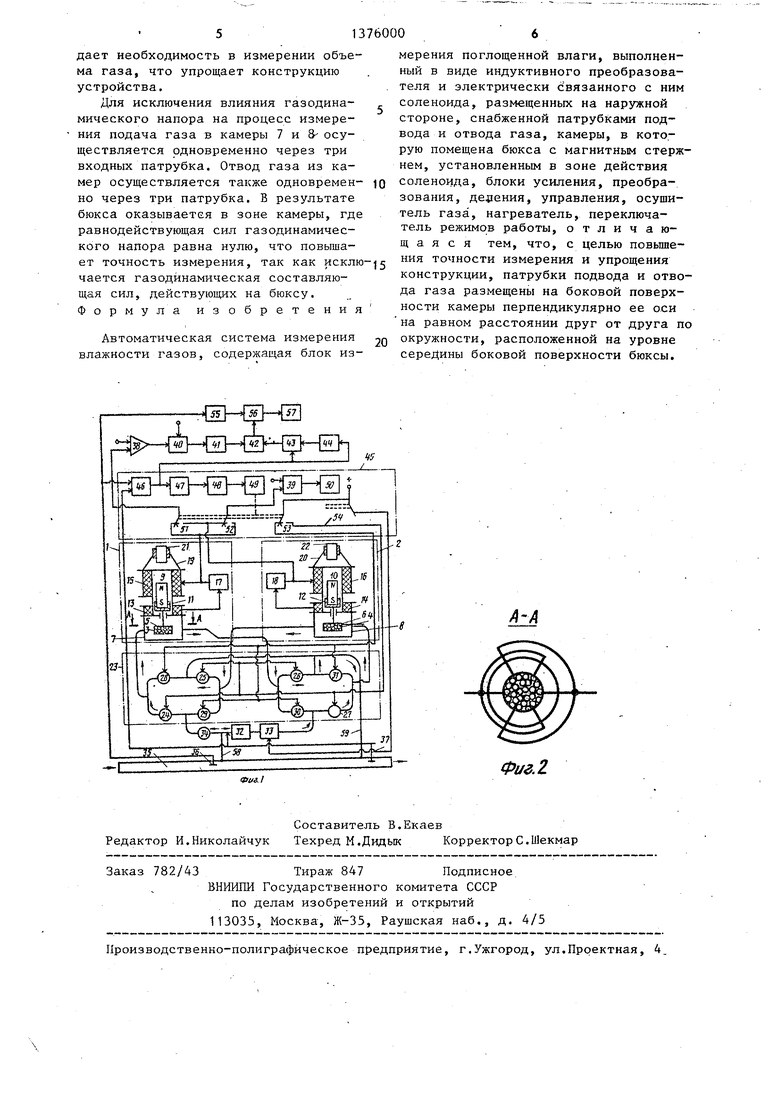

На фиг. 1 представлена блок-схема автоматической системы измерения влажности газов; на фиг. 2 - сечение А-А на фиг. 1.

Система состоит из блоков 1 и 2 измерения массы поглощенной влаги, представляющих собой бюксы 3 и 4, в которые помещают влагопоглощающее вещество 5 и 6 (например, силикагель). Бюксы 3 и 4 расположены в цилиндрических камерах 7 и 8, имеют магнитны стержни 9 и 10 с металлическими кольцами 11 и 12, расположенными в зоне действия индуктивных преобразователей 13 и 14, установленных с наружной стороны камер 7 и 8 и выполняющи роль датчиков положения бюкс по вертикали оси. Магнитные стержня 9 и 10 расположены в зоне действия соленоидов 15 и 16, установленных с наружно стороны камер 7 и 8 и выполняющих роль силовых органов системы. Регуляторы 17 и 18 тока соленоидов соединяют последние с индуктивными преобразователями 13 и 14. На кронштейнах 19 и 20 установлены магнитные стерж- ни 21 и 22, поле которых центрирует ось левитирующих магнитных стержней 9 и 10.

Блоки 1 и 2 измерения массы попеременно переключаются из режима погло- щения влаги в режим регенерации поглотителя переключателем 23 режима, содержащим восемь вентилей 24-31. Регенерация поглотителя осуществляется цодачей газа в камеру блока 1 или 2 (в зависимости от режима работы) через осушитель 32 газа и нагреватель 33 газа. Подача газа в камеру поглощения влаги регулируется вентилем 34, а время регенерации регламен тируется выбором температуры осушени поглотителя в нагревателе 33. На газопроводе 35 в местах входа и выхода газа из системы установлены датчики

36 и 37 температуры. Сигналы от р.егу- ляторов 17 и 18 тока соленоидов поступают на входы блока 38, являющегося дифференци-альным усилителем сигнала приращения массы поглотителя, и компаратора 39 тока соленовда ( в зависимости от режима), на вторые входы усилителя 38 и компаратора 39 поданы опорные сигналы, пропорциональные массе бюксы с сухим поглотителем Сигнал с выхода блока 38 подается на вход делимогоблока 40 деления, на вход делителя которого подается сигнал, пропорциональный массе сухого поглотителя. Сигнал с выхода блока 40 через блок 41 аналого-цифрового преобразователя (АЦП) подается на вход делимого блока 42, на вход делителя которого подается сигнал с выхода счетчика 43 импульсов, подключенного к генератору 44 импульсов.

Работа системы осуществляется по сигналам блока 45 управления, состоящего из компаратора 39 тока соленоида, компаратора 46 температуры, триггера 47, электронного ключа 48 и электромагнитных реле 49 и 50, через контактные группы которых осуществляется переключение блоков 1 и 2, вентилей 24 - 31 и нагревателя 33. Контактные труппы 51-53 принадлежат реле 49, а контакт 54 - реле 50. Выход компаратора 46 подключен на . вход запуска генератора 44 и -на вход сброса на ноль счетчика 43. Выход датчика 36 Через АЦП 55 и выход блока 42 подключены к постоянному запоминающему устройству (ПЗУ) 56, выход, которого подключен к цифровому индикатору 57. Переключатель 23 режима соединен с газопроводом 35 патрубками 58 и 59, образующими байпасную линию, системы.

Патрубки подвода и отвода газа в камеры 7 и 8 размещены на боковой поверхности каждой камеры перпендикулярно ее оси, установлены (фиг.2) на равном расстоянии один от другого. Входные патрубки смещены один относительно другого на 120. Таким же образом установлены и выходные патрубки. Как входные, так и выходные патрубки установлены на уровне середины боковой поверхности бюксы.

Система работает следующим образом. i.

В исходном состоянии блок 1 включен в режим поглощения влаги, а блок

2 - в режим регенерации поглотителя Контакты 51 - 54 находятся в позициях, указанных на фиг. 1, Сигналом на выходе компаратора 39 включено ре- ле 50, контактом 54 включен нагреватель 33. Сигнал разности температур от датчиков 36 и 37 переводит компаратор 46 в состояние логического нуля, при котором включен генератор 44 и на вход делителя блока 42 подается код времени поглощения влаги от счетчика 43. Одновременно триггер 47 со счетным входом переведен в состояние при котором ключ 48 отключен, а реле 49 обесточено. Контактом 51 к усилителю 38 подключен блок 1, контактом 52 к компаратору 39 - блок 2, контактом 53 к источнику питания (+) подключены вентили 24-27. В этом сое- тоянии системы контролируемый газ из газопровода 35 через патрубок 58, вентиль 34, вентиль 24 поступает в камеру 7, где происходит процесс поглощения влаги веществом 5 и масса бюксы 3 увеличивается за счет его увлажнения. Интенсивность роста масса поглощенной влаги пропорциональна влажности газа. Из камеры 7 через вентиль 26 и патрубок 59 газ возвра- щается в газопровод 35. По мере рост массы бюксы 3 ток на выходе регулятора 17 увеличивается и после усиления блоком 38 и преобразования блоками 40 и 41 код массы поглощенной влаги по- дается на вход делимого блока 42. Частное от деления кода массы поглощенной влаги на код времени поглощения подается на вход ПЗУ 56, на второй вход которого подается код температуры газа на входе системы.

В ПЗУ 56 сформирован двумерньй массив табличных данных, содержащих информацию об относительной влажнос

ти газа в зависимости от температуры

газы и интенсивности относительного прироста массы поглотителя. Выходы блоков 42 и 55 подключены к адресным шинам ПЗУ 56, в ячейках которого содержатся значения функции влажности газа, соответствующие измеренным значениям температуры газа и интенсивности относительного прироста массы поглотителя. По кодам блоков 42 и 55 происходит обращение к памяти соответствующей ячейки ПЗУ 56 и ее содер жимое в виде значения относительной влажности высвечивается на табло блока, 57 цифровой индикации. Одновременд 5 0 5 g

0

5

0

но газ через сорбционный осушитель 32, нагреватель 33, вентиль 27 поступает в камеру 8, где происходит процесс регенерации поглотителя 6, и масса бюксы 4 уменьшается за .счет осушения вещества 6 сухим нагретым газом. Из камеры 8 через вентиль 25 и патрубок 59 газ возвращается в газопровод 35. По мере уменьшения массы бюксы 4 ток на выходе регулятора 18 уменьшается и, как только ста- носится равным значению опорного сигнала ,на выходе компаратора 39,появляется сигнал логической единицы, вы- ключакщий реле 50, которое своим контактом 54 отключает нагреватель 33. Однако осушенньй газ продолжает поступать в камеру 8, охлаждая поглотитель 6. Температура газа на выходе уменьшается, как только она вырав- нится с температурой газа на входе системы, на выходе компаратора 46 появляется сигнал логической единицы, отключающий генератор 44 и сбрасывающий на ноль счетчик 43. В это же время триггер 47 изменяет свое состояние на противоположное. Сра-. батывает ключ 48 и включается реле 49, переводящее свои контакты 51 - 53 в другое положение, при котором контактом 51 на вход усилителя 38 подключается регулятор 18 (взамен регулятора 17), контактом 52 на вход компаратора 39 подключается регулятор 17 (взамен регулятора 18), контактом 53 к источнику питания (+) подключаются вентили 28-31 (взамен вентилей 24 - 27). Ввиду того, что масса бюксы 3 превышает массу бюксы 4 на величину поглощенной веществом 5 влаги, на выходе компаратора 39 появляется сигнал логического нуля, который вновь включает реле 50 и, следовательно, нагреватель 33. Температура газа на выходе повьшается и компаратор 46 вновь переводится в состояние логического нуля, при котором включается генератор 44, и процессы поглощения и регенерации повторяются при смене режима работы блоков 1 и 2.

Ввиду того, что данная система основана на принципе статического отбора влаги сорбентом, независимо от объема газа, в который он помещен, зазор между стенками бюксы н камеры не оказывает влияния на процесс поглощения влаги и, кроме того, отпадает необходимость в измерении объема газа, что упрощает конструкцию устройства.

Для исключения влияния газодинамического напора на процесс измерения подача газа в камеры 7 и &- осуществляется одновременно через три входных патрубка. Отвод газа из камер осуществляется также одновременно через три патрубка. В результате бюкса оказывается в зоне камеры, где равнодействующая сил газодинамического напора равна нулю, что повышает точность измерения, так как исключается газодинамическая составляющая сил, действующих на бюксу. Формула изобретения

Автоматическая система измерения влажности газов, содержащая блок измерения поглощенной влаги, выполненный в виде индуктивного преобразователя и электрически связанного с ним соленоида, размещенных на наружной стороне, снабженной патрубками подвода и отвода газа, камеры, в которую помещена бюкса с магнитным стержнем, установленным в зоне действия

10 соленоида, блоки усиления, преобразования, деления, управления, осушитель газа, нагреватель, переключатель режимов работы, отличающаяся тем, что, с целью повьше- 5 ния точности измерения и упрощения

конструкции, патрубки подвода и отвода газа размещены на боковой поверхности камеры перпендикулярно ее оси . на равном расстоянии друг от друга по

0 окружности, расположенной на уровне середины боковой поверхности бюксы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая система измерения влажности газов | 1983 |

|

SU1125507A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЦЕОЛИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2690479C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДЫ ИЗ ВОЗДУХА | 2004 |

|

RU2272877C1 |

| Автоматическая система измерения концентрации пыли | 1985 |

|

SU1346971A1 |

| УСТАНОВКА ПОДГОТОВКИ ИМПУЛЬСНОГО ГАЗА ДЛЯ ПНЕВМОСИСТЕМ ЗАПОРНО-РЕГУЛИРУЮЩИХ УСТРОЙСТВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2003 |

|

RU2239123C1 |

| Устройство для поддержания влажности воздуха в герметизированной камере | 1982 |

|

SU1115028A1 |

| Устройство для отбора проб полициклических ароматических углеводородов | 1986 |

|

SU1397783A1 |

| УСТАНОВКА ПОДГОТОВКИ ИМПУЛЬСНОГО ГАЗА ДЛЯ ПНЕВМОСИСТЕМ ЗАПОРНО-РЕГУЛИРУЮЩИХ УСТРОЙСТВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2002 |

|

RU2209365C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОСТИ И ТЕМПЕРАТУРЫ ТОЧКИ РОСЫ ПО ВЛАГЕ | 2002 |

|

RU2247973C2 |

| УСТАНОВКА ПОДГОТОВКИ ИМПУЛЬСНОГО ГАЗА ДЛЯ ПНЕВМОСИСТЕМ ЗАПОРНО-РЕГУЛИРУЮЩИХ УСТРОЙСТВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2000 |

|

RU2163990C1 |

Изобретение относится к классу сорбционных влагомеров, основанных на принципе непрерывного измерения массы сорбента в магнитном поле соленоида. Оно может быть использовано для автоматического измерения относительной влажности движущихся потоков газов в магистральных трубопроводах. Цель изобретения - повышение точности измерения и упрощение конструкции. Система измерения состоит из двух.идентичных блоков измерения массы сорбента, которые попеременно переключаются из режима поглощения влаги в режим регенерации поглотителя, Бюксы с вла- гопоглощающим веществом размещены в зоне камеры измерения массы сорбента, где равнодействующая сил газодинамического напора равна нулю. Система содержит датчики температуры газа, один из которых контролирует температуру газа на входе в систему, а другой - на выходе из нее. Датчик температуры газа на входе и блок измерения массы, находящийся в режиме поглощения влаги, через блок деления кода прироста массы на код времени поглощения влаги подключены к запоминающему устройству, где сформирован- двумерный массив табличных данных относительной влажности в зависимости от температуры газа на входе и скорости приращения массы влаги. Сигналы блока измерения массы сорбента, находящегося в режиме регенерации поглотителя, и датчика температуры газа на выходе посредством генератора и счетчика импульсов управляют процессом переключения блоков измерения массы сорбента из одного режима в другой, 2 ил. S (/) СО 05

trt

l..-.-JpZlirr..-)

f rTTrt fc-fz:

fitil

И

л

А-А

Фиг.2

| Берлинер М,А | |||

| Измерения влажности, - М.: Энергия, 1973, с, 26-27, Авторское свидетельство СССР № 1125507, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-23—Публикация

1985-04-02—Подача