Изобретение относится к транспортированию природного газа по трубопроводам, а именно к устройствам для подготовки импульсного газа, используемого в пневматических приводах запорно-регулирующих устройств на перекачивающих газокомпрессорных станциях, газораспределительных станциях, подземных хранилищ газа и других объектов.

Известно, что специфика эксплуатации запорно-регулирующей арматуры на газокомпрессорных станциях требует особенно тщательной очистки от влаги и механических примесей отбираемого из газопровода природного газа, который направляется в приводы с пневматической или пневмогидравлической систем управления запорно-регулирующих устройств.

Известна система подачи природного газа в газопровод, используемая в установках подготовки импульсного газа и включающая установленный на газопроводе запорный вентиль с приводом, контрольное устройство, выполненное в виде дифференциального напорного вентиля, одна сторона которого связана трубопроводом с газопроводом со стороны меньшего давления, другая - трубопроводом, содержащим дроссель и расположенный между ним и дифференциальным напорным вентилем накопитель давления, с газопроводом со стороны большего давления, и связанные с приводом запорного вентиля и газопроводом управляемые клапаны, при этом дифференциальный напорный вентиль выполнен в виде золотникового клапана, золотник которого через переключающий клапан и трубопровод рабочего давления связан с газопроводом и управляемыми клапанами, состоящими из двух двухпозиционных клапанных элементов, один из которых снабжен распределительным вентилем, установленным в патрубке между ним и местом забора газа из трубопровода рабочего давления и сообщающимся с дифференциальным напорным вентилем, а второй - двухходовым клапаном, один вход которого соединен с дифференциальным напорным вентилем, другой посредством патрубка - с трубопроводом рабочего давления, а выход - со вторым двухпозиционным клапанным элементом, при этом в упомянутых патрубках установлены электромагнитные вентили, связанные с двухпозиционными клапанными элементами управляемых клапанов (патент ФРГ №2541734, МПК F 17 D 3/01, опубл. 1975 г.).

К недостаткам известной системы относится ее конструктивная сложность и низкая надежность при эксплуатации.

Известна установка осушки газа GEMOC, используемая на газоперекачивающих компрессорных станциях газопровода Уренгой-Ужгород и содержащая два адсорбера, регенерируемых посредством внутренних электрических нагревательных элементов, два предфильтра для удаления пылевидных и жидких примесей, два угольных фильтра, два контрольных фильтра, установленных после адсорберов, систему предохранительных клапанов, индикаторы давления, температуры, влажности и систему присоединительных трубопроводов, при этом установка на входе подсоединена к трубопроводу природного газа, а на выходе - к трубопроводам подачи осушенного и очищенного природного газа к его потребителям (GEMOC Fluid Processing Ltd (Англия). Инструкция по эксплуатации установки осушки газа GEMOC-DUPLEX, 1982 г.).

К недостаткам известной установки относится повышенный расход сорбента, необходимого для нормальной работы адсорберов, повышенный расход газа для продувки адсорберов, а также большой расход потребляемой при регенерации адсорберов электроэнергии.

Известна установка подготовки импульсного газа для пневмосистем запорно-регулирующих устройств магистральных газопроводов, включающая подключенную к транспортному газопроводу природного газа систему осушки и очистки газа, систему электрооборудования и систему трубопроводов. Вход и выход установки соединены между собой напрямую дополнительным трубопроводом с установленными на нем последовательно по ходу газа двумя запорными кранами, невозвратным клапаном и расположенным между запорными кранами мембранным разрывным устройством, параллельно которому к дополнительному трубопроводу подключена байпасная труба с установленным на ней запорным краном. Система осушки и очистки газа установки содержит последовательно подключенные по ходу газа водомаслоотделитель, промежуточный фильтр, два поочередно регенерируемых адсорбера, имеющих наружный обогрев посредством размещенных по наружному контуру баллона адсорбера электрических нагревателей и подключенных линией регенерации на выходе установки к дополнительному трубопроводу после невозвратного клапана, и концевой фильтр. Вход водомаслоотделителя соединен с дополнительным трубопроводом на входе установки, выход концевого фильтра соединен на выходе установки с дополнительным трубопроводом перед невозвратным клапаном, а водомаслоотделитель и промежуточный фильтр дополнительно сообщены с дренажной линией системы осушки и очистки газа (патент РФ №2163990, МПК F 17 D 3/00, опубл. 10.03.2001 г.).

К недостаткам известной установки относится повышенный расход газа для продувки адсорберов, а также повышенный расход потребляемой электроэнергии на привод запорных клапанов с электроприводом.

Известна установка подготовки импульсного газа для пневмосистем запорно-регулирующих устройств магистральных газопроводов, включающая подключенный к транспортному газопроводу природного газа блок осушки и очистки газа с системой регенерации, систему электрооборудования, систему трубопроводов и систему автоматического управления. Вход и выход установки соединены между собой напрямую трубопроводом с установленными на нем невозвратным клапаном и мембранным разрывным устройством. Блок осушки и очистки газа содержит последовательно подключенные по ходу газа на осушку водомаслоотделитель-фильтр, два поочередно работающих адсорбера, имеющих наружный обогрев посредством размещенных по наружному контуру баллонов адсорберов электрических нагревателей, невозвратные клапаны и концевой фильтр. Вход водомаслоотделителя-фильтра соединен с дополнительным трубопроводом на входе установки, выход концевого фильтра соединен на выходе установки с дополнительным трубопроводом перед невозвратным клапаном. Система регенерации блока осушки и очистки газа содержит установленные по ходу газа на регенерацию электроприводной клапан, который соединен с дополнительным трубопроводом и через невозвратные клапаны с поочередно регенерируемыми адсорберами, пневмоуправляемые запорные клапаны, соединяющие адсорберы с продувочной емкостью через клапан сброса и невозвратный клапан (заявка РФ №2002118766 от 08.07.2002 г., решение о выдаче патента от 03.03.2003).

К недостаткам известной установки относится то, что для продувки адсорберов необходимо использовать газ, что ведет к необходимости использования дополнительной арматуры и к усложнению конструкции, а также повышенный расход потребляемой электроэнергии на привод запорного клапана, что снижает экономичность установки в целом.

Задачей настоящего изобретения является расширение арсенала технических средств, используемых в процессе осушки и очистки природного газа, и создание эффективной, экономичной, надежно работающей установки подготовки импульсного газа для пневматических приводов запорно-регулирующей арматуры газоперекачивающих станций.

Сущность предлагаемого изобретения заключается в следующем.

Установка подготовки импульсного газа для пневмосистем запорно-регулирующих устройств магистральных газопроводов включает систему трубопроводов, систему электрооборудования, блок автоматического управления и подключенный к транспортному газопроводу природного газа блок осушки и очистки газа, при этом блок осушки и очистки газа содержит последовательно подключенные по ходу движения газа на осушку совмещенный водомаслоотделитель-фильтр, продувочную емкость, два параллельно подключенных и последовательно регенерируемых адсорбера, на входе которых установлены запорные электроприводные клапаны, а на выходе - невозвратные клапаны, и концевой фильтр, причем водомаслоотделитель-фильтр соединен с продувочной емкостью через накопительную емкость и запорный клапан, а адсорберы соединены с продувочной емкостью через запорные пневмоуправляемые клапаны и трубопровод с установленным на нем невозвратным клапаном. На трубопроводе, соединяющем адсорберы с продувочной емкостью, между запорными пневмоуправляемыми клапанами и невозвратным клапаном дополнительно установлена расширительная емкость, содержащая сопло в виде конфузора и наклонно расположенную под соплом отбойную доску, причем отбойная доска может быть выполнена рифленой.

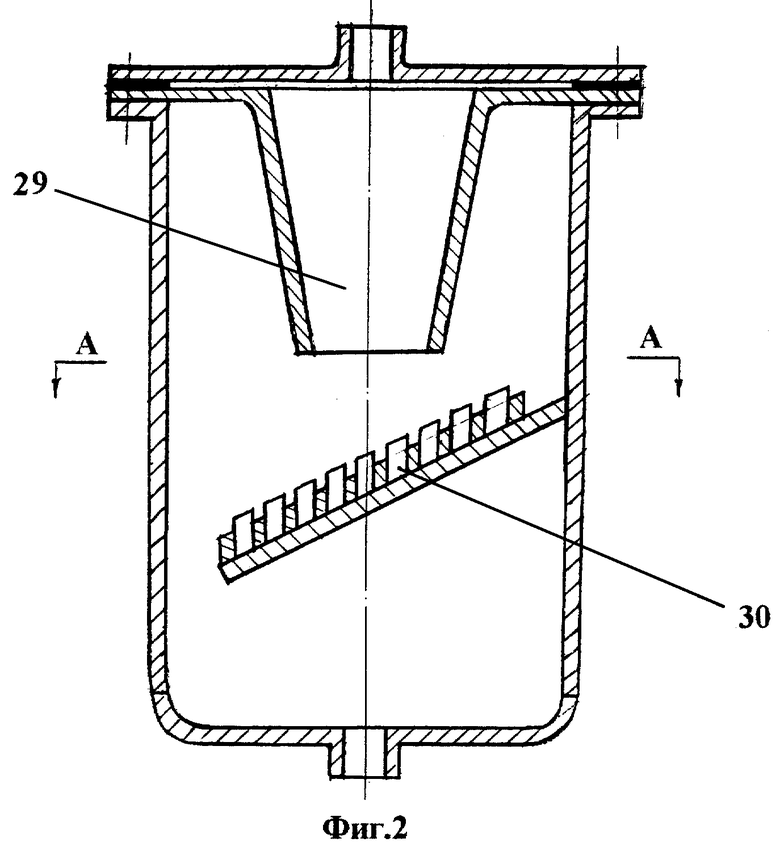

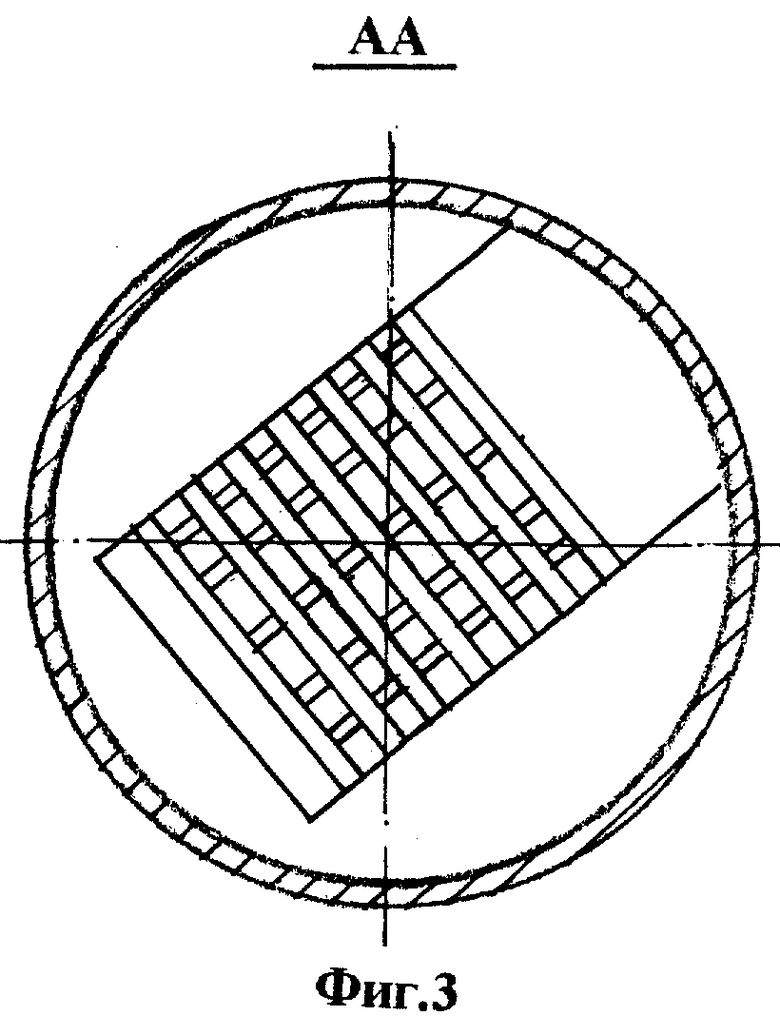

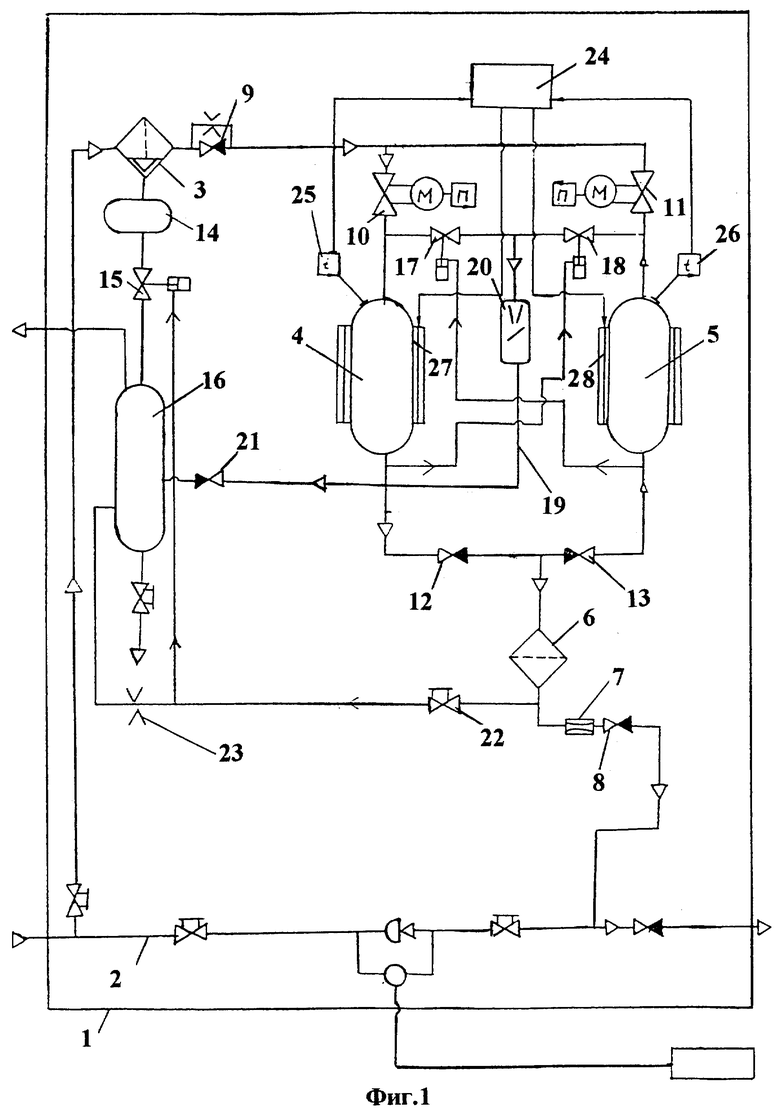

На фиг.1 представлена принципиальная схема устройства подготовки импульсного газа; на фиг.2 - расширительная емкость; на фиг.3 - разрез А-А на фиг.2.

Устройство подготовки импульсного газа 1 содержит трубопровод 2 с размещенной на нем арматурой. Трубопровод 2 подключен на входе в установку 1 к магистральному газопроводу, а на выходе установки - к потребителю.

Устройство также содержит блок осушки и очистки газа, который включает в себя систему осушки и очистки газа, систему регенерации и систему разгрузки.

Система осушки и очистки подключена к входу трубопровода 2 и включает расположенные по ходу газа водомаслоотделитель-фильтр 3, два параллельно подключенных адсорбера 4, 5, концевой фильтр 6, расходное устройство 7 и невозвратный клапан 8, через который система осушки и очистки соединена с выходом трубопровода 2. Водомаслоотделитель-фильтр 3 сообщен с адсорберами 4, 5 через невозвратный клапан 9 с дюзой и запорные клапаны с электроприводом 10 и 11 соответственно. Концевой фильтр 6 сообщен с адсорберами 4, 5 через невозвратные клапаны 12, 13 соответственно.

Водомаслоотделитель-фильтр 3 через накопительную емкость 14, пневмоуправляемый клапан 15 соединен с продувочной емкостью 16.

Система регенерации блока осушки и очистки содержит два поочередно регенерируемых адсорбера 4 и 5, которые через пневмоуправляемые клапаны 17 и 18 соответственно и через трубопровод 19 с установленной на нем расширительной емкостью 20 и невозвратным клапаном 21 соединены с продувочной емкостью 16.

Пневмополость запорного клапана 17 сообщена с выходным трубопроводом системы осушки адсорбера 5, пневмополость запорного клапана 18 сообщена с выходным трубопроводом системы осушки адсорбера 4. Пневмополость запорного клапана 15 сообщена с системой разгрузки блока осушки и очистки между запорным клапаном 22 и дюзой 23.

Управление устройством подготовки импульсного газа осуществляется с блока автоматического управления 24, который связан электрическими цепями с датчиками температур 25, 26, с нагревательными элементами 27, 28, установленными на корпусах адсорберов 4 и 5 соответственно.

Блок управления 24 также соединен электрическими цепями с электроприводными клапанами 10 и 11.

Расширительная емкость 20 включает в себя сопло-конфузор 29 и наклонно расположенную под ним отбойную доску 30, поверхность которой, обращенная к соплу, выполнена рифленой.

Работает установка следующим образом.

В установку подачи импульсного газа 1 сжатый природный газ поступает через вход трубопровода 2 и подается в полость водомаслоотделителя-фильтра 3, где очищается от капель влаги и масла, которые, отделившись от газа, самотеком стекают в накопительную емкость 14. Предварительно очищенный природный газ поступает на дальнейшую осушку в один из подготовленных адсорберов 4 или 5 через открытый электроприводной клапан соответственно 10 или 11.

В процессе прохождения газа через работающий на осушку адсорбер, например адсорбер 4, находящийся в нем адсорбент насыщается влагой, а осушенный и очищенный газ, пройдя невозвратный клапан 12, поступает в концевой фильтр 6, где окончательно очищается от механических примесей, аэрозолей и масляного тумана. Далее, пройдя расходное устройство 7, обеспечивающее определенный расход газа через установку в пределах допустимого, предохраняя адсорбент от разрушений, газ через невозвратный клапан 8 направляется через выход трубопровода 2 к потребителю импульсного газа.

После полного насыщения адсорбента влагой происходит переключение адсорберов и ранее работавший на осушку первый адсорбер 4 включается на регенерацию, а второй отрегенерированный (восстановленный) адсорбер 5 - на осушку. При этом из блока управления 24 подается сигнал на открытие электроприводного клапана 11 адсорбера 5 и закрытие электроприводного клапана 10 адсорбера 4. При заполнении газом под давлением адсорбера 5 часть газа через трубопровод поступает в пневмополость запорного клапана 17 первого адсорбера 4, открывая его для сброса остаточного газа под давлением и прохождения его через сопло-конфузор 29 расширительной емкости 20, где расширясь, газ теряет энергию. Дальнейшее снижение энергии потока происходит за счет удара его об отбойную доску 30, рифленые ячейки которой в результате наклонного их расположения образуют дополнительные отбойные элементы, разбивающие парогазовый поток на отдельные струйки, которые, соударяясь, гасят энергию потока. Далее по трубопроводу 19 газ поступает в продувочную емкость 16. Одновременно включаются нагревательные элементы 27 адсорбера 4 и начинается прогрев адсорбента через корпус адсорбера, соответственно процесс термической десорбции, включающий стадии отрыва молекул и испарения адсорбата (влаги, масла) с поверхности адсорбента, истечение (отвод) парогазовой смеси из адсорбера 4 через открытый запорный клапан 17 в расширительную емкость 20, где в сопле-конфузоре 29 происходит ее расширение, в результате чего потенциальная энергия смеси преобразуется в кинетическую энергию движущейся струи, создавая эффект отсоса (эжекции) продуктов десорбции из адсорбера 4, который усиливается в результате охлаждения парогазовой смеси за счет контакта струи с развитой (рифленой) поверхностью отбойной доски 30. И далее парогазовая смесь по трубопроводу 19 через невозвратный клапан 21 поступает в продувочную емкость 16, которая сообщена с атмосферой. Невозвратный клапан 21 препятствует попаданию продуктов продувки, регенерации и разгрузки из продувочной емкости 16 в расширительную емкость 20. При достижении температуры нагрева, необходимой для полной десорбции влаги (для цеолита типа NaX около 370°С), от датчика температуры 25 поступает сигнал в блок автоматического управления 24 на отключение нагревательных элементов 27. При остывании адсорбера до температуры 350°С по сигналу от датчика температуры 25 нагревательные элементы 27 вновь включаются. Поддержание температуры в таком диапазоне происходит в течение времени, необходимого для полного удаления продуктов десорбции.

По окончании работы установки 1 производится ее разгрузка (сброс давления), для чего открывают запорный клапан 22 и сбрасываемый газ разделяется на два потока: один направляется в пневмополость запорного клапана 15, открывая его, в результате чего находящаяся в накопительной емкости водомасляная эмульсия, а также часть газа из системы осушки сбрасываются в продувочную емкость 16. Второй поток газа через дюзу 23 плавно сбрасывается в продувочную емкость 16.

Предлагаемая установка подготовки импульсного газа для пневматических приводов запорно-регулирующей арматуры газоперекачивающих станций обладает высокой экономичностью и надежностью в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПОДГОТОВКИ ИМПУЛЬСНОГО ГАЗА ДЛЯ ПНЕВМОСИСТЕМ ЗАПОРНО-РЕГУЛИРУЮЩИХ УСТРОЙСТВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2002 |

|

RU2209365C1 |

| УСТАНОВКА ПОДГОТОВКИ ИМПУЛЬСНОГО ГАЗА ДЛЯ ПНЕВМОСИСТЕМ ЗАПОРНО-РЕГУЛИРУЮЩИХ УСТРОЙСТВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2004 |

|

RU2273794C1 |

| УСТАНОВКА ПОДГОТОВКИ ИМПУЛЬСНОГО ГАЗА ДЛЯ ПНЕВМОСИСТЕМ ЗАПОРНО-РЕГУЛИРУЮЩИХ УСТРОЙСТВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2000 |

|

RU2163990C1 |

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 1996 |

|

RU2087747C1 |

| ДВУХКОНТУРНАЯ МЕМБРАННО-АДСОРБЦИОННАЯ УСТАНОВКА ДЛЯ ОСУШКИ СЖАТЫХ ГАЗОВ | 2018 |

|

RU2713359C1 |

| СПОСОБ ОСУШКИ СЖАТОГО ГАЗА | 1997 |

|

RU2106528C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЖАТОГО ОСУШЕННОГО И ОЧИЩЕННОГО ГАЗА | 1998 |

|

RU2143588C1 |

| ГАЗОНАПОЛНИТЕЛЬНАЯ СТАНЦИЯ НАУМЕЙКО | 2004 |

|

RU2244205C1 |

| УСТРОЙСТВО ОСУШКИ КОМПРИМИРОВАННОГО ПРИРОДНОГО ГАЗА | 2022 |

|

RU2790902C1 |

| СПОСОБ ЗАПРАВКИ ТРАНСПОРТА СЖАТЫМ ПРИРОДНЫМ ГАЗОМ (ВАРИАНТЫ) И ПЕРЕДВИЖНАЯ ГАЗОЗАПРАВОЧНАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305224C2 |

Изобретение относится к устройствам для подготовки импульсного газа, используемого в пневматических приводах запорно-регулирующих устройств на перекачивающих газокомпрессорных станциях, газораспределительных станциях, подземных хранилищ газа и других объектов. Установка подготовки импульсного газа включает систему трубопроводов, систему электрооборудования, блок автоматического управления и подключенный к транспортному газопроводу природного газа блок осушки и очистки газа, причем блок осушки и очистки газа содержит последовательно подключенные по ходу движения газа на осушку совмещенный водомаслоотделитель-фильтр, продувочную емкость, два параллельно подключенных и последовательно регенерируемых адсорбера, на входе которых установлены запорные электроприводные клапаны, а на выходе - невозвратные клапаны, и концевой фильтр, при этом водомаслоотделитель-фильтр соединен с продувочной емкостью через накопительную емкость и запорный клапан, адсорберы соединены с продувочной емкостью через запорные пневмоуправляемые клапаны и трубопровод с установленным на нем невозвратным клапаном, а на трубопроводе, соединяющем адсорберы с продувочной емкостью, между запорными пневмоуправляемыми клапанами и невозвратным клапаном дополнительно установлена расширительная емкость, содержащая сопло в виде конфузора и наклонно расположенную под соплом отбойную доску. Установка обладает высокой экономичностью и надежностью в работе. 1 з.п. ф-лы, 3 ил.

| УСТАНОВКА ПОДГОТОВКИ ИМПУЛЬСНОГО ГАЗА ДЛЯ ПНЕВМОСИСТЕМ ЗАПОРНО-РЕГУЛИРУЮЩИХ УСТРОЙСТВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2000 |

|

RU2163990C1 |

| Система питания двухпозиционного регулятора слива жидкости из газопровода | 1976 |

|

SU615311A1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 1997 |

|

RU2117854C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 1995 |

|

RU2088866C1 |

| СКВАЖИННЫЙ ГАММА-ДЕТЕКТОР | 2013 |

|

RU2541734C1 |

| DE 19600377 A1, 19.06.1997. | |||

Авторы

Даты

2004-10-27—Публикация

2003-04-29—Подача