00 «ч

оэ о

00 Ч

Изобретение относится к неразру- контролю и может быть использовано при контроле качества материалов с помощью ультразвука.

Цель изобретения - повышение точности контроля за счет уменьшения ошибок, связанных с измерением дисперсии скорости ультразвука в материале,

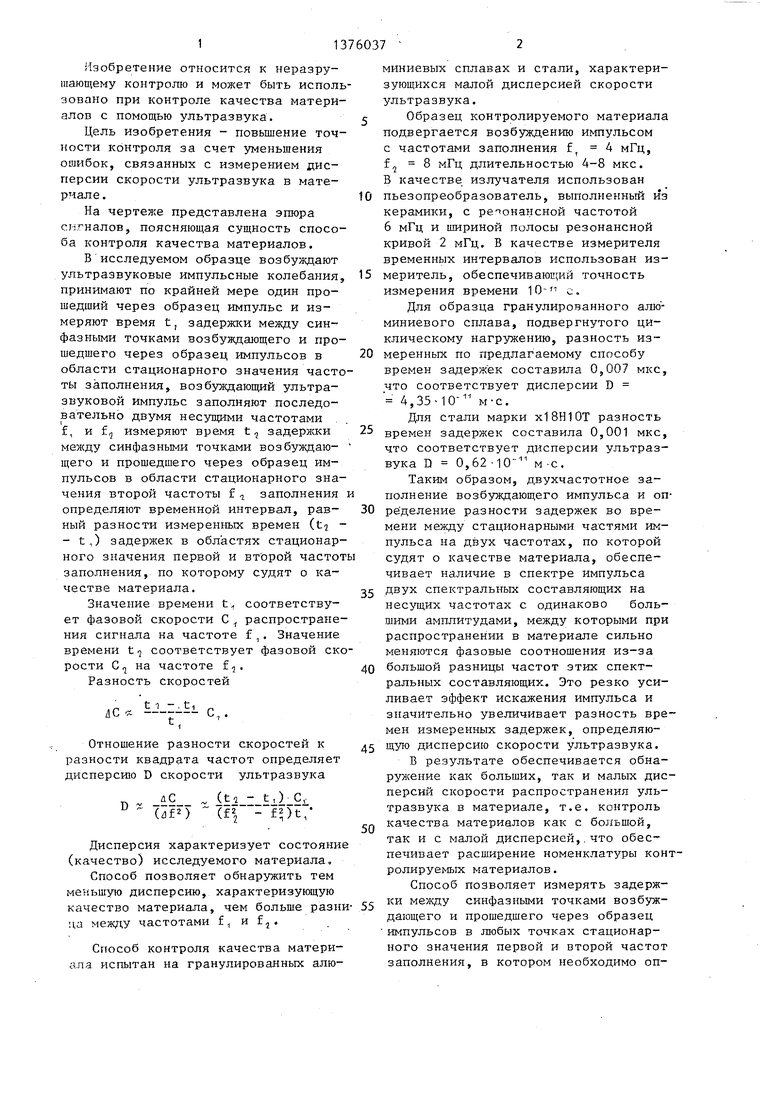

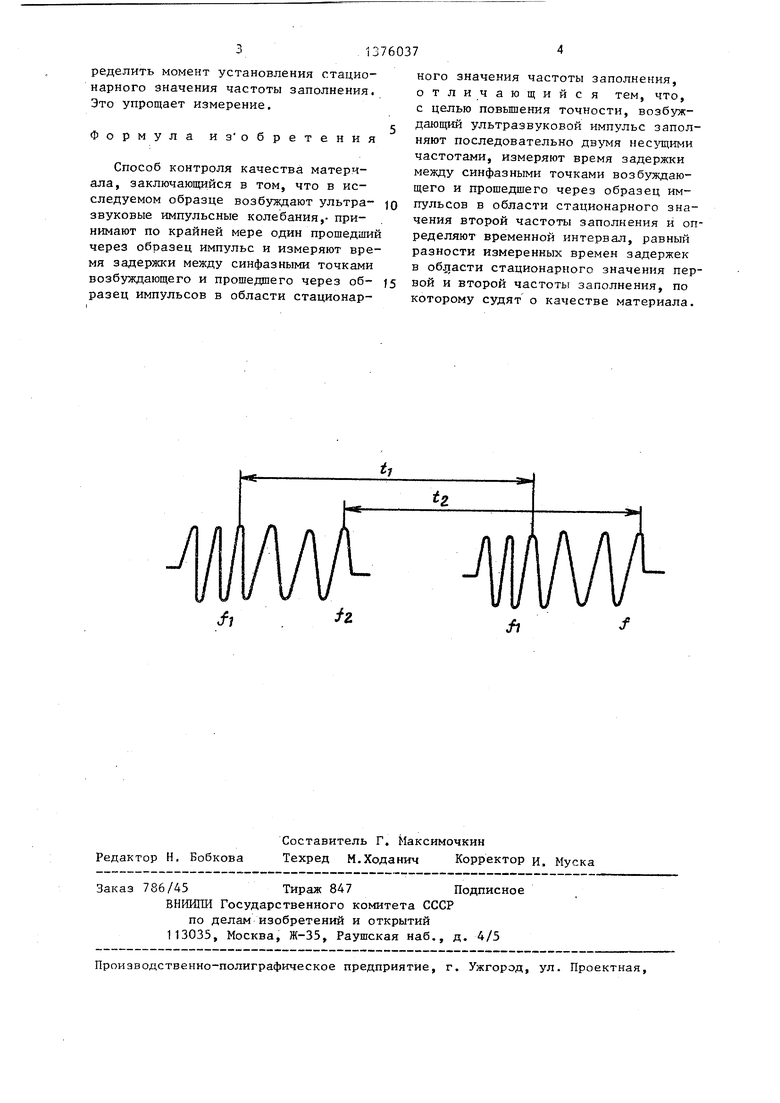

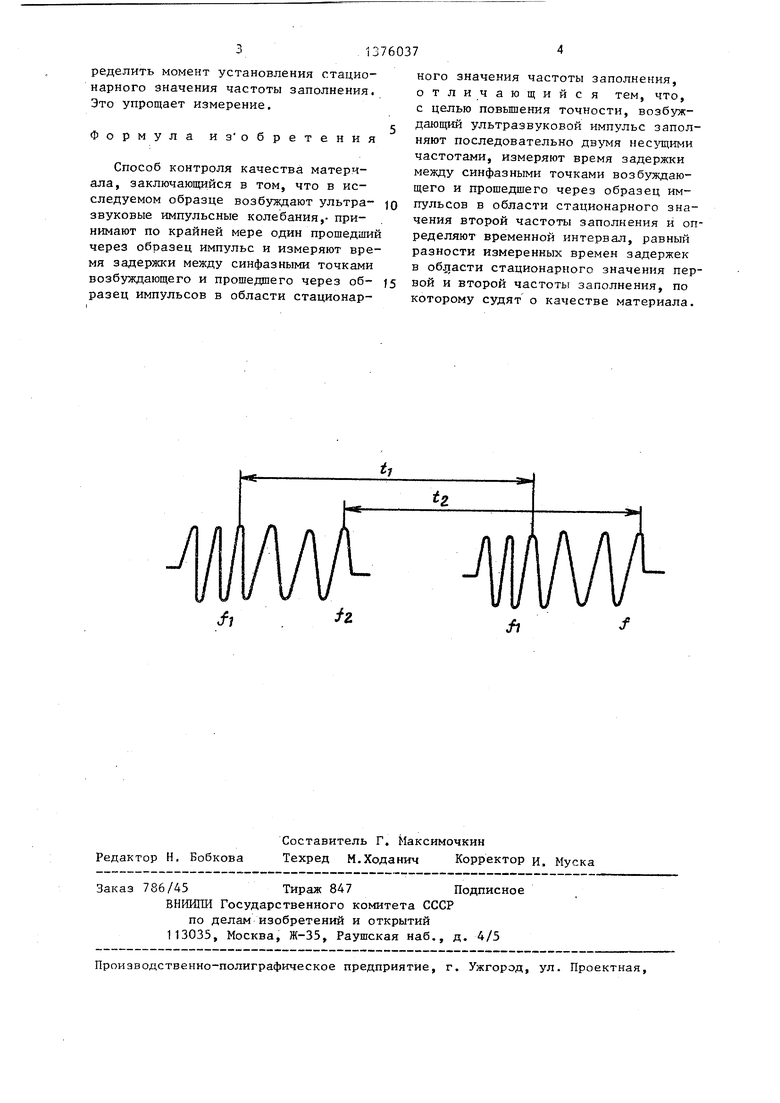

На чертелсе представлена эпюра сигналов, поясняющая сущность способа контроля качества материалов.

В исследуемом образце возбуждают ультразвуковые импульсные колебания, принимают по крайней мере один прошедший через образец импульс и измеряют время t, задержки между синфазными точками возбуждающего и прошедшего через образец импульсов в области стационарного значения частоты заполнения, возбуждающий ультразвуковой импульс заполняют последовательно двумя несупщми частотами f, и f измеряют время t, задержки между синфазными точками возбуждаю- щего и прошедшего через образец импульсов в области стационарного значения второй частоты f заполнения определяют временной интервал, рав- ный разности измеренных времен (t - - t,) задержек в областях стационарного значения первой и вт орой частот заполнения, по которому судят о качестве материала.

Значение времени t:, соответствует фазовой скорости С распространения сигнала на частоте f,. Значение времени t соответствует фазовой скорости С на частоте f-,.

Разность скоростей

ЛС

t 1 -.ti

С..

Отношение разности скоростей к разности квадрата частот определяет дисперсию D скорости ультразвука

D %

йС

(t7 - t,) С,

(df2) (f - f)t/

Дисперсия характеризует состояние (качество) исследуемого материала.

Способ позволяет обнаружить тем меньшую дисперсию, характеризующую качество материала, чем больше разни- ца между частотами f, и f.

Способ контроля качества материала испытан на гранулированных алю

0 5 0

0

5

0

5

миниевых сплавах и стали, характеризующихся малой дисперсией скорости ультразвука.

Образец контролируемого материала подвергается возбуждению импульсом с частотами заполнения f 4 мГц, f 8 мГц длительностью 4-8 мкс. В качестве излучателя использован пьезопреобразователь, выполненный из керамики, с резонансной частотой 6 мГц и шириной полосы резонансной кривой 2 мГц. В качестве измерителя временных интервалов использован измеритель, обеспечиваюЕЩй точность измерения времени 10- с.

Для образца гранулированного алюминиевого сплава, подвергнутого циклическому нагружению, разность измеренных по предлагаемому способу времен задержек составила 0,007 мкс, что соответствует дисперсии D 4,35-10- м-с.

Для стали марки xlBHIOT разность времен задержек составила 0,001 мкс, что соответствует дисперсии ультразвука D 0,62 м -с.

Таким образом, двухчастотное заполнение возбуждающего импульса и определение разности задержек во времени между стационарными частями импульса на двух частотах, по которой судят о качестве материала, обеспечивает наличие в спектре импульса двух спектральных составляющих на несущих частотах с одинаково большими амплитудами, между которыми при распространении в материале сильно меняются фазовые соотношения из-за большой разницы частот этих спектральных составляющих. Это резко усиливает эффект искажения импульса и значительно увеличивает разность времен измеренных задержек, определяющую дисперсию скорости ультразвука.

В результате обеспечивается обнаружение как больших, так и малых дисперсий скорости распространения ультразвука в материале, т.е. контроль качества материалов как с большой, так и с малой дисперсией,. что обеспечивает расширение номенклатуры контролируемых материалов.

Способ позволяет измерять задержки между синфазными точками возбуждающего и прошедшего через образец импульсов в любых точках стационарного значения первой и второй частот заполнения, в котором необходимо оп3.13

ределить момент установления стационарного значения частоты заполнения. Это упрощает измерение.

Формула из обретения

Способ контроля качества материала, заключающийся в том, что в исследуемом образце возбуждают ультра- звуковые импульсные колебания,- принимают по крайней мере один прошедши через образец импульс и измеряют время задержки между синфазными точками возбуждающего и прошедшего через об- разец импульсов в области стационар

ного значения частоты заполнения, отличающийся тем, что, с целью повышения точности, возбуждающий ультразвуковой импульс заполняют последовательно нес тцими частотами, измеряют время задержки между синфазными точками возбуждающего и прошедшего через образец импульсов в области стационарного значения второй частоты заполнения и определяют временной интервал, равный разности измеренных времен задержек в области стационарного значения первой и второй частоты заполнения, по которому судят о качестве материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества материалов | 1979 |

|

SU903760A1 |

| Устройство для ультразвукового контроля сред | 1986 |

|

SU1355923A1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ИНТРОСКОПИИ | 2008 |

|

RU2359265C1 |

| Ультразвуковой способ измерения скоростипОТОКА | 1979 |

|

SU847205A1 |

| Способ ультразвукового контроля поврежденности материалов при различных видах механического разрушения | 2023 |

|

RU2803019C1 |

| Устройство для измерения скорости ультразвука | 1985 |

|

SU1384959A1 |

| Способ измерения скорости ультразвука в материалах | 1987 |

|

SU1499130A1 |

| Способ измерения частотной зависимости коэффициента затухания ультразвуковых волн | 1987 |

|

SU1458801A1 |

| УЛЬТРАЗВУКОВОЕ МНОГОКАНАЛЬНОЕ УСТРОЙСТВО ИЗМЕРЕНИЯ РАСХОДА | 1997 |

|

RU2138782C1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ ЗВУКА В ТОНКИХ ПОЛИМЕРНЫХ ЗВУКОПРОЗРАЧНЫХ ПЛЕНКАХ | 2022 |

|

RU2786510C1 |

Изобретение относится к неразрушающему контролю и может быть использовано при контроле качества материалов с помощью ультразвука. Цель изобретения - повьшение точности контроля за счет уменьшения ошибок, связанных с измерением дисперсии скорости ультразвука в материале. В исследуемом образце возбуждают ультразвуковые импульсные колебания и принимают по крайней мере один прошедший через образец импульс. Затем измеряют времена задержек между синфазными точками возбуждающего и прошедшего через образец импульсов в области стационарного значения первой и второй частот заполнения и определяют временной интервал, равный разности измеренных времен задержек, по которому судят о качестве материала. 1 ил. с ю (Л

1

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА | 0 |

|

SU340957A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля качества материалов | 1979 |

|

SU903760A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-23—Публикация

1986-03-20—Подача