Изобретение относится к газовой, нефтяной и нефтехимической отраслям промьшшенности.

Цель изобретения повьппение теп- лопроизводительности и обеспечение ремонтопригодности.

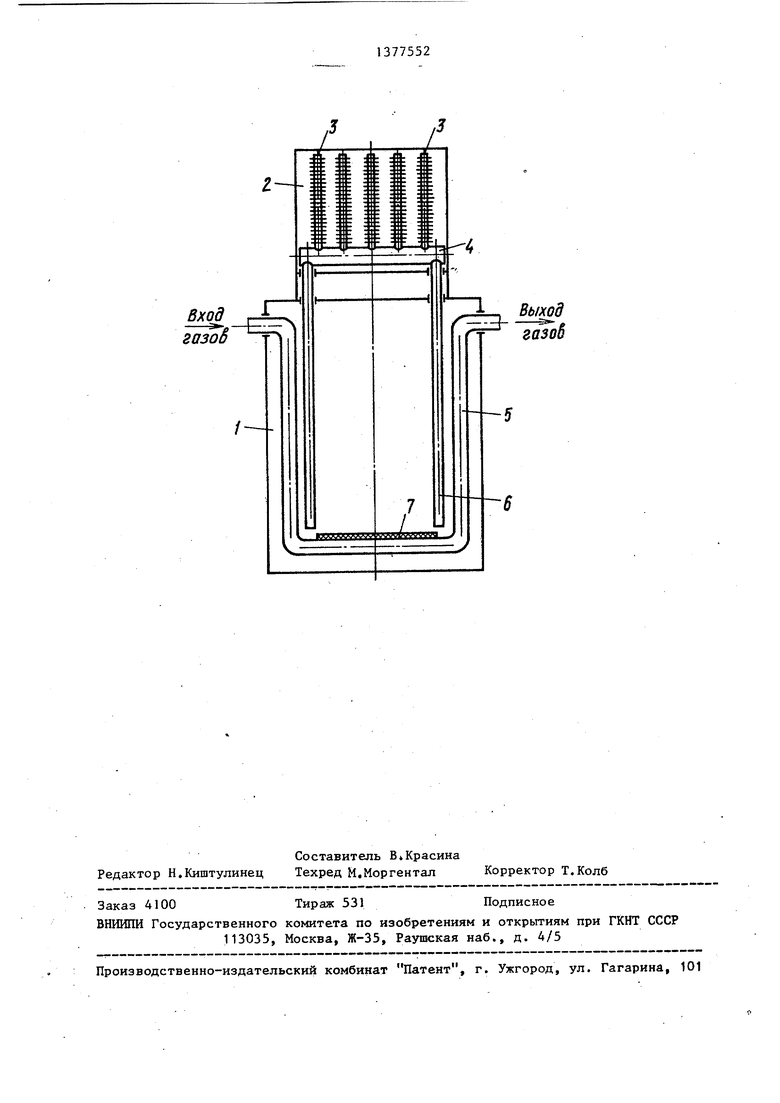

На чертеже схематично изображена трубчатая печь, поперечный разрез.

Печь состоит из горизонтально рас- положенной радиантной камеры 1 и расположенной над ней воздушной камеры 2 с размещенными в ней оребренны- ми конденсационными участками 3 и верхними гранями (коллекторами) 4„ В радиантной камере размещены продуктовый змеевик 5 и испарительные (тепло воспринимающие ) участки 6 тепловых труб Верхние лобовые образующие труб продукто.в ого змеевика покрыты слоем теплоизоляции 7, расположенным непосредственно под тепловоспринимающими трубами. Продуктовый змеевик 5 выполнен из труб, расположенных по периметру поперечного сечения радиантной камеры вдоль стен и пода печи,. Ис- парительные участки тепловых труб, расположенные в пределах радиантной камеры, экранируют трубы продуктового змеевика вдоль стен.

При работе печи, тепло от продуктов сгорания в радиантной камере передается трубам продуктового змеевика 5, а также тепловоспринимающим участкам тепловых труб, С помощью промежуточного теплоносителя, находя- щегося в тепловых трубах, тепло через оребренные участки труб 3 и коллектор 4 -равномерно распространяется по поперечному сечению камеры для нагрева воздуха. Из камеры радиа ии продукты сгорания п оступают в конвективный газоход теплообменника, выполненного идентйнным прототипу, из которого тепло отходящих газов с по-

мощью тепловых труб передается в ту же воздушную камеру 2„

Конструкция печи обладает повышенной надежностью и ремонтопригодностью, улучшенными условиями для монтажа, демонтажа печи и заполнения тепловых труб промежуточными теплоносителями.

Преимущества предлагаемой конструкции трубчатой печи по сравнению с прототипом обнаруживаются при сравнении затрат на ремонт и зггмену теп- лопередающих секций и экономических потерь в период ее остановки с целью разборки изношенных секций, ремонта, монтажа и заправки тепловых труб теплоносителем непосредственно на печи.

Формула изобретения Трубчатая печь, содержащая ради- антную и воздушную камеры, конвективный теплообменник, размещенные вдоль стен и пода радиантной камеры трубы продуктового змеевика, экранированные испарительными участками тепловых труб диаметром 0,35-0,45 диаметра труб змеевика, установленных на расстоянии 1,3-1,5 их диаметра и выполненных в виде замкнутых многоугольников, к верхним граням которых, выполненных в виде коллекторов, присоединены конденсационные участки тепловых труб воздушной камеры, отличающаяся тем, что, с целью увеличения теплопроиз- водительности и межремонтной кампании, коллекторы тепловых труб размещены в воздушной камере, экранирующие продуктовый змеевик испарительные участки выполнены прямыми, а лобовые образующие подовых труб змеевика снабжены теплоизоляционным покрытием

Вход газоб

газоб

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатая печь | 1983 |

|

SU1129222A1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2009 |

|

RU2402593C2 |

| Трубчатая печь | 1980 |

|

SU920338A1 |

| ТРУБЧАТАЯ НАГРЕВАТЕЛЬНАЯ ПЕЧЬ | 2009 |

|

RU2409610C2 |

| Трубчатая печь | 1980 |

|

SU889685A1 |

| Трубчатая печь | 1984 |

|

SU1214725A1 |

| ТРУБЧАТАЯ ПЕЧЬ | 1991 |

|

RU2021326C1 |

| ПОДОГРЕВАТЕЛЬ ГАЗА | 1993 |

|

RU2061200C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2004 |

|

RU2296926C2 |

| Трубчатая печь | 1984 |

|

SU1279998A1 |

Изобретение относится к газовой, нефтяной и нефтехимической отраслям. Цель изобретения - повьппение тепло- производительности и обеспечение ремонтопригодности,, Печь содержит ра- диантную и воздушную камеры, конвективный теплообменник, размещенные вдоль стен и пода радиантной камеры трубы продуктового змеевика, экранированные испарительными участками тепловых труб диаметром 0,35-0,45 диаметра труб змеевика, установленных на расстоянии 1,3-1,5 их диамет-, ра и выполненных прямыми, к верхним граням которых, выполненных в виде коллекторов, присоединены конденсационные участки тепловых труб воздушной камеры. За счет размещения коллекторов тепловых труб в воздушной камере и исключения горизонтальных и слабонаклонных элементов в испарительной части тепловых труб увеличивается теплонапряжение в тепке, повышается надежность печи, упрощается ее монтаж и ремонт, т„к, в этом случае есть возможность вынуть дефектную теплопередающую секцию из уплотнений в трубной решетке через верх- нкяо съемную крышку воздушной камеры, заменить ее новой без полного останова и охлаждения печи. Сама секция легко ремонтируется заменой двух (или одной ) тепловоспринимающих труб с минимумом сварных соединений. Кроме того, существенно упрощается технология заправки теплопередающих секций промежуточным теплоносителем, т.к о в данном случае секция может быть заполнена на отдельном стенке до монтажа печи, что особенно важно для дегазации тепловых труб, серийного их изготовления, автоматизации процесса заправкис. Незначительное уменьшение тепловоспринимающей по- - верхности испарительных участков тепловых труб компенсируется возможным увеличением теплонапряжения в топке, а для исключения перегревов лобовых образующих труб продуктового змеевика в подовой части предусмотрена их защита нанесением слоя теплоизоляции, равного по эффективности экранированию испарительными участками тепловых труб. Кроме того, размещение коллектора в воздушной камере увеличивает теплоотдающую поверхность тепловых труб и, учитывая, что основное их термическое сопротивление сосредоточено в конденсационной части (до 80%), это тоже приведет к компенсации исключенной тепловоспринимающей поверхности радиантной камеры. I ил. i (Л 00 ел ел ГС

Авторы

Даты

1988-02-28—Публикация

1986-04-28—Подача