Известны способы и агрегаты, выполненные в виде шахтных печей и применяемые для прямого восстановления железа с использованием твердого, жидкого и газообразного топлива.

Особенность отсчитываемой реторты заключается в том, что она состоит из неподвижной крышки, жестко скрепленной с газовыми коммуникациями, и чаши, яеремеш,ающейся в горизонтальной плоскости к месту загрузки и разгрузки при помош,и тележки, оборудованной двумя приводами и тормозом. Крышка и чаша футерованы жароупорным {готАоы.. Реторта такой конструкции обеспечивает герметизацию процессй-и ежигание топлива над слоем шихты с просасыванием или продувкой под давлением продуктов горения через слой шихты.

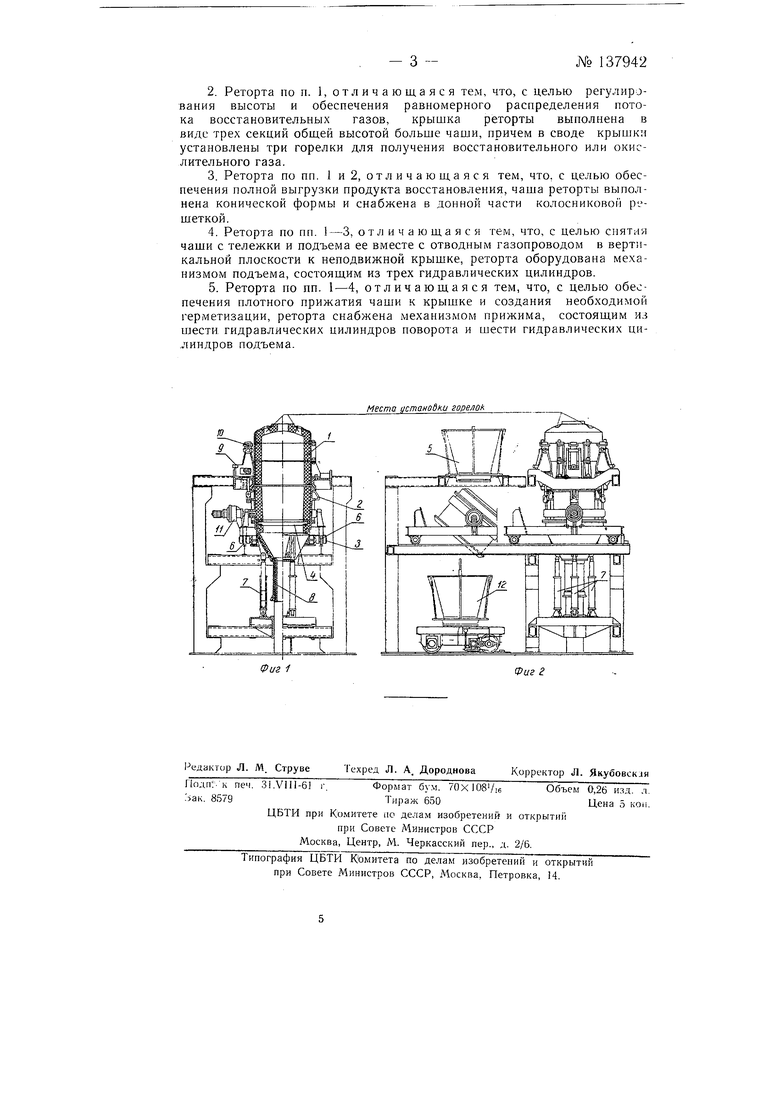

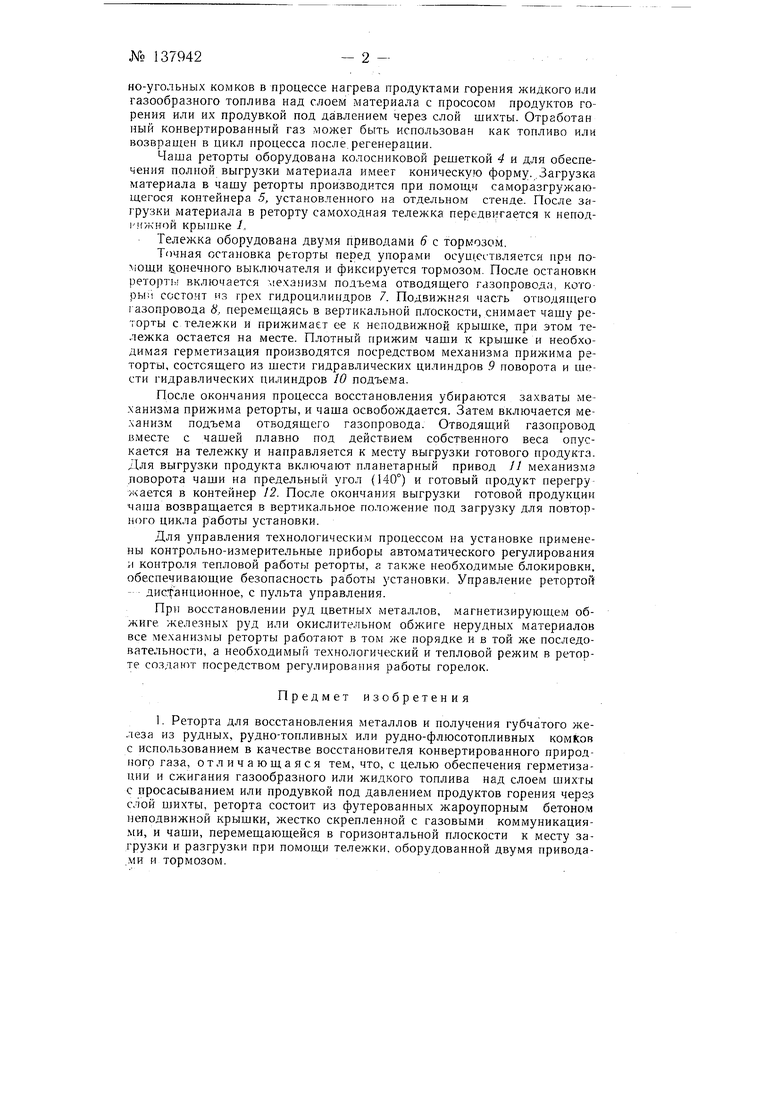

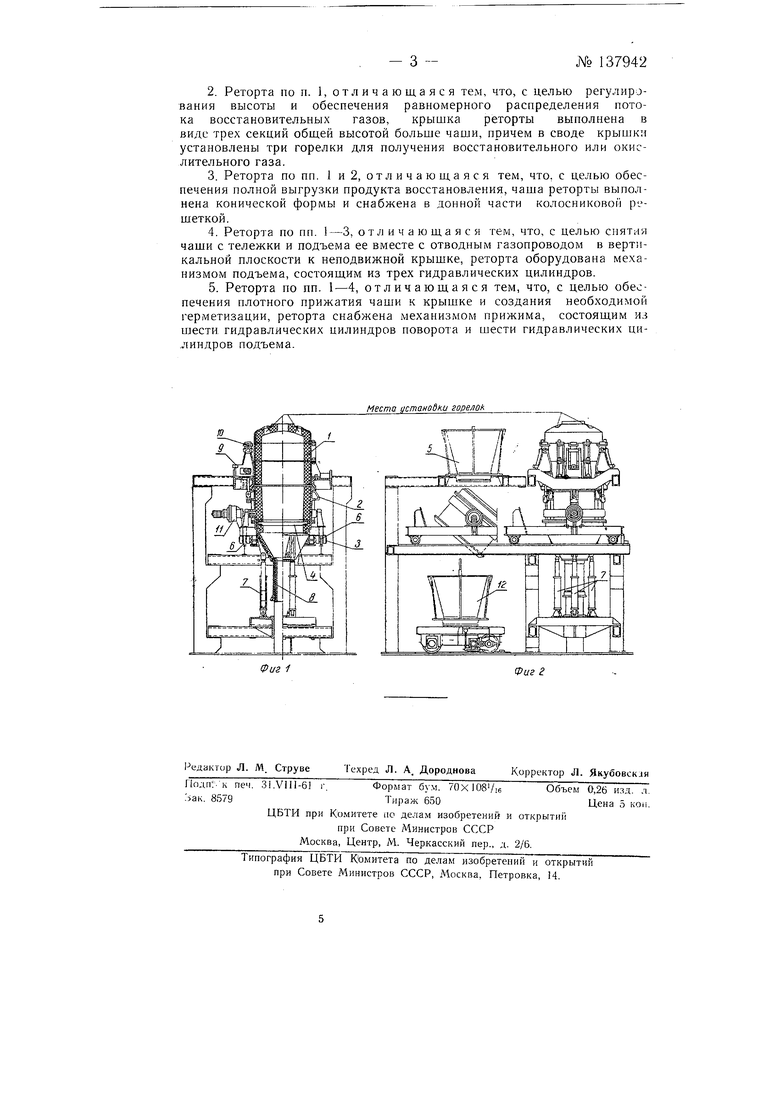

На фиг. 1 изображена реторта в разрезе; на фиг. 2 - реторзав общем виде и контейнеры в момент загрузки и выгрузки материала.

Реторта состоит из неподвижной крышки /, жестко соединенной с газовыми коммуникациями, и чаши 2, перемешаюшейся при помоши самоходной тележки 3 в горизонтальной плоскости к месту загрузки и разгрузки. Крышка и чаша реторты, а также газопроводы подвода конвертированного газа и отвода отработанных газов футерованы жароупорным бетоном с хромитовым заполнителем, применяемым при 1300-1600°.

Крышка реторты состоит из трех секций, что позволяет регулировать ее высоту для обеспечения равномерного распределения потока восстановительного или окислительного газа. Обш,ая высота крышки больше ВЫСОТЫ чаши реторты. В крышке реторты установлены три горелки, которые обеспечивают два технологических режима работы установки. Первый - восстановление рудных комков при помош,и конвертированного газа с температурой 1100°, получаемого в горелках посредством кисотородной конверсии природного газа, просасываемого или продуваемого под давлением через слой комков. Второй - восстановление руд№ 137942- 2 но-угольных комков в процессе нагрева продуктами горения и иДкогоили газообразного топлива над слоем материала с прососом продуктов горения или их продувкой под давлением через слой шихты. Отработан ный конвертированный газ может быть использован как топливо или возвращен в цикл процесса после, регенерации.

Чаша реторты оборудована колосниковой решеткой 4 и для обеспечения полной выгрузки материала имеет коническую форму. .Загрузка материала в чашу реторты производится при помощи саморазгружающегося контейнера 5, установленного на отдельном стенде. После загрузки материала в реторту самоходная тележка передвигается к непод|(жной крышке L

Тележка оборудована двумя приводами 6 с тормозом.

Точная остановка реторты перед упорами осуществляется при помощи конечного выключателя и фиксируется тормозом. После остановки реторть включается механизм подъема отводящего газопровода, которы состоит из грех гидроцилиндров 7. Подвижная часть от1зодян1его газопровода 8, перемещаясь в вертикальной плоскости, снимает чащу реторты с тележки и прижимает ее к неподвижной крыщке, при этом тележка остается на месте. Плотный нрижим чащи к крышке и необходимая герметизация производятся посредством механизма прижима реторты, состоящего из щести гидравлических цилиндров .9 поворота и шести гидравлических цилиндров 10 подъема.

После окончания процесса восстановления убираются захваты механизма прижима реторты, и чаща освобождается. Затем включается механизм подъема отводящего газопровода. Отводящий газопровод вместе с чащей плавно под действием собственного веса опускается на тележку и направляется к месту выгрузки готового продукта. Для выгрузки продукта включают планетарный привод // механизма поворота чаши на предельный угол (140°) и готовый продукт перегружается в контейнер 12. После окончания выгрузки готовой продукции чаща возвращается в вертикальное положение под загрузку для повторного цикла работы установки.

Для управления технологическим процессом на установке применены контрольно-измерительные приборы автоматического регулирования и контроля тепловой работы реторты, а также необходимые блокировки, обеспечивающие безопасность работы установки. Управление ретортой - дистанционное, с пульта управления.

При восстановлении руд цветных металлов, магнетизирующем обжиге железных руд или окислительном обжиге нерудных материалов все механизмы реторты работают в том же порядке и в той же последовательности, а необходимый технологический и тепловой режим в реторте создают посредством регулирования работы горелок.

Предмет изобретения

1. Реторта для восстановления металлов и получения губчатого железа из рудных, рудно-тонливных или рудно-флюсотопливных комков с использованием в качестве восстановителя конвертированного природFiorp газа, отличающаяся тем, что, с целью обеспечения герметизации и сжигания газообразного или жидкого топлива над слоем шихты с просасыванием или продувкой под давлением продуктов горения через слой щихты, реторта состоит из футерованных жароупорным бетоно.м неподвижной крыщки, жестко скрепленной с газовыми коммуникациями, и 4aujH, перемещающейся в горизонтальной плоскости к месту загрузки и разгрузки при помощи тележки, оборудованной двумя привода.ми и тормозом.

2.Реторта по п. 1, отличающаяся тем, что, с целью регулирования высоты и обеспечения равномерного распределения потока восстановительных газов, крышка реторты выполнена в виде трех секций общей высотой больше чаши, причем в своде крышки установлены три горелки для получения восстановительного или окислительного газа.

3.Реторта по пп. 1 и 2, от л и ч а ю ща я с я тем, что, с целью обеспечения полной выгрузки продукта восстановления, чаша реторты выполнена конической формы и снабжена в донной части колосниковой рещеткой.

4.Реторта по пп. 1-3, отличающаяся тем, что, с целью снятия чащи с тележки и подъема ее вместе с отводным газопроводом в вертикальной плоскости к неподвижной крыщке, реторта оборудована механизмом подъема, состоящим из трех гидравлических цилиндров.

5.Реторта по пп. 1-4, отличающаяся тем, что, с целью обеспечения плотного прижатия чаши к крыщке и создания необходимой герметизации, реторта снабжена механизмом прижима, состоящим из шести гидравлических цилиндров поворота и шести гидравлических цилиндров подъема.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНИЧЕСКАЯ БИБЛИОТЕКА | 1970 |

|

SU263614A1 |

Фиг 1

Места устанобки горело/

Фиг г.

Авторы

Даты

1961-01-01—Публикация

1960-10-15—Подача