Изобретение относится к измерительной технике и может быть использовано, в частности, при определении плоскостности зеркальных поверхностей.

Цель изобретения - упрощение и повышение точности контроля плоскостности зеркальных поверхностей за счет замеров разности углов между несколькими параллельными пучками после многократного отражения.

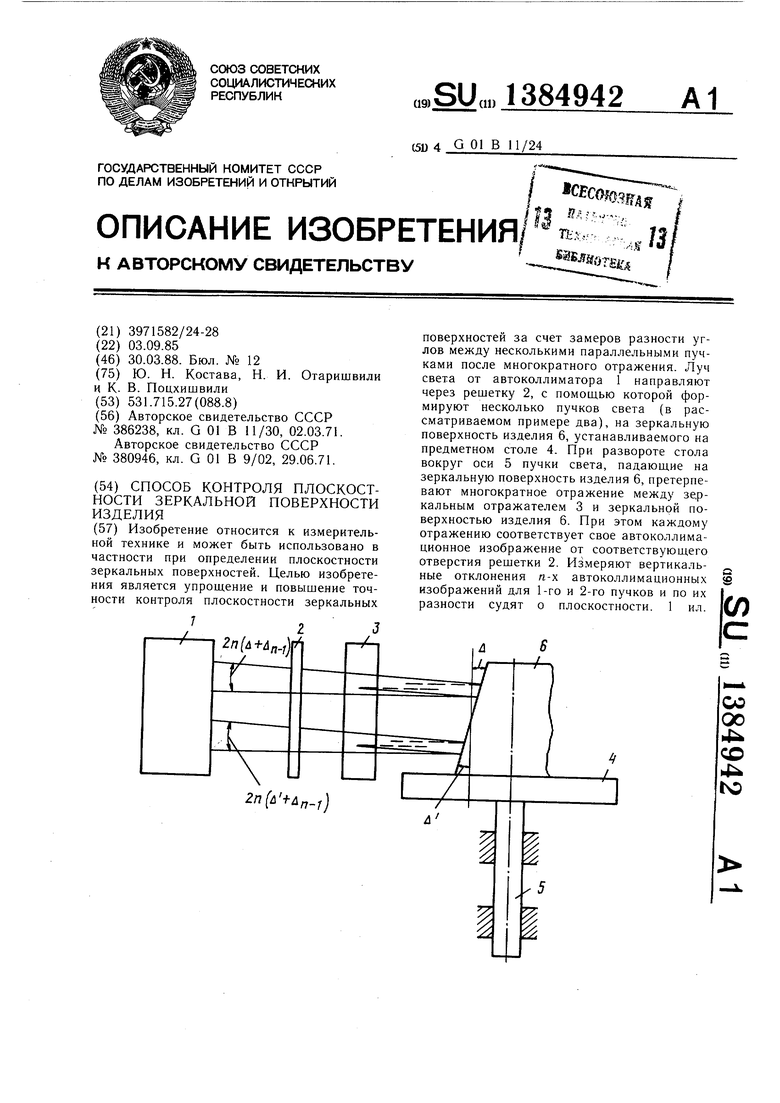

На чертеже изображена принципиальная схема устройства для осуществления способа контроля плоскостности зеркальной поверхности изделия.

Устройство содержит последовательно расположенные автоколлиматор 1, решетку 2 и зеркальный отражатель 3, предметный стол 4, выполненный с возможностью вращения вокруг оси 5.

Способ осуществляют следующим образом.

Луч света от автоколлиматора 1 направляют через решетку 2, с помошью которой формируют несколько пучков света (в рассматриваемом примере - два), на зеркальную поверхность изделия 6, установленного на предметном столе 4. При развороте стола вокруг оси 5 пучки света, падающие на зеркальную поверхность изделия 6, претерпевают MHoroKpiaTHoe отражение между зеркальным отражателем 3 и зеркальной поверхностью изелия 6. При этом каждому отражению соответствует свое автоколлима- циониое изображение от соответствующего отверстия решетки 2.

Измеряют вертикальные отклонения п-х автоколлимационных изображений для пер- Boi;o и второго пучков и по их разности судят о плоскостности.

Если угол между вертикалью и зеркальной поверхностью изделия 6 (в случае первого отражения) равен А, то угол между входным и выходным лучами автоколлиматора 1 при «-М отражении будет равен 2п(), где величина обусловлег на дополнительным наклоном зеркальной поверхности изделия 6 при ее развороте (что имеет место в случае неперпендикулярности поверхности предметного стола 4 к оси 5 вращения).

0

5

0

5

0

Если участки зеркальной поверхности изделия 6, на которые падают первый и второй пучки света, составляют с вертикалью соответственно углы А и А, то углы между входным и выходным лучами автоколлиматора при п-м отражении для первого и второго пучков соответственно равны

2/г(А+А„,); 2п(А +А„ 1),

где величина An-i одинакова для обоих пучков, так как связана с одним и тем же углом разворота.

Разность п-х автоколлимационных изображений первого и второго пучков равна

2п(А+А„,)-2rt(A +An-i)2rt(A-A ).

Как видно из этого выражения, угловому отклонению (А-А } соответствует автоколлимационное отклонение 2л(А-А ), что дает возможность повысить точность при определении плоскостности в п раз.

Формула изобретения

Способ контроля плоскостности зеркальной поверхности изделия, заключающийся в том, что формируют параллель.ньш пучок света, направляют его на контролируемую зеркальную поверхность изделия, фиксируют отраженный от зеркальной поверхности пучок и определяют плоскостность поверхности, отличающийся тем, что, с целью упрощения и повышения точности контроля, устанавливают на пути падающего пучка света решетку, размещают на пути отраженного от зеркальной поверхности пучка отражатель под острым углом к оси падающего пучка света, последовательно разворачивают изделие в плоскости, перпендикулярной оси падающего пучка света, после каждого разворота получают п автоколлимационных изображений от каждого отверстия решетки, где п, 2, 3..., измеряют вертикальные отклонения этих автоколлимационных изображений и по их разностям судят о плоскостности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ юстировки устройства для измерения плоских углов | 1987 |

|

SU1758425A1 |

| Способ определения пирамидальности угловой меры | 1985 |

|

SU1384943A1 |

| Устройство для измерения отклонения от перпендикулярности угловых мер | 1985 |

|

SU1303819A1 |

| Способ юстировки устройства для измерения плоских углов | 1987 |

|

SU1509586A1 |

| Способ дистанционной поверки линейных мер | 1985 |

|

SU1326885A1 |

| Способ измерения угловых мер и устройство для его осуществления | 1985 |

|

SU1422003A1 |

| Способ юстировки устройства для измерения плоских углов | 1987 |

|

SU1758424A1 |

| Фотоэлектрический автоколлиматор для фиксации углового положения объекта | 1987 |

|

SU1515039A2 |

| Способ измерений угловых параметров уголкового отражателя и устройство для его осуществления | 2018 |

|

RU2697436C1 |

| Способ дистанционной поверки линейных мер | 1985 |

|

SU1298544A1 |

Изобретение относится к измерительной технике и может быть использовано в частности при определении плоскостности зеркальных поверхностей. Целью изобретения является упрощение и повышение точности контроля плоскостности зеркальных 7 поверхностей за счет замеров разности углов между несколькими параллельными пучками после многократного отражения. Луч света от автоколлиматора 1 направляют через решетку 2, с помош,ью которой формируют несколько пучков света (в рассматриваемом примере два), на зеркальную поверхность изделия 6, устанавливаемого на предметном столе 4. При развороте стола вокруг оси 5 пучки света, падающие на зеркальную поверхность изделия 6, претерпевают многократное отражение между зеркальным отражателем 3 и зеркальной поверхностью изделия 6. При этом каждому отражению соответствует свое автоколлимационное изображение от соответствующего отверстия решетки 2. Измеряют вертикальные отклонения п-х автоколлимационных изображений для 1-го и 2-го пучков и по их разности судят о плоскостности. 1 ил. в (Л оо оо 4 со го

| УСТРОЙСТВО ДЛЯ ОПТИЧЕСКОГО КОНТРОЛ|Я плоскостности ПОВЕРХНОСТИ ДЕТАЛЕЙ | 0 |

|

SU386238A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ КАЧЕСТВА ПЛОСКОЙ ОПТИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛИ | 0 |

|

SU380946A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-03-30—Публикация

1985-09-03—Подача