СО

00 00

о: о

00

;о

ы

фцг.В

двух частей, установленных с возможностью контакта с элементами с двух сторон. Роторы 2 и 3 м.б. вьшолнены в виде коленчатых валов 20, расположенных рядом симметрично друг другу, а элементы соединены с ними закрепленными на их концах шарнирно со- члененньми тягами. Нагрев элемента осуществляют посредством передаваемой с помощью одного или нескольких тепловых насосов 26 теплоты окружающей среды, при этом тепловой насос приводят в действие частью механической энергии, создаваемой двигателем. Вместо вспомогательного двигателя пуск м.б. осуществлен посредством вспомогательного нагревателя, работающего на электричестве или топливе; полученная энергия м.б, использована для перемещения судна.Конструкции в устр-вах по изобретению получаются легкими, и в них м.б. использованы такие материалы как нейлон, стекловолокно и т.д. Рабочая т-ра устр-ва может составлять 40 С. Двигатель м.б. построен так, чтобы он был более всего пригоден для определенных т-рных условий. Изобретение обеспечивает возможность использования минимальной разницы т-р поверхностей 8 и 9. В этом случае потери тепла будут минимальными по абсолютной величине. Можно также использовать несколько двигателей, соединен- ных последовательно так,-чтобы каждый двигатель работал при более низкой т-ре фазового перехода материала его элементов по отнощению к предыдущему двигателю. 2 с. и 4 з.п. ф-лы 11 ил. .

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОДВОДА И ОТВОДА ТЕПЛА ДЛЯ МАРТЕНСИТНОГО ТЕПЛОВОГО ДВИГАТЕЛЯ | 2023 |

|

RU2827661C1 |

| Тепловой двигатель | 1985 |

|

SU1254196A1 |

| ТЕПЛОВОЙ ДВИГАТЕЛЬ | 1991 |

|

RU2011887C1 |

| Тепловой двигатель Ермакова-Канера | 1983 |

|

SU1134775A1 |

| ДВИГАТЕЛЬ, ТЕПЛОВОЙ НАСОС И УСТРОЙСТВО ОХЛАЖДЕНИЯ ДЛЯ ДВИГАТЕЛЯ | 1993 |

|

RU2142568C1 |

| ТЕПЛОВОЙ ЛАЗЕРНЫЙ ДВИГАТЕЛЬ В.С.ГРИГОРЧУКА | 1998 |

|

RU2132473C1 |

| ТЕПЛОВОЙ ДВИГАТЕЛЬ В.С.ГРИГОРЧУКА | 1998 |

|

RU2131048C1 |

| Тепловой двигатель | 1984 |

|

SU1302012A1 |

| Тепловой двигатель | 1985 |

|

SU1250701A1 |

| Тепловой двигатель (варианты) и пневматический двигатель | 2015 |

|

RU2675950C1 |

Изобретение позволяет повысить эффективность нагрева и охлаждения и уменьшить сопротивление перемещению элементов из металлического сплава. Средства нагрева и охлаждения элементов 1 выполнены в виде твердых тел 6 и 7 соответственно с нагревающими и охлаждающими поверхностями 8 и 9. .Твердые тела м.б. выполнены в виде

1

Изобретение относится к преобразованию низкопотенциальной тепловой энергии в механическую при тепловых деформациях элементов из металлического сплава с термомеханической памятью их укороченной длины при нагреве и может быть использовано для получения работы за счет тепловой aHep гии окружающей среды.

Целью изобретения является повышение эффективности нагрева и охлаждения и уменьшение сопротивления перемещению- элементов из металлического сплава.

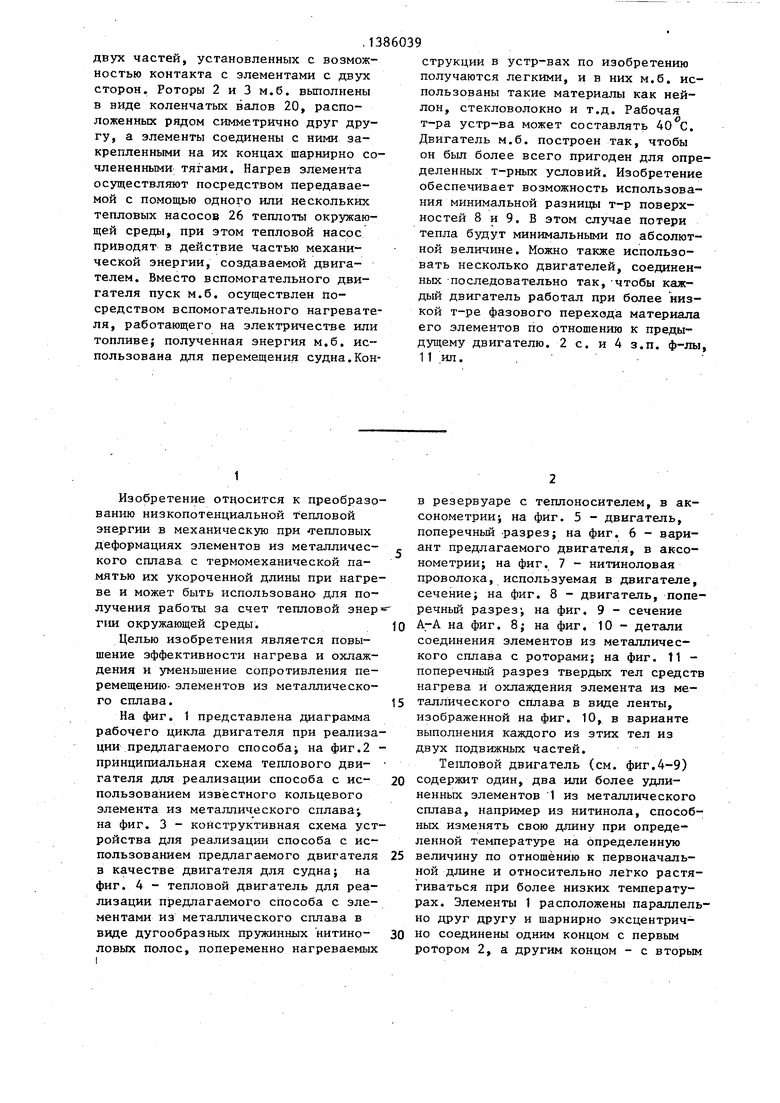

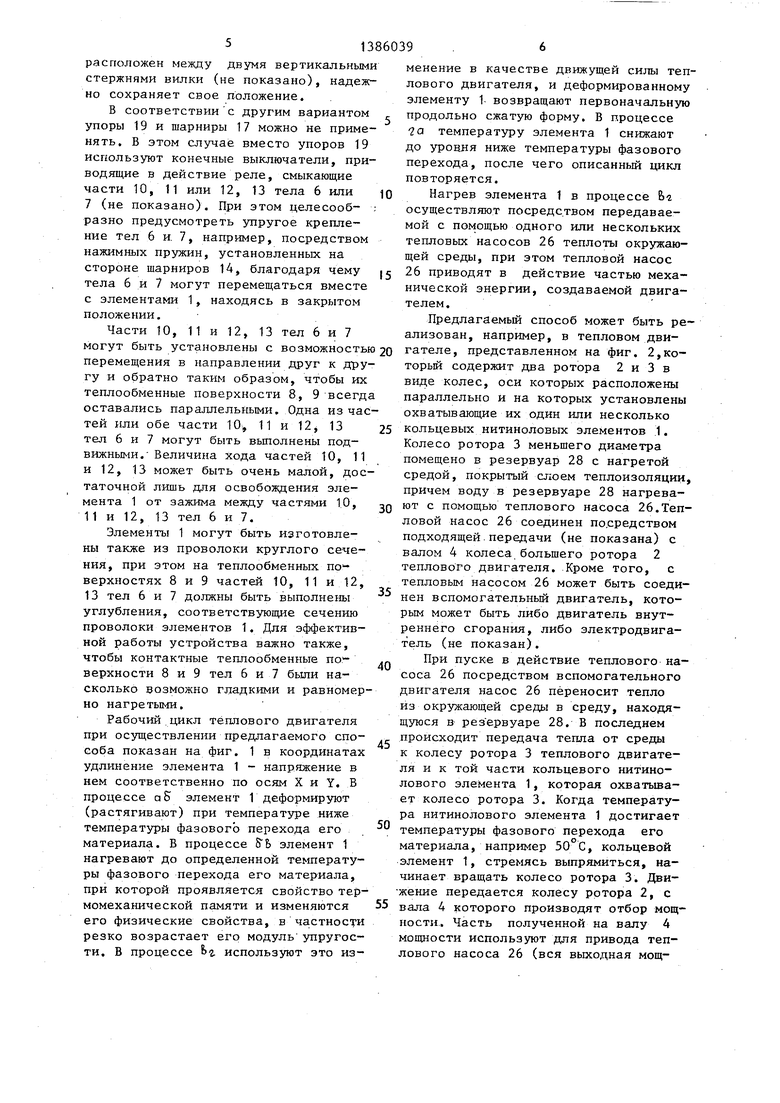

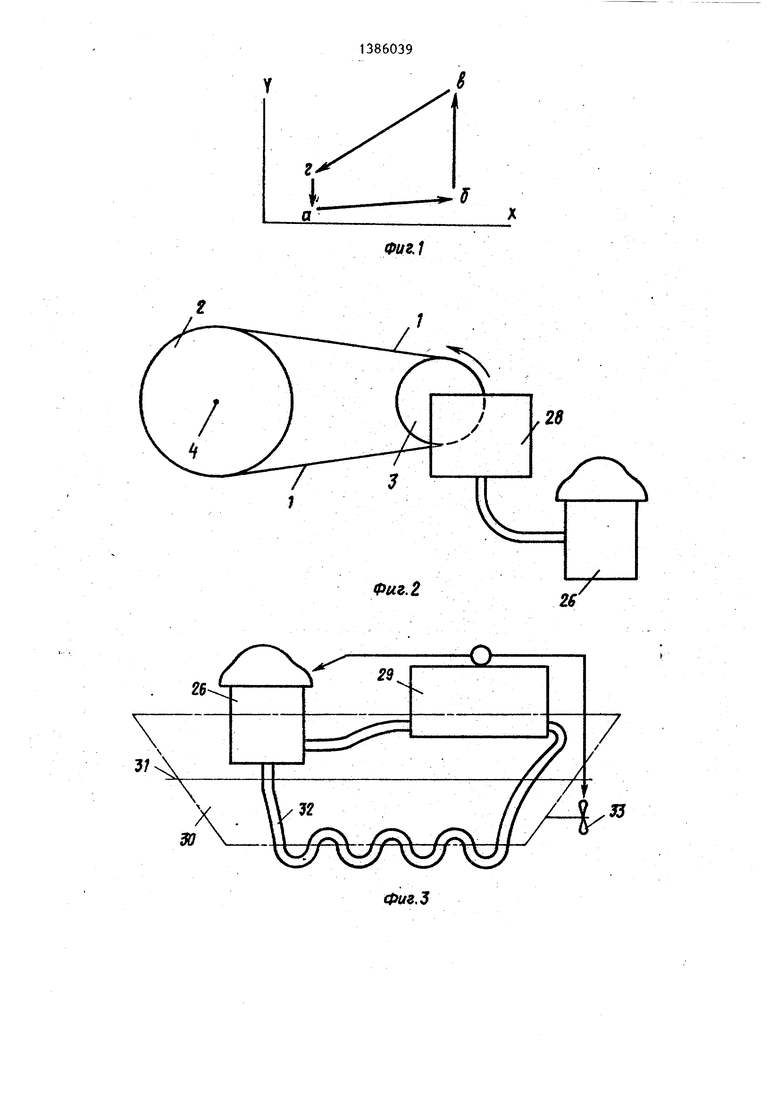

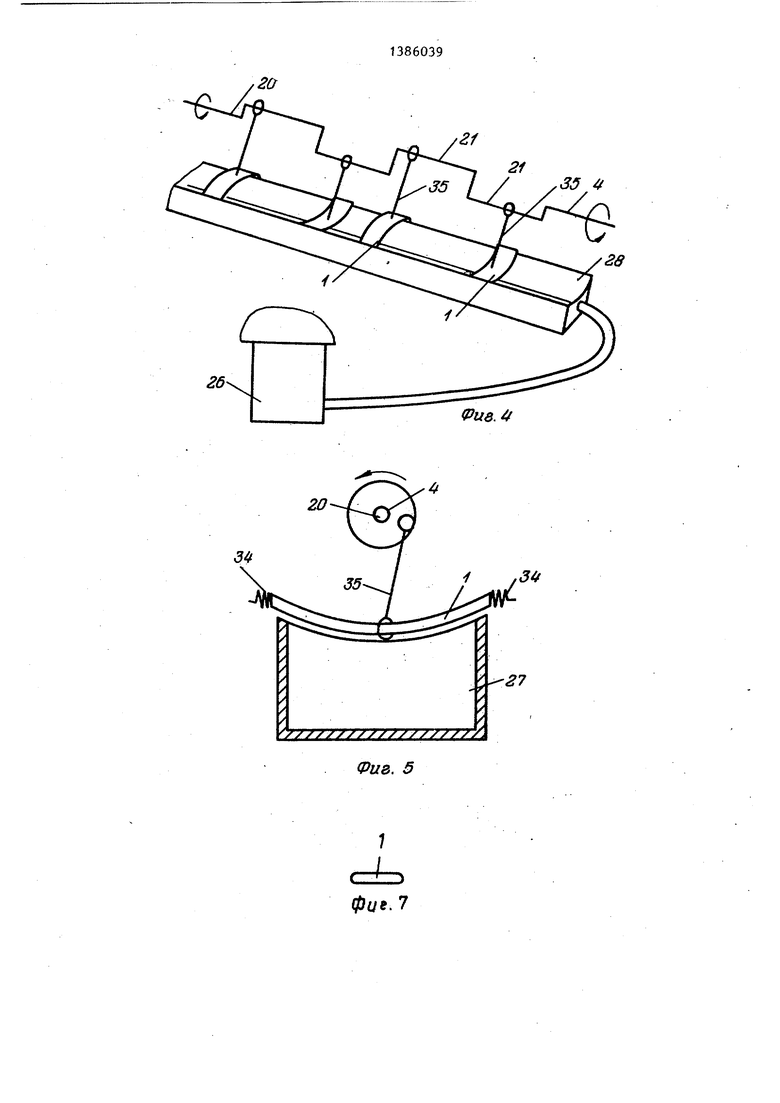

На фиг. 1 представлена диаграмма рабочего цикла двигателя при реализации предлагаемого способа; на фИг.2 принципиальная схема теплового дви- гателя для реализации способа с использованием известного кольцевого элемента из металлического сплава; на фиг, 3 - конструктивная схема устройства для реализации способа с использованием предлагаемого двигателя в качестве двигателя для судна; на фиг. 4 - тепловой двигатель для реализации предлагаемого способа с элементами из металлического сплава в виде дугообразных пружинных нитино- ловых полос, попеременно нагреваемых I

в резервуаре с теплоносителем, в аксонометрии; на фиг. 5 - двигатель, поперечньш -разрез; на фиг. 6 - вариант предлагаемого двигателя, в аксонометрии; на фиг. 7 - нитиноловая проволока, используемая в двигателе, сечение; на фиг. 8 - двигатель, поперечный разрез; на фиг. 9 - сечение

А-А на фиг. 8; на фиг. 10 - детали соединения элементов из металлического сплава с роторами; на фиг. t1 - поперечный разрез твердьк тел средств нагрева и охлаждения элемента из металлического сплава в виде ленты, изображенной на фиг. 10, в варианте выполнения каждого из этих тел из двух подвижных частей.

Теппойой двигатель (см. фиг.4-9)

содержит один, два или более удлиненных элементов 1 из металлического сплава, например из нитинола, способных изменять свою длину при определенной температуре на определенную

величину по отношению к первоначальной длине и относительно легко растягиваться при более низких температурах. Элементы 1 расположены параллельно друг другу н шарнирно эксцентрично соединены одним концом с первым ротором 2, а другим концом - с вторым

ротором 3. Оба ротора 2 и 3 установны с возможностью вращения вокруг валовч4 и 5, перпендикулярных элеметам 1, при сжатии и растяжении эле- ментов 1 из металлического сплава. Двигатель содержит также средства нагрева и охлаждения элементов 1 в виде твердых тел 6 и 7 соответствен с нагревающими и охлаждающими повер ностями 8 и 9. Тела 6 и 7 установлены с возможностью их поочередного контакта поверхностями 8 и 9 с элементами 1 при перемещении последних и роторов 2 и 3.

Твердые тела 6 и 7 средств нагрева и охлаждения могут быть выполнены каждое в виде двух частей 10, 11 и 12, 13 соответственно (см. фиг.11 установленных с возможностью контакта с элементами 1 с двух сторон,причем части 10, 11 и 12,13 этих тел вьтолнены с возможностью управляемого перемещения до плотного контакта их поверхностей 8,9с элементами 1 и в обратном направлении. Части 10, 11 и 12, 13 тел .6 и 7 средств нагрева и охлаждения соединены с рамой (не показана) посредством шарниров 14. При максимальном сближении частей 10, 11 и 12,13 тел 6 или 7 между их противоположными теплообменны ми поверхностями 8 или 9 остается щель, ширина которой соответствует толщине нитинолового элемента 1, выполненного в виде полосы (см.фиг.10 Тела 6 и 7 расположены по всей длин элемента 1. Внутри частей 10, 11 и 12, 13 тел 6 и 7 проходят каналы дл подачи теплоносителей, а части 10, 11 и 12, 13 подпружинены для удержания их в удаленном друг от друга положении во всех фазах, кроме фазы и контакта с элементом 1 (не показано По варианту, представленному на фиг. 10, элементы 1 соединены с роторами 2 и 3 посредством закрепленных на концах элементов 1 тяг 15 и шатунов 16, сочлененных между собой посредством шарниров 17, ас роторами 2 и 3 - посредством шарниров 18. С обеих сторон тяг 17 установлены упоры 19, расстояние между которыми меньше диаметра траектории движения роторов 2 и 3, для управления пере

мещением частей 10, 11 и 12, 13 твер

дых тел 6 и 7 средств нагрева и ох- лаящения. Элемент 1 вьшолнен в виде нитиноловой полосы, длинная сторона

15

20

5

i-Q

0

5

0

5

0

поперечного сечения которой расположена вертикально (на фиг. 10 показан один конец полосы элемента 1).

Согласно варианту, представленному на фиг. 6-8, роторы 2 и 3 выполнены в виде коленчатых валов 20,расположенных рядом симметрично по отношению друг к другу, а каждый элемент 1 - в виде нитиноловой проволоки плоского сечения, шарнирно соединенной с расположенными друг против друга кривошипами 21 валов 20. Твердые тела 6 и 7 средств нагрева и охлаждения расположены между коленча- тьыи валами 20 одно под другим и обращены друг к другу металлическими теплообменными поверхностями 8 и 9, расстояние между которыми равно или меньше диаметра траектории движения шеек кривошипов 21 валов 20. Внутри тел 6 и 7 выполнены параллельные каналы 22 для подачи теплоносителей (см. фиг. 9), а на их поверхностях 8 и 9 выполнены канавки 23 для нити- ноловых проволок элементов 1. Поверхности 8 и 9 предпочтительно выполнены выпуклыми в направлении друг к другу, и расстояние между ними в средней части меньше диаметра коленчатого вала 20. Между поверхностями 8 и 9 :имеется слой 24 изоляции, в котором выполнены вертикальные прорези (не показаны), параллельные канавкам 23. Предпочтительно, чтобы слой 24 изоляции покрывал все стороны тела 7. Устройство заключено в стальной вакуууал- рованный кожух 25. Каналы 22 тел 6 и 7 соединены с тепловым насосом 26 для передачи тепла от тела 7 средства охлаждения элементов 1 либо окружающей среде, либо телу 6 средства нагрева. Тело 6 средства нагрева может быть связано также непосредственно с внешним источником 27 тепла,например бросового тепла охлаждающей воды, отводимой от атомной электростанции (с температурой приблизительно 50 С).

Согласно варианту, показанному на фиг. 10 и 11, также может быть использовано несколько параллельных элементов 1 в виде полос. В этом случае каждая полоса имеет свои собственные тела 6 и 7 средств нагрева и охлаждеУпоры 19 могут быть вьшолнены, например, вилкообразными, благодаря чему тяга 15, конец которой может быть

51386039

расположен между двумя вертикальными стержнями вилки (не показано), надежно сохраняет свое положение.

В соответствии с другим вариантом упоры 19 и шарниры 17 можно не применять. В этом случае вместо упоров 19 используют конечные выключатели, приводящие в действие реле, смыкающие части 10, 11 или 12, 13 тела 6 или 7 (не показано). При этом целесообразно предусмотреть упругое крепление тел 6 и. 7, например, посредством нажимных пружин, установленных на стороне шарниров 14, благодаря чему тела 6 и 7 могут перемещаться вместе с элементами 1, находясь в закрытом положении.

Части 10, 11 и 12, 13 тел 6 и 7

менение в качестве движущей силы теплового двигателя, и деформированному элементу 1 возвращают первоначальную продольно сжатую форму. В процессе а температуру элемента 1 снижают до уровня ниже температуры фазового перехода, после чего описанный цикл повторяется.

Нагрев элемента 1 в процессе В-г осуществляют посредством передаваемой с помощью одного или нескольких тепловых насосов 26 теплоты окружающей среды, при этом тепловой насос 15 26 приводят в действие частью механической энергии, создаваемой двигателем.

Предлагаемый способ может быть ре10

ализован, например, в тепловом дви- могут быть установлены с возможностью 20 гателе, представленном на фиг. 2,ко- перемещения в направлении друг к Другу и обратно таким образом, чтобы их теплообменные поверхности 8, 9 всегда оставались параллельными. Одна из частей или обе части 10, 11 и 12 13 25 тел 6 и 7 могут быть выполнены подвижными. Величина хода частей 10, 11 и 12, 13 может быть очень малой, достаточной лишь для освобождения элемента 1 от зажима между частями 10, 11 и 12, 13 тел 6 и 7.

Элементы 1 могут быть изготовлены также из проволоки круглого сечения, при этом на теплообменных по30

торьй содержит два ротора 2 и 3 в виде колес, оси которых расположены параллельно и на которых установлены охватывающие их один или несколько кольцевых нитиноловых элементов 1. Колесо ротора 3 меньщего диаметра помещено в резервуар 28 с нагретой средой, покрытый слоем теплоизоляции, причем воду в резервуаре 28 нагревают с помощью теплового насоса 26.Тепловой насос 26 соединен по.средством подходящей.передачи (не показана) с валом 4 колеса больщего ротора 2 теплового двигателя. Кроме того, с тепловым насосом 26 может быть соединен вспомогательньй двигатель, которым может быть либо Двигатель внутреннего сгорания, либо электродвигатель (не показан).

верхностях 8 и 9 частей 10, 11 и 12, 13 тел 6 и 7 должны быть выполнены углубления, соответствуюпще сечению проволоки элементов 1. Для эффективной работы устройства важно также, чтобы контактные теплообменные верхности 8 и 9 тел 6 и 7 бьши насколько возможно гладкими и равномерно нагретыми.

Рабочий,цикл теплового двигателя при ocзra ecтвлeнии предлагаемого способа показан на фиг. 1 в координатах удлинение элемента 1 - напряжение в нем соответственно по осям X и Y. В процессе а S элемент 1 деформируют (растягивают) при температуре ниже температуры фазового перехода его материала. В процессе элемент 1 нагревают до определенной температуры фазового перехода его материала, при которой проявляется свойство термомеханической памяти и изменяются его физические свойства, в частности резко возрастает его модуль упругости. В процессе г используют это изменение в качестве движущей силы теплового двигателя, и деформированному элементу 1 возвращают первоначальную продольно сжатую форму. В процессе а температуру элемента 1 снижают до уровня ниже температуры фазового перехода, после чего описанный цикл повторяется.

Нагрев элемента 1 в процессе В-г осуществляют посредством передаваемой с помощью одного или нескольких тепловых насосов 26 теплоты окружающей среды, при этом тепловой насос 26 приводят в действие частью механической энергии, создаваемой двигателем.

Предлагаемый способ может быть ре

ализован, например, в тепловом дви- 0 гателе, представленном на фиг. 2,ко- 5

0

торьй содержит два ротора 2 и 3 в виде колес, оси которых расположены параллельно и на которых установлены охватывающие их один или несколько кольцевых нитиноловых элементов 1. Колесо ротора 3 меньщего диаметра помещено в резервуар 28 с нагретой средой, покрытый слоем теплоизоляции, причем воду в резервуаре 28 нагревают с помощью теплового насоса 26.Тепловой насос 26 соединен по.средством подходящей.передачи (не показана) с валом 4 колеса больщего ротора 2 теплового двигателя. Кроме того, с тепловым насосом 26 может быть соединен вспомогательньй двигатель, которым может быть либо Двигатель внутреннего сгорания, либо электродвигатель (не показан).

При пуске в действие теплового насоса 26 посредством вспомогательного двигателя насос 26 переносит тепло из окружающей среды в среду, находя- щзпося в рез ервуаре 28. В последнем происходит передача тепла от среды к колесу ротора 3 теплового двигателя и к той части кольцевого нитино- лового элемента 1, которая охватьша- ет колесо ротора 3. Когда температура нитинолового элемента 1 достигает температуры фазового перехода его материала, например 50 С, кольцевой элемент 1, стремясь выпрямиться, начинает вращать колесо ротора 3. Дви- жение передается колесу ротора 2, с 5 вала 4 которого производят отбор мощности. Часть полученной на валу 4 мощности используют для привода теплового насоса 26 (вся вьшодная мощ5

0

5

0

ность для этой цели fie требуется).Остальную мощность можно использовать для других целей.

Вместо вспомогательного двигателя пуск может быть осуществлен посредством вспомогательного нагревателя,работающего, например, на электричестве или топливе (не показаны). В этом случае среду в резервуаре 28 сначала нагревают до температуры фазового перехода посредством вспомогательног нагревателя, который после этого может быть выключен,

На фиг, 3 показан вариант приме- нения полученной посредством предлагаемого двигателя 29 механической энергии для перемещения судна 30.Тепловой двигатель 29 и тепловой насос 26 установлены на судне.30. Тепловой насос 26 переносит теплоту из окружающей среды 31 - воды - через систему 32 трубопроводов в резервуар 28 с водой, присоединенный к тепловому двигателю 29, поддерживая температуру находящейся в нем воды например около 50°С, Некоторую часть энергии,создаваемой тепловым двигателем 29,расходуют на привод теплового насоса 26, а другую часть - на привод винта 33 судна 30. Таким образом, посредством части создаваемой тепловым двигателем 29 механической энергии перемещают судно 30, а в качестве окружающей среды 31, тепло которой передают элементу 1 из металлического сплава, ис- пользуют воду, окружающую судно 30.

На фиг. 4 и 5 показан вариант теплового двигателя 29, содержащего резервуар 28 с нагретой средой - теплоносителем, между боковыми стенками которого закреплено посредством пружин 34 несколько элементов 1 в виде .дугообразных нитиноловых полос. Полосы элементов 1 изогнуты вниз и вверх поочередно. К средней части каждой полосы элемента 1 присоединен шатун 35, противоположный конец которого прикреплен с возможностью вращения к коленчатому валу 20 с чередующимися противоположно направ- ленными коленами-кривошипами 21,

Когда температура в резервуаре 28 достигает температуры фазового перехода материала нитиноловых полос элементов 1, изогнутые вниз полосы элементов 1 начинают выпрямляться, стремясь принять форму, приданную им при термообработке, В результате

Q

, 2о 25 5

0

5

30

0

шатуны 35 начинаю т вращать коленчатый вал 20, Полосы элементов 1, выпрямляясь, отходят от среды в резервуаре 28, При этом тепловая энергия горячего источника - среды 31 - им больше не передается. Остыв, они опять становятся гибкими, при этом шатун 35 заставляет их выгибаться вверх, В время полосы элементов 1, первоначально изогнутые вверх, вынуждены изгибаться вниз, в результате чего они входят в контакт со средой в резервуаре 28. После этого они опять преобразуют некоторую часть тепловой энергии среды в кинетическую энергию.

Передача теплоты нитиноловым полосам элементов 1 в устройстве, показанном на фиг. 4-5, может быть произведена либо от среды 31 в виде жидкости с низким поверхностным натяжением, либо от греюшдх контактных поверхностей 8, 9, либо в виде импульса любой другой тепловой энергии,например, генерируемой посредством электричества, теплового излучения или лазера. Жесткость пружин 34 может быть выбрана из условия обеспечения резонанса их колебаний при вра- :щении вала 20.

; Конструкции в устройствах получаются легкими, в них могут быть использованы такие, например, материа- 1лы, как нейлон, стекловолокно и т.д. Рабочая температура устройства может ;составлять, например, 40 С. Двига- j тель может быть построен так, чтобы он был более всего пригоден для определенных температурных условий. Средой 31, из которой энергию переносят посредством теплового насоса 26, может быть, например, земля, вода или воздух.

Двигатель, изображенный на фиг.б- 9, работает при осуществлении предлагаемого способа следуюпщм образом. Когда теплообменная поверхность 8 нагрета, находящиеся с ней в контакте нитиноловые проволоки элементов 1 нагреваются до температуры фазового перехода их материала. Достигая температуры фазового перехода, нитиноловые проволоки элементов 1 сокращаются и тянут находящиеся в крайнем нижнем положении кривошипы 21 коленчатых валов 20 с прикрепленными к ним проволоками элементов 1 друг к другу, при этом проволоки элементов

1 поднимаются и начинают остывать. Одновременно нитиноловые проволоки элементов 1, прикрепленные к тем кривошипам 21 коленчатых валов 20, которые находятся в верхнем положении, охлаждаются в контакте с поверхностью 9 тела 7 средства охлаждения и в результате вращения коленчатых валов 20 в противоположных направлениях растягиваются. Движение продолжается и проволоки элементов 1, которые В исходном положении находились в контакте с нагревгж1щей поверхностью 8, входят в контакт с охлаждающей поверхностью 9 и эффективно охлаждаются.

После пуска устройства коленчатые валы 20 совершают непрерывное симметричное вращение в противоположных направлениях, при этом нитиноловые проволоки элементов 1 попеременно то сокращаются, приходя в контакт с поверхностью 8, то после охлаждения в контакте с поверхностью 9 удлиняются вследствие растягивания коленчатыми валами 20.

Выходные мощности на валах 20 могут быть объединены посредством общего нагрузочного вала (не показан). Часть объединенной выходной мощности -может быть использована для привода теплового насоса 26, а остальная полезная мощность может быть использована для других целей.

При Heo6xoAiiMOCTH положение коленчатых валов 20 можно регулировать путем смещения их в направлениях W и Z (фиг.8). Устройство может работать и таким образом, что его нижняя поверхность 8 является охлаждающей, а верхняя поверхность 9 - нагрева ющей. В этом случае коленчатые валы 20 вращаются в противоположных направлениях. Устройство может быть установлено так, чтобы проволоки элементов 1 проходили не в горизонтальном направлении.

На фиг. 8 схематически показано, что жидкость, охлажденную в испарителе теплового насоса 26, сначала пропускают через каналы 22 (фиг. 9) тела 7 средства охлаждения, -снабженного охлалсдающей поверхностью 9,которая при этом эффективно охла вдается. Jlimb после после этого жидкость про- nycKajoT через используемую в качестве источника тепла среду 31, в которой температура жидкости повьшается

до уровня температуры среды 31. После этого жидкость направляют обратно в испаритель теплового насоса 26, где она отдает тепло.

Жидкость, пропускаемая через тело 6 средства нагрева, снабженного нагревающей поверхностью 8, циркулирует через конденсатор теплового наcoca, где она нагревается, благодаря чему температура нагревающей поверхности 8 поддерживается достаточно высокой.

Устройство, изображеннре на фиг.10

г и 11, при осуществлении, предлагаемого способа работает следующим образом.

При перемещении нитиноловой полосы элемента 1 сверху вниз вместе с

0 коленчатым валом 20 тяги 15 на ее концах входят в контакт с нижними упорами 19. Б результате реле (не показано), соединенное с упором 19, заставляет части 10, 11 тела 6 сред-,

5 ства нагрева перемещаться, преодолевая действие пружин (не показаны), в направлении друг к другу и входить в плотный контакт с нитиноловой полосой элемента 1 с обеих сторон.При этом полоса элемента 1 быстро нагревается до температуры фазового перехода ее материала и стремится сжаться. Кривошипы коленчатых валов 20 поворачиваются в противоположных направлениях до тех пор, пока тяга 15 не начнет отходить от нижнего упора 19. При этом благодаря щарниру 17 соединения шатуна 16 и тяги 15 положение нитиноловой полосы элемента 1 в вертикальном направлении не изменяется, В то же время при отходе тяги 15 от нижнего упора 19 реле отпускает части 10, 11 тела 6 и позволяет им раздвинуться,в результате чего полоса элемента 1 получает возможность подниматься.

При дальнейшем движении тяги 15 она входит в контакт с верхним упором 19, что вызывает сближение частей 12, 13 тела 7 средства охлаждения в направлении к полосе элемента 1. При этом охлаждающие поверхности 9 входят в контакт с полосой элемента 1 и эффективно и быстро охлаж- дают ее. Затем полоса элемента 1,рас5 тягиваемая коленчатым валом 20,опять удлиняется, после чего описанная последовательность движений повторяется.

0

5

0

5

0

Изобретение обеспечивает возможность использования минимальной раз ницы температур поверхностей 8 и 9. В этом случае потери тепла минимальны по абсолютной величине.

Можно также использовать несколько тепловых двигателей 29, соединенных последовательно так, чтобы каждый двигатель 29 работал при немно- го более низкой температуре фазового перехода материала его элементов 1 по отношению к предыдущему двигателю 29. В этом случае разница температур между соседними температурными диапазонами может быть очень малой. Можно также использовать лишь часть такой группы последовательно соединенных двигателей 29.

Формула изобретения

а также средства нагрева и охлаждения, установленные с возможностью их поочередного контакта с элементами из металогического сплава при перемещении последних и роторов, от л и- чающийся тем, что, с целью повьшения эффективности нагрева и охлаждения и уменьшения сопротивления перемещению элементов из металлического сплава, средства нагрева и охлаждения выполнены в виде твердьгх тел соответственно с нагревающими и охлаждающими поверхностями.

ю

0

5

0

5

0

0

5

новленных с возможностью контакта с элементами из металлического сплава с двух сторон, причем части этих тел выполнены с возможностью управляемого перемещения одна к другой до плотного контакта их поверхностей с элементами из металлического сплава и в обратном направлении.

;.выполненного из металлического сплава элемента до определенной температуры, при которой изменяются его физические свойства, в частности модуль упругости, и использования этого изменения в качестве движущей силы теплового двигателя, о т л и - чающийся тем, что нагрев элемента из металлического сплава осуществляют посредством передаваемого с помощью одного или нескольких тепловых насосов тепла окружающей среды, и тепловой насос приводят в действие посредством части механической энергии, создаваемой двигателем.

Приоритет по пунктам: 03.06.83 щ) пп. 5 и 6. 02.12.83 по пп. 1-4.

3Z7

,28

О

Фиг. 2

26

7

Фие,3

26

2f

21

JJ

PUQ.

Фиг. 5

0i/e. 7

i

Фаз, //

| Патент США № 4086769, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Тепловой двигатель | 1983 |

|

SU1134778A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-03-30—Публикация

1985-02-01—Подача