СО 00 00

Nj::

О5

1 .

Изобретение относится к черной металлургии и может быть использовано при получении металлизованных материалов .

Цель изобретения - повьтшение производительности процесса восстановления.

Согласно предлагаемому способу получают окатыши, содержащие ядро, по крайней мере один углеродсодержа- щий слой, укладывают их на колосниковую решетку, сушат, нагревают и осуществляют спекание при фильтрации кислородсодержащего газа, причем ско рость фильтрации кислородсодержащего газа прямо пропорционально изменяют от QjZS до 0,68 м/с при изменении отношения толщины углеродсодержащего слоя к диаметру ядра окатыша от 0,0 до 0,05. .

Предлагаемый способ позволяет разделить процессы горения топлива и восстановления с участием жидкой оксидной фазы в-объеме окатьш1а при оп- тимальном соотношении стоков тепла в объеме окатыша и источников тепла в его наружном слое.

Предложенная зависимость скорости фильтрации ки.слородсодержаш;его газа от отношения тЪлщины топливосодержа- щего слоя к диаметру окатыша .обуславливает интенсификацию нагрева окатыша и восстановления с участием жид- кой фазы, при этом предотвращается заплавление слоя, а также не происходит торможение спекания и восстановления ,

При фильтрации кислородсодержащег газа .после разогрева окатышей горе- ние углерода в наружном слое окатыша обеспечивает достаточное количество тепла для прогрева центральной части до температур, обеспечиваюш 1х восстановление металла углеродом с участием жидкой оксидной фазы. Процесс восстановления в центральной части окатьш1а завершается в момент прекращения горения углерода. Фильтрация кислородсодержащего газа не приводит к существенному окислению железа по двум причинам: железо восстановлено углеродом из расплава, поэтому его частицы не имеют пор , восстановленное железо }з процессе вое™ становления смачивается расплавом ядра, который -в конечном итоге образуе пленку, предохраняющую восстановленный металл от окисления о Образование

расплава в период восстановления же-- леза в объеме центральной части не сопровождается оплавлением окатыша, - так как количество тепла, вьзделяемо- го в наружном слое при горении углерода, соответствует оптимальному, т.е. не превышает величину, необходимую для развития жрщкофазного восстановления и спекания. Предложенное решение приемлемо как для имеющих угле- родсодержащий наружньш слой, так и для трехслойных окатьшзей, содержащих рудоугольное ядро и флюсосодержащий средний слой. Однако использование трехслойных окатьш1ей обеспечивает ба- лее высокую производительность процесса восстановления, так как флюсосодержащий слой препятствует жидко- фазному спеканию окатышей между собой. Кроме того,.в результате его взаимодействия с расплавом ядра образуется шлаковая пленка на поверхности окатьш1а, затрудняющая окисление

металла фильтруемым газом. I

Регламентирование отношения толщины топливосодержащего слоя к диаметру окатыша (0,015-0,030) связано с тем, что при отношении толщины топливосодержащего слоя к диаметру окатыша менее 0,015 количества тепла, выделяемого при горении углерода, недостаточно для компенсации теплозатрат на жидкофазные процессы в центральной части окатыша, температурный уровень, необходимый для развития восстановления и упрочнения, не достигается, окатыши не в.осстанавливаются и не. упрочняются, а при отношении более 0,03 - превБшает эти затраты, что приводит к оплавлению окатышей и снижению газопроницаемости .слоя. Результирующим является снижение производительности процесса восстановления за счет снижения скорости процесса восстановления. Предейы изменения скорости фильтрации обусловлены температурно-теп- ловым состоянием слоя и диффузионной проницаемостью окатьш1ей к процессе металлизации. При скорости фильтрации менее 0,23 м/с количества тепла, выделяемого в наружном слое, недостаточно для развития процессов восстановления и упрочнения. Увеличение скорости филь-Грации сверх 0,68 м/с приводит к снижению температурного уровня процесса восстановления железа в окатыше и диффузии кислорода сквозь окатьш после сгорания топлива

наружного слоя. В результате совместного действия этих факторов также, наблюдается снижение производитель-, ности процесса восстановления за сче снижения скорости восстановления.

Прямо пропорциональное изменение скорости фильтрации газа от 0,23 до 0,68 м/с при изменении отношения толщины топливосодержащего слоя к диаметру окатыша от 0,01 до 0,05 обусловлено тем, что при нарушении этой зависимости количества тепла, вьщеляемое при горении топлива в наружном слое, не соответствует количеству тепла, необходимого для развития жидкофазных процессов восстановления и упрочнения в объеме окатыша, вследствие чего процесс восстановления затормаживается либо при недостаточном температурном уровне, либо при перегреве рудоугольной смеси из-за оплавления окатышей в слое. По этой причине отклонение от указанной прямо пропорциональной зависимости сопровождается снижением производительности процесса восстановления,

В идентичных условиях был проведе сопоставительный анализ технико-экономических показателей процесса восстановления при обжиге рудоугольных окатышей согла сно предлагаемому способу и способу-прототипу.

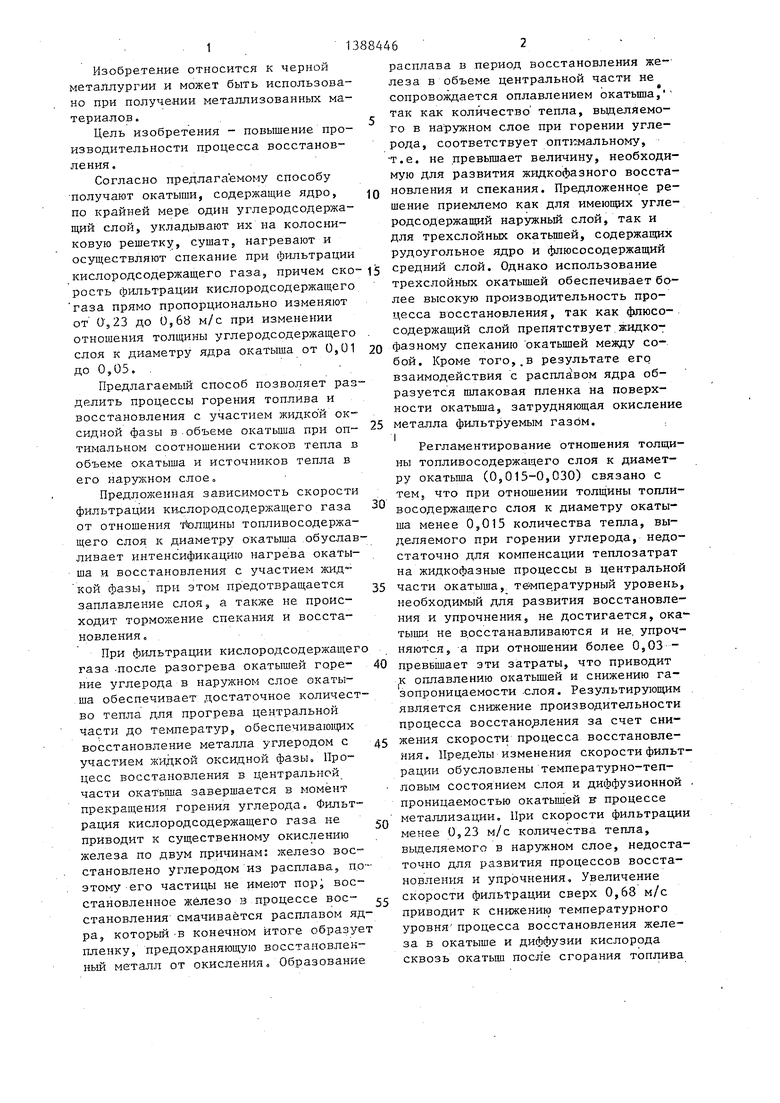

Для изготовления окатышей использовались концентрат СнвГОКа; известняк Еленовского месторождения и агломерационный коксик, химический состав которых приведен в табл, 1,

Подготовка шихтовых материалов, методика получения окатышей и их обжиг проводились также в идентичных условиях и включали следующие общие операции: измельчение, дозировку, смешивание, окомкование на тарельчатом грануляторе, включая накатывание топливосодержащего слоя на известковое ядро - в прототипе, рудоуголь- ное - для двух- и трехслойного с промежуточным (Ьлюсосодержащим слоем окатыша, затем укладку их на колосниковую решетку слоем высотой 200 мм, сушку и подогрев с последующим спеканием при сжигании природного газа с коэффициентом избытка воздуха 1,25 и обжиг при фильтрации кислородсодержащего газа, например воздуха в слое,

Исследование влияния пределов параметров предлагаемого способа получения восстановленного продукта на

показатели процесса восстановления проводилось в 2 этапа,

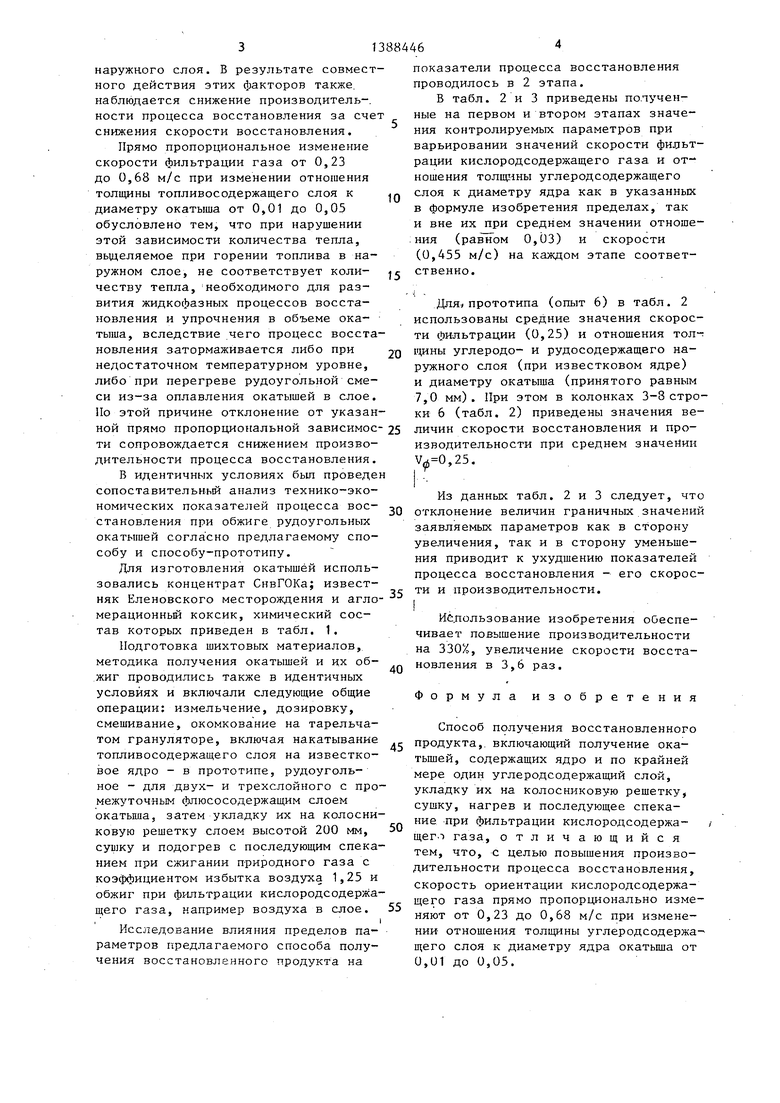

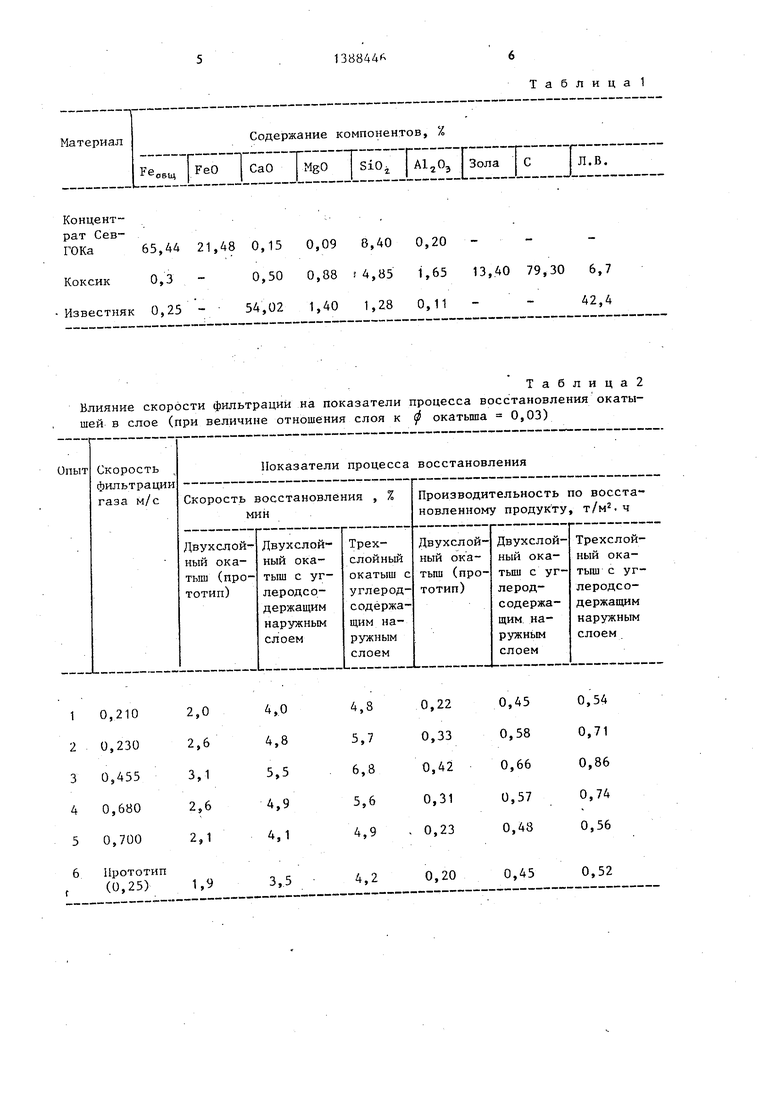

Б табл, 2 и 3 приведены полученные на первом и втором этапах значения контролируемых параметров при варьировании значений скорости фильтрации кислородсодержащего газа и отношения углеродсодержащего слоя к диаметру ядра как в указанных в формуле изобретения пределах, так и вне их при среднем значении отноше- : ния (равьГом 0,03) и скорости (0,455 м/с) на каждом этапе соответственно.

Для/прототипа (опыт 6) в табл, 2 использованы средние значения скорости фильтрации (0,25) и отношения тол-: щины углеродо- и рудосодержащего наружного слоя (при известковом ядре) и диаметру окатыша (принятого равным 7,0 мм), При этом в колонках 3-8 строки 6 (табл, 2) приведены значения величин скорости восстановления и производительности при среднем значении ,25,

Из данных табл, 2 и 3 следует, что отклонение величин граничных значений заявляемых параметров как в сторону увеличения, так и в сторону уменьшения приводит к ухудшению показателей процесса восстановления - его скорости и производительности,

i

ИС.пользование изобретения обеспечивает повышение производительности на 330%, увеличение скорости восстановления в 3,6 раз.

Формул

изобретения

Способ получения восстановленного продукта,, включающий получение окатышей, содержащих ядро и по крайней мере один углеродсодержащий слой, укладку их на колосниковую решетку, сушку, нагрев и последующее спекание при фильтрации кислородсодержа- , щег.-) газа, отличающийся тем, что, с целью повышения производительности процесса восстановления, скорость ориентации кислородсодержащего газа прямо пропорционально изменяют от 0,23 до 0,68 м/с при изменении отношения толщины углеродсодержащего слоя к диаметру ядра окатыша от 0,01 до 0,05,

Таблица 1

МатериалСодержание компонентов, %

FeoBi4 ° I СаО MgO | SiO; | , Зола |с J Л.В.

Концент-. ;.,

рат Сев- ГОКа65,44 21,48 0,15 0,09 6,40 0,20 -Коксик0,3 -0,50 0,88 4,85 1,65 13,40 79,30 6,7

Известняк 0,25 - 54,02 1,40 1,28 0,11 --42,4

Таблица2

Влияние скорости фильтраций на показатели процесса восстановления окатышей в слое (при величине отношения слоя к окатыша 0,03)

Опыт Скорость Показатели процесса восстановления

фильтрации.

газа м/с Скорость восстановления , % Производительность по восстаминновленному продукту, т/м.ч

Двухслой- Двухслой-Трех- Двухслой- Двухслой- Трехслойный ока- ный ока-слойньш ный ока- ный ока- ный окатыш (про- тыш с уг-окатыш с тыш (про- тьш1 с уг- тыш с уг- тотип) леродсо-углерод- тотип) лерод- леродсо- держащимсодержа- содержа- держащим наружнымщим на- щим на- наружным слоемружнымружньм слоем слоемслоем

| название | год | авторы | номер документа |

|---|---|---|---|

| Трехслойный окатыш | 1986 |

|

SU1390250A1 |

| Трехслойный окатыш | 1986 |

|

SU1350183A1 |

| Способ получения железного порошка | 1984 |

|

SU1175608A1 |

| Способ получения металлизованных окатышей на конвейерной машине | 1981 |

|

SU952965A1 |

| Способ получения губчатого железа | 1979 |

|

SU829678A1 |

| Способ получения окатышей | 1988 |

|

SU1525222A1 |

| Способ получения обожженных окатышей | 1988 |

|

SU1574657A1 |

| Способ получения металлизованных окатышей | 2017 |

|

RU2688765C1 |

| Способ термообработки рудоугольных однослойных окатышей | 1989 |

|

SU1726540A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2009223C1 |

Изобретение ртносится к черной металлургии и может быть использовано при получении металлизованных материалов. Цель изобретения - повышение производительности процесса восстановления. Указанная цель достигается тем, что скорость фильтрации кислородсодержащего газа прямо про- порциойально изменяют от 0,23 до 0,68 м/с при изменении отношения толщины углеродсодержащего слоя к диаметру ядра окатыша от 0,01 до 0,05. 3 табл,

0,210 0,230 0,455 0,680 0,700

Прототип (0,25)

2,0 2,6 3,1 2,6 2,1

1,9

4,0 4,8 5,5 4,9 ,1

3,5

0,22 0,33 0,42 0,31 0,23

0,20

0,45 0,58 0,66 0,57 0,48

0,45

0,54 0,71 0,86 0,74 0,56

0,52

Т а б л и ц а 3

Влияние отношения толщины углеродсодержащего слоя к диаметру ядра окатьша на показатели восстановления ока ьппей в слое (при величине скорости фильтрации 0,455)

| 1972 |

|

SU415303A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Экспресс-информация ЦНИИ и ТЭИЧМ, картотека 15а, № 74, 1973. | |||

Авторы

Даты

1988-04-15—Публикация

1986-05-15—Подача