Изобретение относится к электронной технике, в частности к экономичным оксидным катодам с малым временем готовности, имеющим толщину керна менее 100 мкм.

Целью изобретения является повышение долговечности и выхода годных оксидных катодов малого времени разогрева за счет стабилизации количества активатора в керне и снижения растрескивания карбонатного покрытия.

Цель достигается тем, что при нанесении на керн пасты на основе порошка щавелевокислого никеля с последующим восстановлением порошка до металлического никеля и нанесения эмиттирующего карбонатного покрытия толщина слоя пасты должна составлять 0,4-0,7 толщины керна, а зернистость порошка 1-5 мкм.

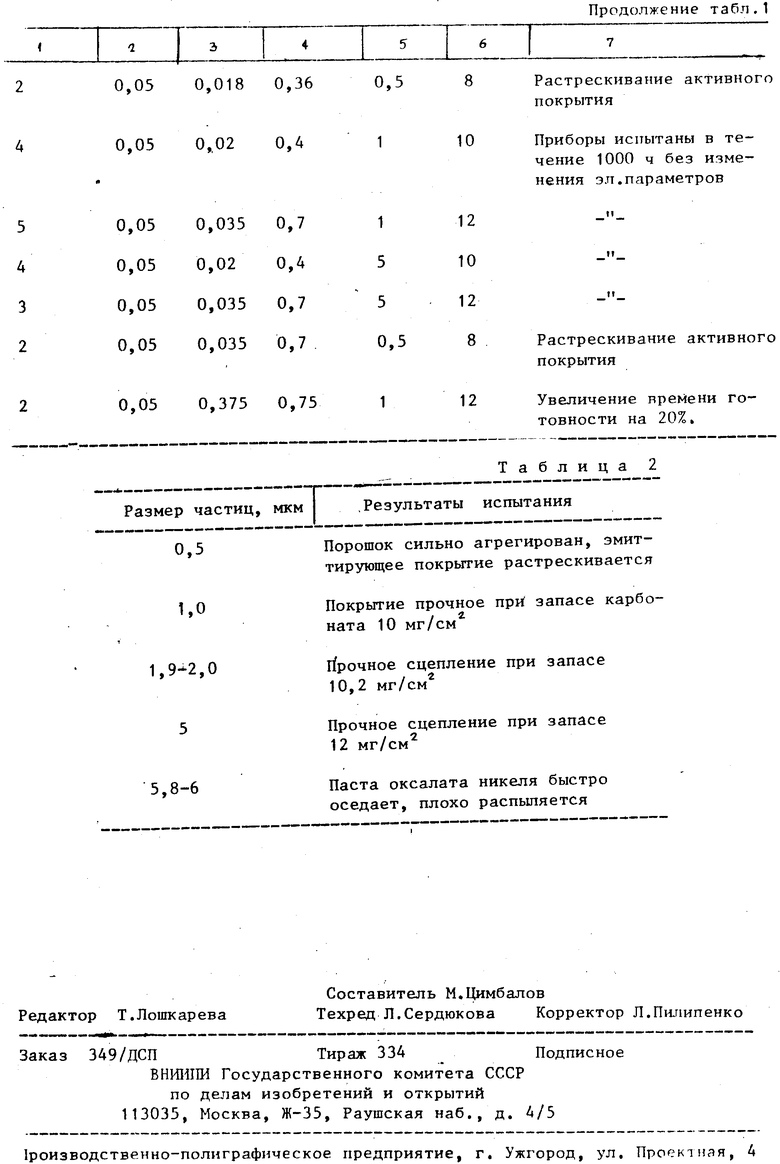

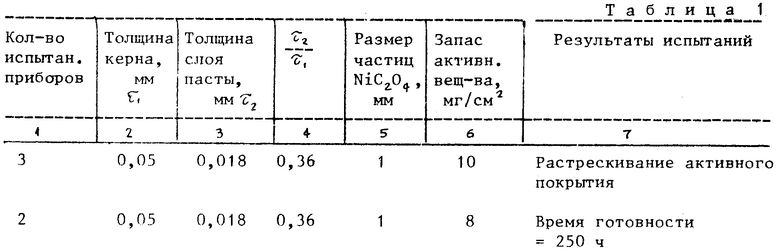

Результаты испытаний катодов, изготовленных предлагаемым способом, приведены в табл. 1 и 2.

Положительный эффект существенным образом зависит от зернистости исходного порошка оксалата никеля, используемого для изготовления пасты, а также от соотношения толщин пасты и керна.

При соотношении толщины пасты τ2 к толщине керна τ1 менее 0,4 происходит растрескивание карбонатного покрытия на керне. При τ2/τ1> 0,7 увеличивается время готовности катода. При зернистости порошка щавелевого никеля менее 1 мк м эмиттирующее покрытие растрескивается, а при зернистости выше 5 мкм паста быстро оседает и плохо распыляется при нанесении.

Из анализа результатов таблиц следует, что введение ограничений на операции нанесения паст, переход в новый диапазон толщины по сравнению с известным привело к положительному эффекту, заключающемуся в повышении прочности сцепления покрытия с керном и одновременно в отсутствии заметного увеличения тепловой массы катода. Причина этого эффекта заключается в том, что созданная при таких условиях губчатая структура способна принимать на себя упругие деформации, возникающие при тепловых изменениях тонкого керна, придавая покрытию необходимую эластичность. При этом обеспечивается запас активного вещества на керне на уровне 8-12 мг/см2, обеспечивающий долговечность катода свыше 1000 ч.

Таким образом, у катодов, изготовленных по предложенному способу, эмиттирующее покрытие перестало растрескиваться, увеличилась долговечность катодов, количество циклов включения и выключения напряжения накала, и при этом сохранились такие важные параметры, как мощность накала, время готовности. (56) Шувалова С. Н. , Лобова Э. В. и Киселев А. Б. Электронная техника. Сер. 1, "Электроника СВЧ", 1974, N 10, с. 68.

Авторское свидетельство СССР N 129754, кл. H 01 J 9/04, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЯМОНАКАЛЬНЫЙ КАТОДНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

SU1718678A1 |

| Катодный узел и способ его изготовления | 1980 |

|

SU871670A1 |

| Оксидный катод и способ его изготовления | 1980 |

|

SU890479A1 |

| Способ изготовления термокатода | 1984 |

|

SU1269684A1 |

| МАГНЕТРОН С ПРЕССОВАННЫМ ОКСИДНО-НИКЕЛЕВЫМ КАТОДОМ | 2014 |

|

RU2579006C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2087983C1 |

| Способ изготовления оксидного катода | 1974 |

|

SU526969A1 |

| КОЛЬЦЕВОЙ КАТОДНО-ПОДОГРЕВАТЕЛЬНЫЙ УЗЕЛ МОЩНОГО ЭВП | 1989 |

|

SU1665828A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНОГО КАТОДА | 1971 |

|

SU313384A1 |

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ ЗАПУСКОМ СО СПЕЦИАЛЬНЫМ АКТИВИРОВАНИЕМ АВТОЭЛЕКТРОННЫХ КАТОДОВ | 2012 |

|

RU2494489C1 |

Изобретение может быть использовано при изготовлении экономичных оксидных катодов с малым временем готовности, имеющих толщину керна менее 100 мкм. Цель изобретения - повышение долговечности и выхода годных катодов. На керн наносят пасту на основе порошка (П) щавелевокислого никеля толщиной 0,4 - 0,7 толщины керна. При этом зернистость П составляет 1 - 5 мкм. Затем П составляет 1 - 5 мкм. Затем П восстанавливают до получения металлического Ni и наносят эмиттирующее карбонатное покрытие. Использование П определенной зернистости и выбор соотношения пасты и керна стабилизируют количество активатора в керне и снижают растрескивание карбонатного покрытия. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ДЛЯ ЭЛЕКТРОННЫХ ПРИБОРОВ, включающий нанесение на керн, выполненный из никеля с активирующими присадками, пасты на основе порошка щавелевокислого никеля, восстановление порошка до металлического никеля и нанесение карбонатного покрытия, отличающийся тем, что, с целью повышения долговечности и выхода годных катодов за счет стабилизации количества активатора в керне и снижения растрескивания карбонатного покрытия на тонкостенном керне, зернистость порошка щавелевокислого никеля выбирают в интервале 1 - 5 мкм, а пасту наносят слоем толщиной 0,4 - 0,7 толщины керна.

Авторы

Даты

1994-01-30—Публикация

1986-02-20—Подача