(21)4034696/23-26

(22)16.10.85

(46) 07.05.88. Бюл. № 17 (72) Ш.А.Пиралишвили, В.П.Муляров, С.М.Пиотух и И,Г.Шитиков (53) 543.053 (088.8) (56) Авторское свидетельство СССР № 866440, кл. G 01 N 1/10, 1975. Авторское свидетельство СССР № 342100, кл. G 01 N 1/10, 1970.

(54) ПРОБООТБОРНИК ДЛЯ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ИСПАРЕННОСТИ (57) Изобретение позволяет определять степень испаренности жидкости, распыленной в газовом потоке при диагностике процесса смесеоб15азования в различных отраслях народного хозяйства; машиностроительной, химической, нефтегазоперерабатывающей, авиационной, теплоэнергетической и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ВИХРЕВОГО ЭНЕРГОРАЗДЕЛЕНИЯ ПОТОКА РАБОЧЕГО ТЕЛА | 2008 |

|

RU2371642C1 |

| Способ определения дисперсности газопарожидкостной смеси | 1985 |

|

SU1368717A1 |

| СПОСОБ ВИХРЕВОГО ЭНЕРГОРАЗДЕЛЕНИЯ ПОТОКА И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2002 |

|

RU2213914C1 |

| Вихревая труба | 1982 |

|

SU1079973A1 |

| Устройство для осушки сжатого газа | 2016 |

|

RU2631876C1 |

| СПОСОБ ВИХРЕВОГО ЭНЕРГОРАЗДЕЛЕНИЯ ПОТОКА И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2002 |

|

RU2227878C1 |

| СПОСОБ УТИЛИЗАЦИИ ПОТЕНЦИАЛЬНОЙ ЭНЕРГИИ ГАЗА ПРИ РЕДУЦИРОВАНИИ НА ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СТАНЦИЯХ И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2002 |

|

RU2204759C1 |

| ТРЕХПОТОЧНАЯ ВИХРЕВАЯ ТРУБА | 2010 |

|

RU2423168C1 |

| Вихревой энергоразделитель | 1989 |

|

SU1778462A1 |

| Способ энергетического разделения сжатого газа | 1988 |

|

SU1539477A1 |

Ц(шью изобретения является повышение п )едставительности пробы за счет уве- Л1чения точности раздела парогазовой и жидкой фаз. При подаче диагности- пробы тангенциально в камере раздела фаз под действием центробежных сил парогазожидкостная смесь сепарируется на жидкую и парогазовую фазы. Их разделяют, отбирая жидкую t|epe3 штуцер 3, а паровую - через

Изобретение относится к области отбора проб и диагностики процесса смесеобразования, в частности для оп- эеделения степени испаренности топлива в потоке газа, и может исполь- :зоваться в различных отраслях народ- ного хозяйства: машиностроительной, химической, нефтеперерабатывающей, авиационной, теплоэнергетической и т.д.

Цель изобретения - повышение представительности пробы за счет увеличения точности раздела парогазовой и жидкой фаз.

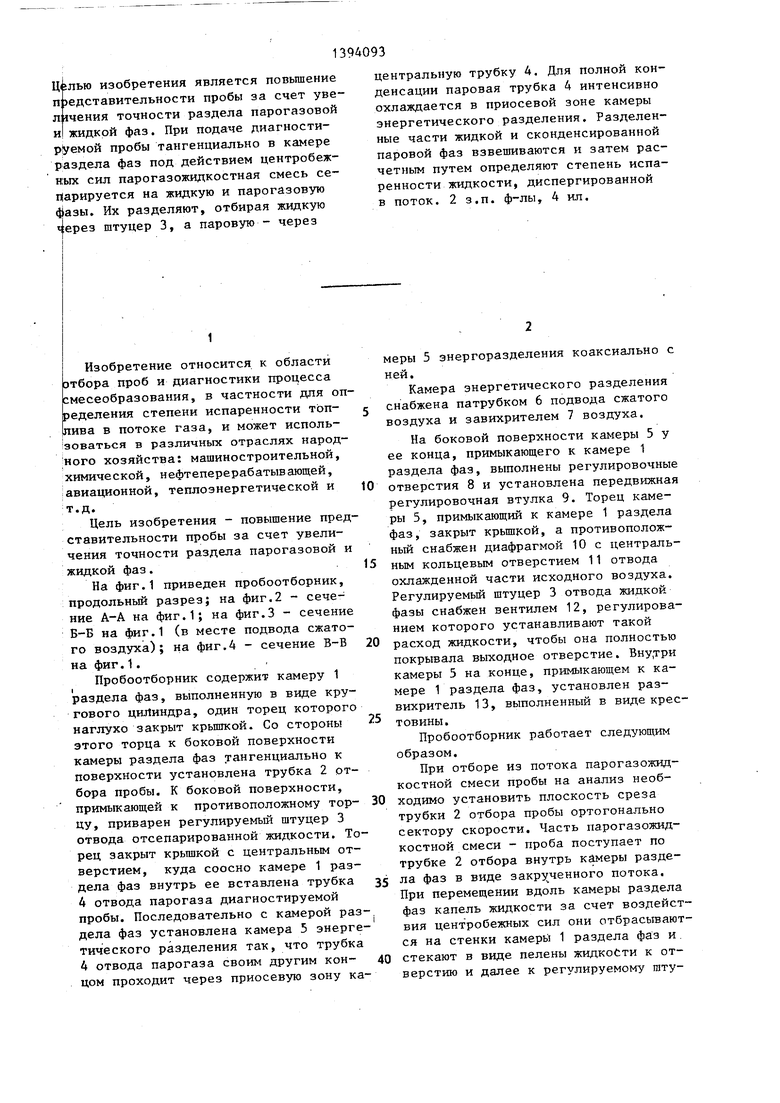

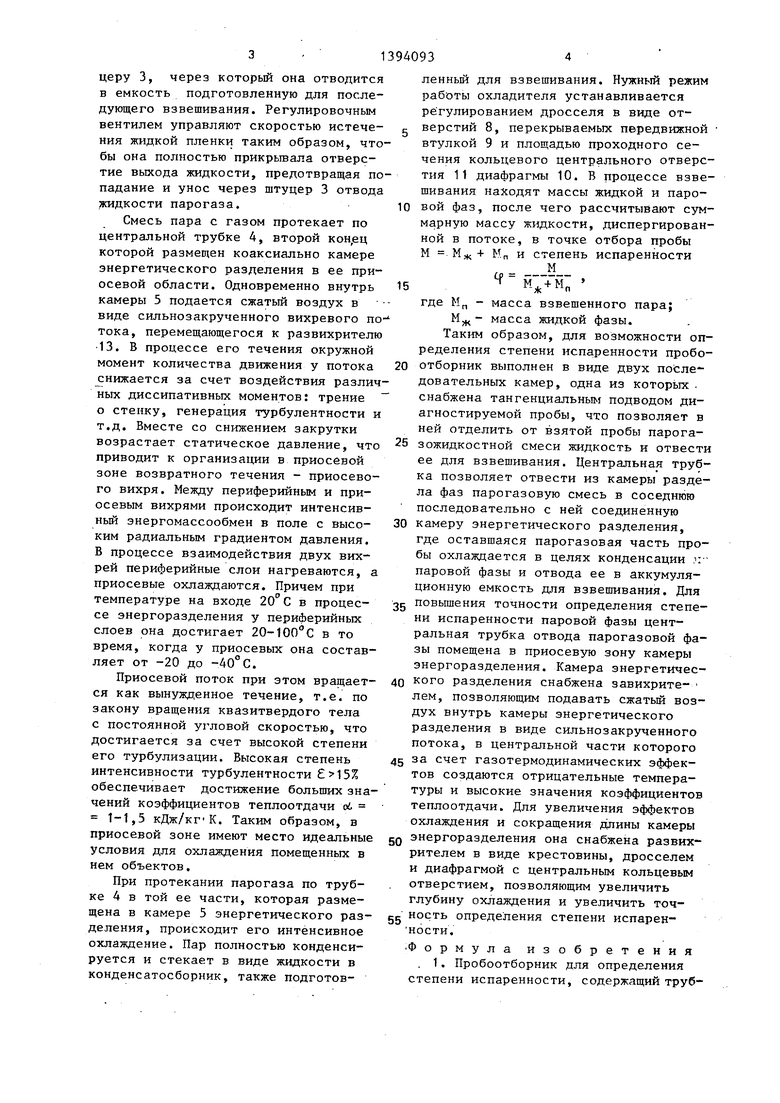

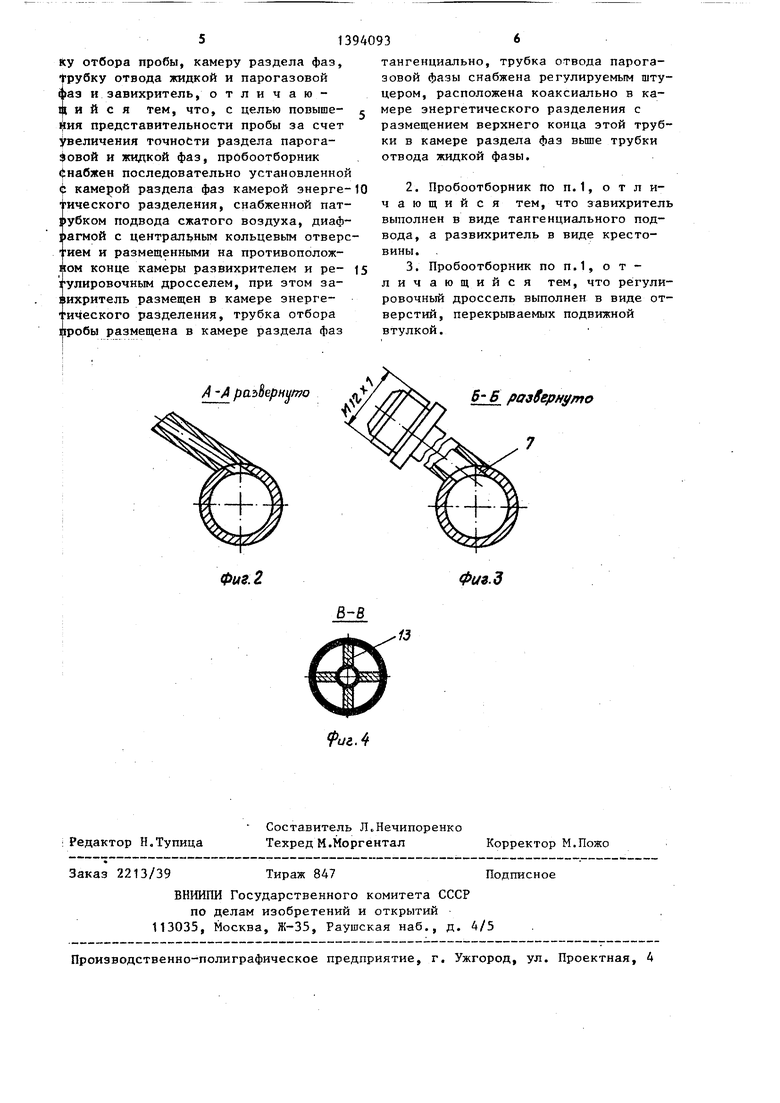

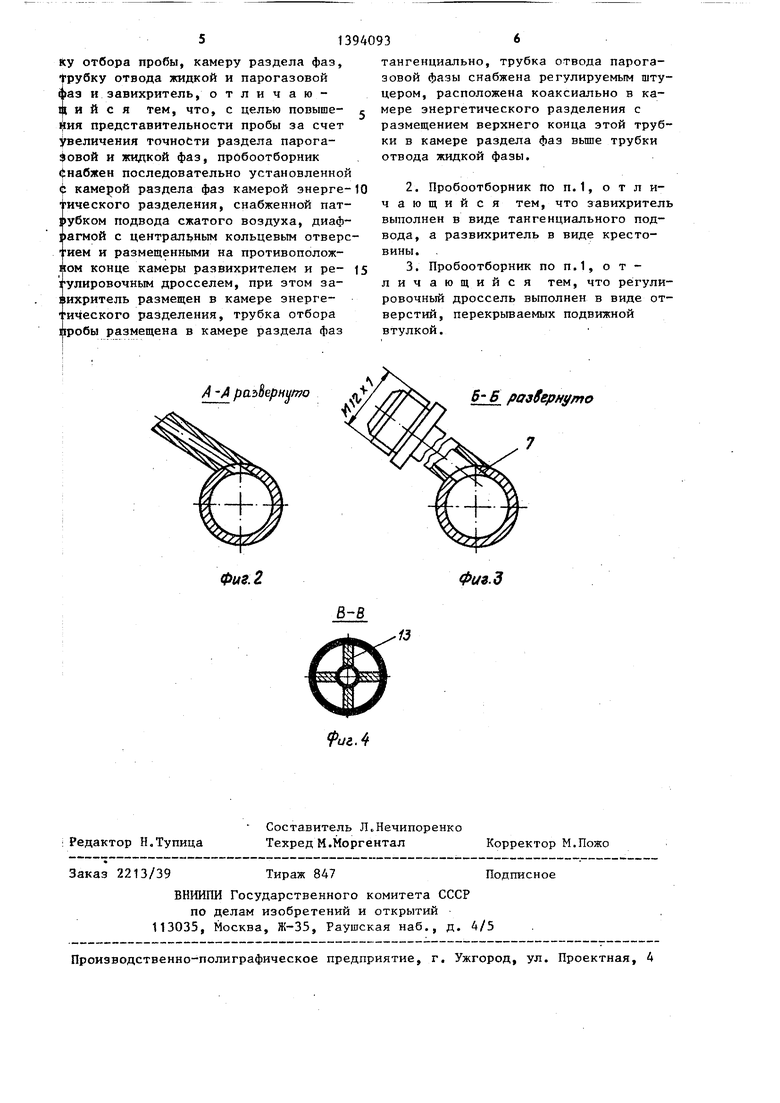

На фиг.1 приведен пробоотборник, продольный разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1 (в месте подвода сжатого воздуха); на фиг.4 - сечение В-В на фиг.1.

Пробоотборник содержит камеру 1 I

раздела фаз, выполненную в виде кругового цилиндра, один торец которого наглухо закрыт крьшпсой. Со стороны этого торца к боковой поверхности камеры раздела фаз з: ангенциальНо к поверхности установлена трубка 2 отбора пробы. К боковой поверхности, примыкающей к противоположному торцу, приварен регулируемый штуцер 3 отвода отсепарированной жидкости. Торец закрыт крьш1кой с центральным отверстием, куда соосно камере 1 раздела фаз внутрь ее вставлена трубка 4 отвода парогаза диагностируемой пробы. Последовательно с камерой раздела фаз установлена камера 5 энергетического разделения так, что трубка 4 отвода парогаза своим другим концом проходит через приосевую зону кацентральную трубку Д. Для полной конденсации паровая трубка 4 интенсивно охлаждается в приосевой зоне камеры энергетического разделения. Разделенные части жидкой и сконденсированной паровой фаз взвешиваются и затем расчетным путем определяют степень испа- ренности жидкости, диспергированной в поток. 2 з.п. ф-лы, 4 ил.

меры 5 знергоразделения коаксиально с ней.

Камера энергетического разделения снабжена патрубком 6 подвода сжатого воздуха и завихрителем 7 воздуха.

На боковой поверхности камеры 5 у ее конца, примыкающего к камере 1 раздела фаз, выполнены регулировочные

отверстия 8 и установлена передвижная регулировочная втулка 9. Торец камеры 5, примыкающий к камере 1 раздела фаз, закрыт крьш1кой, а противоположный снабжен диафрагмой 10 с дентральным кольцевым отверстием 11 отвода охлажденной части исходного воздуха. Регулируемый штуцер 3 отвода жидкой фазы снабжен вентилем 12, регулированием которого устанавливают такой

расход жидкости, чтобы она полностью покрывала выходное отверстие. Вну,три камеры 5 на конце, примыкающем к камере 1 раздела фаз, установлен раз- вихритель 13, выполненный в виде крестовины.

Пробоотборник работает следующим образом.

При отборе из потока парогазожид- костной смеси пробы на анализ необходимо установить плоскость среза трубки 2 отбора пробы ортогонально сектору скорости. Часть парогазожид- костной смеси - проба поступает по трубке 2 отбора внутрь камеры раздела фаз в виде закру ченного потока. При перемещении вдоль камеры раздела фаз капель жидкости за счет воздействия центробежных сил они отбрасываются на стенки камеры 1 раздела фаз и.

стекают в виде пелены жидкости к отверстию и далее к регулируемому шту

церу 3, через который она отводится в емкость подготовленную для последующего взвешивания. Регулировочным вентилем управляют скоростью истечения жидкой пленки таким образом, чтобы она полностью прикрьтала отверстие выхода жидкости, предотвращая попадание и унос через штуцер 3 отвода жидкости парогаза.

Смесь пара с газом протекает по центральной трубке 4, второй кон,ец которой размещен коаксиально камере энергетического разделения в ее при- осевой области. Одновременно внутрь камеры 5 подается сжатый воздух в виде сильнозакрученного вихревого по тока, перемещающегося к развихрителю 13. В процессе его течения окружной момент количества движения у потока снижается за счет воздействия различных диссипативных моментов: трение о стенку, генерация турбулентности и т.д. Вместе со снижением закрутки возрастает статическое давление, что приводит к организации в приосевой зоне возвратного течения - приосево- го вихря. Между периферийным и при- осевым вихрями происходит интенсивный энергомассообмен в поле с высоким радиальным градиентом давления. В процессе взаимодействия двух вихрей периферийные слои нагреваются, а приосевые охлаждаются. Причем при температуре на входе 20 С в процессе энергоразделения у периферийных слоев она достигает 20-100 С в то время, когда у приосевых она составляет от -20 до -40°С.

Приосевой поток при этом вращается как вынужденное течение, т.е. по закону вращения квазитвердого тела с постоянной угловой скоростью, что достигается за счет высокой степени его турбулизации. Высокая степень интенсивности турбулентности 15% обеспечивает достижение больших значений коэффициентов теплоотдачи oi 1-1,5 кДж/кг К. Таким образом, в

приосевой зоне имеют место идеальные 50 энергоразделения она снабжена развихусловия для охлаждения помещенных в нем объектов.

При протекании парогаза по трубке 4 в той ее части, которая размещена в камере 5 энергетического разделения, происходит его интенсивное охлаждение. Пар полностью конденсируется и стекает в виде жидкости в конденсатосборник, также подготов

940934

ленньй для взвешивания. Нужный режим работы охладителя устанавливается регулированием дросселя в виде отверстий 8, перекрываемых передвижной втулкой 9 и площадью проходного сечения кольцевого центрального отверстия 11 диафрагмы 10. В процессе взвешивания находят массы жидкой и паро- 10 вой фаз, после чего рассчитывают суммарную массу Ж1ЩКОСТИ, диспергированной в потоке, в точке отбора пробы М М + Мп и степень испаренности М

т м

15

где Mf, - масса взвешенного пара;

Муц - масса жидкой фазы. Таким образом, для возможности определения степени испаренности пробоотборник выполнен в виде двух поСле-- довательных камер, одна из которых . снабжена тангенциальным подводом диагностируемой пробы, что позволяет в ней отделить от взятой пробы парогазожидкостной смеси жидкость и отвести ее для взвешивания. Центральная трубка позволяет отвести из камеры раздела фаз парогазовую смесь в соседнюю последовательно с ней соединенную

камеру энергетического разделения, где оставшаяся парогазовая часть пробы охлаждается в целях конденсации ;: паровой фазы и отвода ее в аккумуляционную емкость для взвешивания. Для

повышения точности определения степени испаренности паровой фазы центральная трубка отвода парогазовой фазы помещена в приосевую зону камеры энергоразделения. Камера энергетйческого разделения снабжена завихрите- лем, позволяющим подавать сжатый воздух внутрь камеры энергетического разделения в виде сильнозакрученного потока, в центральной части которого

за счет газотермодинамических эффектов создаются отрицательные температуры и высокие значения коэффициентов теплоотдачи. Для увеличения эффектов охлаждения и сокращения длины камеры

рителем в виде крестовины, дросселем и диафрагмой с центральным кольцевым отверстием, позволяющим увеличить глубину охлаждения и увеличить точ- gg ность определения степени испарен НОСТИ.

Формула изобретения

, 1. Пробоотборник для определения степени испаренности, содержащий трубку отбора пробы, камеру раздела фаз, Трубку отвода жидкой и парогазовой

аз и завихритель, отличаю- и и с я тем, что, с целью повыше- с

:ия представительности пробы за счет увеличения точности раздела парога- овой и жидкой фаз, пробоотборник фнабжен последовательно установленной ф камерой раздела фаз камерой энерге-10 ического разделения, снабженной пат- убком подвода сжатого воздуха, диаф- 1 агмой с центральным кольцевым отверс- ием и размещенными на противоположном конце камеры развихрителем и ре- 15 гулировочным дросселем, при этом за- иихритель размещен в камере знерге- ического разделения, трубка отбора пробы размещена в камере раздела фаз

13940936

тангенциально, трубка отвода парогазовой фазы снабжена регулируемым штуцером, расположена коаксиально в камере энергетического разделения с размещением верхнего конца этой трубки в камере раздела фаз вьше трубки отвода жидкой фазы.

г

А-А pubbepHUfT o|Л

-Л

Фиг. 2

/ иг.

Фиг.З

Авторы

Даты

1988-05-07—Публикация

1985-10-16—Подача