Изобретение относится к вихревым трубам и может быть использовано для охлаждения или подогрева части газа или пара.

Известны вихревые трубы с сопловым вводом, диафрагмой с центральным отверстием для вывода холодного потока, и камерой энергетического разделения, оканчивающейся дроссельным устройством 1.

Однако эти вихревые трубы невозможно использовать при сравнительно высоких температурах (800°С и более) сжатого потока, которые довольно часто встречаются в различного рода технических устройствах, где могут быть использованы уникальные свойства вихревых термотрансформаторов.

Известна также вихревая труба, содержащая завихритель, камеру энергетического разделения, диафрагму и дроссель, камера для охлаждения выполнена с двойными стенка.ми на горячем конце, соединенными с помощью поперечных ребер, причем ребра выполнены в виде гофрированной ленты 2.

Недостатком этой трубы является невозможность работы при высоких входных температурах из-за выхода из строя (прогара) завихрителя, диафрагмы и дроссельного устройства, так как они выполнены неохлаждаемыми.

Наиболее близкой к предлагаемой является вихревая труба, содержащая камеру энергетического разделения, улиточный сопловой ввод, развихритель, диафрагму и дроссель, причем развихритель выполнен в виде крестовины, на которой установлен дефлектор. Эта труба не имеет охлаждающей рубашки 3.

Однако она характеризуется всеми недостатками, присущими неохлаждаемым трубам, и диапазон ее использования ограничен сравнительно низкими входными параметрами сжатого газа.

Цель изобретения - обеспечение работы трубы при высоких входных температурах.

Поставленная цель достигается тем, что в ьихревой трубе, содержащей камеру энергетического разделения, улиточный сопловой ввод, развихритель, диафрагму и дроссель, каждый из ее перечисленных элементов выполнен в виде модуля с двойными охлаждаемыми стенками и направляющими экранами между ними, причем внещняя стенка каждого модуля имеет по крайней мере два отверстия.

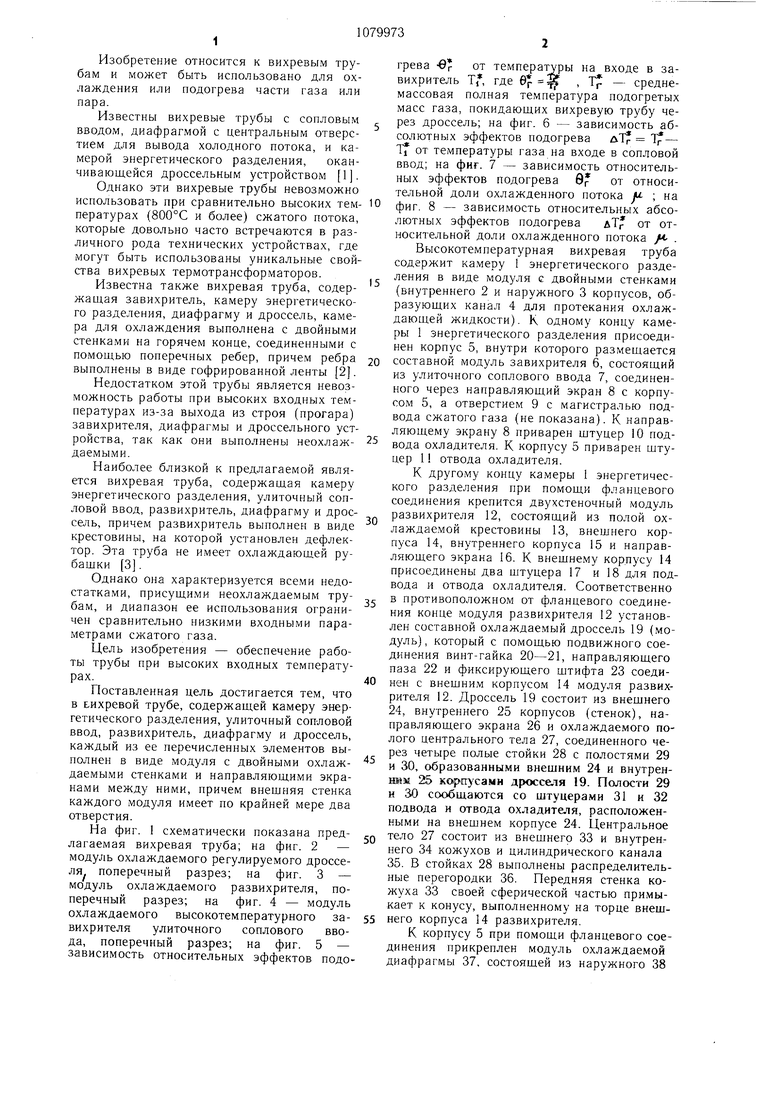

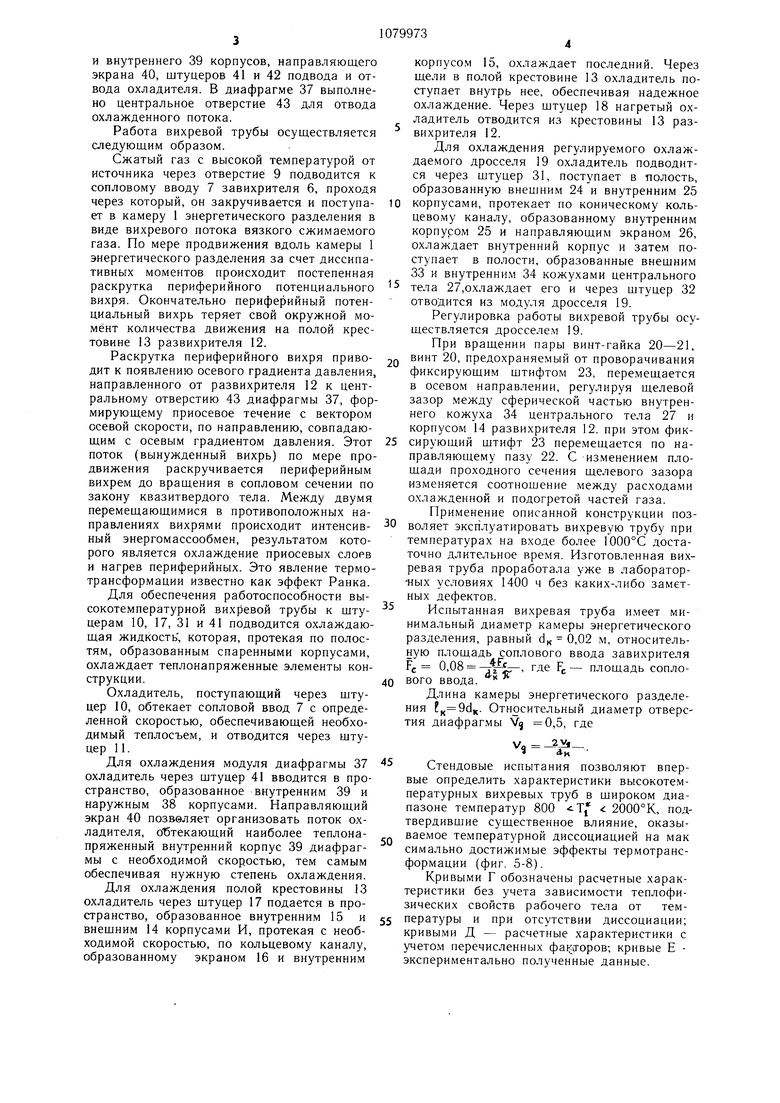

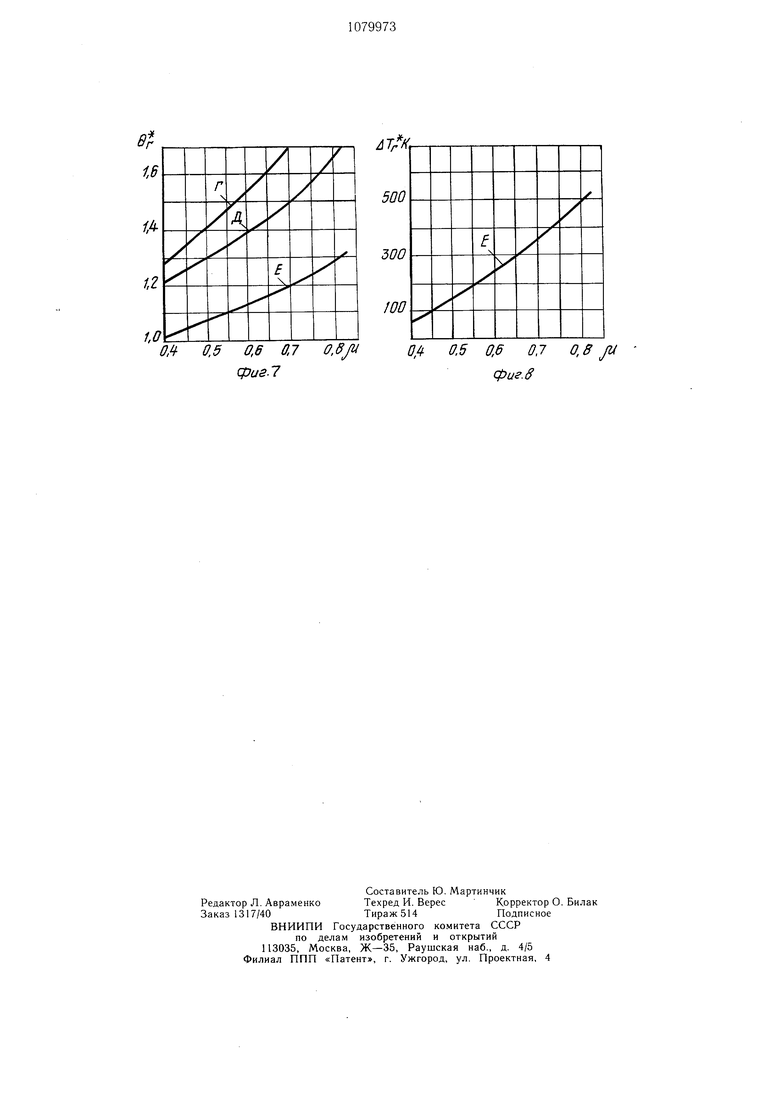

На фиг. 1 схематически показана предлагаемая вихревая труба; на фиг. 2 - модуль охлаждаемого регулируемого дросселя, поперечный разрез; на фиг. 3 - модуль охлаждаемого развихрителя, поперечный разрез; на фиг. 4 - модуль охлаждаемого высокотемпературного завихрителя улиточного соплового ввода, поперечный разрез; на фиг. 5 - зависимость относительных эффектов подогрева -0 от температуры на входе в завихритель Т, где 0f , Тр - среднемассовая полная температура подогретых масс газа, покидающих вихревую трубу через дроссель; на фиг. 6 - зависимость абсолютных эффектов подогрева дТ 1 - if от температуры газа на входе в сопловой ввод; на фнг. 7 - зависи.мость относительных эффектов подогрева 9 от относительной доли охлажденного потока уи. ; на фиг. 8 - зависимость относительных абсолютных эффектов подогрева дТ от относительной доли охлажденного потока .

Высокотемпературная вихревая труба содержит камеру 1 энергетического разделения в виде модуля е двойными стенками (внутреннего 2 и наружного 3 корпусов, образующих канал 4 для протекания охлаждающей жидкости). К одному концу камеры 1 энергетического разделения присоединен корпус 5, внутри которого размещается составной модуль завихрителя 6, состоящий из улиточного соплового ввода 7, соединенного через направляющий экран 8 с корпусо.м 5, а отверстием 9 с магистралью подвода сжатого газа (не показана). К направляющему экрану 8 приварен щтуцер 10 подвода охладителя. К корпусу 5 приварен щтуцер 1 отвода охладителя.

К другому концу камеры 1 энергетического разделения при помощи фланцевого соединения крепится двухстеночный модуль развихрителя 12, состоящий из полой охлаждаемой крестовины 13, внешнего корпуса 14, внутреннего корпуса 15 и направляющего экрана 16. К внешнему корпусу 14 присоединены два штуцера 17 и 18 для подвода и отвода охладителя. Соответственно в противоположном от фланцевого соединения конце модуля развихрителя 12 установлен составной охлаждае.мый дроссель 19 (модуль), который с помощью подвижного соединения винт-гайка 20-21, направляющего паза 22 и фиксирующего щтифта 23 соединен с внешним корпусом 14 модуля развихрителя 12. Дроссель 19 состоит из внешнего 24, внутреннего 25 корпусов (стенок), направляющего экрана 26 и охлаждаемого полого центрального тела 27, соединенного через четыре полые стойки 28 с полостями 29 и 30, образованными внешним 24 и внутренним 25 корпгусамн дросселя 19. Полости 29 н 30 сообщаются со штуцерами 31 и 32 подвода и отвода охладителя, расположенными на внещнем корпусе 24. Центральное 0 тело 27 состоит из внешнего 33 и внутреннего 34 кожухов и цилиндрического канала 35. В стойках 28 выполнены распределительные перегородки 36. Передняя стенка кожуха 33 своей сферической частью примыкает к конусу, выполненному на торце внеш5 него корпуса 14 развихрителя.

К корпусу 5 при помощи фланцевого соединения прикреплен модуль охлаждаемой диафрагмы 37, состоящей из наружного 38 и внутреннего 39 корпусов, направляющего экрана 40, штуцеров 41 и 42 подвода и отвода охладителя. В диафрагме 37 выполнено центральное отверстие 43 для отвода охлажденного потока. Работа вихревой трубы осуществляется следующим образом. Сжатый газ с высокой температурой от источника через отверстие 9 подводится к сопловому вводу 7 завихрителя 6, проходя через который, он закручивается и поступает в камеру 1 энергетического разделения в виде вихревого потока вязкого сжимаемого газа. По мере продвижения вдоль камеры 1 энергетического разделения за счет диссипативных моментов происходит постепенная раскрутка периферийного потенциального вихря. Окончательно периферийный потенциальный вихрь теряет свой окружной момент количества движения на полой крестовине 13 развихрителя 12. Раскрутка периферийного вихря приводит к появлению осевого градиента давления, направленного от развихрителя 12 к центральному отверстию 43 диафрагмы 37, формирующему приосевое течение с вектором осевой скорости, по направлению, совпадающим с осевым градиентом давления. Этот поток (вынужденный вихрь) по мере продвижения раскручивается периферийным вихрем до вращения в сопловом сечении по закону квазитвердого тела. Между двумя перемещающи.мися в противоположных направлениях вихрями происходит интенсивный энергомассообмен, результатом которого является охлаждение приосевых слоев и нагрев периферийных. Это явление термотрансформации известно как эффект Ранка. Для обеспечения работоспособности высокотемпературной вихревой трубы к штуцерам 10, 17, 31 и 41 подводится охлаждающая жидкость , которая, протекая по полостям, образованным спаренными корпусами, охлаждает теплонапряженные элементы конструкции. Охладитель, поступающий через штуцер 10, обтекает сопловой ввод 7 с определенной скоростью, обеспечивающей необходимый теплосъем, и отводится через штуцер 11. Для охлаждения модуля диафрагмы 37 охладитель через щтуцер 41 вводится в пространство, образованное внутренним 39 и наружным 38 корпусами. Направляющий экран 40 позволяет организовать поток охладителя, обтекающий наиболее теплонапряженный внутренний корпус 39 диафрагмы с необходимой скоростью, тем самым обеспечивая нужную степень охлаждения. Для охлаждения полой крестовины 13 охладитель через щтуцер 17 подается в пространство, образованное внутренним 15 и внещним 14 корпусами И, протекая с необходимой скоростью, по кольцевому каналу, образованному экраном 16 и внутренним корпусо.м 15, охлаждает последний. Через щели в полой крестовине 13 охладитель поступает внутрь нее, обеспечивая надежное охлаждение. Через штуцер 18 нагретый охладитель отводится из крестовины 13 развихрителя 12. Для охлаждения регулируемого охлаждаемого дросселя 19 охладитель подводится через штуцер 31, поступает в полость, образованную внешним 24 и внутренним 25 корпусами, протекает по коническому кольцевому каналу, образованному внутренним корпуром 25 и направляющим экраном 26, охлаждает внутренний корпус и затем поступает в полости, образованные внещним 33 и внутренним 34 кожухами центрального тела 27,охлаждает его и через штуцер 32 отводится из модуля дросселя 19. Регулировка работы вихревой трубы осуществляется дросселем 19. При вращении пары винт-гайка 20-21, винт 20, предохраняемь й от проворачивания фиксирующим щтифтом 23, перемещается в осево.м направлении, регулируя щелевой зазор между сферической частью внутреннего кожуха 34 центрального тела 27 и корпусом 14 развихрителя 12. при этом фиксирующий штифт 23 перемещается по направляющему пазу 22. С изменением площади проходного сечения щелевого зазора изменяется соотношение между расхода.ми о.хлажденной и подогретой частей газа. Применение описанной конструкции позволяет эксНлуатировать вихревую трубу при температурах на входе более 1000°С достаточно длительное время. Изготовленная вихревая труба проработала уже в лабораторных условиях 1400 ч без каких-либо заметных дефектов. Испытанная вихревая труба имеет минимальный диаметр камеры энергетического разделения, равный d 0,02 м, относительную площадь соплового ввода завихрителя FC 0,08 , где FC- площадь соплового ввода. Длина камеры энергетического разде аения . Относительный диаметр отверстия диафрагмы V 0,5, где Стендовые испытания позволяют впервые определить характеристики высокотемпературных вихревых труб в щироком диапазоне температур 800 : 2000°К, подтвердившие существенное влияние, оказываемое температурной диссоциацией на мак симально достижимые эффекты термотрансформации (фиг. 5-8). Кривыми Г обозначены расчетные характеристики без учета зависимости теплофизических свойств рабочего тела от температуры и при отсутствии диссоциации; кривыми Д - расчетные характеристики с учето.м перечисленных факторов; кривые Е экспериментально полученные данные.

Для фиг. 7 и 8 принимается , где GX - массовый расход охлажденного потока;

2

Фиг.г

GJ- - массовый расход сжатого газа, подаваемого в завихритель (улиточный сопловый ввод).

/5

16

сриг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Пробоотборник для определения степени испаренности | 1985 |

|

SU1394093A1 |

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

| ВИХРЕВАЯ ТРУБА | 2008 |

|

RU2377478C1 |

| СПОСОБ И УСТРОЙСТВО ВИХРЕВОГО ЭНЕРГОРАЗДЕЛЕНИЯ ПОТОКА РАБОЧЕГО ТЕЛА | 2008 |

|

RU2371642C1 |

| ВИХРЕВОЙ ГАЗООХЛАДИТЕЛЬ | 2001 |

|

RU2177590C1 |

| ВИХРЕВАЯ ТРУБА | 1993 |

|

RU2042089C1 |

| Вихревая труба | 1975 |

|

SU672452A1 |

| ВИХРЕВАЯ ТРУБА | 1995 |

|

RU2098723C1 |

| ВИХРЕВАЯ ТРУБА | 1992 |

|

RU2056600C1 |

| СПОСОБ ВИХРЕВОГО ЭНЕРГОРАЗДЕЛЕНИЯ ПОТОКА И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2002 |

|

RU2213914C1 |

ВИХРЕВАЯ ТРУБА, содержащая камеру энергетического разделения, улиточный сопловой ввод, развихритель, диафрагму и дроссель, отличающаяся тем, что, с целью обеспечения возможности работы трубы при высоких входных температурах, каждый из ее перечисленных элементов выполнен в виде модуля с двойными охлаждаемыми стенками и направляющим^! экранами между ними, причем внещния стенка каждого модуля имеет по крайней мере два отверстия.J/«/«^'(Л•^со со ^00лп // iT ,^° 39 « 37 38 fpus.i

й гД

Jt4500

У:

00

100

фиг.5

фие.б

0,4- 0.5 0,6 0,7 0,8JU0, 0.5 0,6 0,7 0,8 JU

JS-7ф г з

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВИХРЕВАЯ ТРУБА | 0 |

|

SU253818A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-03-15—Публикация

1982-12-13—Подача