27 2

Г 20 А 25 ФигЛ

Изобретение относится к антивибрационным фланцевым соединениям трубопроводов, преимущественно гидрогазодинамических установок.

Цель изобретения - повышение надежности и расширение эксплуатационных возможностей.

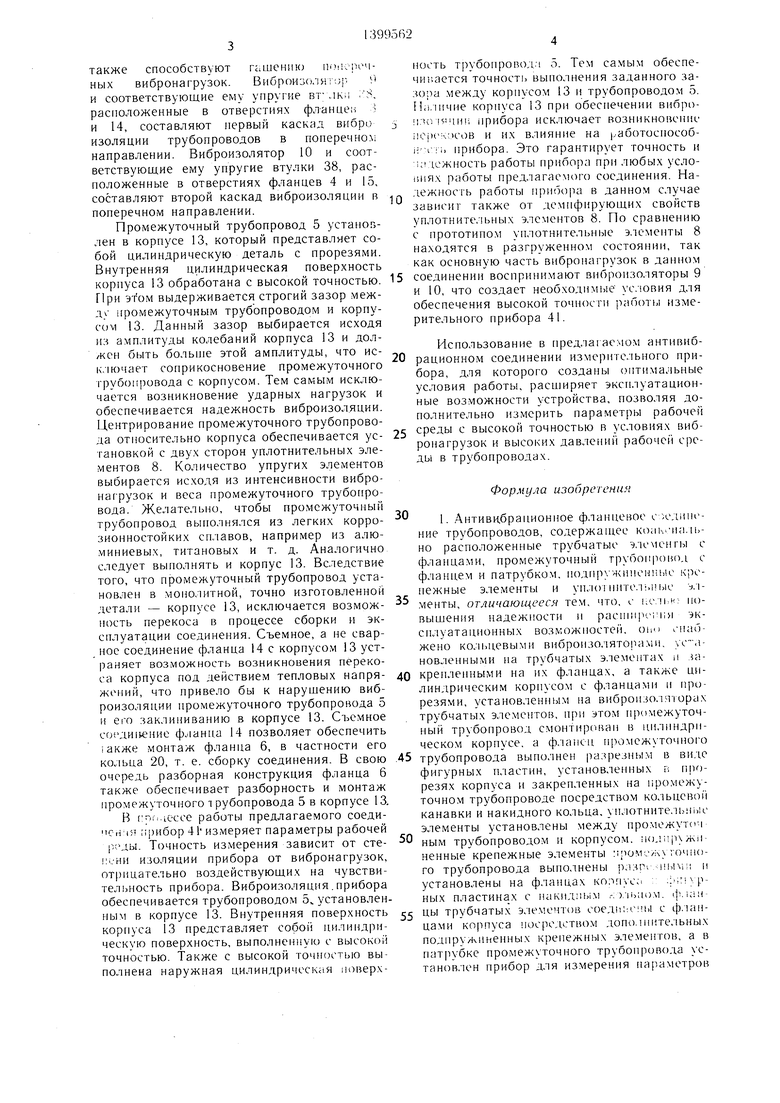

На фиг. 1 схематически изображено предлагаемое соединение, обший вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1.

Соединение содержит трубчатые элементы I и 2 с фланцами 3 и 4 соответственно, промежуточный трубопровод 5 с фланцем 6, подпружиненные крепежные элементы. 7, унлотнительные элементы 8. Трубчатые элементы 1 и 2 снабжены кольцевыми виброизоляторами 9 и 10, закрепленными на цилиндрических выступах 11 и 12 фланцев 3 и 4. Промежуточный трубопровод 5 смонтирован в цилиндрическом корпусе 13, имею- шем фланцы 14 и 15 и прорези 16 и 17. Корпус установлен на виброизоляторах 9 и 10 трубчатых элементов 1 и 2. Фланец 6 промежуточного трубопровода 5 выполнен разрезным в виде фигурных пластин 18, установленных в прорезях 16 и закрепленных на промежуточном трубопроводе при помощи кольцевой канавки 19 и накидного кольца 20. Фигурных пластин 18 в соединении три, равно как и прорезей 16 (фиг. 5). Уплотнитель- ные элементы 8 установлены между промежуточным трубопроводом 5 и корпусом 13. Подпружиненные крепежные элементы 7 промежуточного трубопровода 5 выполнены разрезными и установлены на фланцах 14 и 15, фигурных пластинах 18 и накидном кольце 20. Крепежные элементы 7 содержат штыри 21 с кольцевыми буртиками 22 и пружины 23. В резьбовые отверстия фланцев 14 и 15 ввернуты винты 24 и 25 для поджатия пружин 23. Винты 24 и 25 имеют цилиндрические выступы 26 для крепления пружин 23. Поджатие последних осуществляется при помощи головок 27 под ключ.

Кольцевые виброизоляторы 9 и iO выполнены в виде упругих втулок с буртиками 28 и металлическими кольцами 29, вмонтированными во втулки у основания буртика 28. Фланцы 14 и 15 корпуса 13 промежуточного трубопровода выполнены съемными. Их крепление осуществляется при помощи металлических колец 30. Фланцы 3 и 4 трубчатых элементов 1 и 2 соединены с фланцами 14 и 15 корпуса 13 при помощи дополнительных подпружиненных крепежных элементов 31 и 32. Каждый из этих элементов состоит из болта 33, гайки 34 пружин 35 и 36 и шайб 37 для центрирования пружин. Болты 33 установлены на упругие втулки 38, расположенные в отверстиях фланцев. Шайбы 37 и 39 предохраняют втулки 38 от выпадания из отверстий фланцев. Для регулирования винтов 24 и 25 головками 27 во фланцах 3

и 4 выполнены пазы 40. Патрубок промежуточного трубопровода 5 снабжен прибором 41 предназначенным для измерения пара.метров рабочей среды, проходящей через предлагаемое соединение. Такими параметрами являются: температура среды, расход, плотность и др. Для крепления прибора 41 в трубопроводе выполнено резьбовое отверстие 42. Герметичность крепления прибора обеспечивается прокладкой 43, работа - пультом 44 управления. Кольцевая црорезь 17 в корпусе 13 обеспечивает монтаж прибора на промежуточном трубопроводе 5.

Соединение работает следующим образом.

Вибронагрузки, возникающие в процессе работы установки, в состав которой входит предлагаемое соединение, воспринимаются трубчатым элементом 1 и воздействуют на соединение в продольном и поперечно.м направлении. Виброизолядия корпуса 13 в продольном направлении обеспечивается виброизоляторами 9 и 10, выполненными из упругого материала, например из резины. Металлические кольца 29, вмонтированные в виброизоляторы, повышают их устойчивость

при работе соединения под высоким давлением рабочей среды, проходящей через трубопровод. Тем самым повышается надежность виброизоляторов. Вместе с тем, виброизоляторы 9 и 10, выполненные в виде упругой втулки, обеспечивают виброизоляцию

соединения в условиях возникновения перекосов трубчатых элементов 1 и 2 относительно корпуса 13, тем самым достигается надежность виброизоляции всего соединения. Сжатие виброизоляторов 9 и 10 обеспечивается подпружиненными крепежными элементами 31 и 32. Усилие сжатия достигается путем завинчивания гаек 34, которые, одновременно со сжатием виброизоляторов 9 и 10 сжимают .также и пружины 35 и 36. Помимо виброизоляции упругие втулки обеспечивают герметичность соединения. В свою очередь, подпружиненные крепежные элементы 31 и 32 повыщают надежность виброизоляции соединения в продольном направлении. Виброизолятор 9 и подпружиненный крепежный элемент 31 составляют первый

каскад продольной виброизоляции трубопроводов. Виброизолятор 10 и подпружиненный крепежный элемент 32 соответственно составляют второй каскад продольной виброизоляции трубопроводов. Виброизоляция трубопроводов в поперечном направлении осуществляется упругими втулками 38, виброизоляторами 9 и 10 и пружинами 23. Последние способствуют гащению вибронагрузок благодаря тому, что подпружиненные крепежные элементы 7 выполнены разрезными и трубопровод 5 находится в подвешенном состоянии на пружинах 23, связанных с фланцем 6. Вместе с тем, трубопровод 5 опирается на уплотнительны.е эле.менты 8, которые б тагодаря своим упругим свойства.м.

также способствуют г.шеник) цпмсреч- ных вибронагрузок. Виброизоляг;; | и соответствующие ему упругие вт; .iKii : 8, расположенные в отверстиях фл анцеп i и 14, составляют первый каскад вибро изоляции трубопроводов в поперечном направлении. Виброизолятор 10 и соответствующие ему упругие втулки 38, расположенные в отверстиях фланцев 4 и 15, составляют второй каскад виброизоляции в поперечном направлении.

Промежуточный трубопровод 5 устаног.- лен в корпусе 13, который представляет собой цилиндрическую деталь с прорезями. Внутренняя цилиндрическая поверхность корпуса 13 обработана с высокой точностью. При этом выдерживается строгий зазор между промежуточным трубопроводом и корпусом 13. Данный зазор выбирается исходя из амплитуды колебаний корпуса 13 и должен быть больше этой амплитуды, что ис- к, 1ючает соприкосновение промежуточного трубо1 ровода с корпусом. Тем самым исключается возникновение ударных нагрузок и обеспечивается надежность виброизоляции. Центрирование промежуточного трубопровода относительно корпуса обеспечивается установкой с двух сторон уплотнительных элементов 8. Количество упругих элементов выбирается исходя из интенсивности вибро- наг рузок и веса промежуточного трубопровода. Желательно, чтобы промежуточный трубопровод выполнялся из легких корро- зионностойких сплавов, например из алюминиевых, титановых и т. д. Аналогично следует выполнять и корпус 13. Вследствие того, что промежуточный трубопровод установлен в монолитной, точно изготовленной детали - корпусе 13, исключается возможность перекоса в процессе сборки и эксплуатации соединения. Съемное, а не сварное соединение фланца 14 с корпусом 13 устраняет возможность возникновения перекоса корпуса под действием тепловых напряжений, что привело бы к нарушению виброизоляции промежуточного трубопровода 5 и есо заклиниванию в корпусе 13. Съемное со ДИ1№ние фJlaнп,a 14 позволяет обеспечить ;акже монтаж фланца 6, в частности его кольца 20, т. е. сборку соединения. В свою очередь разборная конструкция фланца 6 также обеспечивает разборность и монтаж промежуточного трубопровода 5 в корпусе 13. В f-pr-iccce работы предлагаемого соеди- Спчя прибор измеряет параметры рабочей |:;..ы. Точность измерения зависит от сте- :сни изоляции прибора от вибронагрузок, отрицательно воздействующих иа чувствительность прибора. Виброизоляция.прибора обеспечивается трубопроводом 5,. установленным в корпусе 13. Внутренняя поверхность корпуса 13 представляет copoii цилиндрическую поверхность, выполненную с высоко; точностью. Также с высокой точностью выполнена наружная цилиндрическая поверхность трубопровода о. Тем самым обеспе- чинается точность выполнения заданного за- яо ла между корпусом 13 и трубопроводом 5. Па.шчне корпуса 13 при обеспечении виброJ ii.uvi iiiiii -, прибора исключает возникновение nojicKMCOB и их влияние на |,.аботос11особ- i-: 4- i, прибора. Это гарантирует точность и ;; дсжность работы прибора при любых усло- |;ия работы предлагаемого соединения. На- .чежносгь работы прибора в данном случае зависиг также от демнфирующих свойств уплотнительных элементов 8. По сравнению с прототипом уилотнительные элементы 8 находятся в разгруженном состоянии, так как основную часть вибронагрузок в данном

5 соединении воспринимают вибронзоляторы 9 и 10, что создает необходимые ус.ювия для обеспечения высокой точности работы измерительного прибора 41.

Использование в предлагаемом антивиб- 0 рационном соединении измерительного прибора, для которого созданы оптимальные условия работы, расц1иряет эксплуатационные возможности устройства, позволяя дополнительно измерить параметры рабочей 5 среды с высокой точностью в условиях вибронагрузок и высоких давлений рабочей среды в трубопроводах.

Формула изобретения

1. Антивцбрапионное фланцевое с нмпнс- ние трубопроводов, содержап1ес коак- иа.П)- но расположенные трубчатые э.чсменгы с фланцами, промежуточный трубопровод с фланцем и патрубком. иодг1руччинон1 ыс крепежные элементы и упло нпто.Г .пыс э.ь

.менты, отличающееся тем. что, с повышения надежности и pacnnipt : i: i эк- силуатационных возможностей, oin) I liao- жено ко;п1цевыми вибропзо, 1яторами, NC-M- новленными на трубчатых элементах и ла0 кренленными иа их фланцах, а также цилиндрическим кориусом с фланцами и прорезями, установленным на виброизо.итюрах трубчатых элементов, нри этом промежуточный трубопровод смонтирован в цилиндрическом корпусе, а фланец промежуточного

5 трубопровода выполнен разрезным в ви.че фигурных п, 1астин, установленных п прорезях корпуса и закрепленных на промежуточном трубопроводе посредством кольцевой канавки и накидного кольца, у 1лотните.)и элементы установлены между иромежутсч

НЫМ трубопроводом и корпусом. il). ЖНненные крепежные элементы мроме/кч точного трубопровода выполнены рлзр-- и установлены на ф.чанцах корпус;. : ф.пхр- пластина х с накид:) .-: );ii);io.M. (ii.iaif 5 ЦЫ трубчатых э.че.мемтов соед11;:0: Ы с (j).iaii- цами корпуса посредством допо,п1ите. 1ьных подпружинепных крепежных элементов, а в патрубке промежуточного трубопровода установлен прибор для измерения параметров

рабочей среяы, размещенный в одной из прорезей корнуса.

2. Соединение по п. 1, отличающееся тем, что кольцевые виброизоляторы выполнены в виде упругих втулок с буртиком и метал- ;лическим кольцом, установленным во втулке у основания буртика.

3.Соединение по нп. I и 2, отличающееся тем, что фланцы корпуса промежуточного трубопровода выполнены съемными.

4.Соединение по пп. 1 -3, отличающееся те.м, что оно снабжено нажимными винтами, установленными в подпружиненных кренежных элементах промежуточного трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Антивибрационное фланцевое соединение трубопроводов | 1982 |

|

SU1145204A1 |

| Антивибрационное фланцевое соединение трубопроводов | 1986 |

|

SU1423853A1 |

| ДВУХКАСКАДНЫЙ ВИБРОИЗОЛЯТОР С ДИНАМИЧЕСКИМ ГАСИТЕЛЕМ | 2017 |

|

RU2672826C1 |

| ВИБРООПОРА КОЧЕТОВЫХ | 2005 |

|

RU2295070C1 |

| Антивибрационное фланцевое соединение трубопроводов | 1982 |

|

SU1237863A1 |

| РЕЗИНОВЫЙ ВИБРОИЗОЛЯТОР ДЛЯ ОБОРУДОВАНИЯ | 2017 |

|

RU2651397C1 |

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ВИБРОИЗОЛЯТОР ДЛЯ УСТАНОВКИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2017 |

|

RU2651404C1 |

| РЕЗИНОВАЯ ВИБРООПОРА | 2017 |

|

RU2653971C1 |

| РЕЗИНОВЫЙ ВИБРОИЗОЛЯТОР АРОЧНОГО ТИПА | 2017 |

|

RU2658936C1 |

| Виброизолятор | 1987 |

|

SU1448148A1 |

Изобретение относится к машиностроению и может применяться в гидрогазодинамических установках. Цель изобретения - повышение надежности и расширение эксплуатационных возможностей. Соединение содержит коаксиально расположенные трубчатые элементы 1 и 2 с фланцами 3 и 4, промежуточный трубопровод 5 с фланцем 6, подпружиненные крепежные элементы 7, уп- лотнительные элементы 8. Трубчатые элементы 1 и 2 снабжены кольцевыми виброизоляторами 9 и 10, закрепленными на цилиндрических выступах 11 и 12 фланцев 3 и 4. Промежуточный трубопровод 5 смонтирован в цилиндрическом корпусе 13, установленном на кольцевых виброизоляторах 9 и 10. Между трубопроводом 5 и корпусом 13 установлены уплотннтельные элементы 8. Фланец 6 промежуточного трубопровода 5 выполнен разрезным в виде фигурных пластин 18, закрепленных на трубопроводе 5 посредством кольцевой канавки 19 и накидного кольца 20. Подпружиненные крепежные элементы 7 трубопровода 5 установлены на фланцах 14, 15 корпуса 13 и на фланце 6 промежуточного трубопровода 5, обеспечивая его виброизоляцию. Кольцевые виброизоляторы 9 и 10 повышают надежность соединения благодаря исключению влияния перекосов трубчатых элементов 1 и 2 на виброизоляцию трубопроводов. Корпус 13 создает дополнительный каскад виброизоляции, способствуя снижению вибронагрузок. Патрубок 5 снабжен прибором 41, предназначенным для измерения параметров рабочей среды, что расширяет эксплуатационные возможности соединения и уменьшает номенклатуру узлов за счет совмещения функций демпфирования и измерения. 3 з. п. ф-лы, 5 ил. 39 S 33 t 34 32 & (Л оо со со 01 05 to

Фиг. 2

Вид В

21

фие.Ч

Б-6

Фиг.З

23

фаг. 5

18

| Антивибрационное фланцевое соединение трубопроводов | 1982 |

|

SU1237863A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-05-30—Публикация

1986-07-14—Подача