1140

Изобретение относится к автоматическому управлению процессами химической технологии и может бьгть ис- нользовано в химической промышленности при автоматизации производств хлора и щелоков, получаемых методом электролиза водных растворов хлоридов щелочных металлов.

Цель изобретения - повышение бе- зопасности и снижение времени простоя производства за счет уменьшения числа аварийных остановок производства.

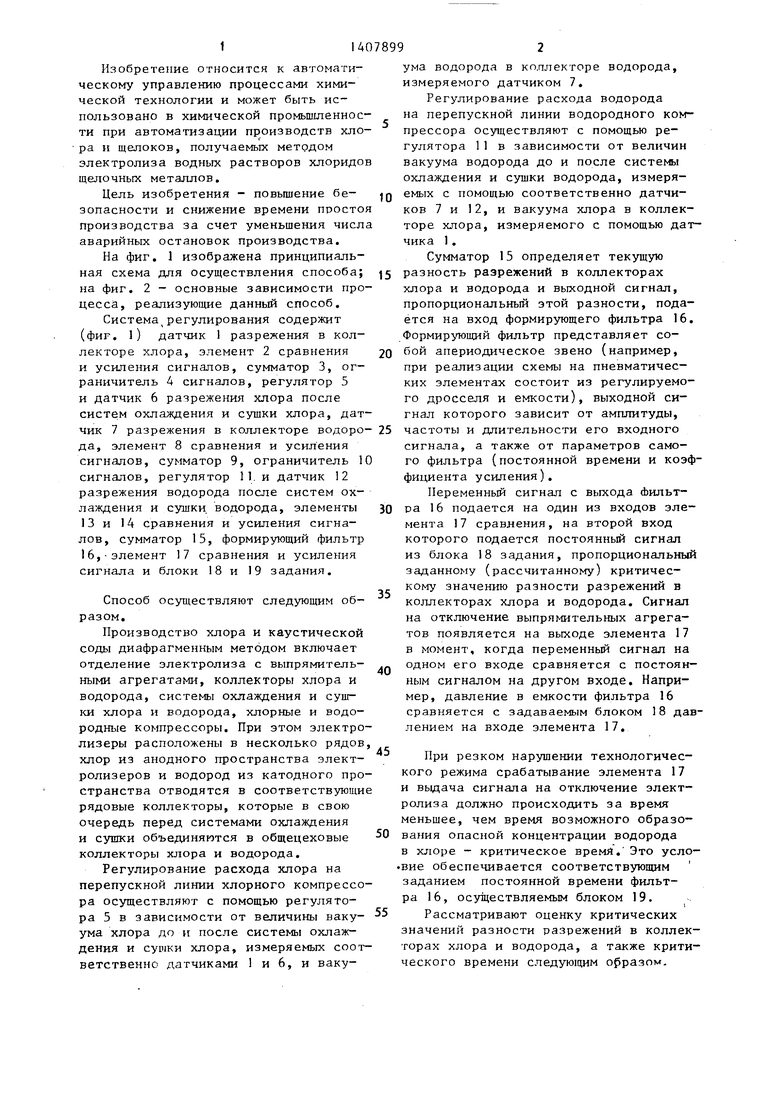

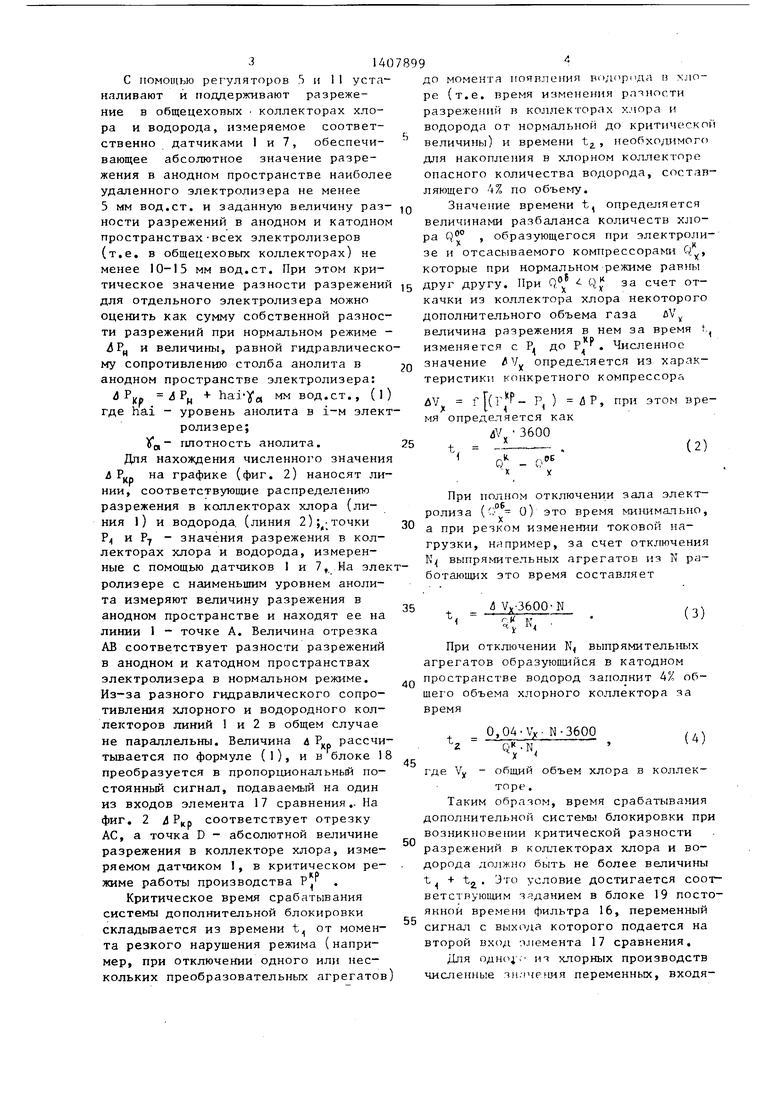

На фиг. изображена принципиальная схема для осуществления способа; на фиг. 2 - основные зависимости процесса, реализующие данный способ.

Система регулирования содержит (фиг. 1) датчик 1 разрежения в коллекторе хлора, элемент 2 сравнения и усиления сигналов, сумматор 3, ограничитель А сигналов, регулятор 5 и датчик 6 разрежения хлора после систем охлаждения и сушки хлора, датчик 7 разрежения в коллекторе водоро- да, элемент 8 сравнения и усиления сигналов, сумматор 9, ограничитель 10 сигналов, регулятор 11. и датчик 12 разрежения водорода после систем охлаждения и сушки водорода, элементы 13 и 14 сравнения и усиления сигналов, сумматор 15, формирующий фильтр 16,-элемент 17 сравнения и усиления сигнала и блоки 18 и 19 задания.

Способ осуществляют следующим образом.

Производство хлора и каустической соды диафрагменным методом включает отделение электролиза с выпрямительными агрегатами, коллекторы хлора и водорода, системы охлаждения и сушки хлора и водорода, хлорные и водородные компрессоры. При этом электролизеры расположены в несколько рядов хлор из анодного пространства электролизеров и водород из катодного пространства отводятся в соответствующи рядовые коллекторы, которые в свою очередь перед системами охлаждения и сушки объединяются в общецеховые коллекторы хлора и водорода.

Регулирование расхода хлора на перепускной линии хлорного компрессора осуществляют с помощью регулятора 5 в зависимости от величины ваку ума хлора до и после системы охлаждения и сушки хлора, измеряемых соответственно датчиками 1 и 6, и ваку

в

Q я а

520250 ЗО

, е

35

40

45

50

55

ума водорода в коллекторе водорода, измеряемого датчиком 7,

Регулирование расхода водорода на перепускной линии водородного ком прессора осуществляют с помощью регулятора 11 в зависимости от величин вакуума водорода до и после системы охлаждения и сушки водорода, измеряемых с помощью соответственно датчиков 7 и 12, и вакуума хлора в коллекторе хлора, измеряемого с помощью датчика 1.

Сумматор 15 определяет текущую разность разрежений в коллекторах хлора и водорода и выходной сигнал, пропорциональный этой разности, подается на вход формирующего фильтра 16. Формирующий фильтр представляет собой апериодическое звено (например, при реализации схемы на пневматических элементах состоит из регулируемого дросселя и емкости), выходной сигнал которого зависит от амплитуды, частоты и длительности его входного сигнала, а также от параметров самого фильтра (постоянной времени и коэффициента усиления).

Переменный сигнал с выхода Лильт- ра 16 подается на один из входов элемента 17 сравнения, на второй вход которого подается постоянный сигнал из блока 18 задания, пропорциональный заданному (рассчитанному) критическому значению разности разрежений в коллекторах хлора и водорода. Сигнал на отключение выпрямительных агрегатов появляется на выходе элемента 17 в момент, когда переменный сигнал на одном его входе сравняется с постоянным сигналом на другом входе. Например, давление в емкости фильтра 16 сравняется с задаваемым блоком 18 давлением на входе элемента 17,

При резком нарушении технологического режима срабатывание элемента 17 и выдача сигнала на отключение электролиза должно происходить за время меньшее, чем время возможного образования опасной концентрации водорода в хлоре - критическое времй, Это уело- вие обеспечивается соответствующим заданием постоянной времени фильтра 16, осуществляемым блоком 19.

Рассматривают оценку критических значений разности разрежений в коллекторах хлора и водорода, а также критического времени следую1 1им образом.

С помощью регуляторов 5 и 11 уста- наливают и поддерживают разрежение в общецеховых коллекторах хлора и водорода, измеряемое соответственно датчиками I и 7, обеспечивающее абсолютное значение разрежения в анодном пространстве наиболее удаленного электролизера не менее 5 мм вод.ст. и заданную величину раз- ности разрежений в анодном и катодном Пространствах-всех электролизеров (т.е. в общецеховых коллекторах) не менее 10-15 мм вод.ст. При этом критическое значение разности разрежений для отдельного электролизера можно оценить как сумму собственной разности разрежений при нормальном режиме - 4 Рц и величины, равной гидравлическому сопротивлению столба анолита в анодном пространстве электролизера:

4 ЛP + hai-уд мм вод.ст., (1) где hai - уровень анолита в i-м электролизере;Уд- плотность анолита.

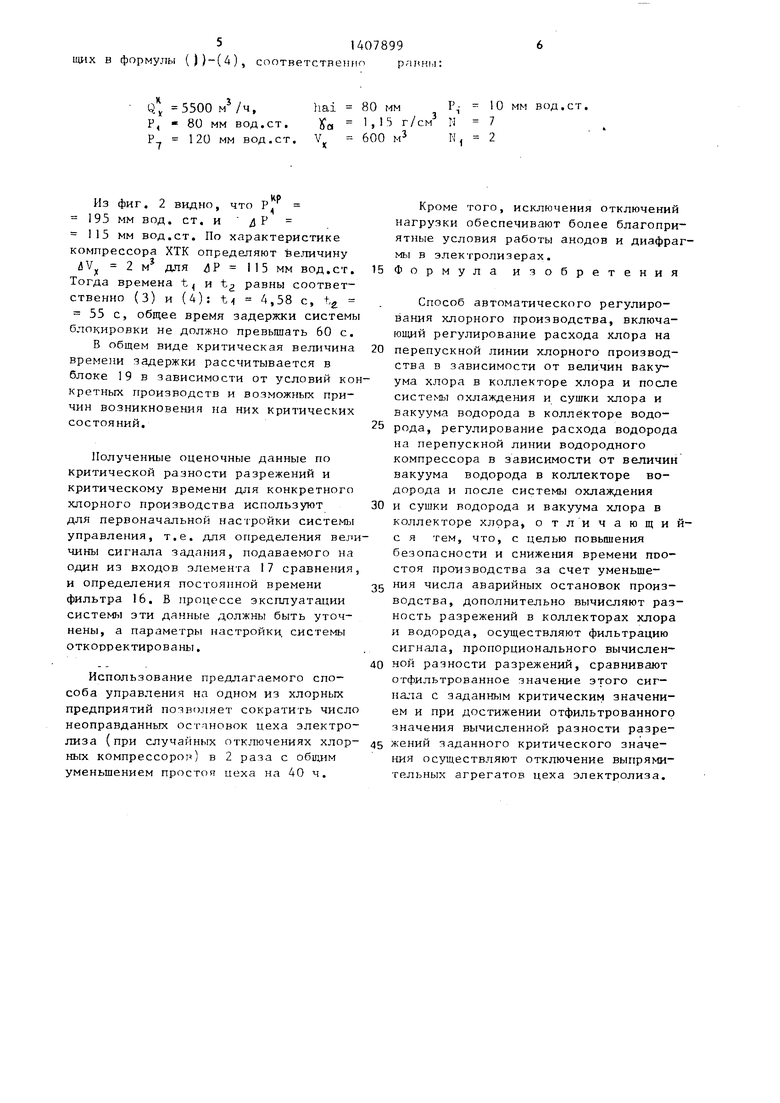

Для нахождения численного значения на графике (фиг. 2) наносят линии, соответствующие распределению разрежения в коллекторах хлора (линия |) и водорода, (линия 2); - точки Р и Р - значения разрежения в коллекторах хлора и водорода, измеренные с помощью датчиков 1 и 7, На элекролизере с наименьшим уровнем анолита измеряют величину разрежения в анодном пространстве и находят ее на линии 1 - точке А. Величина отрезка АВ соответствует разности разрежений в анодном и катодном пространствах электролизера в нормальном режиме. Из-за разного гидравлического сопротивления хлорного и водородного коллекторов линий 1 и 2 в общем Случае не параллельны. Величина л 7 рассчи- тьшается по формуле (1), и в блоке 18 преобразуется в пропорциональный постоянный сигнал, подаваемый на один из входов элемента 17 сравнения.. На фиг, 2 4РКВ соответствует отрезку АС, а точка D - абсолютной величине разрежения в коллекторе хлора, измеряемом датчиком 1, в критическом режиме работы производства .

Критическое время срабатывания системы дополнительной блокировки складьгаается из времени t от момента резкого нарушения режима (например, при отключении одного или нескольких преобразовательных агрегатов)

до момента появления В() в хлоре (т.е. время изменения ртности разрежений в коллекторах хлора и водорода от нормальной до критическш величины) и времени t, необходимого для накопления в хлорном коллекторе опасного количества водорода, составляющего 4% по объеьгу.

Значение времени t, определяется величинами разбаланса количеств хлора Q , образующегося при электроли-

Xи

эе и отсасываемого компрессорами Q , которые при нормальном режиме равны друг другу. При Q, Qj за счет откачки из коллектора хлора некоторого дополнительного объема газа fiV величина разрежения в нем за время t изменяется с Р. до Р. . Численное значение V опреде аяется из характеристики конкретного компрессора

ДУ f ( Р, ) ЙР, при этом время определяется как

3600

X X

(2

При полном отключении зала электролиза (С о) это время минимально, а при резком изменении токовой нагрузки, например, за счет отключения К выпрямительных агрегатов из N работающих это время составляет

и V)(-3600-N

. N,

(3)

При отключении N выпрямительных агрегатов образующийся в катодном пространстве водород заполнит 4% общего объема хлорного коллектора за время

0,04 УХ- N-3600, .

z - QK.N

где Vy - общий объем хлора в коллекторе.

Таким образом, время срабатывания дополнительной системы блокировки при возникновении критической разности разрежений в коллекторах хлора и водорода должно быть не более величины t + t. Это условие достигается соответствующим заданием в блоке 19 постоянной времени фильтра 16, переменный сигнал с выхода которого подается на второй вход элемента 17 сравнения,

Для oдн( из хлорных производств численные зн.ччеютя переменных, входя1407899

щих в формулы ())-(4), соответственно раины:

1407899

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ХЛОРСОДЕРЖАЩИХ ОКИСЛИТЕЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315132C2 |

| Способ автоматического регулирования хлорного производства | 1977 |

|

SU686986A1 |

| СТАНЦИЯ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2010 |

|

RU2459768C1 |

| Способ электролиза водного раствора хлорида натрия | 1975 |

|

SU878202A3 |

| Биполярный электролизер с сепарационными перегородками | 1988 |

|

SU1724735A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ПОТОКА ПРОДУКТА С ПОМОЩЬЮ ЭЛЕКТРОЛИЗА, А ТАКЖЕ ЕГО ПРИМЕНЕНИЕ | 2019 |

|

RU2775084C1 |

| Способ управления процессом диафрагменного электролиза | 1982 |

|

SU1019024A1 |

| СТАНЦИЯ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ И УСТРОЙСТВО КОНТРОЛЯ И СЕПАРАЦИИ, ПРЕДНАЗНАЧЕННОЕ ДЛЯ ИСПОЛЬЗОВАНИЯ В СТАНЦИИ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2011 |

|

RU2511363C2 |

| Диафрагменный электролизер для получения хлора и щелочи | 1975 |

|

SU562122A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО ХЛОРИРУЮЩЕГО АГЕНТА | 1995 |

|

RU2090519C1 |

Изобретение относится к способам автоматического управления процессами химической технологии и может быть использовано в химической промьшшенности при автоматизации производств хлора и щелоков, получаемых методом электролиза водных растворов хлоридов щелочных металлов. Целью изобретения является повышение безопасности и снижение времени простоя производства за счет уменьшения числа аварийных остановок производства. Система регулирования содержит датчик (Д)1 разрежения в коллекторе хлора, элемент (Э)2 сравнения и усиления сигналов, сумматор (С)3, ограничитель 4 сигналов, регулятор (Р)5 и Д 6 разрежения хлора после систем (де- ния и сушки хлора, Д 7 разреже}шя в коллекторе водорода, Э 8 сравнения и усиления сигналов, С 9,ограничитель 10 сигналов, Р 1 и Д 12 рп;зре- жения водорода после систем охлажде- S ПИЯ и сушки водорода, Э 13 и 14 срлв- некия и усиления сигналов, С 15, формирующий фильтр 16, Э 17 сравнения и усиления сигнала и блоки 18 и 19 задания. 2 ил. (Л

Q, 5500 , hai Р, « 80 мм вод.ст. ISa Р 120 мм вод.ст. V

КР Из фиг. 2 видно, что Р

195 мм вод. ст. и лР

15 мм вод.ст. По характеристике

компрессора ХТК определяют величину

&V 2 м для АР - 115 мм вод.ст. Тогда времена t и t равны соответственно (3) и (4): ti 4,58 с, t

55 с, общее время задержки системы блокировки не должно превышать 60 с. В общем виде критическая величина времени задержки рассчитывается в блоке 19 в зависимости от условий кокретных производств и возможных причин возникновения на них критических состояний.

Полученные оценочные данные по критической разности разрежений и критическому времени для конкретного хлорного производства используют для первоначальной настройки системы управления, т.е. для определения велчины сигнала задания, подаваемого на один из входов элемента 17 сравнения и определения постоянной времени фильтра 16. В процессе эксплуатации системы эти данные должны быть уточнены, а параметры настройки, системы откорректированы.

Использование предлагаемого способа управления на одном из хлорных предприятий позволяет сократить числ неоправданных остановок цеха электролиза (при случайных отключениях хлорных компрессоров) в 2 раза с общим уменьшением простоя цеха на 40 ч.

PI N N.

10 мм вод.ст.

7

2

Кроме того, исключения отключений нагрузки обеспечивают более благоприятные условия работы анодов и диафрагмы в электролизерах. Формула изобретения

Способ автоматического регулирования хлорного производства, включающий регулирование расхода хлора на перепускной линии хлорного производства в зависимости от величин вакуума хлора в коллекторе хлора и после системы охлаждения и сушки хлора и вакуума водорода в коллекторе водорода, регулирование расхода водорода на перепускной линии водородного компрессора в зависимости от величин вакуума водорода в коллекторе водорода и после системы охлаждения

и сушки водорода и вакуума хлора в

коллекторе хлора, о тличающий- с я тем, что, с целью повышения безопасности и снижения времени nvo- стоя производства за счет уменьшения числа аварийных остановок производства, дополнительно вычисляют разность разрежений в коллекторах хлора и водорода, осуществляют фильтрацию сигнала, пропорционального вычисленной разности разрежений, сравнивают отфильтрованное значение этого сигнала с заданным критическим значением и при достижении отфильтрованного значения вычисленной разности разрежений заданного критического значе- ьшя осуществляют отключение выпрямительных агрегатов цеха электролиза.

fleutmrmtf ни Мое.

v

.

/Itmftfu 1 f i У

| Ломакин И.Л | |||

| и др | |||

| Автоматизация хлорных производств | |||

| - М.: Химия, 1967, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Способ автоматического регулирования хлорного производства | 1977 |

|

SU686986A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-07-07—Публикация

1986-12-29—Подача