00

11

СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения вертикальных профилей гидрологических параметров морской воды | 1980 |

|

SU935769A1 |

| Устройство для измерения давления | 1987 |

|

SU1508114A1 |

| Устройство для контроля качества изделий | 1988 |

|

SU1606925A1 |

| Дифференциальный вибрационный плотномер | 1985 |

|

SU1332189A1 |

| Устройство для измерения давления | 1978 |

|

SU771486A1 |

| Ультразвуковой фазовый цифровой расходомер | 1983 |

|

SU1137306A1 |

| ТЕРМОКОМПЕНСИРОВАННЫЙ ДАТЧИК ДАВЛЕНИЯ | 2005 |

|

RU2287791C1 |

| Устройство для автоматической сорбировки кускового материала | 1989 |

|

SU1697906A2 |

| РЕЦИРКУЛЯЦИОННЫЙ УРОВНЕМЕР ЖИДКОСТИ | 1999 |

|

RU2161782C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ ОБЪЕКТА | 2000 |

|

RU2191360C2 |

Изобретение о.тносится к области контрольно-измерительной техники и может быть использовано для измерения давления жидких и газообразных сред. Цель изобретения - повышение точности измерения давления в нестационарном режиме. В корпусе датчика размещен резонатор - тонкостенный цилиндр 2, который вместе с возбудителем 5 приемником 6 колебаний и усилителем 8 образуют замкнутый контур автоколебательной системы..Частота колебаний Цилиндра 2 связана функциональной зависимостью с измеряемым давлением. Коррекция температурной погрешности осуществляется в вычислительном блоке, куда поступают сигналы усилителя 8, измерительной схемы 9 датчика температуры 3, измеряющего температуру резонатора, и дополнительной измерительной схемы 10 дополнительного датчика температуры 4, измеряющего температуру корпуса 1. Кроме того, измерительные схемы 9 и 10 подключены через дискриминатор 11 к компаратору 12, выходной сигнал которого постзтает в вычислительный блок, что повышает быстродействие вычислений. 1 ил. (Л с

1 2 6

Изобретение относится к контрольно-измерительной технике и может быть использовано для измерения давления жидких сред в системах контро- ля и управления.

Целью изобретения, является повышение точности измерения давления в нестационарном режиме.

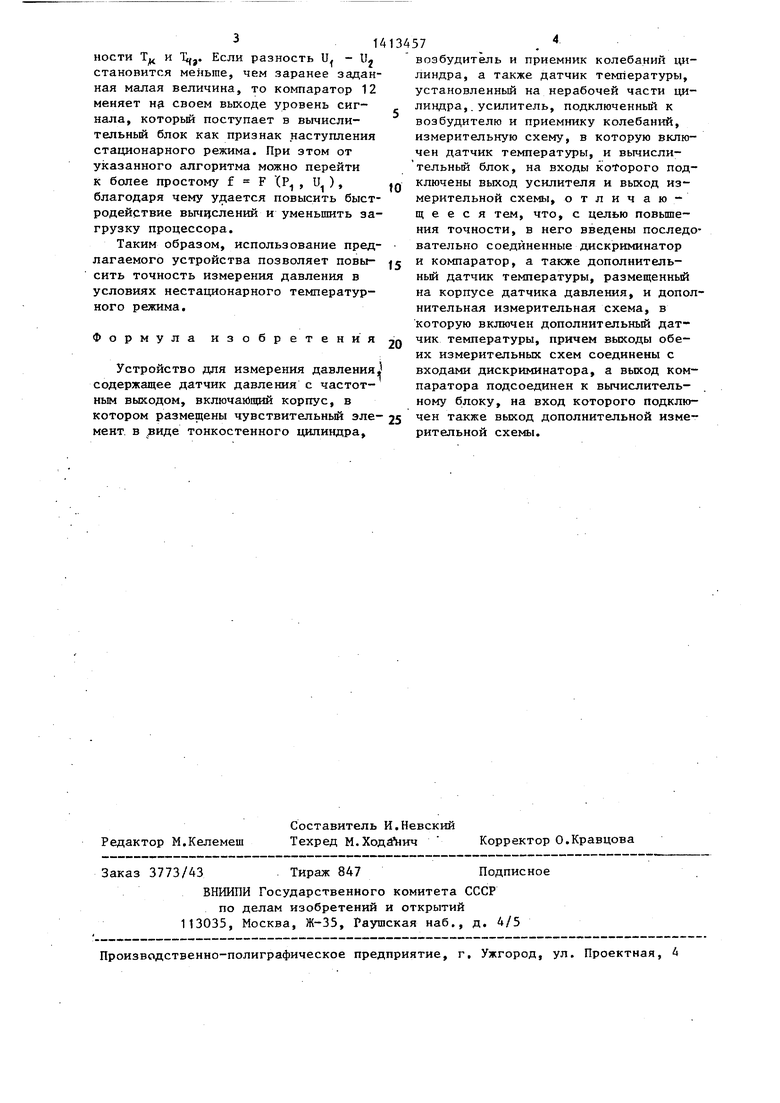

На чертеже показана принципиальна схема устройства.

Устройство содержит датчик давления, включающий корпус 1, чувстви- тельньш элемент ЧЭ (цилиндр) 2, датчик 3 температуры, дополнительньй датчик 4 температуры, возбудитель 5 и приемник 6 колебаний ЧЭ и подводящий штуцер 7, усилитель 8 системы возбуждения, измерительные схемы 9, 10 датчиков температуры, дискримина- тор 11, компаратор 12.

Чувствительньй элемент 2 закреплен в корпусе 1 датчика. Первьй датчик 3 температуры устанавливается на ЧЭ 2 так, чтобы не демпфировать колебания ЧЭ (на торце или утолщённой части ЧЭ). Дополнительньй датчик

4температуры устанавливается в корпусе 1. В полости корпуса 1 концент- рично с ЧЭ 2 расположены возбудитель

5и приемник 6 колебаний ЧЭ, соединенные с выходом и- входом усилителя системы 8 возбуждения. Датчики 3 и 4 температуры подключены соответственно к измерительным схемам 9 и 10. Из меряемая среда подводится к ЧЭ через штуцер 7. Выходы измерительных схем

9 и 10 через дискриминатор 11 соединены с компаратором 12. Выходные сигналы усилителя В измерительных схем 9 и 10 и компаратора 12 поступают в вычислительньй блок (не показан).

Устройство работает следующим образом.

Чувствительньй элемент 2 вместе с возбудителем 5 и приемником 6 колебаний и усилителем В образуют замкну- тьй контур электромеханической автоколебательной системы, в которой устанавливаются автоколебания, частота которых равна частоте f собственных колебаний тонкостенного ЧЭ 2. Эта частота f связана с измеряемым давлением Р функциональной зависимостью. Кроме давления Р, на частоту f собственных колебаний оказьшают влияние температура ЧЭ2-ТЧЭ и механические напряжения, возникакщие при разности температур корпуса 1 Т, и чувстви

S 0

5

0

5

0

д

0

5

тельного элемента 2 Т , Таким образом, статическая характеристика датчика давления имеет вид функции трех переменных f F(P, Т, лТ). При этом полагается, что возникающие механические напряжения в стенке ЧЭ2 пропорциональны разности температур корпуса 1 и ЧЭ2: лТ TI.,- Т....

гт тЧ К

Датчик 3 температуры вместе со своей измерительной схемой 9 преобразует температуру чувствительного элемента в сигнал и , один из параметров которого (амплитуда или частота) пропорционален температуре датчика 3. Эта температура имеет отличие. от температуры ЧЭ2, равное rfT Т,э, где - температура термодатчика.

Датчик 4 температуры устанавливается на поверхности или в объеме корпуса 1 датчика давления, причем для него могут быть обеспечены наилучшие условия теплопередачи по сравнению с датчиком 3 температуры. Для датчика 3 такая возможность затруднительна в связи с ограниченнос- .тью свободной (не участвукщей в колебаниях) поверхности ЧЭ2.

На выходе измерительной схемы 10, подключенной к датчику 4, возникает электрический сигнал U, один из параметров которого (амплитуда или частота) пропорционален температуре корпуса 1.

Выходные сигналы усилителя 8, измерительных схем 9 и 10 через со- ответствукнцие преобразователи поступают в вычислительньй блок, где по заданному алгоритму, а именно из решения системы уравнений:

f F(P,T,,3 , ЛТ) / и. и, (, Т); и Ui (TK),

вычисляется оценка измеряемого дав- :ления Р.

Зависимость f F(PT, o Т) устанавливается при.градуировке датчика в термостате с температурой TO и быстрой прокачке через полость ЧЭ жидкости под давлением Р с температу- рой Тц.

Выходы измерительных схем 9 и 10 подключены также к дискриминатору 11, в котором вырабатывается сигнал, пропорционал ьньй разности напряжений Ui и Ui и, соответственно, раз31

ности Т: и . Если разность U - U становится меньше, чем заранее заданная малая величина, то компаратор 12 меняет нд своем выходе уровень сигнала, которьй поступает в вычислительный блок как признак наступления стационарного режима. При этом от указанного алгоритма можно перейти к более простому f F (Р U, ) благодаря чему удается повысить быстродействие вьпщслений и уменьшить загрузку процессора.

Таким образом, использование предлагаемого устройства позволяет повысить точность измерения давления в условиях нестационарного температурного режима.

Формула изобретения

Устройство для измерения давления, содержащее датчик давления с частотным выходом, включающий корпус, в котором размещены чувствительный элемент, в виде тонкостенного цилиндра.

возбудитель и приемник колебаний цилиндра, а также датчик температуры, установленный на нерабочей части цилиндра, . усилитель, подключенньпЧ к возбудителю и приемнику колебаний, измерительную схему, в которую включен датчик температуры, и вычисли- тельньй блок, на входы которого подключены выход усилителя и вькод измерительной схемы, отличающееся тем, что, с целью повышения точности, в него введены последовательно соединенные дискриминатор и компаратор, а также дополнительный датчик температуры, размещенный на корпусе датчика давления, и дополнительная измерительная схема, в которую включен дополнительный датчик температуры, причем выходы обеих измерительных схем соединены с входами дискриминатора, а выход компаратора подсоединен к вычислительному блоку, на вход которого подключен также выход дополнительной измерительной схемы.

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1988-07-30—Публикация

1987-01-04—Подача