Изобретение относится к измерительной технике и может быть использовано в различных отраслях народного хозяйства для определения давления жидкости или газа с учетом температуры среды, давление которой измеряется, в частности, в нефтеперерабатывающей промышленности для измерения давления насыщенных паров топлив.

Известно устройство для определения давления насыщенных паров топлив [Нефтепродукты. Методы испытаний. - М.: Изд-во стандартов, 1987, с.347-363], содержащее двухкамерный корпус в виде полых цилиндров, установленный в нем чувствительный элемент в виде пластинчатой пружины, датчик давления в виде манометра.

Недостатками данного устройства являются низкое быстродействие, большая погрешность измерений и большое время подготовки прибора к процессу измерения.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для определения давления насыщенных паров топлив [Патент РФ №2046309, кл. G 01 L 9/00, 1995, бюл. №29], принятое за прототип, содержащее однокамерный корпус, закрытый в верхней части резиновой пробкой. Внутри пробки установлен датчик давления с чувствительным элементом (ЧЭ) в виде эластичной светоотражающей мембраны и волоконно-оптическим преобразователем с внешней амплитудной модуляцией интенсивности света, один из световодов в котором соединен с источником света и питания, а другой - с фотоприемником и счетным устройством. Принцип работы данного устройства заключается в том, что в корпус набирается проба топлива. После этого она доводится до необходимой температуры. Сила давления насыщенных паров топлива воздействует на чувствительный элемент в виде мембраны, вызывая ее деформацию, в результате чего изменяются интенсивность света в приемном световоде и напряжение на приемнике света, которое регистрируется на счетном устройстве. В нормальных условиях величина изменения сигнала с фотоприемника пропорциональна прогибу мембраны датчика. Прогиб мембраны, в свою очередь, зависит от избыточного давления насыщенных паров.

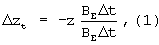

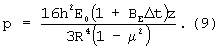

При повышении температуры (топливо необходимо разогреть для получения насыщенных паров, либо процесс измерения проводится в условиях повышенных температур) за счет изменения модуля упругости Е материала ЧЭ возникает неучтенный дополнительный прогиб Δzt мембраны. При линейной зависимости Е от температуры t величина Δzt описывается следующим выражением [Иванова Н.И. Расчеты упругих чувствительных элементов датчиковой аппаратуры. - М.: МЛТИ, 1972. - 139 с.]:

где z - прогиб ЧЭ при нормальной температуре t0, измеряемый в мм.

Δt - разность температур, t-t0 в °С,

BE - температурный коэффициент модуля упругости ЧЭ в 1/°С (для металлов BE берется со знаком минус).

Дополнительный прогиб Δzt ЧЭ в известном устройстве пересчитывается в дополнительное давление, что приводит к погрешности измерений давления насыщенных паров топлив и является существенным недостатком прототипа.

В основу изобретения поставлена задача - повышение достоверности определения давления посредством измерения и учета температуры, влияющей на дополнительный прогиб мембраны, и соответственно учета величины дополнительного давления, обусловленного дополнительным прогибом ЧЭ датчика.

В предлагаемом термокомпенсированном датчике давления поставленная задача решена за счет нового выполнения его конструкции и схемы, а именно, в датчике давления кроме волоконно-оптического преобразователя с внешней амплитудной модуляцией интенсивности света, источника излучения и фотоприемника в непосредственной близости от ЧЭ размещен вихретоковый преобразователь (ВТП), первичная обмотка которого подключена к генератору синусоидального тока, а вторичная - к преобразователю параметров ВТП. Выход фотоприемника через первый усилитель и выход преобразователя параметров ВТП через второй усилитель и амплитудный детектор подключены соответственно к входам первого и второго аналого-цифровых преобразователей (АЦП). Шины данных и управления первого и второго АЦП соединены с соответствующими входами вычислительного устройства, а мембрана датчика давления выполнена из немагнитного металла.

Сопоставительный анализ известных и предложенных конструкций и схем датчиков показал, что повышение достоверности определения давления предложенным датчиком достигается в результате совместного использования информации о величинах прогиба мембраны и температуры среды, в которой проводятся измерения с последующим учетом дополнительного прогиба ЧЭ, вызванного изменением температуры.

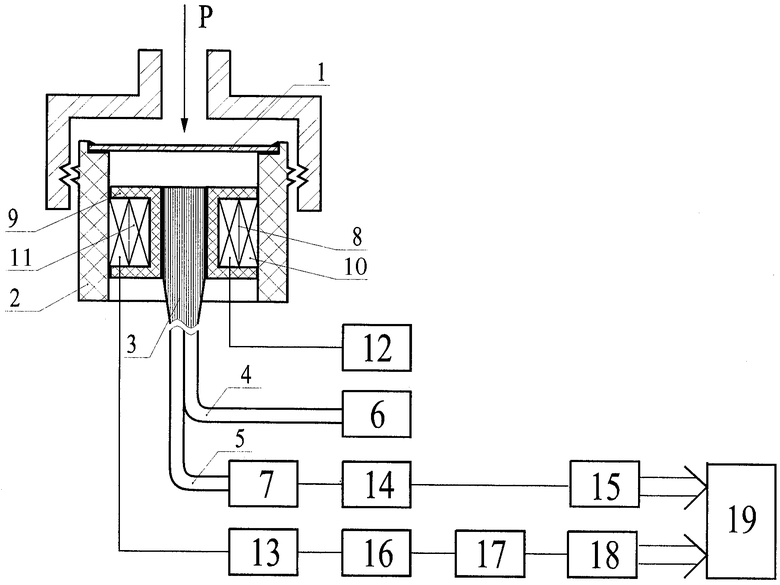

На чертеже приведены конструкция и структурная схема термокомпенсированного датчика давления.

Термокомпенсированный датчик давления содержит гибкий ЧЭ в виде мембраны 1, жестко закрепленный по контуру внутри обоймы 2 корпуса датчика. В обойме 2 помещены приемопередающий волоконный жгут 3, состоящий из излучающих 4 и приемных 5 волоконных световодов, подключенных соответственно к источнику излучения 6 и фотоприемнику 7, вихретоковый преобразователь 8, установленный в каркасе 9 соосно с приемопередающим жгутом 3, содержащий первичную 10 и вторичную 11 обмотки, подключенные соответственно к генератору синусоидального тока 12 и преобразователю параметров ВТП 13. Выход фотоприемника 7 через первый усилитель 14 соединен со входом первого АЦП 15, а выход преобразователя параметров ВТП 13 через второй усилитель 16 и амплитудный детектор 17 подключен ко входу второго АЦП 18. Шины данных и управления первого 15 и второго 18 АЦП соединены с соответствующими входами вычислительного устройства 19.

Работает термокомпенсированный датчик давления следующим образом.

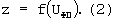

Сила давления Р воздействует на ЧЭ 1, вызывая его деформацию, в результате чего изменяется интенсивность света в приемном световоде 5. Прогиб ЧЭ z некоторым образом зависит от напряжения UФП на выходе фотоприемника 7:

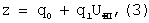

В узком диапазоне изменения z зависимость (2) может быть аппроксимирована выражением:

где q0, q1 - коэффициенты преобразования.

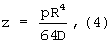

Значение Uфп, зависящее от величины избыточного давления, определяется АЦП 15 и регистрируется вычислительным устройством 19. В результате воздействия на ЧЭ повышенных температур возникает дополнительный прогиб мембраны Δzt, который приводит к погрешности измерения давления. Действительно, наибольший (в центре ЧЭ) прогиб можно описать выражением [Агейкин Д.И., Костина Е.Н., Кузнецова Н.Н. Датчики контроля и регулирования. Справочные материалы. М.: Машиностроение, 1965, с.575]:

где D - жесткость ЧЭ при изгибе;

р - значение равномерно распределенного по поверхности ЧЭ давления, Па;

R - радиус ЧЭ, м.

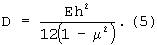

Жесткость пластины при изгибе определяется следующим образом:

Здесь h - толщина ЧЭ, м;

Е - модуль Юнга (упругости) материала ЧЭ, Н/м2;

μ - коэффициент Пуассона.

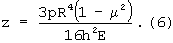

Подставив (5) в (4), для максимального прогиба ЧЭ окончательно получим:

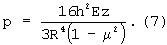

Отсюда величина р

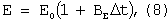

Формула (6) описывает максимальный прогиб в центре мембраны в зависимости от величины приложенного давления при нормальной температуре. Однако при повышенной температуре наблюдается дополнительный прогиб мембраны, обусловленный зависимостью модуля упругости материала мембраны от температуры, которая описывается следующим выражением [Иванова Н.И. Расчеты упругих чувствительных элементов датчиковой аппаратуры. - М.: МЛТИ, 1972. - 139 с.]:

где Е, E0 - модуль упругости материала при температуре t и при нормальной температуре t0, Н/м2;

BE - температурный коэффициент модуля упругости материала ЧЭ, 1/°С;

Δt - разность температур, t-t0, град.

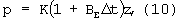

Подставив выражение (8) в формулу (7), получим значение искомого давления р с учетом температурной зависимости E(t):

Например, для ЧЭ, выполненных из стали, при нагреве на каждые 10°С значение погрешности при определении прогиба z увеличивается на 0,0125%, при нагреве на 50°С - на 0,0625%, что приведет к такой же ошибке в определении р (см (7) и (9)).

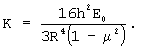

Учитывая, что h, R, Е0, μ - это константы конкретного датчика, выражение (9) можно записать в виде

где

В вычислительном устройстве значение z определяется по зависимостям (2) или (3) и подставляется в (10). Зная температуру ЧЭ, можно внести поправку в формулу (10) и скорректировать дополнительный прогиб мембраны, вызванный повышенной температурой. Для бесконтактного определения температуры ЧЭ в данном устройстве предлагается использовать ВТП 8, так как контактные датчики будут ухудшать свойства мембраны. ЧЭ в данном случае должен выполняться из немагнитного металла, в котором будет возникать вихретоковый эффект.

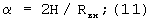

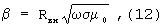

Рассмотрим работу ВТП. Выходной сигнал вихретокового преобразователя с точки зрения влияния на него зазора между ВТП и поверхностью ЧЭ, а также проводимости ЧЭ, который выполнен из немагнитного материала, зависит от двух обобщенных параметров α и β (Соболев B.C., Шкарлет Ю.М. Накладные и экранные датчики. - Новосибирск: Наука, 1967. - 144 с.):

где H - расстояние между обмотками ВТП и немагнитной поверхностью,

Rвн - радиус наружной обмотки ВТП,

ω - круговая частота тока возбуждения,

σ - удельная электрическая проводимость контролируемого материала, вблизи которого находится ВТП, в данном случае мембраны,

μ0=4π 10-7 Гн/м.

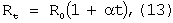

Зависимость сопротивления металлов от температуры может быть описана следующим уравнением [Измерения в промышленности. Справ. изд. в 3-х кн. Кн.2. Способы измерения и аппаратура: пер. с нем. / Под ред. Профоса П. - 2-е изд., перераб. и доп. - М.: Металлургия, 1990, с.314.]:

где R0, Rt - величины сопротивлений металла при 0°С и при температуре t(°C),

α - линейный температурный коэффициент сопротивления, К-1.

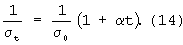

Зависимость проводимости металлов от температуры можно выразить из (13):

Отсюда

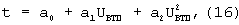

Таким образом, зная проводимость σ0 металла при 0°С и измерив величину проводимости σt при температуре t, можно вычислить температуру нагретого ЧЭ. Преобразователь параметров ВТП 13 выделяет сигнал, зависящий только от проводимости ЧЭ (подавляет влияние зазора). В свою очередь, проводимость ЧЭ зависит от температуры. Значение α достаточно большое (например, для стали ТКС составляет 6,0 10-3 К-1), поэтому изменение σ в % намного больше, чем Е. Учитывая большую нелинейность ВТП, для аппроксимации зависимости t=f(UВТП) следует использовать полином второй степени:

где а0, a1, а2 - коэффициенты полинома, которые можно найти путем непосредственной калибровки датчика в сборе. Проведя измерения сигналов UВТП при трех различных температурах датчика и решив систему полученных уравнений, можно найти искомые коэффициенты а0, а1, а2. Полученное значение t используется для коррекции измеряемого давления (см. формулу (10)), а также для определения температуры контактирующих с мембраной датчика паров газа или жидкости.

Корректирующий канал реализован в блоках 13-19. На выходе преобразователя параметров ВТП 13 формируется сигнал, зависящий от обобщенного параметра β, который в свою очередь зависит от σ (см. (12)). Амплитудный детектор 17 выделяет амплитуду синусоидального сигнала, величина которого предварительно усиливается вторым усилителем 16 до уровня входного сигнала АЦП 18. В АЦП сигнал ВТП оцифровывается и вводится в вычислительное устройство 19, в котором обрабатывается. Сигнал с выхода фотоприемника 7 после усиления в первом усилителе 14 поступает на вход первого АЦП и после оцифровки вводится в вычислительное устройство 19. В вычислительном устройстве рассчитывается значение измеряемого давления по величине прогиба мембраны, измеряемого волоконно-оптическим датчиком с учетом дополнительного прогиба, вызванного нагревом мембраны.

Таким образом, предлагаемый термокомпенсированный датчик давления в отличие от прототипа позволяет повысить точность измерений за счет исключения погрешностей измерений, возникающих при изменении температуры среды, давление которой измеряется, а также позволяет расширить функциональные возможности тем, что реализует возможность определения не только давления, но и температуры контактирующих с мембраной датчика насыщенных паров топлив.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик давления | 1990 |

|

SU1797701A3 |

| УСТРОЙСТВО ДЛЯ ВИХРЕТОКОВОГО КОНТРОЛЯ МЕТАЛЛИЧЕСКИХ НЕМАГНИТНЫХ ОБЪЕКТОВ | 2016 |

|

RU2629711C1 |

| Вихретоковый толщиномер диэлектрических покрытий | 1985 |

|

SU1252657A2 |

| ВИХРЕТОКОВОЕ УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ПОВЕРХНОСТНЫХ И ПОДПОВЕРХНОСТНЫХ ТРЕЩИН В ДЕТАЛЯХ ИЗ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2312333C1 |

| НАЗЕМНЫЙ ДИАГНОСТИЧЕСКИЙ КОНТРОЛЬНО-ВЫЧИСЛИТЕЛЬНЫЙ КОМПЛЕКС | 1997 |

|

RU2120876C1 |

| ОПТОЭЛЕКТРОННЫЙ ДАТЧИК ДАВЛЕНИЯ | 1990 |

|

RU2006016C1 |

| Способ вихретоковой дефектоскопии немагнитных материалов | 1988 |

|

SU1647376A1 |

| СПОСОБ ВЫЯВЛЕНИЯ ГАЗОНАСЫЩЕННЫХ СЛОЕВ НА ТИТАНОВЫХ СПЛАВАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2115115C1 |

| Система для исследования деформаций лопаток турбомашин | 1990 |

|

SU1775620A1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ТОЛЩИНЫ СТЕНКИ МЕТАЛЛИЧЕСКИХ НЕМАГНИТНЫХ ТРУБ | 2016 |

|

RU2656115C1 |

Изобретение относится к измерительной технике и может быть использовано в различных отраслях народного хозяйства для определения давления жидкости или газа с учетом температуры среды, давление которой измеряется. Сущность изобретения состоит в том, что термокомпенсированный датчик давления содержит волоконно-оптический с внешней амплитудной модуляцией интенсивности света и вихретоковый преобразователи, источники их питания, преобразователь параметров вихретокового преобразователя, фотоприемник, два усилителя, амплитудный детектор, два аналого-цифровых преобразователя, вычислительное устройство и упругий чувствительный элемент, выполненный из немагнитного металла. Технический результат изобретения заключается в повышении достоверности определения давления в результате совместного использования информации о величинах прогиба упругого чувствительного элемента и температуры среды, в которой проводятся измерения. 1 ил.

Термокомпенсированный датчик давления, содержащий чувствительный элемент в виде светоотражающей мембраны и волоконно-оптический преобразователь с внешней амплитудной модуляцией интенсивности света, один из жгутов световодов в котором соединен с источником света, а другой - с фотоприемником, отличающийся тем, что в него введены вихретоковый преобразователь, содержащий первичную и вторичную обмотки, генератор синусоидального тока, преобразователь параметров вихретокового преобразователя, первый и второй усилители, амплитудный детектор, первый и второй аналого-цифровые преобразователи и вычислительное устройство, причем первичная обмотка вихретокового преобразователя подключена к генератору синусоидального тока, а вторичная - к преобразователю параметров вихретокового преобразователя; выход фотоприемника через первый усилитель, а выход преобразователя параметров вихретокового преобразователя через второй усилитель и амплитудный детектор подключены соответственно к входам первого и второго аналого-цифровых преобразователей, шины данных и управления которых соединены с соответствующими входами вычислительного устройства, а мембрана датчика давления выполнена из немагнитного металла.

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ НАСЫЩЕННЫХ ПАРОВ ТОПЛИВ | 1992 |

|

RU2046309C1 |

| RU 2055335 C1, 27.02.1996 | |||

| Устройство для определения давления насыщенных паров нефтепродуктов | 1986 |

|

SU1364930A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ НАСЫЩЕННЫХ ПАРОВ ЖИДКОСТИ | 1992 |

|

RU2006013C1 |

Авторы

Даты

2006-11-20—Публикация

2005-05-06—Подача