со

00

Риг. 1

Изобретение относится к машиностроению, а именно к обработке внутренних поверхностей деталей путем абразивно-струйной энергии.

Цель изобретения - увеличение срока службы устройства.

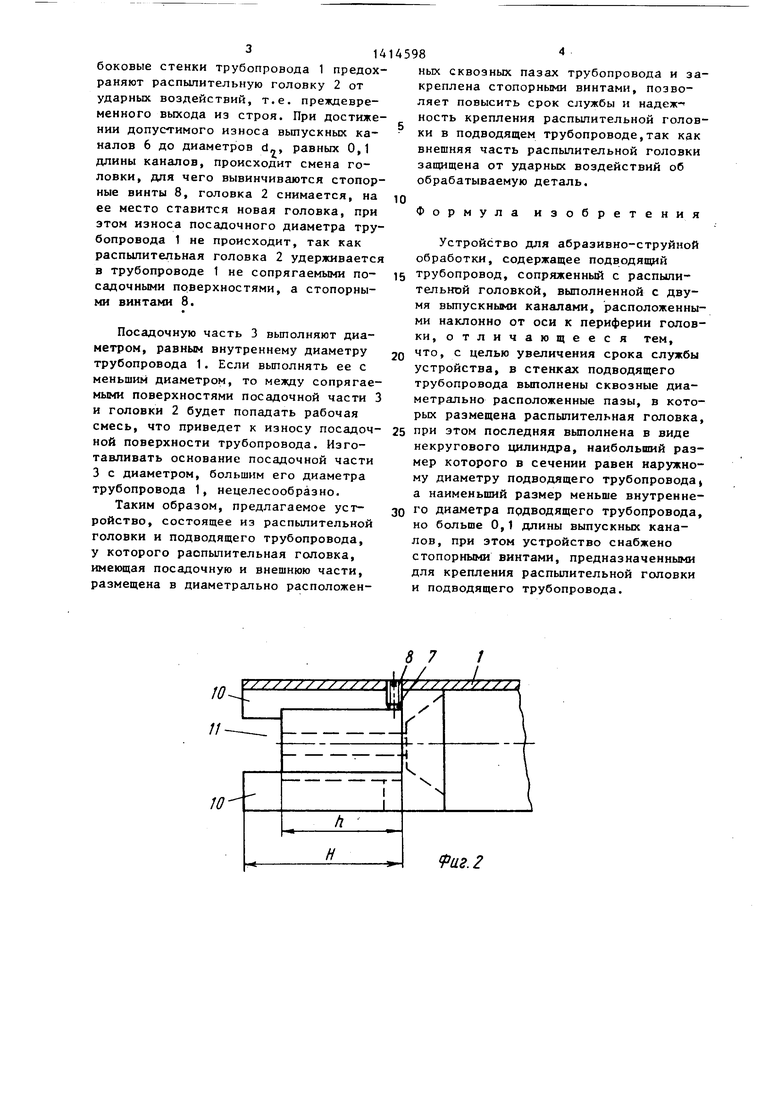

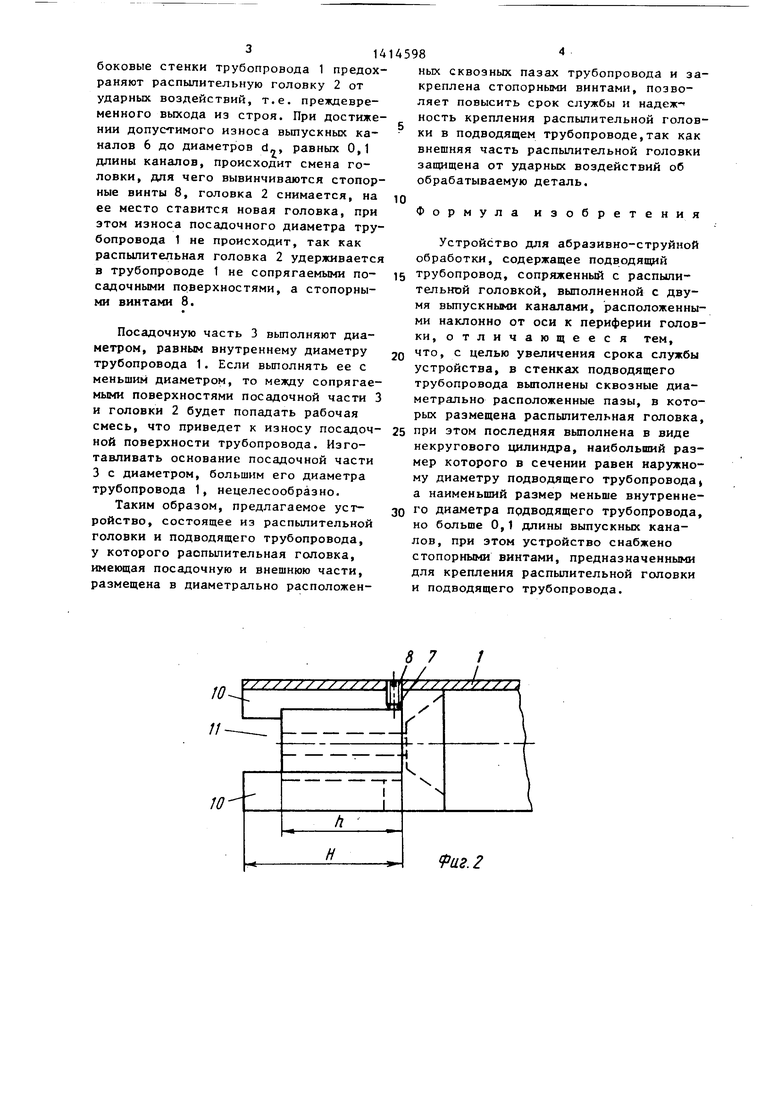

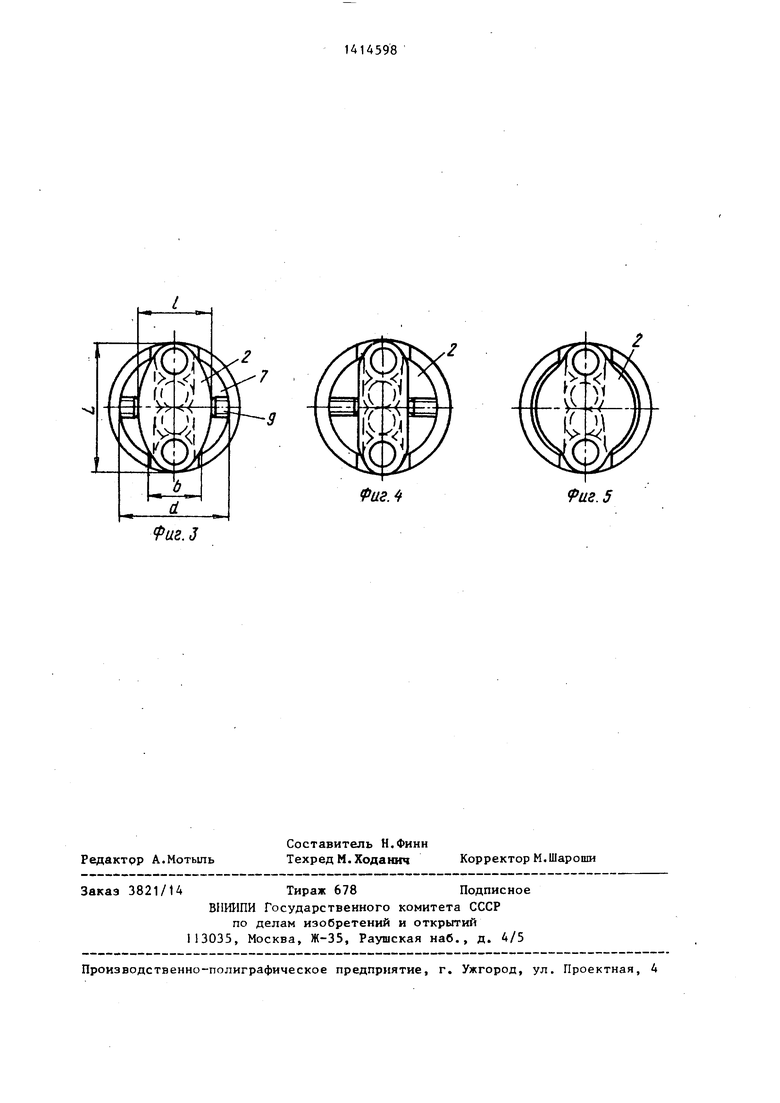

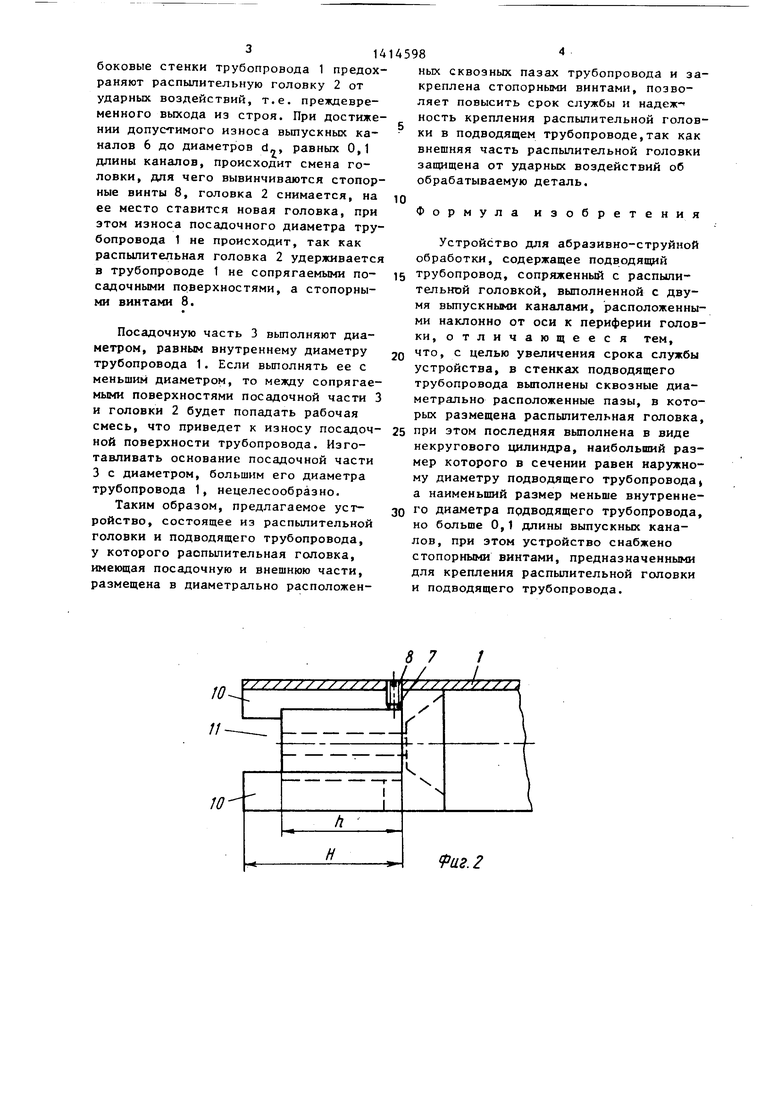

На фиг. 1 изображено устройство, общий вид на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, вид спе- реди; на фиг. 4 и 5 - варианты изготовления внешней части головки.

Устройство для абразивно-струйной обработки внутренних поверхностей Содержит подводящий трубопровод 1 и распылительную головку 2, которая состоит из посадочной части 3 с входным отверстием 4 и внешней части 5 с двумя выпускными каналами 6, выполненными наклонно от оси к перифе- рии головки 2. Посадочная часть 3 выполнена в виде цилиндра, основанием которого является окружность 7 с диаметром d, равным внутреннему диаметру трубопровода 1. Внешняя часть 5 выполнена в виде некругового цилиндра с наибольшим размером L в сечении, равным наружному диаметру D трубопровода 1, а наименьший размер 1 меньше внутреннего диаметра подводящего трубопровода, но больше 0,1 длины Ш выпускньк каналов 6.

Если выполнить наибольший размер L меньше внешнего D трубопровода 1, то зто приведет к уменьшению длины выпускных каналов 6, а значит, и к снижению допустимого износа по диаметру, что сократит срок службы головки 2. Если размер L выполнить больше внешнего диаметра трубопровода 1, то в процессе работы внешняя часть 5 распылительной головки 2 будет подвергаться ударным воздействиям, что приведет к ее преждевременному выходу из строя. Если выполнять меньший размер 1 сечения внешней части 5 большим внутреннего диаметра трубопровода 1, то распылительная головка 2 не войдет в трубопровод 1. Если размер малой оси 1 меньше 0,1 длины m выпускных каналов 6, то это приведет к уменьшению допустимого износа выпускных каналов 6, что сократит эксплуатационную стойкость головки 2, так как для стабилизации потока рабочей смеси в выпускных каналах 6 их геометричес- кие параметры (диаметр, длина) должны быть в соотношении не менее 1:10. При меньшем соотношении эффективность аб

5 0 5 0

5

0

5

0

разивно-струйной обработки поверхности падает, т.е. снижается ее производительность.

Крепление распылительной головки 2 в трубопроводе 1 осуществляется двумя стопорными винтами 8, которые распо- |ложены,в резьбовых отверстиях 9, выполненных в боковых стенках 10 трубопровода 1. В подводящем трубопроводе 1 выполнены сквозные диаметрально расположенные пазы 11, в которых размещена внешняя часть 5 распылительной головки 2. Глубина Н пазов 11 ,ке менее длины h внешней части 5. Боковые стенки 10 трубопровода 1 защищают внешнюю часть 5 головки 2 от ударных воздействий об обрабатываемую поверхность. Глубина паза 11 зависит от прочности стенок трубопровода 1, но она не должна быть меньше длины внешней части 5 распылительной головки 2.

Сборку устройства для обработки внутренних поверхностей осуществляют таким образом, что распылительную головку 2 посадочной частью 3 размещают внутри подводящего трубопровода 1 до упора основания 12 внешней части 5 распылительной головки 2 с торцом трубопровода 1. Внешнюю часть 5 размещают в диаметрально расположенных пазах 11 и фиксируют стопорными винтами 8, которые ввинчивают в резьбовые отверстия 9 в стенках 10 трубопровода 1 до упора с боковой поверхностью распылительной головки 2.

Распылительная головка работает следующим образом.

Рабочая смесь подается по трубопроводу 1 во входное отверстие 4 распылительной головки 2, затем распределяется в два выпускных канала 6, где рабочая смесь приобретает необходимые для работы давление, скорость и стабильность потока рабочей смеси. Рабочая смесь обладает большой абра- зивностью, в результате происходит интенсивный износ выпускных каналов 6, при этом увеличивается их диаметр, что ведет к снижению скорости потока рабочей среды и снижению эффективности обработки поверхностей. Поэтому допустимый износ диаметров каналов 6 составляет 0,1 их длины.

В процессе обработки полостей малого сечения таких деталей, как трубы, газовые баллоны, происходит соударение поверхностей обрабатываемых деталей и трубопровода 1, при этом

314

боковые стенки трубопровода 1 предохраняют распылительную головку 2 от ударных воздействий, т.е. преждевременного выхода из строя. При достижении допустимого износа выпускных каналов 6 до диаметров с1„, равных 0,1 длины каналов, происходит смена головки, для чего вывинчиваются стопорные винты 8, головка 2 снимается, на ее место ставится новая головка, при этом износа посадочного диаметра трубопровода 1 не происходит, так как распылительная головка 2 удерживается в трубопроводе 1 не сопрягаемыми посадочными поверхностями, а стопорными винтами 8.

Посадочную часть 3 выполняют диаметром, равным внутреннему диаметру трубопровода 1. Если выполнять ее с меньшим диаметром, то между сопрягаемыми поверхностями посадочной части 3 и головки 2 будет попадать рабочая смесь, что приведет к износу посадочной поверхности трубопровода. Изготавливать основание посадочной части 3 с диаметром, большим его диаметра трубопровода 1, нецелесообразно.

Таким образом, предлагаемое устройство, состоящее из распылительной головки и подводящего трубопровода, у которого распылительная головка, имеющая посадочную и внешнюю части, размещена в диаметрально расположен14598

ных сквозных пазах трубопровода и закреплена стопорными винтами, позволяет повысить срок службы и надеж- ность крепления распылительной головки в подводящем трубопроводе,так как внешняя часть распылительной головки защищена от ударных воздействий об обрабатываемую деталь.

10

Формула изобретения

Устройство для абразивно-струйной обработки, содержащее подводящий

трубопровод, сопряженный с распылительной головкой, выполненной с двумя вьтускными каналами, расположенными наклонно от оси к периферии головки, отличающееся тем,

что, с целью увеличения срока службы устройства, в стенках подводящего трубопровода выполнены сквозные диаметрально расположенные пазы, в которых размещена распылительная головка,

при этом последняя выполнена в виде некругового цилиндра, наибольший размер которого в сечении равен наружному диаметру подводящего трубопровода а наименьший размер меньше внутренне1 0 диаметра подводящего трубопровода, но больше О,1 длины выпускных каналов, при этом устройство снабжено стопорными винтами, предназначенными для крепления распылительной головки и подводящего трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ДЛЯ МОЙКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ МОЙКИ ПОВЕРХНОСТЕЙ | 2011 |

|

RU2527986C2 |

| МНОГОКОНУСНОЕ, МНОГОСТУПЕНЧАТОЕ РАСПЫЛИТЕЛЬНОЕ СОПЛО | 2017 |

|

RU2746924C2 |

| УСТРОЙСТВО ДЛЯ УСТРАНЕНИЯ ТЕЧИ В УЗЛАХ ВОДОРАЗБОРНЫХ КРАНОВ И ВЕНТИЛЕЙ ВОДОПРОВОДОВ | 2004 |

|

RU2281427C2 |

| ПАЛЬЦЕВАЯ РАСПЫЛИТЕЛЬНАЯ ПОМПА, А ТАКЖЕ ФОРСУНОЧНАЯ ГОЛОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ ПОМПЫ | 2017 |

|

RU2738445C2 |

| ШАРОВОЙ КРАН-КОНДЕНСАТОСБОРЩИК | 2006 |

|

RU2327073C1 |

| Воздухораздатчик пластмассовый | 2018 |

|

RU2690141C1 |

| УСТРОЙСТВО ГАЗОГОРЕЛОЧНОЕ | 2006 |

|

RU2321800C1 |

| УСТАНОВОЧНЫЙ МОДУЛЬ В ОТОПИТЕЛЬНОЙ ИЛИ ХОЛОДИЛЬНОЙ СИСТЕМЕ | 2007 |

|

RU2434182C2 |

| Гидравлический демпфер для сцепного устройства поезда, обеспечивающий подавление отдачи | 2016 |

|

RU2726883C2 |

| Воздухораздатчик металлический | 2018 |

|

RU2686585C1 |

Изобретение относится к области машиностроения, а конкретно к устройствам для обработки внутренних поверхностей полых изделий. Целью изобретения является повышение срока службы распылительной головки. Устройство содержит подводящий трубопровод 1 и распылительную головку 2,состоящую из внешней части 5 и посадочной части 3. Внешняя часть выполнена в виде некругового цилиндра, имеющего в сечении наибольший размер, равный наружному диаметру подводящего трубопровода, и наименьший размер, меньший внутреннего диаметра подводящего трубопровода, но больше 0,1 длины выпускных каналов. Внешняя часть расположена в сквозных пазах, вьтолненных диаметрально противоположно в подводящем трубопроводе 1, и закреплена стопорными винтами, расположенными в резьбовых отверстиях, выполненных в боковых стенках подводящего трубопровода. 5 ил. (Л

87 1

Раг. J

fas Л

Риг. 5

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Проспект фирмы Рейн Рур Машиненбау, ФРГ, даРАМАТ, НВЗ | |||

| Радиоприемник | 1925 |

|

SU1926A1 |

Авторы

Даты

1988-08-07—Публикация

1987-01-09—Подача