| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2006 |

|

RU2311344C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261842C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОГО УДОБРЕНИЯ | 2005 |

|

RU2290391C1 |

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2315740C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРОМЫШЛЕННОГО АЗОТНО-КАЛЬЦИЕВОГО УДОБРЕНИЯ | 2008 |

|

RU2475453C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261226C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2004 |

|

RU2265001C1 |

| ВОДОДИСПЕРГИРУЕМАЯ ГРАНУЛИРОВАННАЯ ПЕСТИЦИДНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2098960C1 |

| Катализатор для аминирования этаноламина | 1978 |

|

SU1042605A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2009 |

|

RU2396239C1 |

Изобретение относится к техно- логйи получения гранулированного нитрата аммония и позволяет повысить качество продукта за счет снижения пористости гранул, повышения их плотности и прочности. Способ осуществляют путем гранулирования частиц или гранул нитрата аммония в псевдо- ожиженном слое при разбрызгивании на них водного раствора нитрата аммония концентрацией 85-97,5 мас.%, содержащего 0,5-3 мас.% нитрата магния, причем температуру псевдоожи- женного слоя поддерживают в пределах 120-130° С с пocлeдyющIiм охлаждением полученных гранул в интервале температур от 70 до 50°С со скоростью, не превышающей 3,0°С в 1 мин. Б качестве наполнителя в водный раствор нитрата аммония дополнительно вводят тонкоизмельченный доломит в количестве до 45 мас.% в расчете на общее количество нитрата аммония и доломита, 1 з.п, ф-лы, 1 табл. I О)

N5

:л

см

Изобретение относится к технологии получения гранулированнох о нитрата аммония.

Цель изобретения - улучшение ка- чества продукта за счет снижения пористости гранулJ повьииения их плотности и прочности о

Пример 1, В раствор нитрата аммония концентрацией 95 мас.% вво- дят нитрат магния в количестве 2 мае, :от содержания нитрата аммония. Нит- :рат магния можно ввести путем добав- :ления в исходный раствор нитрата амиония с 0,6 мас,% MgO с последую- :ищм нагреванием раствора при 170°С

в течение 2 ч.

В аппарате кипящего слоя, снабженного двумя разбрызгивателями, с по- :мо1цью воздуха (1200 ) разжижают 40 кг кусков нитрата аммония со средним диаметром 2 ,,4 мм до вмсоты слоя примерно 30 смо

Путем регулирования температуры воздуха устанавливают температуру псевдоожиженного слоя в пределах 120- 135°Со Полученный раствор нитрата аммония, содержащий нитрат магния, вводят путем разбрызгивания в грануля- тор с кипящим слоем при 150 С и ско- рости 120 кг/ч. Разбрызгивание осуществляют с помощью воздуха при его температуре 160°С и давлении 245,2 кПа

После 1 ч работы гранулятор отключают. Полученные гранулы немедленно

,охлаждают наружным воздухом до 90 С

:и просеивают.

Фракцию частиц с размером зерен 4-6 мм, что составляет примерно 93 к продукта, охлаждают в барабане в интервале температур 70 - при скорости охлаждения не более 3 град/мин Характеристика полученного продукта: содержание в гранулах воды составляет примерно 0,3 мас.%; М§(Юз)2 - 165 мас,%, плотность гранул после охлаждения 1634 г/см, прочность гранул (сопротивление раздавливанию) 35,ЗН„ Гранулы имеют гладкую закрыту

поверхность, показатель пористости, определяемый маслопоглощением, составляет 1%,

Маслопоглощение полученных гранул после 5 циклов их температурной обработки в интервале температур 25- 50°С не изменяется и составляет 1%. Этот параметр характеризует стабильность полученных гранул во времени и под влиянием температурного фактора, поскольку известно, что когда гранулы нитра-та аммония проходят температурный предел 32°С несколько раз в любом направлении, они теряют прочность, вздуваются, становятся пористыми и рассыпаются в порошок. Кроме того, высокопористые гранулы взрывоопасны. Гранулы, полученные по предлагаемому способу, обладают хорошей стойкостью к детонации.

Пример 2. Аналогичным образом, как описано в примере 1, получают водный раствор нитрата аммония с концентрацией 95 мас.%, содержащий 2 масо% Mg(N02),j о В этом растворе суспендируют до 45 мас.% измельченного до размера частиц 0,2 мм доломита, например 4 мас.%, в расчете на общее количество нитрата аммония и доломита. Полученную суспензию гранулируют в цилиндрическом аппарате с коническим дном. Цилиндрическая часть аппарата имеет диаметр 25 см и высоту 50 см, высота конической част 20 см. Коническое дно снабжено центральным отверстием, имеющим диаметр 4 см, которое соединено с воздушным трубопроводом« Сосуд наполняют до высоты слоя 30 см гранулами нитрата аммония с размером гранул 0,5-2,5 мм.

О

К этому слою подают воздух при 130С и давлении 2,8 кПа со скоростью 400 м/Чо Через разбрызгиватель вводят суспензию при 160°С, давлении 150 кЦа и скорости 20 кг/ч. Температура в слое 120°С. Через час процесс гранулирования прекращают. Продукт удаляют из сосуда и охлаждают воздухом примерно до 45 С в течение 30 мин

Гранулированньш продукт имеет следующие свойства: содержание влаги 0,35%, прочность гранул 37,3 Н, плотность 1,63 г/см , Маслопоглощение 1,0%, Маслопоглощение после 5 циклов температурной обработки при 25-50°С 1,1%, стабильность хорошая, внешний вид - округлые гранулы с гладкой поверхностью.

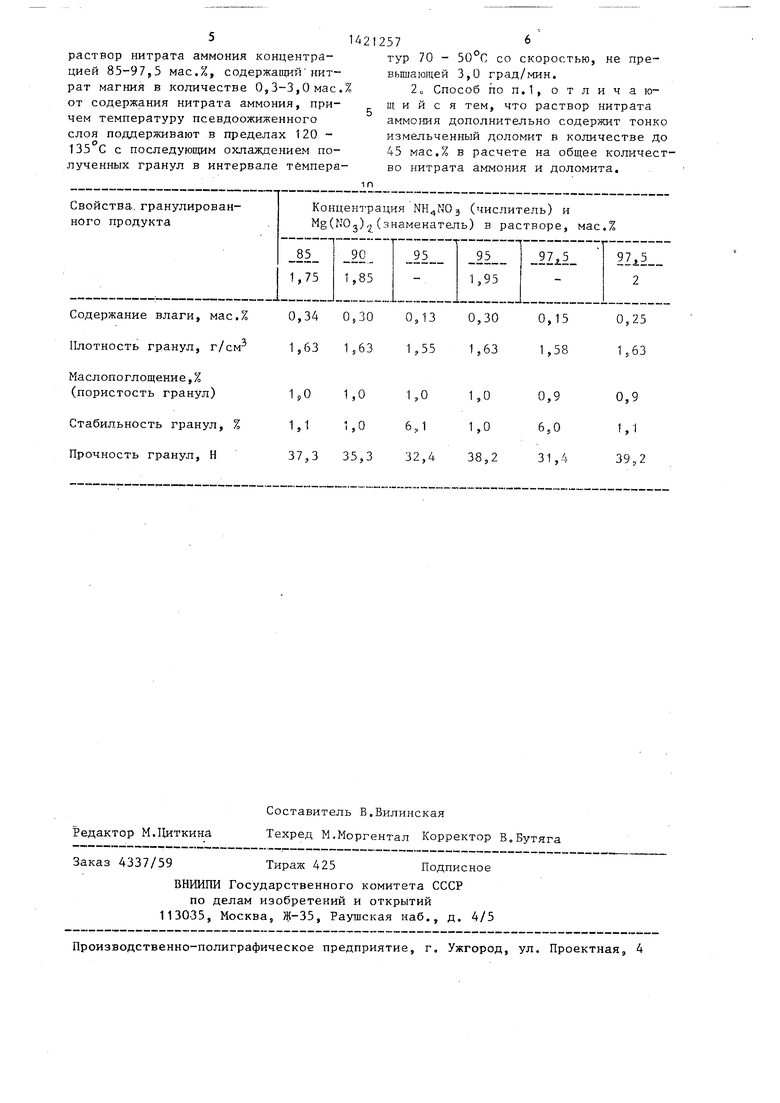

В таблице представлены данные о влиянии концентратдии нитрата аммония и нитрата магния в исходном растворе на свойства гранулированного продукта. Гранулирование осуществляют при 120 С, охлаждение ведут при изменении температуры от 70 до 50°С со скоростью 3 град/мин.

Из таблицы видно, что в интервале концентраций нитрата аммония в растворе 85-97,5 мас.% в присутствии М§(МОз)7 возможно получение стабиль- ньгк невзрывоопасных гранул нитрата аммония, обладающих высокой плотностью, прочностью и минимальной пористостью. Гранулы устойчивы к циклическим температурным колебаниям вплоть до -20 и +60°С без набухания

или рассьтания их в порошок. Это дает ю непрерывно или периодически.

возможность хранить гранулированный нитрат аммония в закрытых пакетах на воздуха.

Использование растворов с более низкой концентрацией нитрата аммония приводит к увеличению содержания воды в гранулах и к уменьшению выхода продукта в единицу времени. Увеличение концентрации нитрата аммония до 99,5%, соответствующей практически безводному, расплаву нитрата аммония, нецелесообразно, поскольку приводит к удорожанию способао

Введение в водный раствор нитрата аммония стабилизатора - нитрата магния в количестве 0,5-3,0 мас,% не изменяет свойств гранулированного продукта, представленных в таблице, Концентрация N§(N03)2 менее 0,5 мас.%

Гранулы, имеющие необходимый гран- состав (4-6 мм), охлаждают так, чтобы при температурном пределе охлаждения 70-50 С гранулы.оставались го15 могеннымИо Это достигается путем охлаждения гранул при равномерной скорости охлаждения, не превышающей 3 град/мино

При увеличении скорости охлажде2Q ния, например, до 3,5 град/мин в минуту, свойства гранул изменяются и их стабильность, выраженная через маслопоглощение, измеренное после 5 циклов температурной обработки гра25 нул в интервале 25-50°С, составляет 4%.

Для уменьшения пластичности гранулы продукта предпочтительно охлаждают немедленно после их получения

приводит к снижению плотности гранул зо ° температуры вьше 70°С, а именно

80-90 С. Рекомендуется затем гранулы просеивать, после чего прошедшую через сито фракцию можно непосредственно возвращать на гранулирование, а фракцию, имеющую нужные размеры, подвергают охлаждению.

К преимуществам предлагаемого способа получения гранулированного

до 1,55 г/см и увеличению маслопог- лощения до 3,0%.

Концентрация Mg(N(p более 3,0% нецелесообразна, поскольку гранулы приобретают пластичность из-за присутствия большого количества жидкой фазы в гранулах.

Проведенное исследование показало, что при использовании водного раствора нитрата аммония с концентрацией 85-97,5 мас,% в присутствии 0,5 - 0,3 мас,% MgCNOj) гранулирование в псевдоожиженном слое целесообразно вести в интервале температур 120 - 135°С с последующим охлаждением гранул при изменении температуры от 70 до 50°С со скоростью, не превьшающей 3,0 град/мин.

При увеличении температуры псевдо- ожиженного слоя выше 135°С гранулы становятся настолько пластичными, что легко агломерируются, образуя спекшийся агломерат на дне аппарата. Снижение температуры ниже 120 С приводит к ухудшению гранулообразова- ния, в частности, к образованию мелких нестандартных частиц.

В качестве частиц нитрата аммония, вводимых в гранулятор и образующих

35

40

45

50

55

нитрата аммония следует отнести также экономию знергии на упаривание раствора нитрата аммония, экономию затрат на оборудование, поскольку отпадает необходимость в выпарном аппарате, уменьшение опасности разложения нитрата аммония из-за снижения температуры гранулирования.

Формула изобретения

1 о Способ получения гранул нитрата аммония в псевдоожиженном слое гранул готового продукта путем разбрызгивания .на них водного раствора нитрата аммония распыливающигм аг.ен- том, отличающийся тем, что, с целью повышения качества продукта за счет снижения пористости гранул и повышения их плотности и прочности, разбрызгиванию подвергают

псевдоожиженный слой, используют куски нитрата аммония ипи гранулы продукта, которые проиши через сито после просева.

Размер капель раствора нитрата аммония при разбрызгивании составляет 0,01-0,1 мм. Гранулирование по предлагаемому способу можно вести

Гранулы, имеющие необходимый гран- состав (4-6 мм), охлаждают так, чтобы при температурном пределе охлаждения 70-50 С гранулы.оставались гомогеннымИо Это достигается путем охлаждения гранул при равномерной скорости охлаждения, не превышающей 3 град/мино

При увеличении скорости охлаждения, например, до 3,5 град/мин в минуту, свойства гранул изменяются и их стабильность, выраженная через маслопоглощение, измеренное после 5 циклов температурной обработки гранул в интервале 25-50°С, составляет 4%.

Для уменьшения пластичности гранулы продукта предпочтительно охлаждают немедленно после их получения

40

45

50

55

нитрата аммония следует отнести также экономию знергии на упаривание раствора нитрата аммония, экономию затрат на оборудование, поскольку отпадает необходимость в выпарном аппарате, уменьшение опасности разложения нитрата аммония из-за снижения температуры гранулирования.

Формула изобретения

1 о Способ получения гранул нитрат аммония в псевдоожиженном слое гранул готового продукта путем разбрызгивания .на них водного раствора нитрата аммония распыливающигм аг.ен- том, отличающийся тем, что, с целью повышения качества продукта за счет снижения пористости гранул и повышения их плотности и прочности, разбрызгиванию подвергают

142

раствор нитрата аммония концентрацией 85-97,5 мас.%, содержащий нитрат магния в количестве 0,3-3,0 мас.% от содержания нитрата аммония, причем температуру псевдоожиженного слоя поддерживают в пределах 120 135°С с последующим охлалсдением полученных гранул в интервале тёмпераМаслопоглощение,% (пористость гранул)

Стабильность гранул, % Прочность гранул, Н

ЬО 1,0 1,0 1,0 0,9 1,1 1,0 6,,1 1,0 6,0

37,3 35,3 32,4 38,2 31,4

257

тур 70 - 50°С со скоростью, не превышающей 3,0 град/мин.

2о Способ по п,1, отличающийся тем, что раствор нитрата аммония дополнительно содержит тонко измельченный доломит в количестве до 45 мас,% в расчете на общее количество нитрата аммония и доломита.

0,9

1,1

| Способ получения пористых гранул аммиачной селитры | 1975 |

|

SU542545A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-08-30—Публикация

1980-03-14—Подача