Изобретение относится к технике добычи нефти, в частности к глубинно-насосным установкам, может быть использовано в нефтегазодобывающей промышленности и является усовершенствованием известного устройства по основному авт. св. № 1170124.

Цель изобретения - повыи ение эксплуатационной надежности.

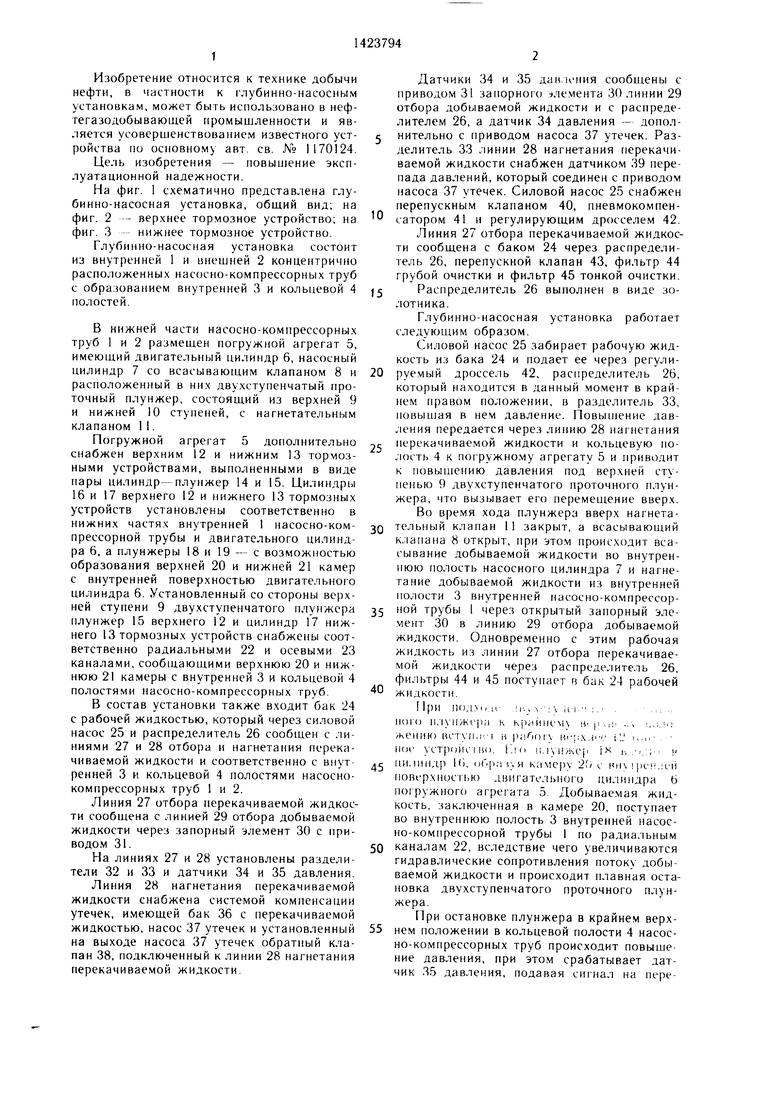

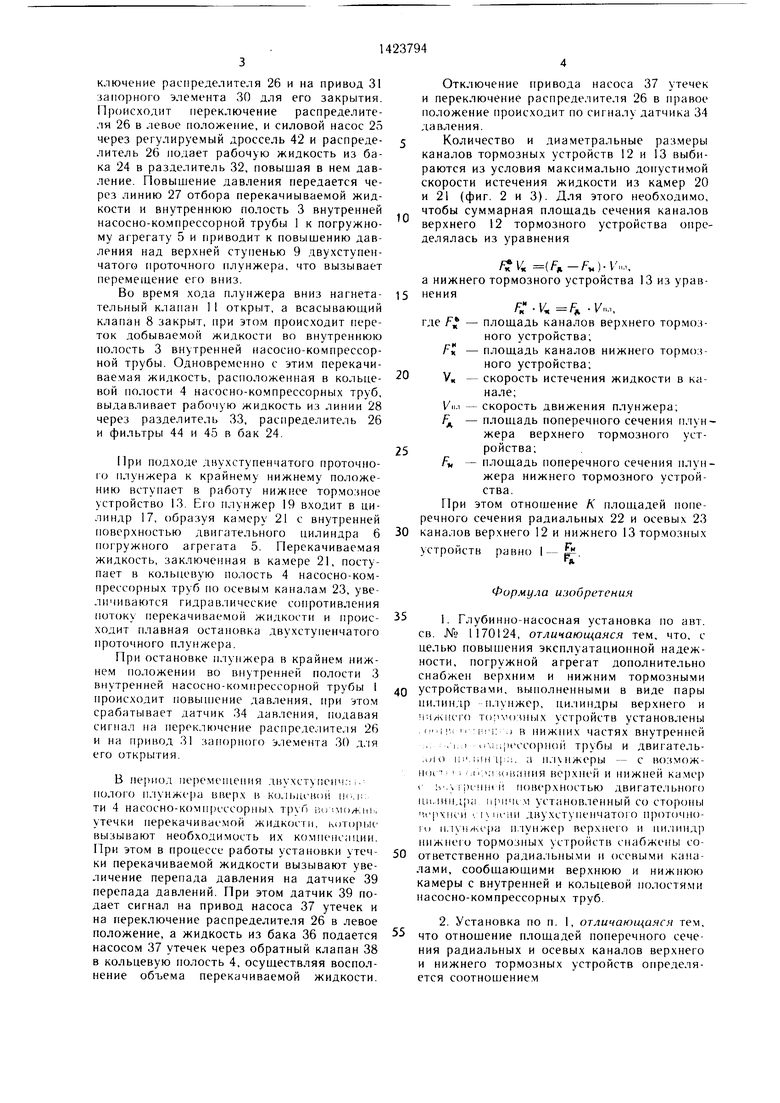

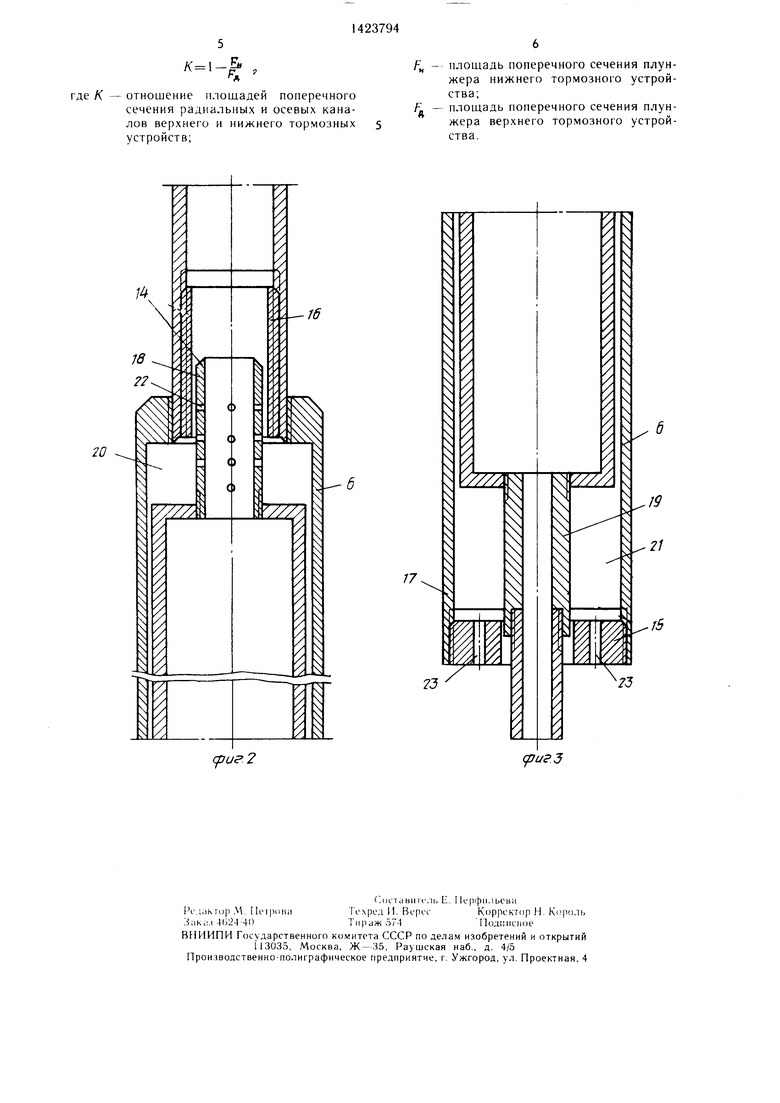

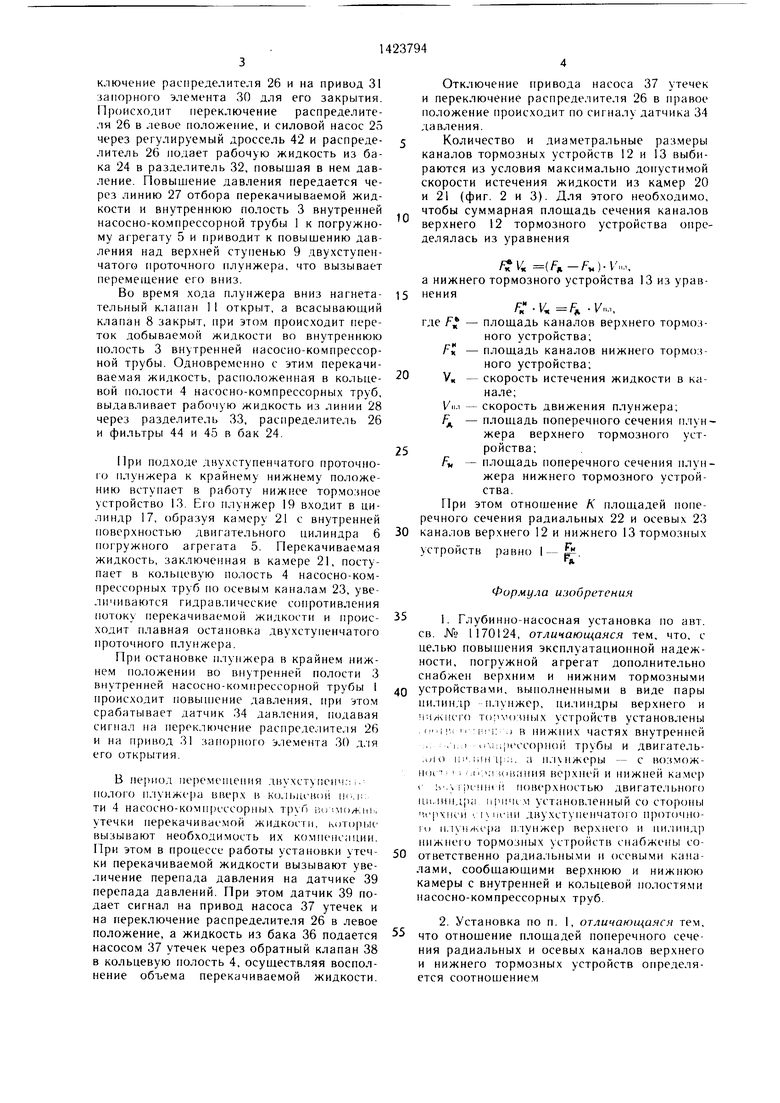

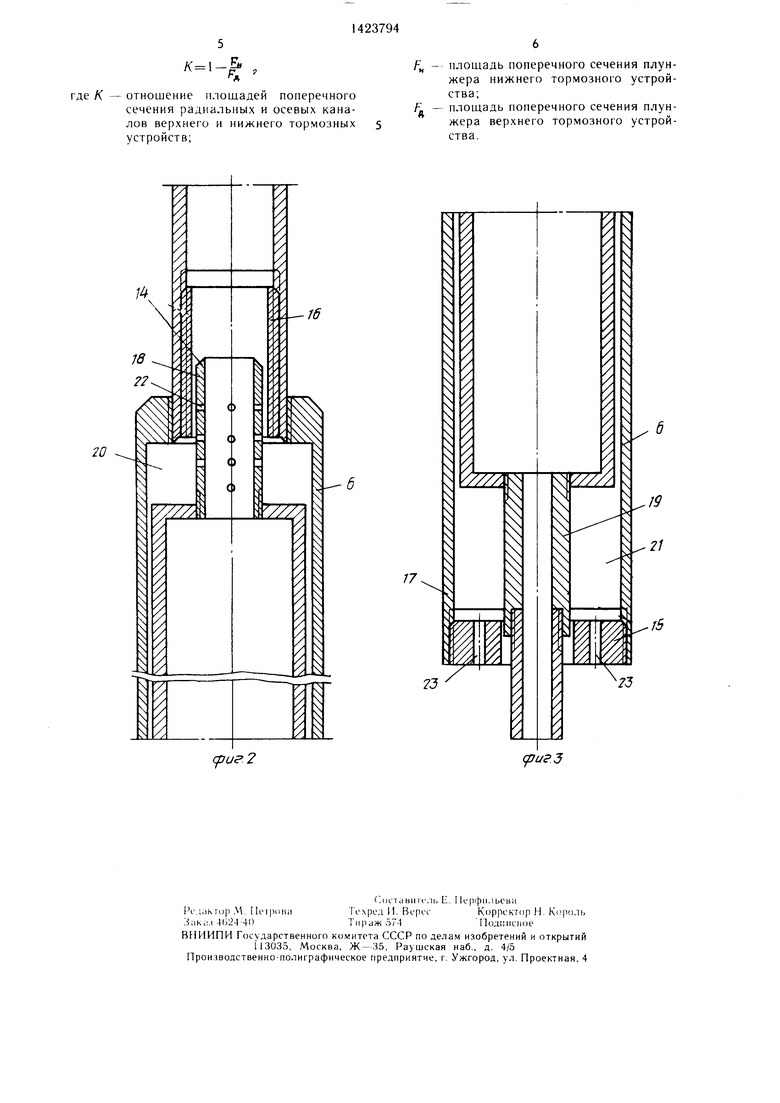

На фиг. 1 схематично представлена глубинно-насосная установка, общий вид; на фиг. 2 - верхнее тормозное устройство; на фиг. 3 нижнее тормозное устройство.

Глубинно-насосная установка состоит из внутренней 1 и внешней 2 концентрично расположенных насосно-компрессорных труб с образованием внутренней 3 и кольцевой 4 полостей.

В нижней части насосно-компрессорных труб 1 и 2 размешен погружной агрегат 5, имеющий двигательный цилиндр б, насосный цилиндр 7 со всасывающим клапаном 8 и расположенный в них двухступенчатый проточный плунжер, состоящий из верхней 9 и нижней 10 ступеней, с нагнетательным клапаном 1I.

Погружной агрегат 5 дополнительно снабжен верхним 12 и нижним 13 тормозными устройствами, выполненными в виде пары цилиндр-плунжер 14 и 15. Цилиндры 16 и 17 верхнего 12 и нижнего 13 тормозных устройств установлены соответственно в нижних частях внутренней 1 насосно-ком- прессорной трубы и двигательного цилиндра 6, а плунжеры 18 и 19 - с возможностью образования верхней 20 и нижней 21 камер с внутренней поверхностью двигательного цилиндра 6. Установленный со стороны верхней ступени 9 двухступенчатого плунжера плунжер 15 верхнего 12 и цилиндр 17 нижнего 13 тормозных устройств снабжены соответственно радиальными 22 и осевыми 23 каналами, сообщающими верхнюю 20 и нижнюю 21 камеры с внутренней 3 и кольцевой 4 полостями насосно-компрессорных труб.

В состав установки также входит бак 24 с рабочей жидкостью, который через силовой насос 25 и распределитель 26 сообщен с линиями 27 и 28 отбора и нагнетания перекачиваемой жидкости и соответственно с внутренней 3 и кольцевой 4 полостями насосно- компрессорных труб 1 и 2.

Линия 27 отбора перекачиваемой жидкости сообщена с линией 29 отбора добываемой жидкости через запорный элемент 30 с приводом 31.

На линиях 27 и 28 установлены разделители 32 и 33 и датчики 34 и 35 давления.

Линия 28 нагнетания перекачиваемой жидкости снабжена системой компенсации утечек, имеющей бак 36 с перекачиваемой жидкостью, насос 37 утечек и установленный на выходе насоса 37 утечек обратный клапан 38, подключенный к линии 28 нагнетания перекачиваемой жидкости.

Датчики 34 и 35 даи/юния сообп1ены с приводом 31 запорного элемента 30 линии 29 отбора добываемой жидкости и с распределителем 26, а датчик 34 давления - дополнительно с приводом насоса 37 утечек. Разделитель 33 линии 28 нагнетания перекачиваемой жидкости снабжен датчиком 39 перепада давлений, который соединен с приводом насоса 37 утечек. Силовой насос 25 снабжен перепускным клапаном 40, пневмокомпенсатором 41 и регулирующим дросселем 42. Линия 27 отбора перекачиваемой жидкости сообщена с баком 24 через распределитель 26, перепускной клапан 43, фильтр 44 грубой очистки и фильтр 45 тонкой очистки.

Распределитель 26 выполнен в виде золотника.

Глубинно-насосная установка работает следующим образом.

Силовой насос 25 забирает рабочую жидкость из бака 24 и подает ее через регули0 руемый дроссель 42, распределитель 26, который находится в данный момент в крайнем правом положении, в разделитель 33, повышая в нем давление. Повышение давления передается через линию 28 нагнетания

с перекачиваемой жидкости и кольцевую по- ;1ость 4 к погружному агрегату 5 и приводит к повышению давления под верхней ступенью 9 двухступенчатого проточного плунжера, что вызывает его перемещение вверх. Во время хода плунжера вверх нагнетаQ тельный клапан 1 1 закрыт, а всасывающий к;1апана 8 открыт, при этом происходит всасывание добываемой жидкости во внутреннюю полость насосного цилиндра 7 и нагнетание добываемой жидкости из внутренней полости 3 внутренней насосно-компрессор5 ной трубы I через открытый запорный эле- .мент 30 в линию 29 отбора добываемой жидкости. Одновременно с этим рабочая жидкость из линии 27 отбора перекачиваемой жидкости через распределитель 26, фильтры 44 и 45 поступает в бак 24 рабочей жидкости.

При НОЛМ- ц- 1I-. - Л ; V III. ; . ,. I ;

ного ii,-iyii KC|);i к Kj)riiiHe i В р,, ., :..;jo женпк) иступ, в paOoiy Hi ioX.f . i

ног уСТ)ПЦ1,1 но. l,(l 11.| Н/КС | i i; . :.: ,-

5 ии.шндр К), ()Г. )у 2f/ с ии i ре н.а-й поверхностью двигательного цилиндра b погружного агрегата 5. Добываемая жидкость, заключенная в камере 20, поступает во внутреннюю полость 3 внутренней насос- но-компрессорной трубы I по радиальным

0 каналам 22, вследствие чего увеличиваются гидравлические сопротивления потоку добываемой жидкости и происходит плавная остановка двухступенчатого проточного плунжера.

При остановке плунжера в крайнем верх5 нем положении в кольцевой полости 4 насосно-компрессорных труб происходит повышение давления, при этом срабатывает датчик 35 давления, подавая сигнал на пере0

ключение распределителя 26 и на привод 31 запорного элемента 30 для его закрытия. Происходит переключение распределителя 26 в левое положение, и силовой насос 25 через регулируемый дроссель 42 и распределитель 26 подает рабочую жидкость из бака 24 в разделитель 32, повышая в нем давление. Повышение давления передается через линию 27 отбора перекачиываемой жидкости и внутреннюю полость 3 внутренней насосно-ко.мпрессорной трубы 1 к погружному агрегату 5 и приводит к повышению давления над верхней ступенью 9 двухступенчатого проточного плунжера, что вызывает перемещение его вниз.

Во время хода плунжера вниз нагнетательный клапан 1 открыт, а всасывающий клапан 8 закрыт, при этом происходит переток добываемой жидкости во внутреннюю полость 3 внутренней иасосно-компрессор- ной трубы. Одновременно с эти.м перекачиваемая жидкость, расположенная в кольцевой по. юсти 4 насосно-ко.мпрессорных труб, выдавливает рабочую жидкость из линии 28 через разделитель 33, распределитель 26 и фильтры 44 и 45 в бак 24.

При подходе двухступенчатого проточно- | о плунжера к крайнему нижнему положению вступает в работу нижнее тормозное устройство 13. Его плунжер 19 входит в цилиндр 17, образуя камеру 21 с внутренней поверхностью двигательного цилиндра 6 погружного агрегата 5. Перекачиваемая жидкость, заключенная в камере 21, поступает в кольцевую полость 4 насосно-ком- прессорных труб по осевым каналам 23, увеличиваются гидравлические сопротивления потоку перекачиваемой жидкости и происходит плавная остановка двухступенчатого проточного плунжера.

При остановке плунжера в крайнем нижнем положении во внутренней полости 3 внутренней насосно-компрессорной трубы I происходит повьппение давления, при этом срабатывает датчик 34 давления, подавая сигнал на переключение распределителя 26 и на привод 31 запорного элемента 30 д, |я его открытия.

В пе)иод перемещения двухступеич.-) i, полого плунжера вверх в кольщ ной щ;.ii: ти 4 насосно-ком11,ч ссорны Tfiyn р.о .можиь, утечки нерекачиваемой жидкости, KoTopiiic вызывают необходимость их ко.мпенсации. При этом в процессе работы установки утечки перекачиваемой жидкости вызывают увеличение перепада давления на датчике 39 перепада давлений. При этом датчик 39 подает сигнал на привод насоса 37 утечек и на переключение распределителя 26 в левое положение, а жидкость из бака 36 подается насосом 37 утечек через обратный клапан 38 в кольцевую полость 4, осуществляя восполнение объема перекачиваемой жидкости.

Отключение привода насоса 37 утечек и переключение распределителя 26 в правое положение происходит по сигналу датчика 34 давления.

Количество и диаметральные размеры

каналов тормозных устройств 12 и 13 выбираются из условия максимально допустимой скорости истечения жидкости из камер 20 и 21 (фиг. 2 и 3). Для этого необходимо, чтобы суммарная площадь сечения каналов верхнего 12 тормозного устройства определялась из уравнения

().

а нижнего тормозного устройства 13 из урав- 5 нения

-V-,

где F - площадь каналов верхнего тормозного устройства;

fx - площадь каналов нижнего тормозного устройства;

0V, - скорость истечения жидкости в канале;

Viu - скорость движения плунжера; - площадь поперечного сечения плунжера верхнего тормозного уст- 5ройства;

F - площадь поперечного сечения плунжера нижнего тормозного устройства.

При этом отношение К площадей поперечного сечения радиальных 22 и осевых 23 0 каналов верхнего 12 и нижнего 13 тормозных

устройств равно I -

Формула изобретения

51. Глубинно-насосная установка по авт.

св. № 1170124, отличающаяся тем, что, с целью повыц1ения эксплуатационной надежности, погружной агрегат дополнительно снабжен верхним и нижним тормозными

0 устройствами, выполненными в виде пары цилиндр плунжер, цилиндры верхнего и нижнего торч озных устройств установлены .() 11 :м,1ч:м в нижних частях внутренней .. , 1,,1 )рн()й трубы и двигатель- .(1(1 111, ,i. а п:1 нжеры - с возмож- Н(нт 1 i Mi..-i «||1,чния ве|)хней и нижней камер 1 ;-, /v i) ii поверхностью двигательного ци.1И11д);| причем установленный со стороны и рхнс И 1. | 1км1И двухступенчатого проточного n.iyii/Ki.)a п. 1унжер верхнего и пилинд нижнего тормозных устройств снабжены со0 ответственно радиальными и осевыми каналами, сообщающими верхнюю и нижнюю камеры с внутренней и кольцевой полостями насосно-компрессорных труб.

2. Установка по п. 1, отличающаяся тем, что отношение площадей поперечного сечения радиальных и осевых каналов верхнего и нижнего тормозных устройств определяется соотнощением

К- - Л-1 р ,

отношение площадей поперечного сечения радиальных и осевых каналов верхнего и нижнего тормозных устройств;

площадь поперечного сечения плунжера нижнего тормозного устройства;

площадь поперечного сечения плунжера верхнего тормозного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Глубиннонасосная установка | 1984 |

|

SU1170124A1 |

| ГЛУБИННО-НАСОСНАЯ УСТАНОВКА | 1991 |

|

RU2054582C1 |

| Глубинно-насосная установка | 1988 |

|

SU1588861A1 |

| ГЛУБИННО-НАСОСНАЯ УСТАНОВКА | 2006 |

|

RU2315894C1 |

| Скважинная гидроштанговая установка для добычи вязких жидкостей | 1984 |

|

SU1183709A1 |

| СКВАЖИННЫЙ ЭЛЕКТРОГИДРОПРИВОДНОЙ НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2166668C1 |

| ПЕРЕПУСКНОЕ УСТРОЙСТВО ДЛЯ ПОГРУЖНЫХ ЭЛЕКТРОНАСОСОВ | 1992 |

|

RU2056539C1 |

| ПОГРУЖНОЙ ОБЪЕМНЫЙ НАСОС | 2015 |

|

RU2600840C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ЭКСПЛУАТАЦИИ ДОБЫВАЮЩЕЙ СКВАЖИНЫ И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2132933C1 |

| УСТАНОВКА ЭЛЕКТРОПОГРУЖНОГО ГИДРОПОРШНЕВОГО НАСОСА | 2015 |

|

RU2605789C2 |

Изобретение м. б. использовано в нефтегазодобывающей промышленности и позволяет новысить эксплуатационую надежность насоса. Верхнее и нижнее тормозные устр-ва (ТУ) 12 и 13 выполнены в виде нары цилиндр - плунжер. Цилиндры ТУ 12 и 13 установлены соответственно в нижни.х частях внутренней насосно-компрессорной трубы 1 и двигательного цилиндра 6. Плунжеры за ТУ 12 и 13 установлены с возможностью образования верхней и нижней камер с внутренней поверхностью цилиндра. Установленный со стороны верхней ступени 9 двухступенчатого проточного плунжера (ДПП) плунжер ТУ 12 и цилиндр ТУ 13 снабжены соответственно радиальными и осевыми каналами, сообшаюшими камеры с внутренней и кольцевой полостями 3 и 4 труб. Г1ри подходе ДПП к одному из крайних положений в работу вступает одно из ТУ 12 или 13, в результате чего увеличиваются гидравлические сопротивления потоку перекачиваемой жидкости и происходит плавная остановка ДПП. Кол-во и диаметральные размеры каналов выбираются из условия максимально донустимой скорости истечения жидкости из камер. При этом отношение плошадей поперечного сечения радиальных и осевых каналов определяется соотношением /( 1-Fx// , где F - плошадь поперечного сечения плунжера ТУ 13, F - плошадь поперечного сечения плунжера ТУ 12. 1 з. п. ф-лы, 3 ил. -77 (Л 11 4 ND ОО со 4 14) 2 фиг./

(риг. 2

иг.З

| Глубиннонасосная установка | 1984 |

|

SU1170124A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-09-15—Публикация

1986-10-31—Подача