ГО

ел

Изобретение относ-ится к металлур- irHHj в частности к способам дефосфо- рации жидкого металла, и может быть использовано при рафинировании высо- |Кокачественной стали

Цель изобретения - достижение со- держания фосфора не выше Од 016% при уменьшении угара легирующих компонен тово

Опытным путем установлено,, что радельное присаживание на шлак через определенные промеясутки времени извести и газового угля позволяет снизить активность ионов кислорода в шл ке без снижения .основности шлака Пр этом происходит также повьш1ение вязкости шлака и его вспенивание что дополнительно обеспечивает снижение акфивности окислов л елеза. в шпаке,

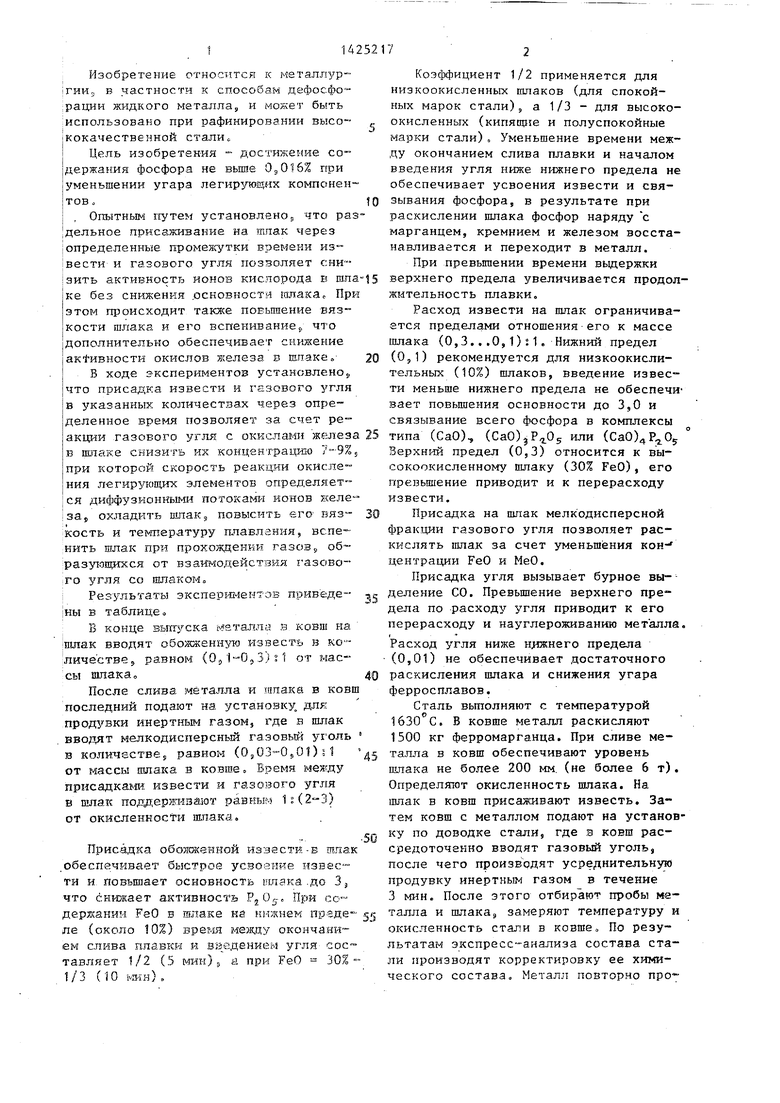

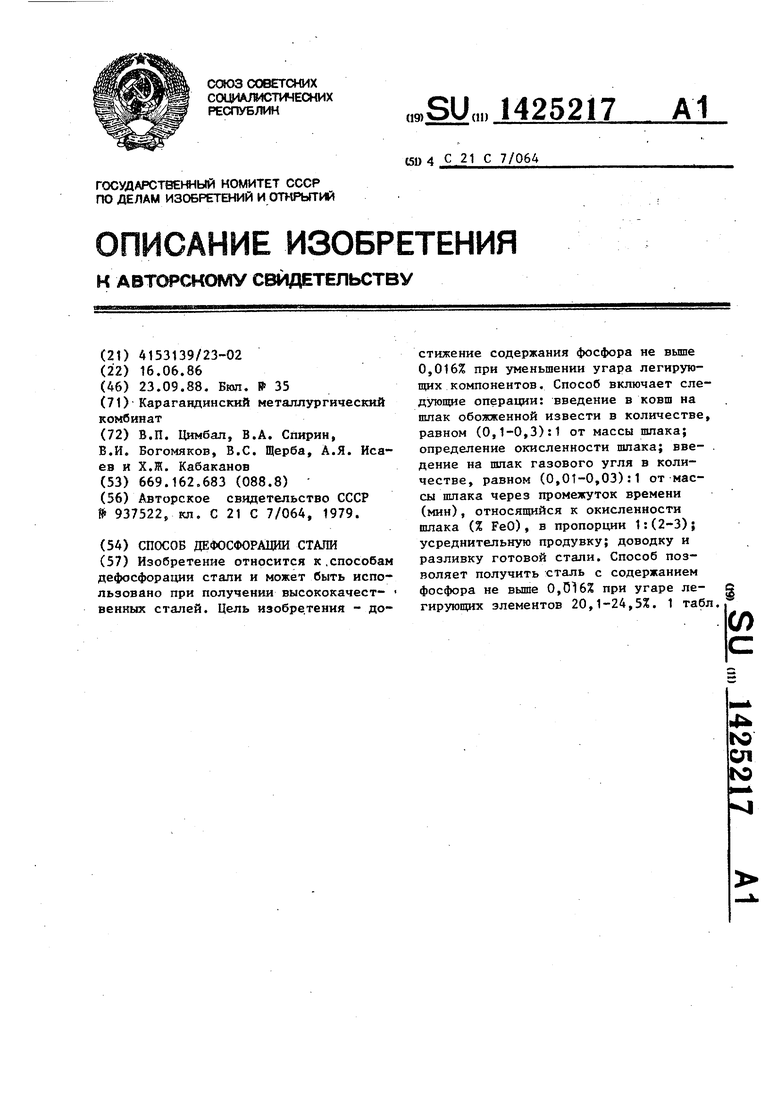

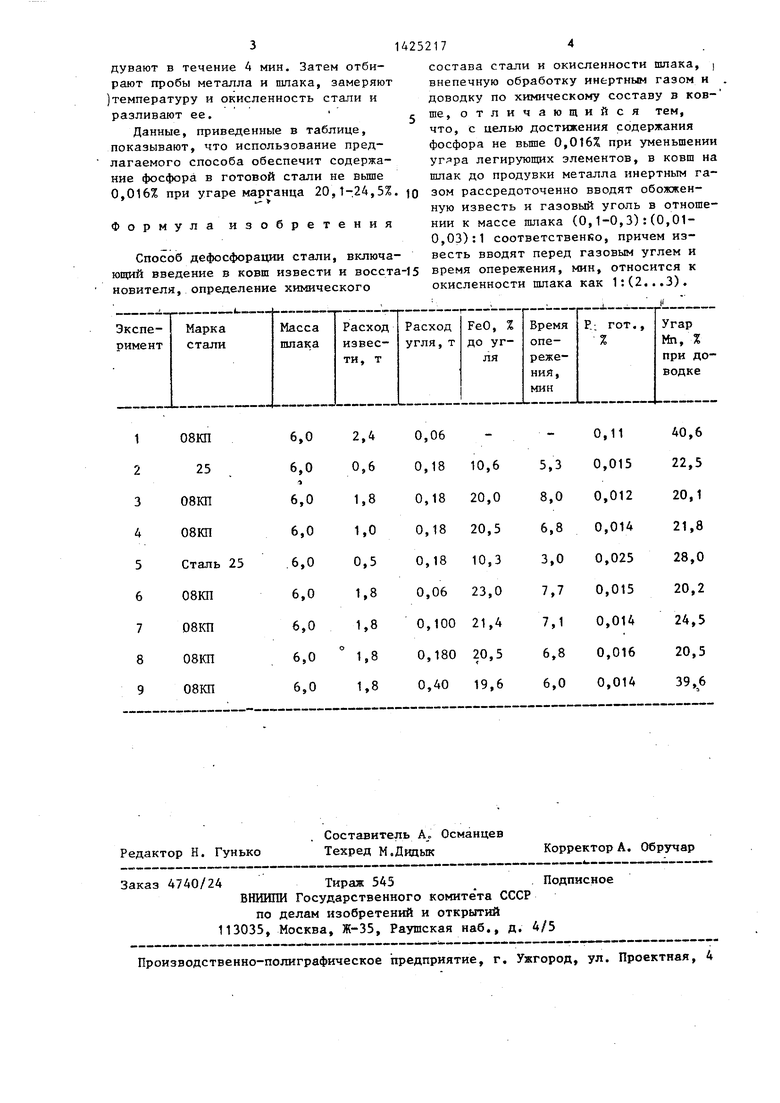

В ходе экспериментов установлено;, что присадка извести и газового угля в указанных количествах через определенное время позволяет за счет реакции газового угля с окислами ж«шез в шлаке снизить их концентрацию при которой скорость реакции окисления легирующих элементов определяется диффузионными потокам ионов келе за, охладить nmaKj повысить его- вяз- кость и те1И пературу плавления, вспенить шлак при прохозвденки газов образующихся от взаимодействия газового угля со шлаком : Результаты эксперш-шнтов приведе- ,

|ны в таблице Ф

В конце вь 1гуска 1 еталла в ковш на :11шак вводят обожженнуи известь в ко- личе стве равном (О,, I-O, 3) ; 1 от массы шлака,

После слива металла и гапака в ковш последний подают на. установку, для продувки инертным газом, где а шлак вводят мелкодисперсный газовьй уголь в количестве, равном () i 1 от массы пшака в KOBine, Время между присадками извести и газового угля в шлак пода;ер)1давшог равкьш 1:() от окисленноети тгшка.

Присадка обожженной извести-в шлак обеспечивает быстрое усвоение извести и повышает основность пшака .до 3, что снижает активность Py.05 f держании FeO в шлаке ка кнжнем пределе (около 10%) вре.ш ме}вду окончанием слива плавки к вв едениен угля составляет 1/2 (5 гчин) 5 и при FeO - 30%- 1/3 (10 жн) „

(.

to

1520

25 30 (Э.5

0

5

0

5

Коэффициент 1/2 применяется для низкоокисленных шлаков (для спокойных марок стали), а 1/3 - для высокоокисленных (кипящие и полуспокойные марки стали). Уменьшение времени между окончанием слива плавки и началом введения угля ниже нижнего предела не обеспечивает усвоения извести и связывания фосфора, в результате при раскислении шлака фосфор наряду с марганцем, кремнием и железом восстанавливается и переходит в металл.

При превьш1ении времени выдержки верхнего предела увеличивается продолжительность плавки.

Расход извести на шлак ограничивается пределами отношения его к массе шлака (0,3...О,1):1. Нижний предел (OjO рекомендуется для низкоокислительных (10%) шлаков, введение извести меньше нижнего предела не обеспечивает повышения основности до 3,0 и связывание всего фосфора в комплексы типа (СаО), (CaOjP Oj или ( ° Верхний предел (0,3) относится к высокоокисленному шлаку (30% FeO), его превьшение приводит и к перерасходу извести.

Присадка на шлак мелкодисперсной фракции газового угля позволяет раскислять шлак за счет з еньшёния кон- центрации FeO и МеО.

Присадка угля вызывает бурное вы- деление СО. Превьшение верхнего пре дела по расходу угля приводит к его перерасходу и науглероживанию металла.

Расход угля ниже н жнего предела (0,01) не обеспечивает достаточного раскисления шлака и снижения угара ферросплавов.

Сталь вьтолняют с температурой 1630 С, В ковше металл раскисляют 1500 кг ферромарганца. При сливе металла в ковш обеспечивают уровень шлака не более 200 мм. (не более 6 т). Определяют окисленность шлака. На ишак в ковш присаливают известь. Затем ковш с металлом подают на установку по доводке стали, где в ковш рас- средоточекно вводят газовый уголь, после чего производят усреднительн ш продувку инертным газом в течение 3 мкн. После этого отбирают пробы металла и шлака5 замеряют температуру и окисленность стали в ковше. По результатам экспресс-анализа состава стали производят корректировку ее химического состава. Металл повторно прО 314252174

дувают в течение 4 мин. Затем отбн- состава стали и окисленности шлака, |

рают пробы металла и шлака, замеряют внепечную обработку инертным газом и

)температуру и окисленность стали и доводку по химическому составу в ковс ше, отличающийся тем, что, с целью достижения содержания фосфора не выше 0,016% при уменьшении угяра легирующих элементов, в ковш на шлак до продувки металла инертным га- 0,0161 при угаре марганца 20,1-24,5%. JQ зом рассредоточенно вводят обожженную известь и газовый уголь в отношеФормула изобретениянии к массе шлака (О,1-0,3):(О,010,03):1 соответственко, причем изСпособ дефосфорации стали, вкпюча- весть вводят перед газовым углем и ющий введение в ковш извести и восста-15 время опережения, мин, относится к новителя, определение химического окисленности шлака как 1:(2...3).

разливают ее.

Данные, приведенные в таблице, показывают, что использование предлагаемого способа обеспечит содержание фосфора в готовой стали не вьше

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2343207C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2398888C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2398887C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2007 |

|

RU2364632C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2398889C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2403290C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2007 |

|

RU2350661C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2399681C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

Изобретение относится к,способам дефосфорации стали и может быть использовано при получении высококачест- венных сталей. Цель изобре.тения - достижение содержания фосфора не выше 0,016% при уменьшении угара легирующих компонентов. Способ включает следующие операции: введение в ковш на шлак обожженной извести в количестве, равном (0,1-0,3):1 от массы шлака; определение окисленности шлака; вве- . дение на шпак газового угля в количестве, равном (0,0t-0,03):1 от массы шлака через промежуток времени (мин), относящийся к окисленности шлака (% FeO), в пропорции 1:(2-3); усреднительную продувку; доводку и разливку готовой стали. Способ позволяет получить сталь с содержанием фосфора не выше 0,016% при угаре легирующих элементов 20,1-24,5%. 1 табл, (Л

| Смесь для обработки стали в ковше | 1979 |

|

SU937522A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1986-06-16—Подача