() СМЕСЬ ДЛЯ ОБРАБОТКИ СТАЛИ В КОВШЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| Способ обработки ванадиевогопОлупРОдуКТА | 1979 |

|

SU823437A1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| Рафинировочная смесь | 1983 |

|

SU1167212A1 |

| Шихта для флюса конверторной плавки | 1977 |

|

SU765370A1 |

| Шлакообразующая смесь | 1980 |

|

SU910794A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2164952C1 |

| Способ выплавки стали в конвертере | 1984 |

|

SU1191469A1 |

| Смесь для рафинировочных окатышей | 1973 |

|

SU460305A1 |

| Способ передела низкомарганцовистого чугуна в конвертере | 1981 |

|

SU1006496A1 |

1

Изобретение относится к области черной металлургии, а именно к обработке металла в расплавленном состоя НИИ в ковше.

Известен способ обработки металла путем применения смеси, состоя| ей из флюоритового известняка и извести взятых в соотношениях 1:1 до 10:1 C1JНедостатком этой смеси является высокая температура плавления, низкая скорость шлакообразования, недостаточная дефосфорирующая способность.

Известна окислительная смесь для обработки металла, содержащая компоненты в следующем соотношении,вес.%:

Натриевая селитра 50-80

Железорудные материалы -8

Кальцийсодержащий материал Остальное

Эта смесь с более высокой окислительной способностью, что улучшает ее дефосфорирующую способность Г2.

Однако натриевая селитра, во-первых, выделяет большое количество вредного дыма, ухудшая условия работы обслуживающему персоналу и, во-вторых, ее высокая стоимость снижает возможность использования при массовом производстве стали.

Наиболее близким по технической сущности и достигаемому результату к предлагаемой является жидкий синте10тический шлак 3 для десульфурации и дефосфорации чугуна, содержащий, весД:

Окислы железа 30-55 Известь15-35

ts

Плавиковый шпат

Недостатком применения известного шлака является невысокая его дефос20 фориругощая и десульфурирующая способность.

Цель изобретения - повышение дефосфорирующей и десульфурирующей способности смеси. 3. Поставленная цель достигается тем что смесь, включающая окислы железа фторсодержащий материал и известь, дополнительно содержит углеродсодержащий материал, а в качестве фторсодержащего материала-флюоритовый известняк при следующем соотношении компонентов, весД: Окислы железа5 30 Флюоритовый известняк20-50Углеродсодержа, щий материал 0,,5 ИзвестьОстальное Наличие в составе смеси флюорито вого известняка 20-50 от веса смеси состава: 25-50% CaF,; 15-22 SiOQ.;l8-2 Al,j03; 1-5% MgO; 2-8% (FeO + ); 3-30% менее 0,03% и угле род содержаще го материала (0,3-2,5% от веса смеси) снижает температуру смеси, повышает скорость шлакообразования, увеличива ет время в течение которого смесь остается достаточно жидкоподвижной и повышает дефосфорирующую и десульфурирую|дую способность смеси. Принципиальным отличием предлагае мой смеси, содержащей флгаоритовый из вестняк и углеродсодержащий материал от известной смеси, содержащей окислы железа, кальция, плавиковый шпат, является то, что флюоритовый известняк резко снижает температуру плавле ния смеси (1050-1300°С), ауглеродсодержащий материал способствует более интенсивному перемешиванию металла с активным жидкоподвижным дефосфорирующим шлаком за счет вы-деления газообразных продуктов окисления углерода (СО и СОг) . Флюоритовый известняк может со дepжafь в составе кроме перечисленных окислов, окислы щелочных металлов 0,«0-1,-5% ( + ), а также барияс, бериллия, карбоната стронция, которые способствуют образованию жидкоподвижного, легкоплавкого шлака и повышают его дефосфорирующую способность. Так образующийся в процессе обработки фосфид бария при температуре практически из диссоциирует. В качестве,углеродсодержащйх мате риалов можно использовать кокс,антра цит, электродный бой и другие углеро дистые материалы. 2 Расход смеси составляет 0,5-2,5% от веса металла, она может применяться с предварительным подогревом. При использовании смеси с содержанием флюоритового известняка менее 20% резко увеличивается температура плавления (более ) смеси, а при увеличении более 50% снижается дефосфорирующая способность из-за низкого содержания в смеси окислов железа и кальция. Применение в смеси углеродсодержащего материала, более 2,5% от веса смеси приводит к науглероживанию ме талла, что является нежелательным,а использование смеси при содержании менее 0,3-С углеродсодержащего метериала не обеспечивает достижения необходимой степени дефосфорации Пример 1. В 320-т конвертере Карагандинского металлургического комбината (КарМК) после продувки фосфористого чугуна получают полупродукт с содержанием 0,046% Р, 0,08% С, 0,019% Мп; 0,026% S с температурой в количестве 320 т. Полупродукт обрабатывают смесью вес.%: , Известь +715 Окалина30,0 Флюоритовый известняк.20,0 Коксик2,5 Смесь фракцией менее 8,0 мм в количестве 1,5 т присаживают в ковш,а остальную часть 1,7 т вводят под струю металла при сливе из конвертера. Температура металла в ковше 1560°С. Для раскисления используют 1,8 т FeMn. Получают сталь марки 0.8 кп следующего состава: 0,08% С; 0,35% Мп; 0,ООА% Si; 0,022% S; 0,018% Р. Смесь дефосфорации 60,8%. Пример 2. Полученный в 320-т конвертере КарМК полупродукт состава: 0, Р, 0,07% С, 0,21% Мп, 0,02 S с температурой 1б15°Собрабатывают смесью, вес.%. Окалина20,0 Флюоритовый известняк351 О Коксик1,50 Известь 3,5 После обработки этой смесью в количестве 3,2 т получают сталь марки 0,8 кп с содержанием: 0,01+% Р, 0,07% С, 0,37% Мп; 0,004% Si, 0,018% S. Степень дефосфорации стали 70,0%. Металл раскисляют 1,8 т FeMtv. Пример 3- Полученный в 320-т конвертере КарМК металлически полупродукт с содержанием: 0,07% С, 0,20% Мп; 0,20% S, 0, Р с темпе ратурой обрабатывают смесью в количестве 3,2 т состава, вес,%; Окалина5 Флюоритовый изйестняк50Коксик0,3 Известь4,7 Получают сталь марки 08 кп с содержанием:О,07% С, 0,36% Мп, 0,012% S; 0,016% Р. Сталь раскисляют 1,8 т РеМп. Степень дефосфорации стали Пример А. Полученный в 320-т конвертере КарМК металлически полупродукт с содержанием: 0,07% С, 0,022% S; 0,19% Мп;.,0,03б% Р с температурой 1615°С обрабатывают смесь в количестве 6,0 т состава, вес.% Окалийа20,0 Флюоритовый известняк38,0

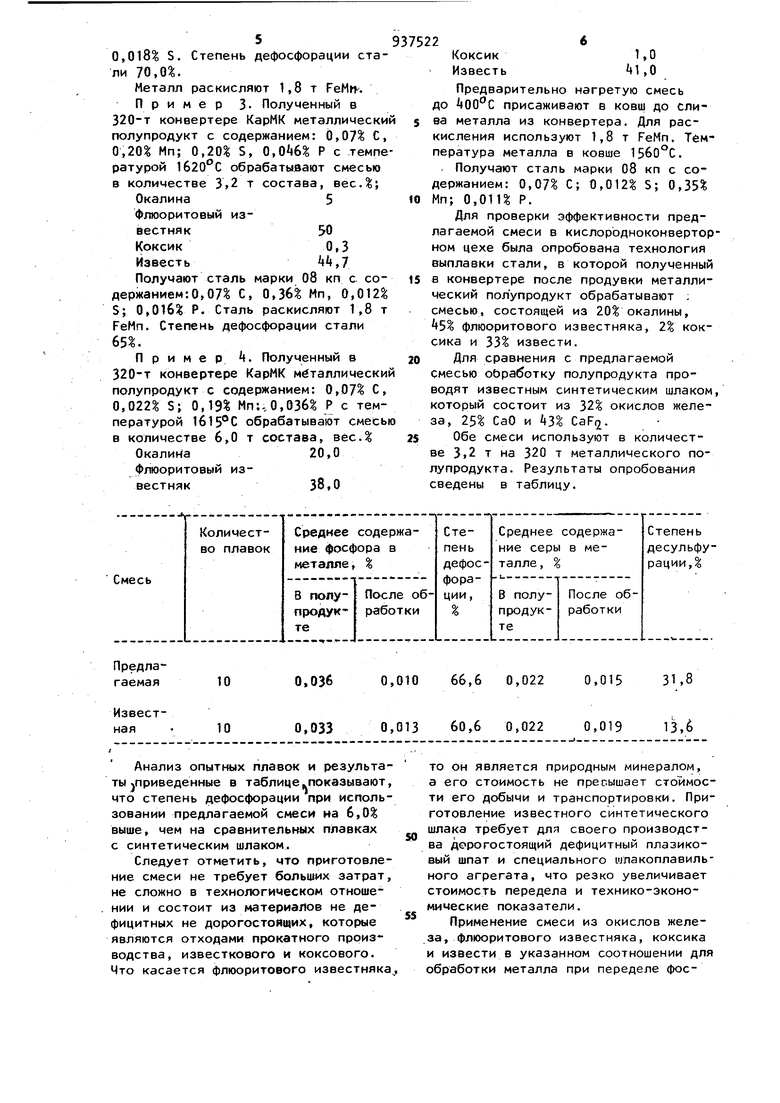

Анализ опытных плавок и результаты чприведе иные в таблице.показывают, что степень дефосфорации при использовании предлагаемой смеси на 6,0% выше, чем на сравнительных плавках с синтетическим шлаком.

Следует отметить, что приготовление смеси не требует больших затрат, не сложно в технологическом отношении и состоит из материалов не дефицитных не дорогостоящих, которые являются отходами прокатного производства, известкового и коксового. Что касается флюоритового известняка.

то он является природным минералом, а его стоимость не прег.ышает стоимости его добычи и транспортировки. Приготовление известного синтетического шлака требует для своего производства дорогостоящий дефицитный плазиковый шпат и специального шлакоплавильного агрегата, что резко увеличивает стоимость передела и технико-экономические показатели.

Применение смеси из окислов железа, флюоритового известняка, коксика и извести в указанном соотношении для обработки металла при переделе фос2Коксик1,0 Известь 1,0 Предварительно нагретую смесь до присаживают в ковш до слива металла из конвертера. Для раскисления используют 1,8 т РеМп. Температура металла в ковше 15бО°С. Получают сталь марки 08 кп с содержанием: 0,07% С; 0,012% S; 0,35% Мп; 0,011% Р. Для проверки эффективности предлагаемой смеси в кислорЬдноконверторном цехе была опробована технология выплавки стали, в которой полученный а конвертере после продувки металлический полупродукт обрабатывают ; смесью, состоящей из 20% окалины, флюоритового известняка, 2% коксика и 33% извести. Для сравнения с предлагаемой смесью оЬработку полупродукта проводят известным синтетическим шлаком, который состоит из 32% окислов железа, 25% СаО и k3% CaF(2. Обе смеси используют в количестве 3,2 т на 320 т металлического полупродукта. Результаты опробования сведены в таблицу. фооистого чугуна позволяет выпускат металл из конвертора до 0,070% фосф ра с последующей обработкой металла смесью. Это позволяет в условиях КарНК вести процесс без прмежуточного скачивания шлака, тем самым обеспечивая увеличение выхода стали на 1,5-2,0. Кроме того, производительность конвертера повышается на 15 20 за счет сокращения цикла плавки и додувок на фосфор с одновременным получением стали с низким содержаниe фосфора. Формула изобретения Смесь для обработки стаИи в ковше, включающая окислы железа, фторсодержащий материал и известь, о тличающаяся тем, что, с целью повышения ее дефосфорирующей десульфурирующей способности, она полнительно содержит углеродсодерщий материал, а в качестве фторсоржащего материала она содержит юоритовый известняк при следующем отношении компонентовj вес.: Окисл железа5-30Флюоритовый известняк 20-50 Углеродсодержа1ДИЙ материал 0,3-2,5 Известь Остальное Источники информации, инятые во внимание при экспертизе 1.Авторское свидетельство СССР 358375, кл. С 21 С 5/5, 19б9. 2.Авторское свидетельство СССР 360368, кл. С 21 С 1/02, 1970. 3.Авторское свидетельство СССР , кл. С 21 С 1/02, 1971.

Авторы

Даты

1982-06-23—Публикация

1979-02-14—Подача