Изобретение относится к измерительной технике и может быть использовано в ультразвуковой технологии. Целью изобретения является повышение точности за счет комненсации влияния зазора между датчиком и контролируемой поверхностью.

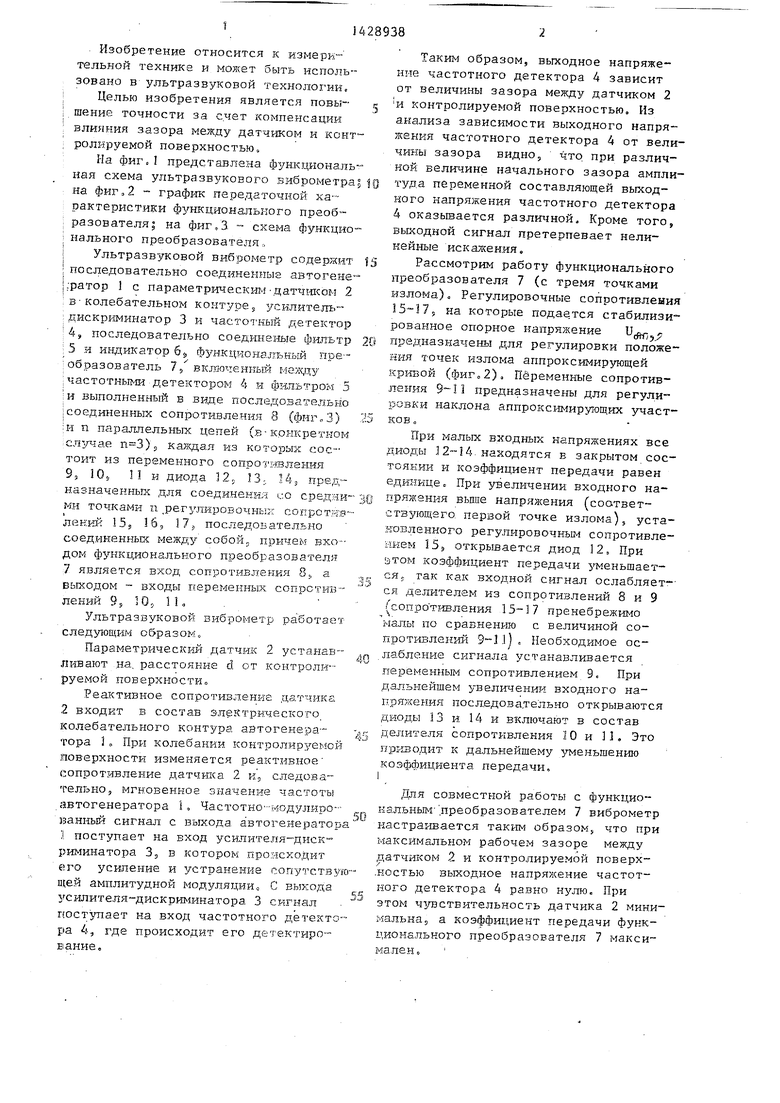

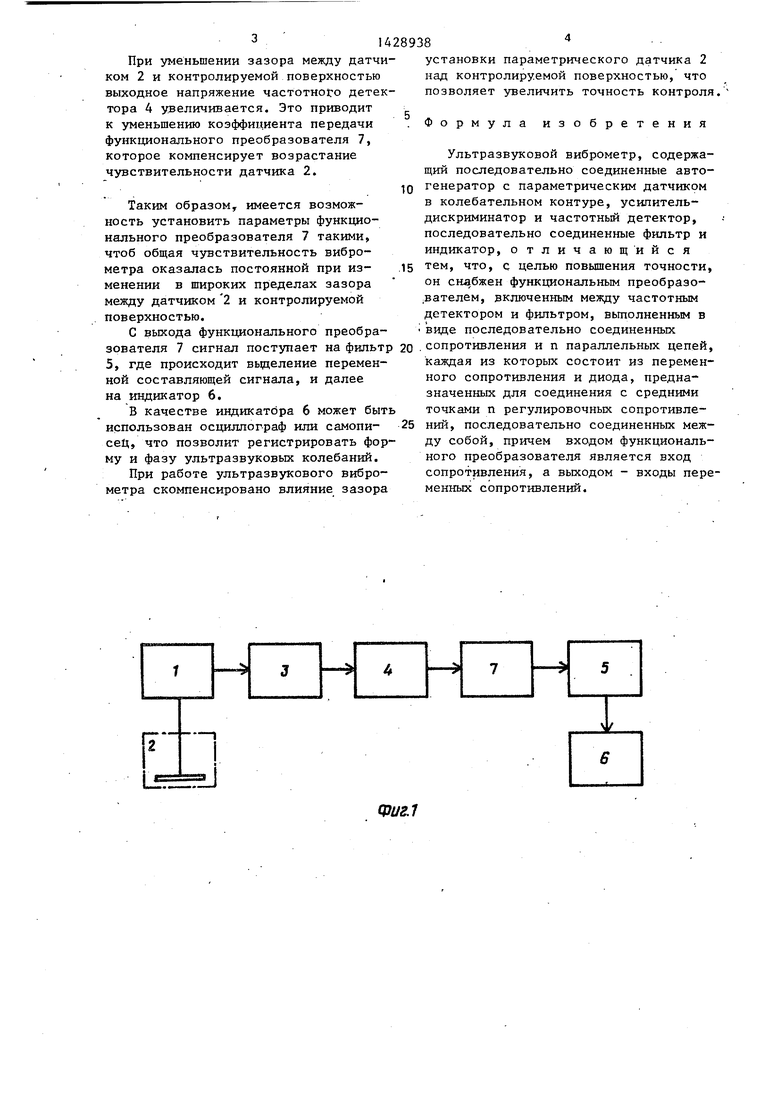

На представлена функциональная схема ультразвукового виброметра на фиг,2 - график передаточной характеристики функционального преобразователя | на фиг.З - схема функционального преобразователя.,

Ультразв уковой виброметр содержит последовательно соединемпые автогене- :ратор 1 с параметрическим Датчтжом 2 в-колебательном контуре, усклител1 ™ дискриминатор 3 и частотный детектор ; 4, последовательно соедннег-гые фильтр ;5 и индикатор бэ Функциональный пре- : об разов атель 1 включенньсй меж,цу ;частотными детектором 4 и фильтром 5 i и выполненный в вцде последовательно соединенных сопротивления 8 (фигвЗ) :и п параллельных цепей (в-конкретном случае )s калсдая из которых состоит из переменного сопроэ ивления 9, 10, II и диода 12, 13, 14 предназначенных для соединения со средними точками п регулировочных сопротиэлек:ик 15, 16, 1,, последовательно соединенных между собой,- причем входом функционального преобразователя 7 является вход, сопротив.ггения 8,, а выходом - входы переменных сопротивлений 9, 10 П о

Ультразвуковой виброметр работает следующи-И образом.

Параметрический датчик 2 устанавливают на, расстояние с от контролируемой поверхностно

Реактивное сопротивление датчика 2 входит в состав электрического колебательного контура азтогенера- тора 1 При колебании контролируемой . Поверхности изменяется реактивное сопротивление датчика 2 и, следовательно, мгн:овенно8 значение частоть автогенератора i, Частотно модулиро- ззанньй сигнал с въгкода автогенератора 1 поступает на вход усилителя-диск- риминатора 3, в котором происходит его усиление и устранение сопутствующей амплитудной модуляции, С вьпсода згсилителя-дискримннатора 3 сигнал поступает на вход частотного детектора 4, где происходит его детектирование.

5

0

j

3

0

0

Таким образом, выходное напряжение частотного детектора 4 зависит от величины зазора между датчиком 2 И контролируемой поверхностью. Из анализа зависимости выходного напряжения частотного детектора 4 от величины зазора видно, что. при различной величине начального зазора амплитуда переменной составляющей выходного напряжения частотного детектора 4 оказывается различной. Кроме того, выходной сигнал претерпевает нелинейные искажения.

Рассмотрим работу функционального преобразователя 7 (с тремя точками излома). Регулировочные сопротивления 15-175 на которые подается стабилизированное опорное напряжение , /, предназначены для регулировки положения точек излома аппроксимирующей кривой (фиг, 2), Пёременнъге сопротивления предназначены для регулировки наклона аппроксимирующих участков .

ГГри малых входных напряжениях все диоды J2-14.находятся в закрытом состоянии и коэффициент передачи равен единице. При увеличении входного на- Ефяжения выше напр тжения (соатвет- ствующего, первой точке излома), установленного регулировочным сопротивлением ISj открывается диод 12 При атом коэффициент передачи зт еньшает- СЯ; так как входной сигнал ослабляет- ся делителем из сопротивлений 8 и 9 сопро Т1.1вления 15-17 пренебрежимо малы по сравнению с величиной сопротивлений Э-Jl). Необходимое ослабление сигнала устанавливается переменным сопротивлением 9. При дальнейшем увеличении входного напряжения последовательно открываются диоды 3 и 14 и включают в состав делителя сопротивления 10 и 11, Это прршодит к дальнейшему з еньшению

коэффициента передачи,

I

,Цля совместной работы с функциональным преобразователем 7 виброметр настраивается таким образом, что при максимальном рабочем зазоре между .гтатчиком 2 и контролируемой поверх- .ностью выходное напряжение частотного детектора 4 равно нулю. При этом чувствительность датчика 2 мини- мальна, а коэффициент передачи функционального преобразователя 7 максимален ,

При уменьшении зазора между датчиком 2 и контролируемой поверхностью выходное напряжение 4acTOTHOto детектора 4 увеличивается. Это приводит к уменьшению коэффициента передачи функционального преобразователя 7, которое компенсирует возрастание чувствительности датчика 2.

Таким образом, имеется возможность установить параметры функционального преобразователя 7 такими, чтоб общая чувствительность виброметра оказалась постоянной при изменении в широких пределах зазора между датчиком 2 и контролируемой поверхностью.

С выхода функционального преобраустановки параметрического датчика 2 над контролируемой поверхностью, что позволяет увеличить точность контроля,

Формула изобретения

Ультразвуковой виброметр, содержащий последовательно соединенные автогенератор с параметрическим датчиком в колебательном контуре, усипитель- дискриминатор и частотный детектор, последовательно соединенные фильтр и индикатор, отличающийся

тем, что, с целью повышения точности, он снабжен функциональным преобразо- ;Вателем, включенным между частотным детектором и фильтром, вьтолненным в виде последовательно соединенных

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой виброметр | 1981 |

|

SU983469A2 |

| Ультразвуковой виброметр | 1984 |

|

SU1428939A1 |

| Ультразвуковой виброметр | 1987 |

|

SU1490502A1 |

| Ультразвуковой виброметр | 1977 |

|

SU746204A1 |

| Ультразвуковой виброметр | 1979 |

|

SU823894A1 |

| Устройство для контроля размеров металлических изделий | 1990 |

|

SU1788428A1 |

| Устройство для бесконтактного измерения механических колебаний и перемещений | 1990 |

|

SU1807310A1 |

| УСТРОЙСТВО ДЛЯ ВЫЯВЛЕНИЯ ГАЗОНАСЫЩЕННЫХ СЛОЕВ НА ТИТАНОВЫХ СПЛАВАХ | 2000 |

|

RU2216728C2 |

| Устройство для вихретокового контроля проводящих сред | 1977 |

|

SU721737A1 |

| Металлоискатель | 1982 |

|

SU1071988A1 |

Изобретение относится к измерительной технике и может быть использовано в ультразвуковой технологии. Целью изобретения является повышение точности за счет компенсации влияния .зазора между датчиком и контролируемой поверхностью. Ультразвуковой виброметр содержит последовательно соединенные автогенератор с параметрическим датчиком в колебательном контуре, усилитель-дискриминатор, частотный детектор, функциональный преобразователь состоит из делителя с семейством параллельных плечей, содержащих диоды, порог срабатьшания которых настраивается так, что передаточная функция функционального преобразователя компенсирует влияние зазора установки параметрического датчика. 3 ип. с

зователя 7 сигнал поступает на фильтр 20 сопротивления и п параллельных цепей.

5, где происходит вьщеление переменной составляющей сигнала, и далее на индикатор 6.

В качестве индикатора 6 может быть

использован осциллограф или самопи- 25 ний, последовательно соединенных межсеЦ, что позволит регистрировать фор му и фазу ультразвуковых колебаний.

При работе ультразвукового виброметра скомпенсировано влияние зазора

каждая из которых состоит из переменного сопротивления и диода, предназначенных для соединения с средними точками п регулировочных сопротивледу собой, причем входом функционального преобразователя является вход сопротивления, а выходом - входы переменных сопротивлений.

и,

8ш

В;(од 8

Лг

Фиг.1

9иг.З

| Устройство для измерения вибрации металлических поверхностей | 1959 |

|

SU134036A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ультразвуковой виброметр | 1977 |

|

SU746204A1 |

| G | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-07—Публикация

1984-11-23—Подача