Известен способ электростагнческого осаждения заряженных частиц жидкого материала в электрическом поле высокого напряжения с применением коронирующих электродов.

Предлол.енный способ смешивания материалов в электрическом ноле является новым, практически целесообразным и обеспечивающим получение однородного материала. Эго достигается за счет того, что раздробленные два исходных компонента направляют в электрическом поле для движения по заданным траекториям, сходящимся в зоне смещивания. В зоне смещнвания разноименно заряженные часгицы притягиваются друг к другу и образуют однородные частицы, которые подвергают фиксации термической или химической обработкой.

При необходимости произвести смешивание нескольких компонентов (более двух) их смешивание ведут попарно. Вновь полученный компонент смещизают с последующим, направляя их в очередные электрические поля. В этом случае электрические поля располагают последовательно. Поддержание движения частиц в электрическом поле по заданным траекториям осуществляют путем пропускания сжатого во5.цуха через полосги перфорированных электродов, при этом сжатый воздух образует воздущные завесы.

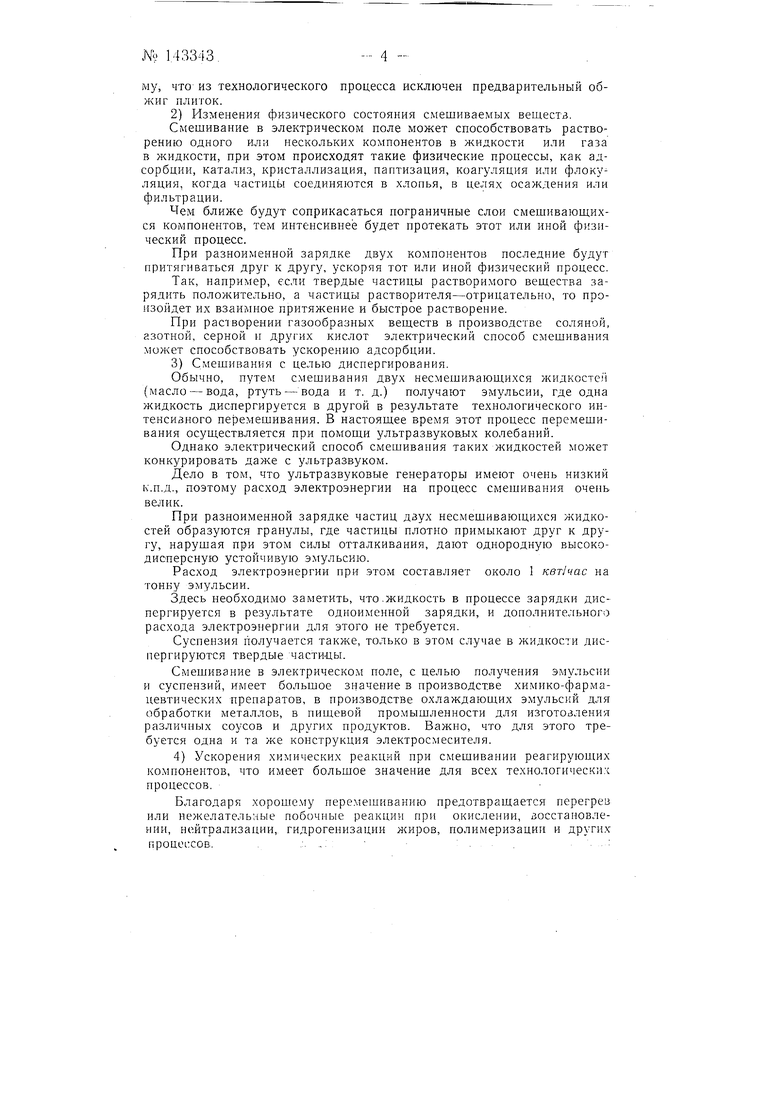

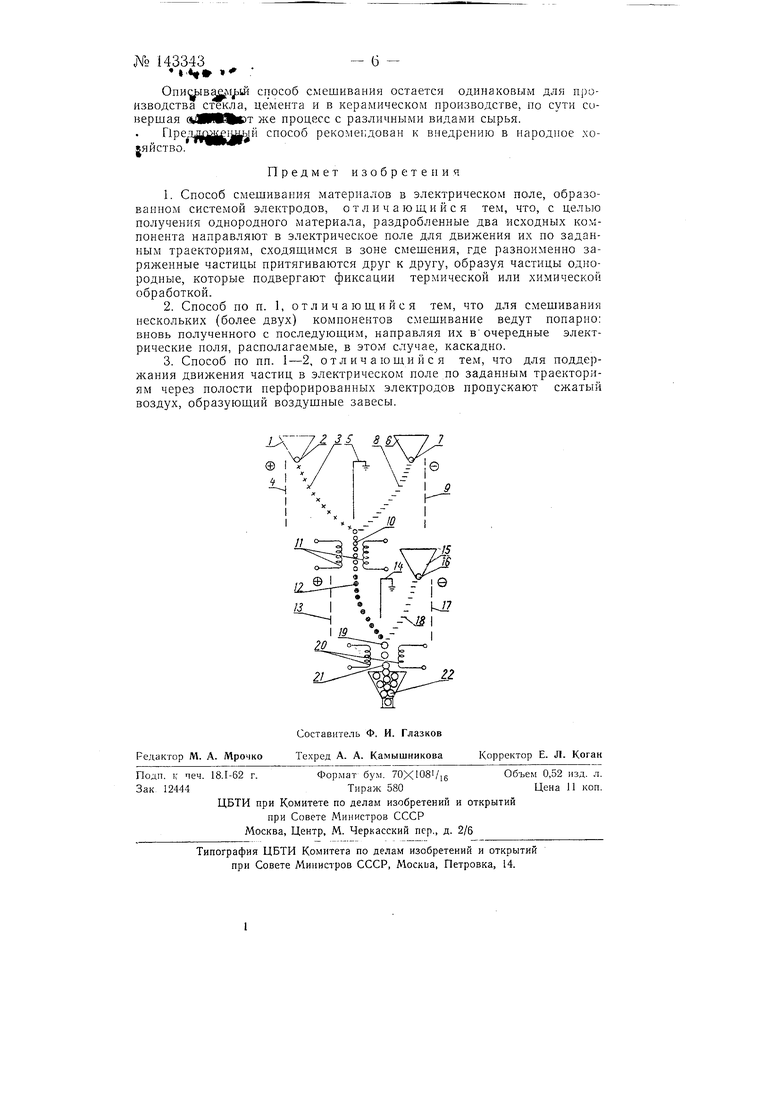

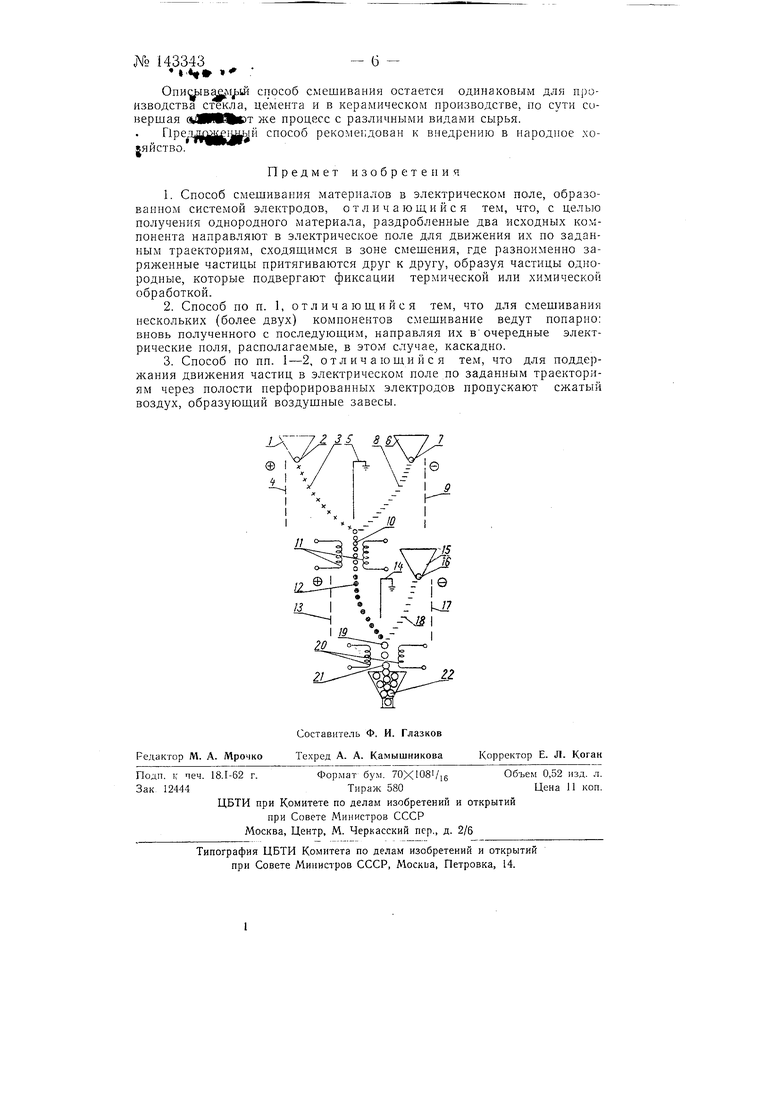

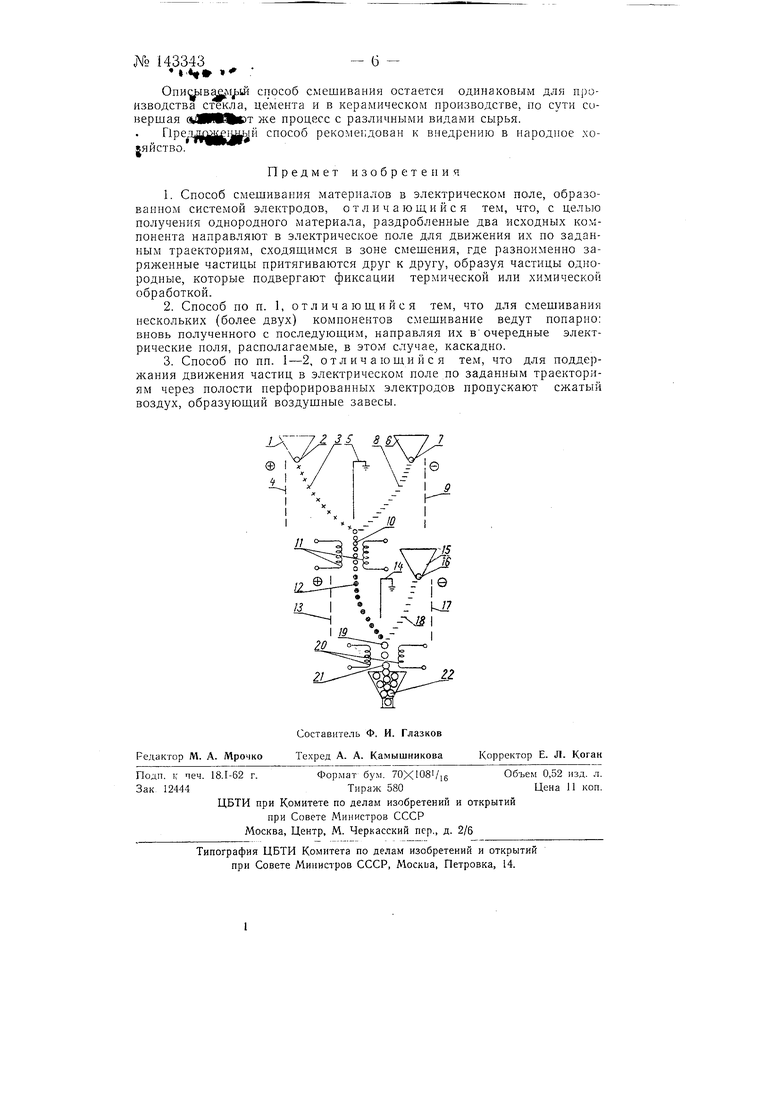

На чертеже изображена схема электросмесителя, работающего по предложенному способу.

Во время работы смесителя из бункера / через питатель 2 дозируется компонент К, его частицы 3 попадают з межэлектродное пространство, ограниченное коронирующим электродом 4 и осадительным электродом 5.

Частицы компонента K.i приобретают положительный заряд (на коронирующий электрод подается положительный полюс). Полюсность

№ 143343- 2 коронир нщ1,|Г8 «л1ектрода необходимо учитывать со свойствами части-Ц приобретать положительный заряд.

.TpaeK ffepft дЙи ке|И:я частиц подбирается такой, чтобы они не осаждалис;} зйтдительном электроде, это достигается регулировани ем напршкения между электродами или путем пропускания газа черев поло(ЯЙ йб н|Й ированного осадительпого электрода. Поток газа пр© я €твуе -&еажжению частиц на осадительный электрод.

Из бункера 6 через Питатель 7 дозируется компонент Кч, его частицы 5 попадают в межэлектродное пространство, где установлен коронирующий электрод Р, к которому подключен уже отрицательный полюс (здесь также необходимо учитывать полярность зарядки частиц).

Частицы компонента приобретают отрицательный заряд и также не осаждаются на осадительном электроде, а ниже его встречаются с положительно заряженными частицами компонента К и взаимно притягиваются, образуя гранулу 10 из двух компонентов.

Если электрические силы сцепления недостаточны для фиксации гранулы, в этом случае используется устройство // для фиксации гранул.

Здесь могут быть использованы силы, вызывающие изменение агрегатного состояния в желательную сторону или химического взаимодействия частиц этих компонентов, т. е. термическая или химическая обработка частиц.

Фиксация гранул осуществляется во взвешенном состоянии.

При смешивании больше чем двух компонентов зафиксированные гранулы /2 попадают в мсжэлектродное п.ространство второго каскада с коронирующим электродом 13 и осадительным 14.

Так же как и в первом каскаде полученные гранулы принимаем за частицы компонента К.

Частицы компонента /Сз из бункера 15 через питатель 16 дозируются в межэлектродное пространство, где коронирующий электрод /7 сообщает частицам 18 компонента /Сз отрицательный заряд.

Гранулы, образованные из двух первых компонентов, несут положительный заряд, встречаясь ниже осадительного электрода. Они взаимопритягиваются, образуя гранулы 19 уже из трех компонентов, которые фиксируются устройством 20. Таким путем можно получить гранулы из любого числа компонентов.

В конце процесса электросмешизания готовые гранулы 21 могут поступать в прием1 ый бункер 22 или направляться непосредственно для осуществления, например, формовки изделий, нанесения защитных пленск или химических реакций.

Смешивание является одним из важных технологических нроцессов. Чем однороднее (гомогеннее) смесь, тем эффективнее протекают процессы дальнейшей их обработки.

В зависимости от дисперсности, агрегатного состояния компонентов, ик соотношения в смеси и целей, преследуемых при смешивании, определяются необходимые электрические параметры полей для осуществления данного процесса.

а) Практические цели смешивания в электрическом поле могут сводиться к следующему:

1.Получению простых физических смесей.

2.Изменению физического состава смешивающих веществ.

3.Диспергированию смешивающих веществ.

4.Ускорению химических реакций и теплопередачи смец1иваем1)1х веществ.

б)Факторами, определяющими качество смешивания в электрическом поле, являются:

1.Выход продукта или степень завершения процесса.

2.Физические свойства продукта.

3.Скорость или полнота смешивания.

4.Надежность и стабильность процесса, постоянство качества смеси.

5.Рентабельность процесса смешивания и последующих технологических процессов.

6.Автоматизация и непрерывность процесса смешивания, простота обслуживания и компактность аппарата.

7.Получение новых ценных качеств в процессе смешивания.

8.Устойчивость от агрессивного и абразивного действия смешиваюших материалов и устранение причин загрязнения смеси аппаратурным металлом.

в)Основными физическими факторами, оказывающими влияние на процесс смешивания в электрическом поле, являются:

консистенция и удельный вес смешивающих фаз, соотношение количеств веществ и порядок их прибавления к с.меси, легкость смачивания и поверхностные натяжения, размер и форма частиц, диэлектрическая постоянная веществ и обрати.мость зарядки частиц; диполяризация частиц и продолжительность удерживания зарядов.

Предложенный способ может применяться, например, для:

1) Получения- простых физических смесей, когда компоненты в смеси остаются без изменений, в этом случае преследуется целью равномерно распределить компоненты в смеси.

Степень однородности смеси определяет ее качество. Например, при хорошем смешивании нескольких цветов краски получается красивый равномерный ее колер, однородная масса имеет лучшие формовочные качества и т. д.

В 1960 г. впервые был осуществлен способ смешивания в электрическом поле глазури в процессе ее нанесения на керамические облицовочные плитки.

Компоненты глазури представляют собой порошки глины, каолина, красителей и несколько составов фрит, отличающихся размеро.м частиц, удельным весом и диэлектрической постоянной.

Зарядка частиц компонентов глазури происходит во время их прохождения в межэлектродном пространстве, ограниченном коронирующим и осадительным электродами.

Осадительный электрод выполнен в виде конвейера, на котором движутся плитки.

Заряженные частицы каждого компонента глазури имеют свою траекторию осаждения, и при движении плиток на их поверхности осаждаются все компоненты в заданной пропорции, образуя однородную массу глазури.

Это отчетливо видно после обжига, плитка имеет однородную блестящую поверхность расплавленной глазури.

Если бы глазурь была неоднородной, то более легкоплавкие компоненты впитались в черепок, а тугоплавкие при обжиге не расплавились, и поверхность плитки оказалась бы матовой.

Электрический способ смешивания глазури в данном случае обеспечивает не только гомогенизацию глазури, но и равномерное ее нанесение на поверхность плиток.

Смешивание сухих компонентов глазури с одновре.менным нанесением их на поверхность плиток в электрическом поле привело к то-- 3 -ЛЪ 143343

№ 1,43343.- 4 му, что из технологического процесса исключен иредварительный обжиг плиток.

2)Изменения физического состояния смешиваемых веществ.

Смешивание в электрическом поле может способствовать растворению одного или нескольких компонентов в жидкости или газа в жидкости, ири этом происходят такие физические процессы, как адсорбции, катализ, кристаллизация, иаптизация, коагуляция или флокуляция, когда частиць соединяются в хлопья, в целях осаждения или фильтрации.

Чем ближе будут соприкасаться пограничные слои смешивающихся компоиентов, тем интенсивнее будет протекать этот или иной физический процесс.

При разноименной зарядке двух компонентов последние будут притягиваться друг к другу, ускоряя тот или иной физический процесс.

Так, например, если твердые частицы растворимого вещества зарядить положительпо, а частицы растворителя-отрицательно, то произойдет их взаимное притяжение и быстрое растворение.

При растворении газообразных веществ в производстве соляной, азотной, серной п других кислот электрический способ смешивания может способствовать ускорению адсорбции.

3)Смешивания с целью диспергирования.

Обычно, путем смешивания двух несмешивающихся жидкостей (масло - вода, ртуть - вода и т. д.) получают эмульсии, где одна жидкость диспергируется в другой в результате технологического интенсизного перемешивания. В настоящее время этот процесс неремешивания осуществляется при помощи ультразвуков.ых колебаний.

Однако электрический способ смешивания таких жидкостей может конкурировать даже с ультразвуком.

Дело в том, что ультразвуковые генераторы имеют очень низкий К.П.Д., поэтому расход электроэнергии на процесс смешивания очень велик.

При разноименной зарядке частиц дзух несмешивающихся жидкостей образуются гранулы, где частицы плотно примыкают друг к другу, нарушая при этом силы отталкивания, дают однородную высокодисперсиую устойчивую эмульсию.

Расход электроэнергии при этом составляет около 1 кет/час на тонну эмульсии.

Здесь необходимо заметить, что.жидкость в процессе зарядки диспергируется в результате одноименной зарядки, и доиолнительного расхода электроэнергии для этого не требуется.

Суспензия получается также, только в этом случае в жидкости диспергируются твердые частиды.

Смешивание в электрическом поле, с целью получения эмульсии и суспензий, имеет большое значение в производстве химико-фармацевтических препаратов, в производстве охлаждающих эмульсий для обработки металлов, в пищевой промышленности для изготовления различных соусов и других продуктов. Важно, что для этого требуется одна и та же конструкция электросмесителя.

4)Ускорения химических реакций при смешивании реагирующих компонентов, что имеет большое значение для всех технологических нроцессов.

Благодаря хороше.му перемеи:иванию предотвращается перегрев или нежелательные побочные реакции при окислении, госстановлении, нейтрализации, гидрогенизации жиров, полимеризации и других процессов....,

Смешивание в электрическом поле не только ускоряет химические реакции за счет более тесного контакта реагирующих частиц, но оно открывает пути к осуществлению таких реакций, котор4ЯГ(58Ыч«ым способом осуществить не удавалось. Например, смещивани м.д.э.-тектрическом поле инертного газа азота и атомарного кислоро оез нагрев ния можно получить окись азота.

В производстве стекла исходное сырье (песок, мел, сода) смешивается в , при нагревании шихта плавится и происходит образование силиката кальция и натрия.

При механическом перемешивании шихта получается неоднородной, поэтому реакция образования стекла идет медленно даже при очень высоких температурах.

Смешивание ко.мпонентов шихты в электрическом поле может осуществляться в процессе протекания химических реакций, образуя стекло более быстро при меньших температурах.

Как уже упоминалось, частицы кремнезема заряжаются в электрическое поле положительно, а частицы соды отрицательно. Они взаимно притягиваются и при нагревании фиксируются в микрогранулы, образуя капельки расплава (натриевой соли, соли кремниевой кислоты).

Не снижая температуры, капли ее заряжают положительно, а частицы мела отрицательно. Они также взаимопритягиваются и образуют капельку готового стекла (кальций-калиевую соль кремниевой кислоты). Капельки готового стекла осаждаются в электрическом поле в виде готовых изделий.

Известно, чем меньше частицы реагирующих веществ, тем выше их удельная поверхность и, следовательно, больше теплопередача.

Вот почему при электросмешивании в процессе одновременного нагревания частиц шихты процесс варки стекла совершается быстрее, в то время, как варка стекла в ванных печах требует нескольких часов.

Смешивание шихты в электрическом поле и варка стекла осуществляются во взвешенном состоянии гранул, состоящих из плотно примыкающих друг к другу гранул, не соприкасающихся с огнеприпасом. Поэтому стекло получается чисты.м, а огнеприпас не подвергается разрушению в такой степени, как при варке стекла в ванных печах.

Принцип смешивания в электрическом поле может быть использован для производства растворимого стекла путем образования гранул, расплава кремнезема и воды, с последующим присоединением этих гранул с заряженны.ми частицами воды.

Разноименно заряженные частицы в процессе взаимного притяжения образуют сразу частицы растворимого стекла, которые могут быть осаждены в электрическом поле в виде раствора или использованы для нанесения защитных покрытий формовки, производства наждачной бумаги и т. д.

В данном случае с.гешивание в электрическом поле разрешает организовать эффективный способ производства жидкого стекла.

Суцд.ествующий же способ производства жидкого стекла основан па варке стеклоглыбы в ванных печах и дальнейщем процессе растворения размолотой стеклоглыбы в автоклавах.

Смещивание в электрическом -поле также может улучщить и упро-. стить технологию производства цемента путем разноименной зарядки частиц глины и извести во взвешенном состоянии, что позволяет исключить из технологического процесса размол клинкера, не говоря уже о сокращении всего технологического процесса.

Л 143343

- t

Авторы

Даты

1961-01-01—Публикация

1961-04-20—Подача