сл с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ | 2010 |

|

RU2447024C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОКРЕМНЕЗЕМИСТОГО КЕРАМИЧЕСКОГО ПРОППАНТА ДЛЯ ДОБЫЧИ СЛАНЦЕВОГО ГАЗА | 2012 |

|

RU2500713C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ ЦИНКСОДЕРЖАЩИХ ПРОДУКТОВ | 1991 |

|

RU2019511C1 |

| Способ получения пигментного диоксида титана | 1985 |

|

SU1393835A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2021 |

|

RU2781680C1 |

| СПОСОБ ПОДГОТОВКИ ДАЦИТОВОГО ПОРФИРА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОФАЯНСОВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2079466C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 1995 |

|

RU2083496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

Изобретение относится к лакокрасочным и резинотехническим областям промьтшеннрсти и позволяет по лучить оксид цинка с высокой степенью белизны и низким количеством водорастворимых примесей. Способ осуществляют . предваритепьной сушкой отходов произ - водства гидросульфита натрия перед окислительным обжигом до влажности 0,15-0,30% и смешением их с карбонатом натрия в количестве 5-7 мас.% от количества высушенных отходов. 1 табл.

4;i. со СП СП

СО со

11435539

Изобретение относится к получению оксида цинка, применяемого, например, в лакокрасочной или в резинотехнической промьшшенности как наполнитель.

В качестве исходного сырья в предлагаемом способе используют отходы производства гидросульфита натрия, который содержит г}щроксид цинка

iZnCOH) ,загрязненный порошковым цин- JQ ряет требованиям, предъявляемым к пиг;ком, солями цинка и сопутствующих ве- 1щаств (свинец, кадмий) сульфидного, сульфитного, тиосульфатного и сульфатного рядов.

Целью изобретения является сниже- ние содержания водорастворимых примесей в оксиде цинка и повышение его белизны.

В предлагаемом способе получения оксида цинка, включающем окислитель- ный обжиг цинксодержащих отходов, про- мьшку и сушку, перед окислительным обжигом проводят сушку до влажности 0,15-0,3%, смешивают высушенные отхо- цы с 5-7 мае,7с: карбоната натрия (от количества сухих отходов).

Сутггка отходов до содержания влаги 0,15-0,30% вызвана необходимостью равномерного распределения добавки кар-- эоната натрия по объему отходов. Если влаги в отходах содержится больше 3,30%, то становится весьма затруднительно равномерно распределить карбо:- яат натрия, что снижает эффективность окислительного обжига и ухудатает качество оксида цинка. Добиться меньшего содержания влаги (0,i5%) не позволяет технологическое оборудование о I Добавка карбоната натрия к высу-- 1енным отходам приводит к более пол- ому переводу-серы в высшую степень Окисления, что способствует увелтге- Нию белизны целевого продукта, оксида цинка и уменьшению в нем водорастворимых примесей.

Пример 1,80г высушенных в йакуумной сушилке до содержания вла- Т и 0,3% отходов производства гидросульфита натрия, имеющих следующий состав, %:

Оксид цинка

Общее содержание

серы

Водорастворимые

примеси

Свинец, кадмий

смешивают с 4 г карбоната натрия

(5 мас.%) и обжигают в течение 2 i в

муфельной печи при 800 С. После этого

охлажденный оксид цинка промывают путем репульпации горячей водой (80 С) при .отношении Ж:Т 5:1 в течение 40 мин, фильтруют и сушат при 120 С. Получают 70,3 г оксида цинка.

Полученный оксид цинка имеет белизну 91 усл.ед., содержание водорастворимых веществ 0,21% и удовлетвоj

0 5

Q

5

0

0

5

ментному оксиду цинка в соотношении с ОСТ-6-10-449-83 (--й сорт).

Пример 2. Осуществляют способ аналогично примеру 1, но отходы высушивают до влажности 0,15% и добавляют 7 мас;% .

Белизна пол ченного оксида цинка 91 усл.ед., содержание водорастворимых веществ 0,20%.

Пример 3. Осуществляют способ аналог ично примеру 1 , но отходы высушивают до влажности 0,22% и добавляют 3 мас.% Ыа,.При этом наблюдается ухудшение показателей белизны (89 усл.ед.)и содержания водорастворимых веществ в полученном оксиде цинка (0,30%).

Пример 4. Осуществляют спо- соб аналогично примеру 1, но отходы высушивают до влажности 0,15% и добавляют 10 мас.% . В этом случае также наблюдается ухудшение показателей содержания водорастворимых примесей (0,37%) и белизны (90 усл.ед.), .

Пример 5. 50 г высушенных до содержания влаги 0,20% отходов без добавки карбоната натрия сразу обжигают, затем промывают путем репульпации горячей водой (80 С) при отношении Ж:.Т 5:1 в течение 40 мин и сушат при 120 С. Получают 42,7 г оксида цинка. Показатель белизны полученного продукта оказался неудов- с летворительным (87 усл.ед,), кроме того, высоко содержание водорастворимых веществ - 0,50%.

Пример 6. Осуществляют спог соб аналогично примеру 1, но отходы высушивают до влажности 1% и добавляют 5 мас.% . При этом также происходит ухудшение показателей белизны оксида цинка (89 усл.ед.) и содержания водорастворимых примесей (0,30%).

Пример 7. Получение оксида цинка осуществляют по известному способу. При этом берут те же отходы, температура окислительного обжига

800 С, продолжительность его состав- ляет 2 ч. Условия промывки и сушки . продукта аналогичны описанным в известном способе.

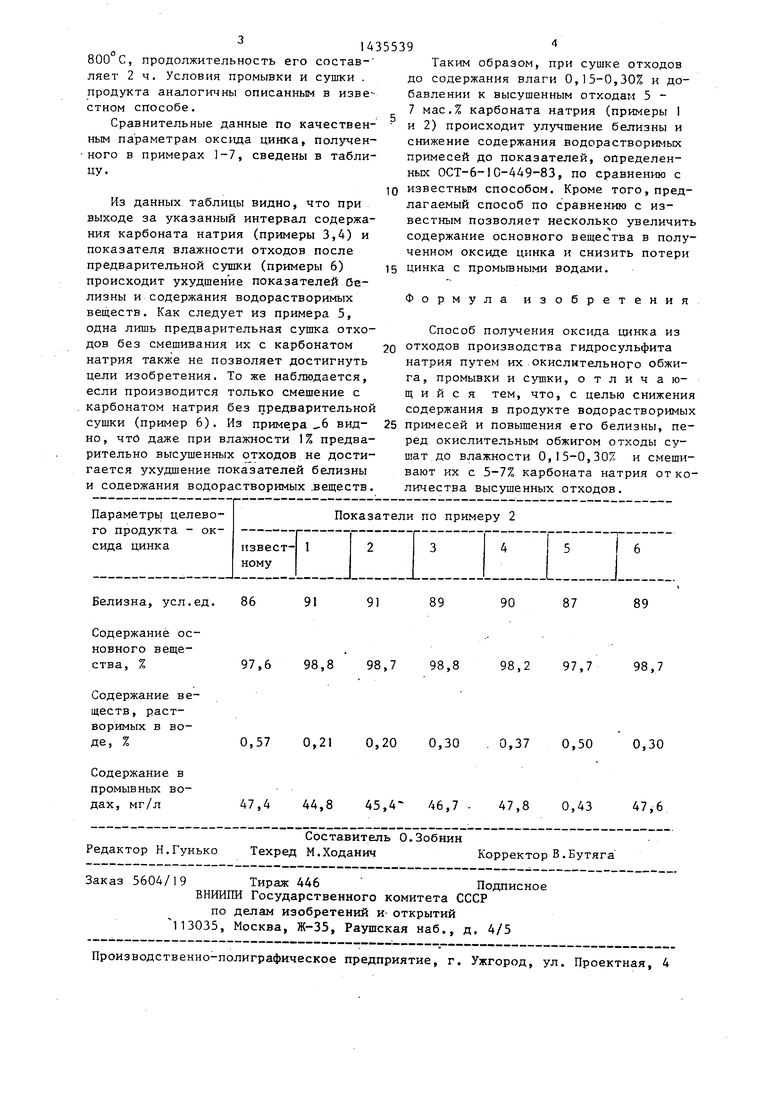

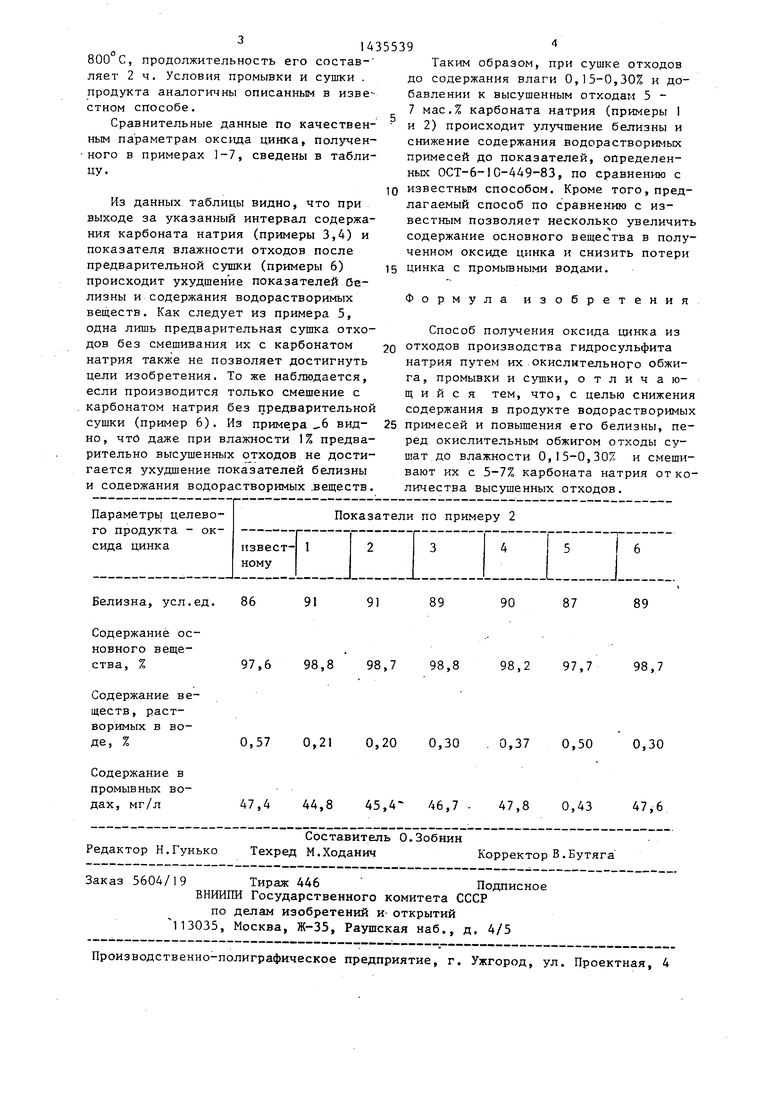

Сравнительные данные по качественным параметрам оксица цинка, полученного в примерах 1-7, сведены в таблицу.

Из данных таблицы видно, что при выходе за указанный интервал содержания карбоната натрия (примеры 3,4) и показателя влажности отходов после предварительной сушки (примеры 6) происходит ухудшение показателей белизны и содержания водорастворимых веществ. Как следует из примера 5, одна лишь предварительная сушка отходов без смешивания их с карбонатом натрия также не позволяет достигнуть цели изобретения. То же наблюдается, если производится только смешение с карбонатом натрия без предварительной сушки (пример 6). Из примера 6 видно, что даже при влажности 1% предварительно высушенных о тходов не достигается ухудшение показателей белизны и содержания водорастворимых .веществ

Белизна, усл.ед. 86

91

97,6

98,8

Содержание веществ, растворимых в воде, %0,57 0,21 0,20 0,30 . 0,37 0,50 0,30

Содержание в промывных водах, мг/л 47,4 44,8 45,4 46,7 - 47,8 0,43 47,6

Составитель О.Зобнин Редактор Н.Гунько Техред М.ХоданичКорректор В.Бутяга

Заказ 5604/19 Тираж 446 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и- открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Таким образом, при сушке отходов до содержания влаги 0,15-0,30% и добавлении к высушенным отходам 5 - 7 мас.% карбоната натрия (примеры I и 2) происходит улучшение белизны и снижение содержания водорастворимых примесей до показателей, определенных ОСТ-6- 0-449-83, по сравнению с известным способом. Кроме того, предлагаемый способ по сравнению с известным позволяет несколько увеличить содержание основного вещества в полученном оксиде цинка и снизить потери цинка с промывными водами.

Формула изобретения

Способ получения оксида цинка из отходов производства гидросульфита натрия путем их окислительного обжига, промывки и сушки, отличающийся тем, что, с целью снижения содержания в продукте водорастворимых примесей и повышения его белизны, перед окислительным обжигом отходы сушат, до влажности 0,15-0,30% и смешивают их с 5-7% карбоната натрия от количества высушенных отходов.

89

90

87

89

98,8

98,2

97,7

98,7

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫТЯГИВАНИЯ ЛИСТОВОГО СТЕКЛА | 1930 |

|

SU36615A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-07—Публикация

1986-12-29—Подача