(21)4174677/24-07

(22)05.01.87

(46) 07.11.88. Бюл. № 41

(71)Научно-исследовательский институт Завода «Сибэлектротяжмаш

(72)В. Д. Климовицкий, К. Н. Масленников и Е. А. Рубинов

(53) 621.313.713(088.8)

(56) Авторское свидетельство СССР

№ 439881, кл. Н 02 К 9/20, 1974.

ШЕЕ Transaction on PAS, 1971. vol PAS- 90, № 6, PP 2749-2758.

(54) ТУРБОГЕНЕРАТОР (57) Изобретение относится к электромашиностроению. Цель изобретения состоит в снижении потерь энергии на циркуляцию охлаждающей жидкости и повышении КПД. Турбогенератор с испарительным охлаждением ротора содержит разделительный цилиндр 5 между статором 4 и ротором 2 и неподвижные трубы 7 для подвода охлаждаемой жидкости к ротору. Благодаря тому, что одна из труб установлена на разделительном цилиндре, а в торцовых зонах ротора у разделительного цилиндра установлены кольцевые выступы 9, обеспечивается достижение поставленной цели. I з. п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОГЕНЕРАТОР С ГАЗОЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ РОТОРА | 1995 |

|

RU2095920C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С ГАЗОЖИДКОСТНЫМ АЭРОЗОЛЬНЫМ ОХЛАЖДЕНИЕМ | 1995 |

|

RU2095921C1 |

| Испарительная система охлаждения роторов турбогенераторов | 1956 |

|

SU120581A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1992 |

|

RU2085004C1 |

| ТЕРМОЭМИССИОННЫЙ МАГНИТОПРОВОД СТАТОРА | 2014 |

|

RU2581606C1 |

| Роторный двигатель В.Мясникова с внешним подводом теплоты | 1987 |

|

SU1495482A1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2002 |

|

RU2231195C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1995 |

|

RU2084069C1 |

| Погружной электродвигатель | 1981 |

|

SU1130958A1 |

| Электрическая машина | 1978 |

|

SU745327A1 |

)ffudffocfnb 1

с

11

(Л

со

О5

со со

Изобретение относится к электромаши-- ностроению и может быть использовано при проектировании турбогенераторов.

Цель изобретения - снижение потерь энергии на циркуляцию охлаждающей жидкости и повышение КПД.

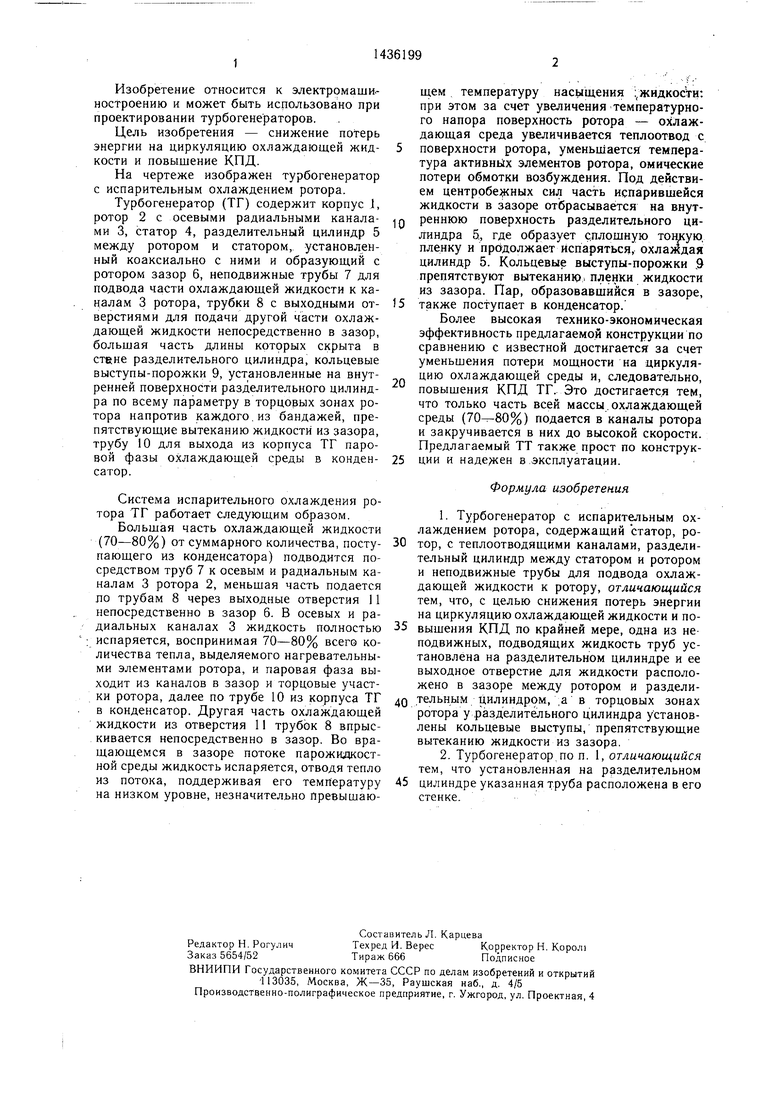

На чертеже изображен турбогенератор с испарительным охлаждением ротора.

Турбогенератор (ТГ) содержит корпус 1, ротор 2 с осевыми радиальными каналами 3, статор 4, разделительный цилиндр 5 между ротором и статором, установленный коаксиально с ними и образующий с ротором зазор 6, неподвижные трубы 7 для подвода части охлаждающей жидкости к ка- цалам 3 ротора, трубки 8 с выходными отверстиями для подачи другой части охлаждающей жидкости непосредственно в зазор, большая часть длины которых скрыта в стене разделительного цилиндра, кольцевые выступы-порожки 9, установленные на внутренней поверхности разделительного цилиндра по всему параметру в торцовых зонах ротора напротив каждого, из бандажей, препятствующие вытеканию жидкости из зазора, трубу 10 для выхода из корпуса ТГ паровой фазы охлаждающей среды в конденсатор.

Система испарительного охлаждения ротора ТГ работает следующим образом.

Больщая часть охлаждающей жидкости (70-80%) от суммарного количества, поступающего из конденсатора) подводится посредством труб 7 к осевым и радиальным каналам 3 ротора 2, меньщая часть подается ло трубам 8 через выходные отверстия 11 непосредственно в зазор 6. В осевых и радиальных каналах 3 жидкость полностью ; испаряется, воспринимая 70-80% всего количества тепла, выделяемого нагревательными элементами ротора, и паровая фаза выходит из каналов в зазор и торцовые участки ротора, далее по трубе 10 из корпуса ТГ в конденсатор. Другая часть охлаждающей жидкости из отверстия 11 трубок 8 впрыскивается непосредственно в зазор. Во вращающемся в зазоре потоке парожидкост- ной среды жидкость испаряется, отводя тепло из потока, поддерживая его температуру на низком уровне, незначительно Превышаю0

щем температуру насыщения ;;жидкости: при этом за счет увеличения температурного напора поверхность ротора - охлаждающая среда увеличивается теплоотвод с

поверхности ротора, уменьшается температура активнь1х элементов ротора, омические потери обмотки возбуждения. Под действием центробежных сил часть испарившейся жидкости в зазоре от брасывается на внутреннюю поверхность разделительного цилиндра 5, где образует с;площную тонкую. пленку и продолжает испаряться, охлаждая цилиндр 5. Кольцевые выступы-порожки .9 препятствуют вытеканию пленки жидкости из зазора. Пар, образовавшийся в зазоре,

5 также поступает в конденсатор.

Более высокая технико-экономическая эффективность предлагаемой конструкции по сравнению с известной достигается за счет уменьшения потери мощности на циркуляцию охлаждающей среды и, следовательно, повышения КПД ТГ. Это достигается тем, что только часть всей массы.охлаждающей среды (70-80%) подается в каналы ротора и закручивается в них до высокой скорости. Предлагаемый ТТ также прост по конструк5 ции и надежен в .эксплуатации.

Формула изобретения

45 цилиндре указанная т.руба расположена в его стенке.

Авторы

Даты

1988-11-07—Публикация

1987-01-05—Подача