1,14

Изобретение относитсн к тексти;:(ь- ной промышленности, конкретнее к ткачеству.

Цель изобретение - повышение производительности путем мннимизпции остаиовов тка).;кого станка.

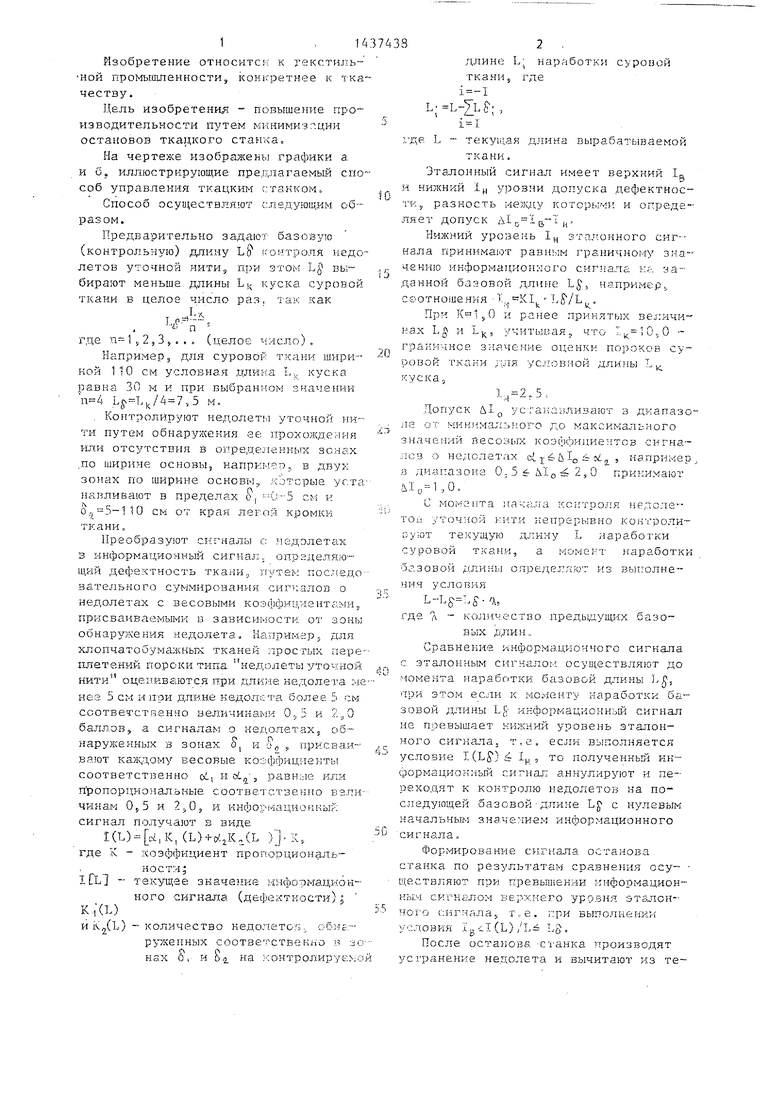

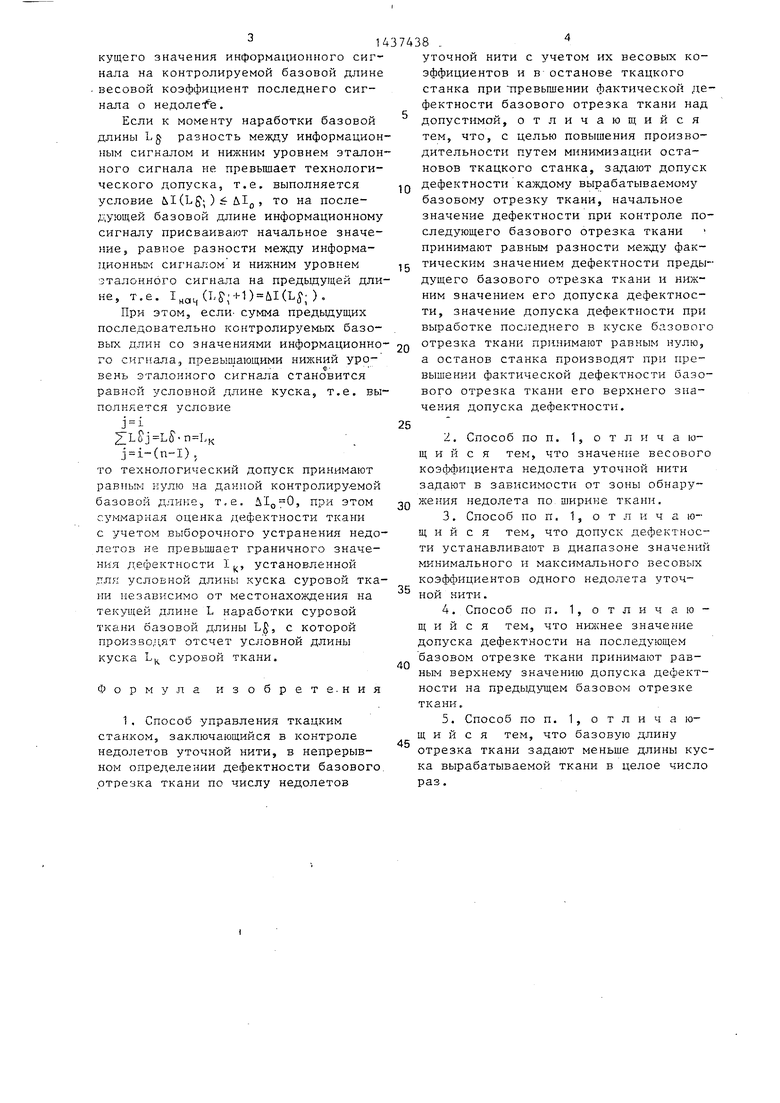

На чертеже изображены графики а, и б, иллюстрирующие предлагаемый способ управления ткацким станком,

Способ осуществляют следующим образом.

Предварительно задают базовую (контрольную) длину LJ) го троля недолетов уточной нити., при этом L§ выбирают меньше длины L,- куска суровой ткани в целое число раз, ТлЛ как

1-х

I, р.---,

i- П п 1 5 2 5 3 . . . (целое исло) .

Например, для суровой ткани шириной 110 см условная длина ь-., куска равна 30 м и при выбранном значении ,, 5 м.

. Контролируют недолеты уточной нити путем обнаружения ее; прохождения или отсутствия в определенных зонах ,по ширине основы, например, в двух зонах по ширине основы,, ко7 срые уста/ навливают в пределах а | ---0--5 см и о,,5-1 10 см от края лег ой кромки ткани

11реобразу от сигналы с; недолетах в информационный сигнал, определяющий дефектность ткани, ггутем последовательного суммирования сигналов о недолетах с весовыми коэффициентамИу присваиваемыми в зависиь ости oi зонь; обнаружения недолета. Например, для хлопчатобумгикных тканей, простых переплетений пороки типа недолеты уточной нити оцениваются при длине недолета менее 5 см и при длине недолета более 5 см соответственно величинами и баллов, а сигналам о недолетаХ; обнаруженных в зонах 5, и 6 S приснаи-- вают калс,дому весовые козффидиеьзты

соответственно

и ci

1 3

oaBHbie или

п ропорциональные соответственно величинам 655 и 2,, О 5 и информационный сигнал получают в виде

I(L) c;i,K, (L).(L )-К, где X - коэффициент пропорциональноеifLl - текущее значение ннформа.цконноге сл-згнала (дефектности); K,,4L)

и ) - количество недолете; ;,, руженных соотвеч ственпо в за нах Oi и Si на контролируемси374382 .

длине L; наработки суровой ткани, где

,

i 1 х де, L - теку1цая д.чика вырабатываемой

ткани. Эталонный сигнал имеет верхний „

j

и нижний 1, уровни допуска дефектности, разность меж,ду которыми и определяет допуск 10 16 иНижний уровень 1 эталонного сиг-нала прини:ма1от равн1-1М граничному значению информационмого сипшлг ;;;. за- данной базовой длине например,, сеотношения I,, «KI LSV L ,

При .,,( и ранее принятых величи- Lg и L, учитывая., что - граничное значение оценки пороков суровой ткани ;-;ля условной длины L ( куска,

1,2.5,

Допуск uig ус ганавливают в диапазо- ns от минимальког о до максимального значений весовых коэффициентов сигна- j;03 о недолетах d ё. fc IQ i в диапазоне 0.5 Мд 2, С ,0.

С момента начала контроля недолетов уточной Кг1ти непрерывно контролируют текуа ую длину L наработки суровой ткани, а момег-т наработки базовой длины определяют из выполнения УСЛОВ;-1Я

%

где 7i козгичество предыдущих базовых длин.

Сравнение информационного сигнала с эталогпным сигналом осуществляют до юмента наработки базовой длиньг 1, при этом если к мо;ченту наработки базовой длины Lj:/ информационный сигнал не превышает нижн-ий уровень эталонного сигнала. т,е. если выполняется условие )-:: ц 5 то полученный информационный сигнал аннулируют и переходят к контролю недолетов на последующей базовой длине L с нулевым начальным значением информационного сигнала,

Формирование с пгнала останова станка по результатам сравнения осу- - г:г,ествляют при превьинении информационным сигналом верхнего уровня зталон-- ного сигнала,, т.е. при выполнени;-;;

После останова производят устранение недолета и вычитают и.з текущего значения информационного сигнала на контролируемой базовой длине весовой коэффициент последнего сигнала о недоле Ге.

Если к моменту наработки базовой длины L разность между информационным сигналом и нижним уровнем эталонного сигнала не превьшает технологического допуска, т.е. выполняется условие iiI(Lg ; ) Д1д , то на последующей базовой длине информационному сигналу присваивают начальное значение равное разности между информационным сигналом и нижним уровнем эталонного сигнала на предьщущей длине, т.е. I(LJ;-M) &I( ).

При этом, если- сумма предьщущих последовательно контролируемых базо

уточной нити с учетом их весовых коэффициентов и в останове ткацкого станка при превьшении фактической дефектности базового отрезка ткани над допустимой, отличающийся тем, что, с целью повышения производительности путем минимизации остановов ткацкого станка, задают допуск дефектности каждому вырабатываемому базовому отрезку ткани, начальное значение дефектности при контроле последующего базового отрезка ткани принимают равным разности между фактическим значением дефектности предыдущего базового отрезка ткани и нижним значением его допуска дефектности, значение допуска дефектности при выработке последнего в куске базового

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля уточной нити | 1980 |

|

SU896094A1 |

| Устройство для контроля уточной нити на ткацком станке | 1981 |

|

SU996557A1 |

| Способ формирования ткани на бесчелночном ткацком станке | 1987 |

|

SU1416548A1 |

| Способ контроля уточной нити на ткацком станке с челноком-захватом и устройство для его осуществления | 1978 |

|

SU1168096A3 |

| Устройство для контроля уточной нити | 1987 |

|

SU1442580A2 |

| Способ контроля работы ткацкого станка и устройство для его осуществления | 1985 |

|

SU1377308A1 |

| Устройство для контроля недолета уточной нити | 1972 |

|

SU493523A1 |

| Способ выработки ткани на бесчелночном ткацком станке | 1977 |

|

SU672241A1 |

| Устройство для контроля обрыва уточной нити | 1984 |

|

SU1194923A1 |

| Устройство для автоматическогоОСТАНОВА ТКАцКОгО CTAHKA C пНЕВМА-ТичЕСКиМ пРОКлАдыВАНиЕМ уТОчНыХНиТЕй | 1976 |

|

SU845794A3 |

Изобретение относится к текстильной промышленности, конкретно к ткачеству. Цель изобретения - повышение производительности путем минимизации остановов ткацкого станка. Спо- -.соб управления ткацким станком харак терен тем, что Бырабатываемая ткань разбивается на базовые отрезки, суммарная длина которых равна длине куска вырабатываемой ткани. Для каждого базового отрезка ткани задается допуск на дефектность. Начальное значение дефектности при контроле последующего базового отрезка ткани принимают равным разности между фактическим значением дефектности предьщу- щего базового отрезка ткани и нгокним значением его допуска дефектности. Значение допуска дефектности при выработке последнего в куске базового отрезка принимают равным нулю. Останов станка производят только в том случае, если фактическая дефектность базового отрезка ткани превышает его верхнее значение допуска дефектности. 4 3. п. ф-ль, 1 ил. ю лвмямч

вьгх длин со значениями информационно- п отрезка ткани принимают равным нулю.

го сигнапа, превышающими нижний уровень эталонного сигнала становится равной условной длине куска, т.е. выполняется условие

j i 2:L&j n Lк

(n-I).

то технологический допуск принимают равньм нулю на данной контролируемой базовой длине, т.е. , при этом суммарная оценка дефектности ткани с учетом выборочного устранения недолетов не превышает граничного значе- Ш :.я дефектности I, установленной для условной длинь куска суровой ткани независимо от местонахождения на текущей длине L наработки суровой ткани базовой длины L, с которой произво .ят отсчет условной длины куска Lj суровой ткани.

Формула изобрете.ния

1, Способ управления ткацким станком, заключающийся в контроле недолетов уточной нити, в непрерывном определении дефектности базового. отрезка ткани по числу недолетов

5

0

5

0

5

а останов станка производят при превышении фактической дефектности базового отрезка ткани его верхнего значения допуска дефектности.

.

Авторы

Даты

1988-11-15—Публикация

1986-10-31—Подача