4 4 05 Ю

Изобретение относится к измерительной технике и может быть использовано для контроля дефектов поверхности деталей типа тел вращения.

Цель изобретения - расширение функциональных возможностей за счет анализа углов наклона микрорельефа на каждом элементарном участке поверхности детали.

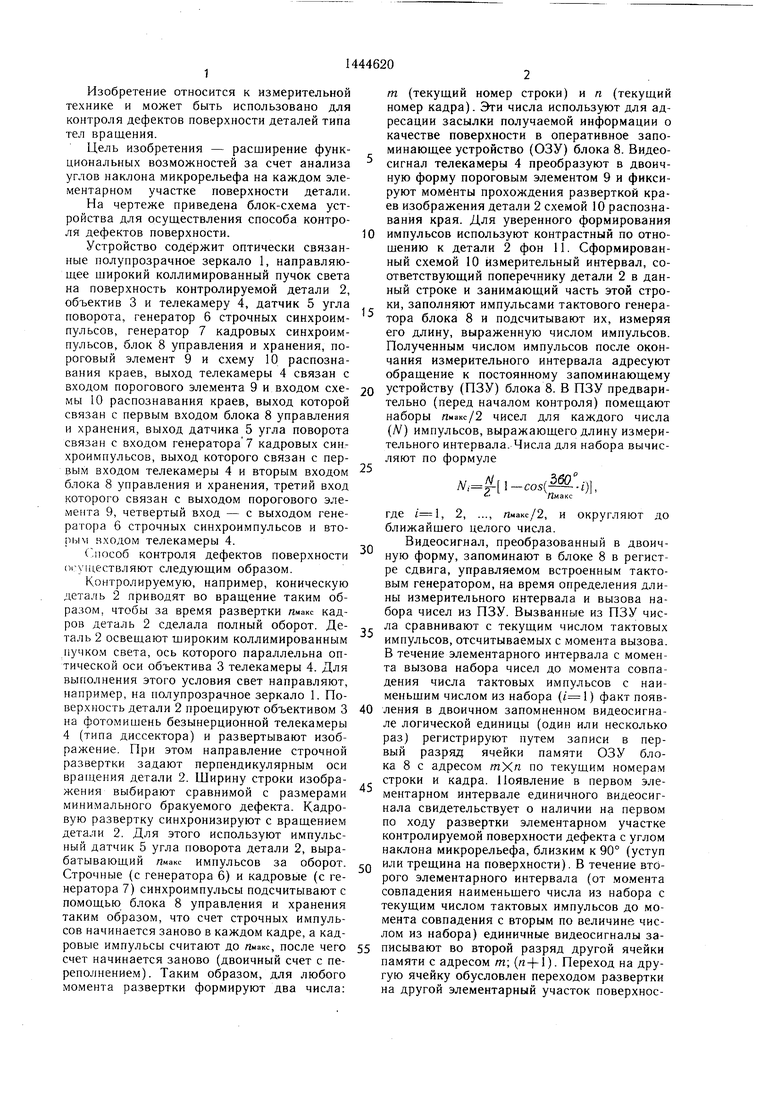

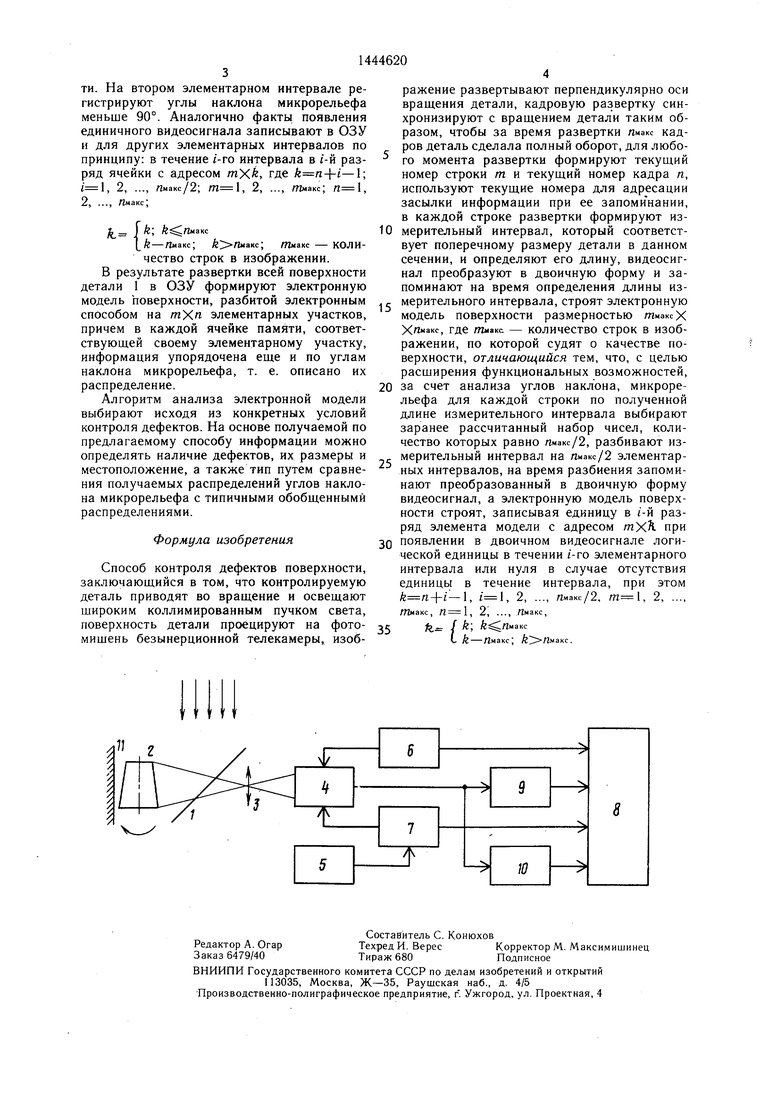

На чертеже приведена блок-схема устройства для осуществления способа контроля дефектов поверхности.

Устройство содержит оптически связанные полупрозрачное зеркало 1, направляющее широкий коллимированный пучок света на поверхность контролируемой детали 2, объектив 3 и телекамеру 4, датчик 5 угла поворота, генератор 6 строчных синхроимпульсов, генератор 7 кадровых синхроимпульсов, блок 8 управления и хранения, пороговый элемент 9 и схему 10 распознавания краев, выход телекамеры 4 связан с входом порогового элемента 9 и входом схемы 10 распознавания краев, выход которой связан с первым входом блока 8 управления и хранения, выход датчика 5 угла поворота связан с входом генератора 7 кадровых синхроимпульсов, выход которого связан с первым входом телекамеры 4 и вторым входом блока 8 управления и хранения, третий вход которого связан с выходом порогового элемента 9, четвертый вход - с выходом генератора 6 строчных синхроимпульсов и вторым входом телекамеры 4.

(, контроля дефектов поверхности (11Л и1ествляют следующим образом.

Контролируемую, например, коническую деталь 2 приводят во вращение таким образом, чтобы за время развертки лмакс кадров деталь 2 сделала полный оборот. Деталь 2 освещают широким коллимированным пучком света, ось которого параллельна оптической оси объектива 3 телекамеры 4. Для выполнения этого условия свет направляют, например, на полупрозрачное зеркало 1. Поверхность детали 2 проецируют объективом 3 на фотомишень безынерционной телекамеры 4 (типа диссектора) и развертывают изображение. При этом направление строчной развертки задают перпендикулярным оси вращения детали 2. Ширину строки изображения выбирают сравнимой с размерами минимального бракуемого дефекта. Кадровую развертку синхронизируют с вращением детали 2. Для этого используют импульсный датчик 5 угла поворота детали 2, вырабатывающий пмакс импульсов за оборот. Строчные (с генератора 6) и кадровые (с генератора 7) синхроимпульсы подсчитывают с помощью блока 8 управления и хранения таким образом, что счет строчных импульсов начинается заново в каждом кадре, а кадровые импульсы считают до лмакс, после чего счет начинается заново (двоичный счет с переполнением). Таким образом, для любого момента развертки формируют два числа:

5

0

5

0

0 5

т (текущий номер строки) и п (текущий номер кадра). Эти числа используют для адресации засылки получаемой информации о качестве поверхности в оперативное запоминающее устройство (ОЗУ) блока 8. Видеосигнал телекамеры 4 преобразуют в двоичную форму пороговым элементом 9 и фиксируют моменты прохождения разверткой краев изображения детали 2 схемой 10 распознавания края. Для уверенного формирования импульсов используют контрастный по отно- щению к детали 2 фон 11. Сформированный схемой 10 измерительный интервал, соответствующий поперечнику детали 2 в данный строке и занимающий часть этой строки, заполняют импульсами тактового генератора блока 8 и подсчитывают их, измеряя его длину, выраженную числом импульсов. Полученным числом импульсов после окончания измерительного интервала адресуют обращение к постоянному запоминающему устройству (ПЗУ) блока 8. В ПЗУ предварительно (перед началом контроля) помещают наборы лмакс/2 чисел для каждого числа (N) импульсов, выражающего длину измерительного интервала. Числа для набора вычисляют по формуле

0

5

5

0

/Vi

,360

01,

округляют до

(

с. Пмакс

где , 2, ..., Пмакс/2, и ближайщего целого числа.

Видеосигнал, преобразованный в двоичную форму, запоминают в блоке 8 в регистре сдвига, управляемом встроенным тактовым генератором, на время определения длины измерительного интервала и вызова набора чисел из ПЗУ. Вызванные из ПЗУ числа сравнивают с текущим числом тактовых импульсов, отсчитываемых с момента вызова. В течение элементарного интервала с момента вызова набора чисел до момента совпадения числа тактовых импульсов с наименьшим числом из набора () факт появления в двоичном запомненном видеосигнале логической единицы (один или несколько раз) регистрируют путем записи в первый разряд ячейки памяти ОЗУ блока 8 с адресом тХ« по текущим номерам строки и кадра. Появление в первом элементарном интервале единичного видеосигнала свидетельствует о наличии на первом по ходу развертки элементарном участке контролируемой поверхности дефекта с углом наклона микрорельефа, близким к 90° (уступ или трещина на поверхности). В течение второго элементарного интервала (от момента совпадения наименьщего числа из набора с текущим числом тактовых импульсов до момента совпадения с вторым по величине числом из набора) единичные видеосигналы записывают во второй разряд другой ячейки памяти с адресом т; (tt + l). Переход на другую ячейку обусловлен переходом развертки на другой элементарный участок поверхности. На втором элементарном ннтервале регистрируют углы наклона микрорельефа меньше 90°. Аналогично факты появления единичного видеосигнала записывают в ОЗУ и для других элементарных интервалов по принципу: в течение /-го интервала в /-Й разряд ячейки с адресом /пХ, где k n- -i-1; , 2, ..., Имакс/2; , 2, ..., Шмакс; , 2, ..., /гмакс;

- fe; k

- U-/

/г Омакс

-Пиакс; Й П 1акс; /Пмакс - КОЛИчество строк в изображении.

В результате развертки всей поверхности детали 1 в ОЗУ формируют электронную модель поверхности, разбитой электронным способом на ffiX« элементарных участков, причем в каждой ячейке памяти, соответствующей своему элементарному участку, информация упорядочена еще и по углам наклона микрорельефа, т. е. описано их распределение.

Алгоритм анализа электронной модели выбирают исходя из конкретных условий контроля дефектов. На основе получаемой по предлагаемому способу информации можно определять наличие дефектов, их размеры и местоположение, а также тип путем сравнения получаемых распределений углов наклона микрорельефа с типичными обобщенными распределениями.

Формула изобретения

Способ контроля дефектов поверхности, заключающийся в том, что контролируемую деталь приводят во вращение и освещают широким коллимированным пучком света, поверхность детали проецируют на фото- мищень безынерционной телекамеры, изображение развертывают перпендикулярно оси вращения детали, кадровую развертку синхронизируют с вращением детали таким образом, чтобы за время развертки лмакс кадров деталь сделала полный оборот, для любого момента развертки формируют текущий номер строки т и текущий номер кадра п, используют текущие номера для адресации засылки информации при ее запоми нании, в каждой строке развертки формируют из0 мерительный интервал, который соответствует поперечному размеру детали в данном сечении, и определяют его длину, видеосигнал преобразуют в двоичную форму и запоминают на время определения длины изг мерительного интервала, строят электронную модель поверхности размерностью /пмаксХ Хп«акс, где /пиакс - количество строк в изображении, по которой судят о качестве поверхности, отличающийся тем, что, с целью расширения функциональных возможностей,

0 за счет анализа углов наклона, микрорельефа для каждой строки по полученной длине измерительного интервала выбирают заранее рассчитанный набор чисел, количество которых равно пмакс/2, разбивают измерительный интервал на Лмакс/2 элементарных интервалов, на время разбиения запоминают преобразованный в двоичную форму видеосигнал, а электронную модель поверхности строят, записывая единицу в г -й разряд элемента модели с адресом . при

0 появлении в двоичном видеосигнале логической единицы в течении г -го элементарного интервала или нуля в случае отсутствия единицы в течение интервала, при этом /е л+ -1, , 2, ..., лмакс/2, , 2, ...,

тмакс, , 2j ..., Лмакс,

5

5fe / k; пмак

с k - Лмакс;

Й /г«акс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКУРСИВНОЙ ФИЛЬТРАЦИИ ВИДЕОСИГНАЛА | 2016 |

|

RU2639144C1 |

| Устройство автоматической коррекции координатных искажений телевизионного изображения | 1981 |

|

SU1012456A1 |

| Способ обнаружения дефектов обработки и покрытий цилиндрических изделий | 1990 |

|

SU1807311A1 |

| Фотоэлектронный измеритель смещений светового пятна | 1985 |

|

SU1357711A1 |

| Телевизионное воспроизводящее устройство | 1981 |

|

SU1109950A1 |

| Устройство для определения размеров изображения объекта | 1986 |

|

SU1381732A1 |

| Цифровое устройство двухкамерной телевизионной системы с юстировкой направления визирной оси и с повышенной чувствительностью до одинакового уровня для каждого из каналов "свет-сигнал" | 2020 |

|

RU2733415C1 |

| Устройство для измерения объемной массы транспортируемого конвейером материала | 1987 |

|

SU1478051A1 |

| Устройство двухкамерной телевизионной системы с юстировкой направления визирной оси и с повышенной чувствительностью до одинакового уровня для каждого из каналов "свет-сигнал" | 2020 |

|

RU2733414C1 |

| Телевизионное устройство измерения малоразмерных объектов | 1989 |

|

SU1711347A1 |

Изобретение относится к измерительной технике. Целью изобретения является расширение функциональных возможностей за счет обеспечения возможности анализа узлов наклона микрорельефа на каждом элементарном участке поверхности детали. Способ контроля дефектов поверхности заключается в следующей последовательности операций. Контролируемую деталь 2 приводят во вращение, освещают и проецируют на фотомишень телекамеры 4, изображение развертывают, в каждой строке формируют измерительный интервал, который соответствует поперечному размеру детали 2 в данном сечении, определяют его длину с помощью блока 8 управления и хранения, по длине измерительного интервала выбирают заранее рассчитанный набор чисел, количество которых равно п«1акс/2, где пмакс - число кадров, за время развертки которых деталь 2 делает полный оборот, разбивают измерительный интервал на лмакс/2 элементарных интервалов, видеосигнал преобразуют в двоичную форму с помощью порогового элемента 9 и запоминают его на время определения длины измерительного интервала и разбиения его на элементарные интервалы, строят в оперативном запоминающем устройстве блока 8 электронную модель поверхности. 1 ил. Q « (Л

| Патент Великобритании № 2073409, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-12-15—Публикация

1987-03-19—Подача