Изобретение относится к обработке металлов давлением, а именно к получению стальных полос в рулонах с двусторонней плакировкой из корро- SHOHHO-CToiiKHX сталей, преимугцест- венно аустенитного класса.

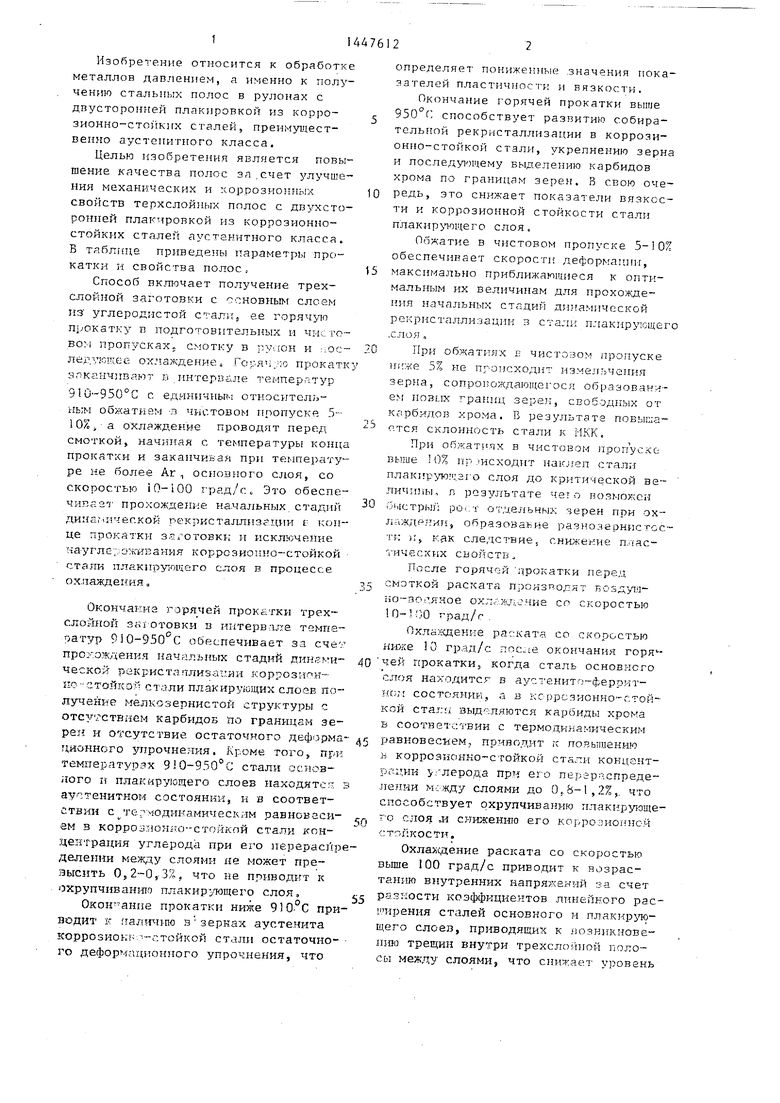

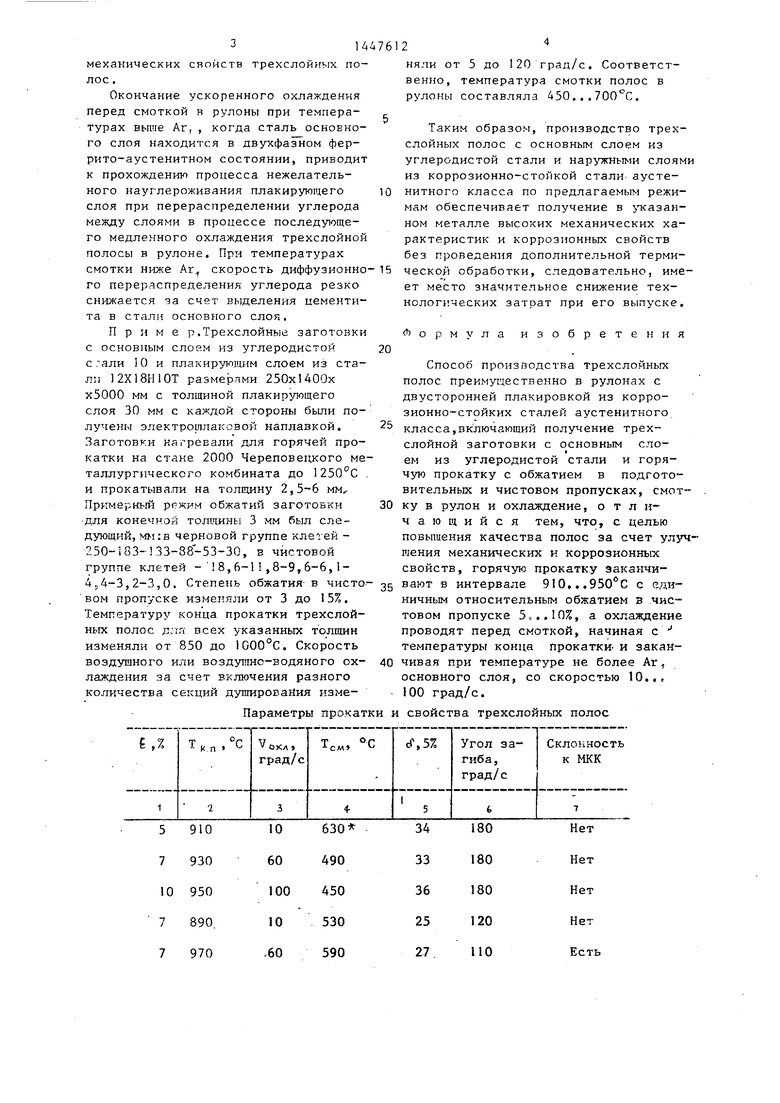

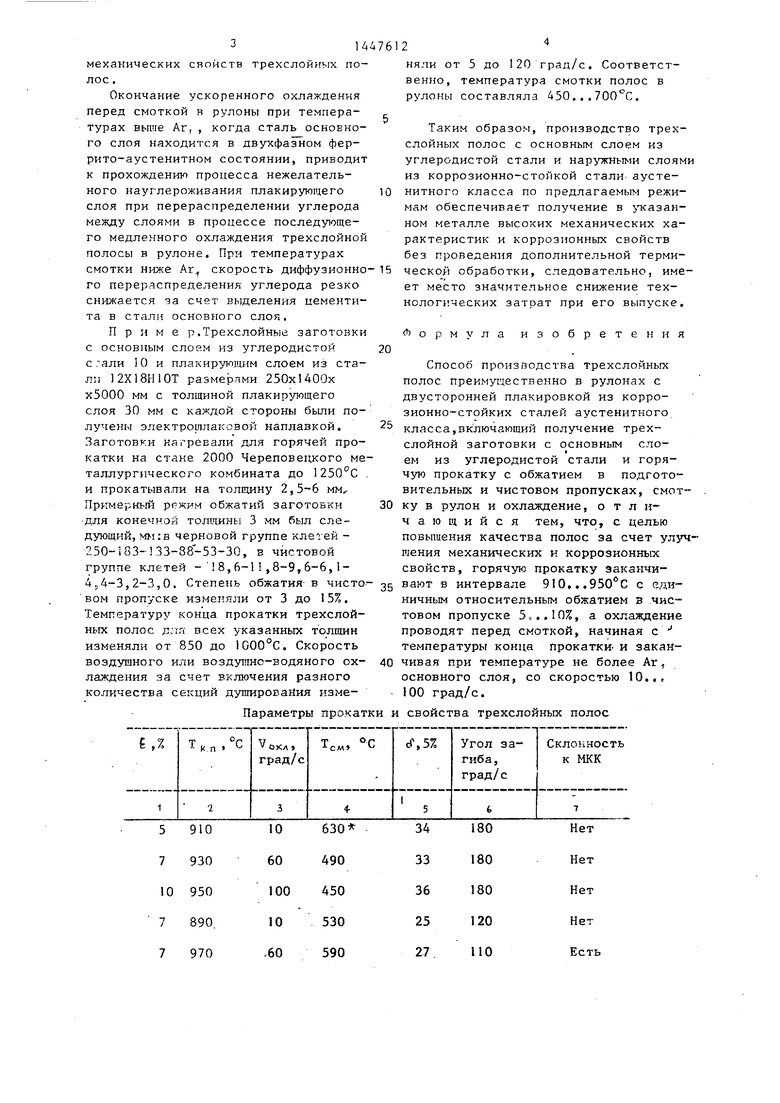

Целью изобретения является повышение качества полос за.счет улучшения механических и г оррозионных свойств терхслойных полос с двухсторонней плакировкой из коррозионно- стойк1 х сталей аустенитного класса. В таблице приведены параметрь( прокатки и свойства полос.

Способ включает получение трехслойной заготовки с основным слоем ИЗ углеродистой С гал1;{ ее горячую прокатку п подготовительных и чистовом пропусках, смотку в py;IOH и ::ОС-

ледук1 ;ее охлаждение« Горяч./ю прокатк эпкаычивают 7з интервале температур 91и-950°С с единичны - относитсль- ггь:м обжатием В чнс.товом пропуске З- 10%i а охлаждение проводят перед смоткой, начиная с температуры конца прокатки и заканчивая при тегчперату- ре не более Аг, основ.чого слоя, со скоростью iO-tOO град/с. Это обесне- чивазт прохожденме начальных,стадий дина.мпческой рекристаллизгции t конце прокйткн з.,готовкк н исключение чауглс;;о:ччйвания коррсзиопио-стойкой стали плакирующего слоя в процессе охлаждения„

Окончание горячей прокйтки трехслойной заготовки Б интервале температур 910-950 С обеспечивает за сче . прохождения начальных стадий дин, ческой рекристаплиза аин коррозиоь - но СТОЙКОМ стали плакирующих слоев получение мелкозернистой структуры с отсутствием карбидов по границам зерен и О1 сутствие остаточного деформа ционного упрочнения. Кроме того, прн температурах 910-950°С стали основ- яого н плакирующего слоев находятс:- аустенитном состоянии, н в соответ

ствии с те.; модикамическлм равновасием в Koppo3.viOHi o--CTrH-iKoH стали концентрация углерода при его нерераспре- делении меж,ду слоями не может превысить 0,2-0,3%, что не приводит к охрупчиваншо плакир тощего слоя,

Окончание прокатки ниже 910- С приводит к патг-пт в зернах аустенита коррозиок ; --гтойкой стали остаточно- го деформгщионного упрочнения, что

г

5

0

5

0 .

0

0

определяет пониже1 }1ые .значения показателей пластичности и вязкости.

Окончание горячей прокатки выше 950°П способствует развитию собира- телыюй рекристаллизации в коррози- OHFio-стойкой стали, укрепнению зерна и последующему выделению карбидов хрома по границам зерен. В свою очередь, зто снижает показатели вязкости и коррозионной стойкости стали плакир пощего слоя.

Обжатие в чистовом пропуске 5-10% обеспечивает скорост -: дeфop aIu Ir, максимально приближающиеся к оптимальным их величинам для npoxoii e- ния начальных стадий динамической рекристаллизации в стали п-пакируищего ,слоя.

При обжатиях Е чистозом пропуске И(:же 5% не пгоисходпт измельчения зерна, сопровождающегося образованием HO3L1X границ зерен, свободных от карбидов хрома. В результате повы1:;;а- птся склонность стали к ИКК,

При обжатиях в чистовом I lponycKt выше 0% происходит наклеп стали плакирую- ..эго слоя до критической величины, в результате чего возможен Оыстрья; poi. f отдельных зерен при ох- лаждр ;иг«, образование ра з но зернистое- п: ;, как следствие 5 снижение плас- тическ1- х свойств,

После горячс:й дрокатки перед смоткой раската производят Бозд я и- iio-BO.- HHoe oxn.. ; 7ii- HHe со скоростью град/г .

Охлах-зденке ра ::ката со скоростью нюке 10 град/с пос.че окончания горя - чей прокатки, когда сталь основного слоя находитсг в аус енитп-феррит- Н(;;г состоянии, а в ксррсзионно-стой- кой стаги выделяются карбидь хрома в cooTBei e i BHH с термодинамическим равиовес-ием, приводит гс понь 1иению в коррсзгзонко-стойкой стали концгнт- радии углерода его перераспределении м;жду слоями до О,. 8-1,2%,. что способствует охрупчиванию плакирующе- Г О слоя ,и снижению его ко1фо ионно стойкости,

Охлахсдение раската со скоростью вьше 100 град/с приводит к возрастанию внутренних напряжений за счет разности коэффкцие.нтов линейного расширения сталей основного и плакир то- ш,его слоев, приводящих к яозникнове- шпо трещин внутри трехслойной полосы между слоями, что снижает уровень

14

механических свойств трехслойг Ь х полос .

Окончание ускоренного охлаждения перед смоткой в рулоны при темпера- турах выше Аг, , когда сталь основного слоя находится в двухфазном фер- рито-аустенитном состоянии, приводит к прохождению процесса нежелательного науглероживания плакирующего слоя при перераспределении углерода между слоями в процессе последующего медленного охлаждения трехслойной полосы в рулоне. При температурах смотки ниже Аг скорость диффузионно го перераспределения углерода резко снижается за счет выделения цементита в стаял основного слоя.

Приме р.Трехслойные заготовки с основным слоем из углеродистой с/али 10 и плакирующим слоем из стали 12Х18Н10Т размерами хЗООО мм с толщиной плакирующего слоя 30 мм с каждой стороны были получены электрошлаковой наплавкой. Заготовки нагревали для горячей прокатки на стане 2000 Череповецкого металлургического комбината до 1250°С и прокатывали на толщину 2,5-6 мм Примернъгй режим обжатий заготовки для конечной толщины 3 мм был следующий, мм:в черновой группе клетей - 250-183- 33-88-53-30, в чистовой группе клетей ,6-11,8-9,6-6,1- 4,,4-3, 2-3,0. Степень обжатия в чисто вом пропуске изменяли от 3 до I5%. Температуру конца прокатки трехслойных полос д;гя всех указанных толщин изменяли от 850 до 1000°С, Скорость воздушного или воздуино-водяного ох- лаждеиия за счет включения разного количества секций душироваНия измеПараметры прокат

няли от 5 до 120 град/с. Соответственно, температура смотки полос в рулоны составляла 450.. . .

Таким образом, производство трехслойных полос с основным слоем из углеродистой стали и нар жными слоям из коррозионно-стойкой стали- аусте- нитного класса по предлагаемым режимам обеспечивает получение в тсазан- ном металле высоких механических характеристик и коррозионных свойств без проведения дополнительной термической обработки, следовательно, имеет место значительное снижение технологических затрат при его выпуске.

л о

мула изобретения

Способ производства трехслойных полос преимущественно в рулонах с двусторонней плакировкой из коррозионно-стойких сталей аустенитного класса,включающий получение трехслойной заготовки с основным слоем из углеродистой стали и горячую прокатку с обжатием в подготовительных и чистовом пропусках, смотку в рулон и охлаждение, о т л и- ч а ю DI и и с я тем, что, с целью повышения качества полос за счет упу шения механических и коррозионных свойств, горячую прокатку заканчивают в интервале 910,.. с единичным относительным обжатием з чистовом пропуске 5,..10%, а охлаждение проводят перед смоткой, начиная с - температуры конца прокатки- и заканчивая при температуре не более Аг основного слоя, со скоростью 10.,е 100 град/с.

свойства трехслойных полос

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ И ПОЛОС | 1993 |

|

RU2076793C1 |

| Способ производства стального проката | 2020 |

|

RU2724217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНЫХ ЛИСТОВ И ПОЛОС | 1992 |

|

RU2014190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2642242C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННЫХ РУЛОННЫХ ПОЛОС С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2675307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ЗАГОТОВКИ В ВИДЕ ПОЛОСЫ ИЛИ ЛИСТА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2422282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ЗАГОТОВКИ В ВИДЕ ПОЛОСЫ ИЛИ ЛИСТА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2422283C1 |

| Способ производства низколегированного рулонного проката | 2022 |

|

RU2793012C1 |

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ТРУБНОЙ СТАЛИ | 2011 |

|

RU2440425C1 |

Для стали 10 исследованйдго состава температура Аг,, -- 630110°С.

Составитель И.Николаева Редактор М.Циткина Техред М.Ходанич - Корректор В .Бутяга

Заказ 6789/16

Тяраж 922

ВНИИПИ Государственного-комятета по изобратения - и открытиям при ГКНТ СССР 11.40.35, Москва, Ж-35, Раушская каб., д. 4/5

Произво.Г1С гвенно-; о:1играфическое предприятие, г. Ужгород, ул. Проектная, 4

Подписное

| Голованенко С.А, Сварка прокаткой биметаллов | |||

| М | |||

| Металлургия, 1977, с, 158. |

Авторы

Даты

1988-12-30—Публикация

1986-12-30—Подача