Изобретение относится к металлургии/ а именно к получению трехслойных листов и полос с плакирующим слоем из коррозионностойкой хромоникелевой стали аустенитного класса. Основные требования/ предъявляемые к указанным полосам и листам/ - высокие характеристики прочности сцепления слоев/ коррозионной стойкости плакирующего слоя и его технологической пластичнолсти/ а также удовлетворительное качество поверхности после прокатки.

Известен способ получения трехслойных полос прокаткой заготовок/ полученных сваркой взрывом.

Недостатком этого способа является недостаточно высокая прочность сцепления слоев (сопротивление среза 280-330 МПа).

Известен способ получения трехслойных полос в рулонах с двусторонней плакировкой из коррозионностойких сталей аустенитного класса/ включающий получение трехслойной заготовки методом наплавки и ее последующую прокатку. При этом для наплавки используются известные коррозионностойкие стали аустенитного класса 08Х18Н10; 12Х18Н9 и др. (ГОСТ 5632-70).

Недостатками известного способа являются низкая коррозионная стойкость плакирующего слоя/ связанная с разбавлением и выгоранием при наплавке легирующих элементов/ склонность наплавленного слоя к образованию горячих трещин при его кристаллизации и охлаждении/ низкая технологическая пластичность наплавленного слоя/ которая может приводить к появлению при прокатке на поверхности листов и полос дефектов типа плен.

Техническим результатом изобретения является повышение коррозионной стойкости/ качества поверхности трехслойных листов при высоком качестве соединения слоев и отсутствии горячих трещин в наплавленном слое/ а также высокая технологическая пластичность исходной стали для наплавки.

Глубина проплавления основного слоя в пределах 2-10 мм обеспечивает прочность сцепления слоев на уровне 400 МПа (сопротивление срезу - σcp) и выше; при этом разбавление легирующих элементов при наплавке невелико/ что позволяет получить удовлетворительную коррозионную стойкость плакирующего слоя. Содержание хрома в исходной стали для наплавки в пределах 20-24%/ а никеля в пределах 10-15% позволяет получить в наплавленном слое при указанной глубине проплавления основного слоя содержание указанных элементов на уровне требований ГОСТ 5632-70 и химсоставу коррозионностойких сталей аустенитного класса и/ следовательно/ высокую коррозионную стойкость. Высокая техническая пластичность/ обеспечивающая высокое качество поверхности после проката/ достигается поддержанием содержания марганца в стали для наплавки в пределах 1-4% .

Углерод является одним из основных элементов/ определяющих склонность к МКК. Нижний предел содержания 0/01% определен тем/ что при выплавке достижение более низкого содержания углерода техническо сложно и экономически нецелесообразно. Верхний предел содержания 0/15% определен тем/ что при более высоком содержании углерода данный химический состав не обеспечивает высокую коррозионную стойкость.

При снижении содержания хрома в исходной стали до значения менее 20% / а никеля - менее 10% снижается коррозионная стойкость плакирующего листа.

При повышении содержания хрома исходной стали до значения более 24% / а никеля - более 15% существенно снижается технологическая пластичность исходной стали/ что затрудняет получение из нее электродов для наплавки.

При повышении содержания хрома в исходной стали до значений более 24% / а никеля - более 15% сталь наплавленного слоя становится склонной к образованию горячих трещин/ что снижает качество поверхности трехслойной стали после наплавки и после прокатки. При содержании марганца менее 1% из-за низкого уровня технологической пластичности при прокатке возможно образование плен и трещин/ что снижает качество поверхности листов.

Увеличение содержания марганца выше 4% приводит к снижению коррозионной стойкости в некоторых агрессивных средах.

Кремний вводится как раскислитель. Количество ограничено 0/2-1% Si. При содержании кремния 0/2% не обеспечивается раскисление стали. Увеличение содержания более 1% нежелательно из-за сильного ферритообразующего действия и облегчения образования σ-фазы.

При глубине проплавливания основного слоя менее 2 мм прочность сцепления снижается до 300 МПа и ниже. При глубине проплавления более 10 мм из-за разбавления наплавляемой стали содержание хрома и никеля в наплавленном слое может оказаться ниже требований ГОСТ 5632-70 к коррозионностойким сталям аустенитного класса. При этом снижается коррозионная стойкость плакирующего слоя.

Пример 1. Трехслойные заготовки с основным слоем из стали/ а плакирующим слоем из хромоникелевой стали аустенитного класса размером 250×1400×3000 мм с толщиной плакирующего слоя 30-50 мм с каждой стороны были получены электрошлаковой наплавкой электродами различного химсостава. Глубина проплавления основного слоя менялась от 1 до 12 мм. Глубину проплавления варьировали в зависимости от напряжения на электродах/ глубина шлаковой ванны и толщины наплавляемого слоя в соответствии с уравнением h = K1U-K2hш.в-K3H, где h - глубина проплавления/ мм;

hш.в.- глубина шлаковой ванны/ 70-90 мм;

Н - толщина наплавляемого слоя/ 38-42 мм;

U - напряжение на электродах/ 32-48 В;

К1, К2/ К3- коэффициенты пропорциональности/ равные 0/1; 0/1 мм/В соответственно.

Заготовки нагревали для горячей прокатки на стане 2000 Череповецкого металлургического комбината до 1250°С и прокатывали на толщину 2/5-6 мм. На полученных заготовках и полосах иссдежлвали прочность сцепления слоев(сопротивление срезу - σcp определяли в соответствии с требованиями ГОСТ 10885-85)/ химический состав наплавленного слоя/ коррозионную стойкость/ технологическую пластичность стали для наплавки и наплавленного слоя в интервале температур 900-1200°С - ∂/ Ψ (на пластометре при скорости деформации 7/5 с-1)/ а также качество поверхности полос после прокатки (наличие дефектов типа плен и раскатанных трещин).

Испытания образцов на стойкость против общей коррозии проводили в 30% -ной кипящей азотной кислоте.

По результатам испытаний образцы условно разделили на две группы: 1 - с высокой коррозионной стойкостью/ скорость коррозии составила 0/15-0/4 мм/год; 2 - с низкой коррозионной стойкостью/ скорость коррозии - 0/5-0/8 мм/год.

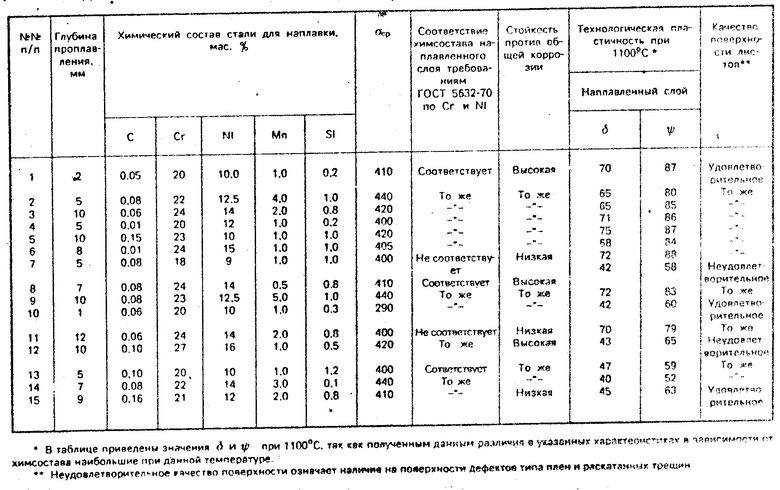

Значения глубины проплавления основного слоя/ химический состав стали для наплавки/ а также значения указанных выше характеристик качества трехслойного металла представлены в таблице.

Как следует из таблицы способ производства листов/ в котором в качестве наплавки используется сталь предлагаемого состава при указанной глубине проплавления слоя/ обеспечивает максимальный комплекс свойств (примеры/ соответствующие формуле 1-6). Следует отметить/ что наплавка может производиться не только электрошлаковым/ но и другими способами - плазменная/ электронно-лучевая наплавка и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ ПЛАКИРУЮЩЕГО СЛОЯ НА ПЛОСКУЮ ЗАГОТОВКУ | 1988 |

|

RU1580699C |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1992 |

|

RU2015925C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2022 |

|

RU2786101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2004 |

|

RU2255848C1 |

| Способ получения коррозионностойкого биметаллического слитка | 2022 |

|

RU2774689C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ | 2022 |

|

RU2780082C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2000 |

|

RU2193071C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2013 |

|

RU2534888C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

| Способ восстановления опорных валков клетей прокатных станов | 1990 |

|

SU1804353A3 |

Использование: получение трехслойных листов и полос с плакирующим слоем из коррозионностойкой хромоникелевой стали аустенитного класса. Сущность изобретения: способ получения трехслойных листов и полос включает получение трехслойной заготовки наплавкой плакирующего слоя из коррозионностойкой хромоникелевой стали аустенитного класса на заготовку основного слоя из углеродистой или низколегированной стали и последующую прокатку заготовки, наплавляют коррозионностойкую сталь, содержащую, мас. %: углерод 0,01-0,15; хром 20-24; никель 10-15; марганец 1-4; кремний 0,2-1; железо - остальное, а наплавку проводят с глубиной проплавления основного слоя 2-10 мм. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНЫХ ЛИСТОВ И ПОЛОС, при котором получают трехслойную заготовку наплавкой плакирующего слоя из коррозионностойкой хромоникелевой стали аустенитного класса на заготовку основного слоя из углеродистой или низколегированной стали и осуществляют последующую прокатку заготовки, отличающийся тем, что наплавляют коррозионностойкую сталь, содержащую, мас.%:

Углерод 0,01 - 0,15

Хром 20 - 24

Никель 10 - 15

Марганец 1 - 4

Кремний 0,2 - 1

Железо Остальное

а наплавку проводят с глубиной проплавления основного слоя 2 - 10 мм.

Авторы

Даты

1994-06-15—Публикация

1992-03-26—Подача