4; 4;

UD

го

00 О)

Изобретение относится к сварке давлением с подогревом, в частности- к диффузионной сварке, и может быть использовано в энергетической, авиа- 1Ц10ННОЙ, судостроительной и радиотехнической промьтшенности.

Цель изобретения - повышение надежности и упрощение технологии.

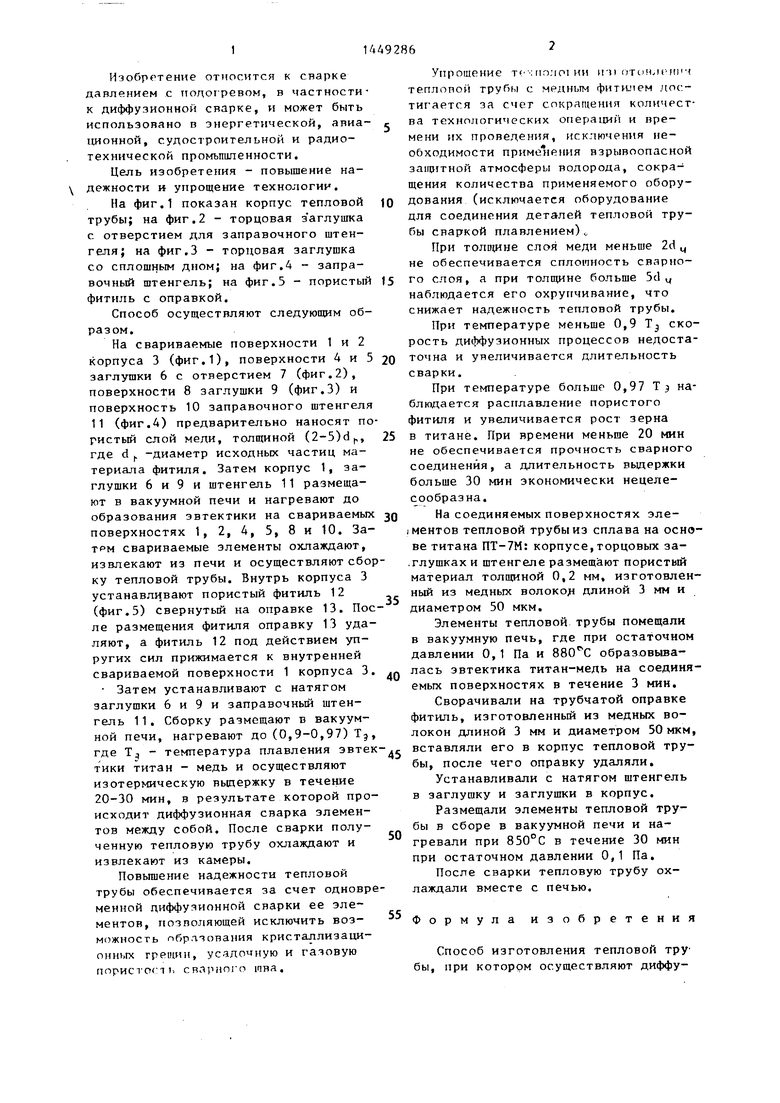

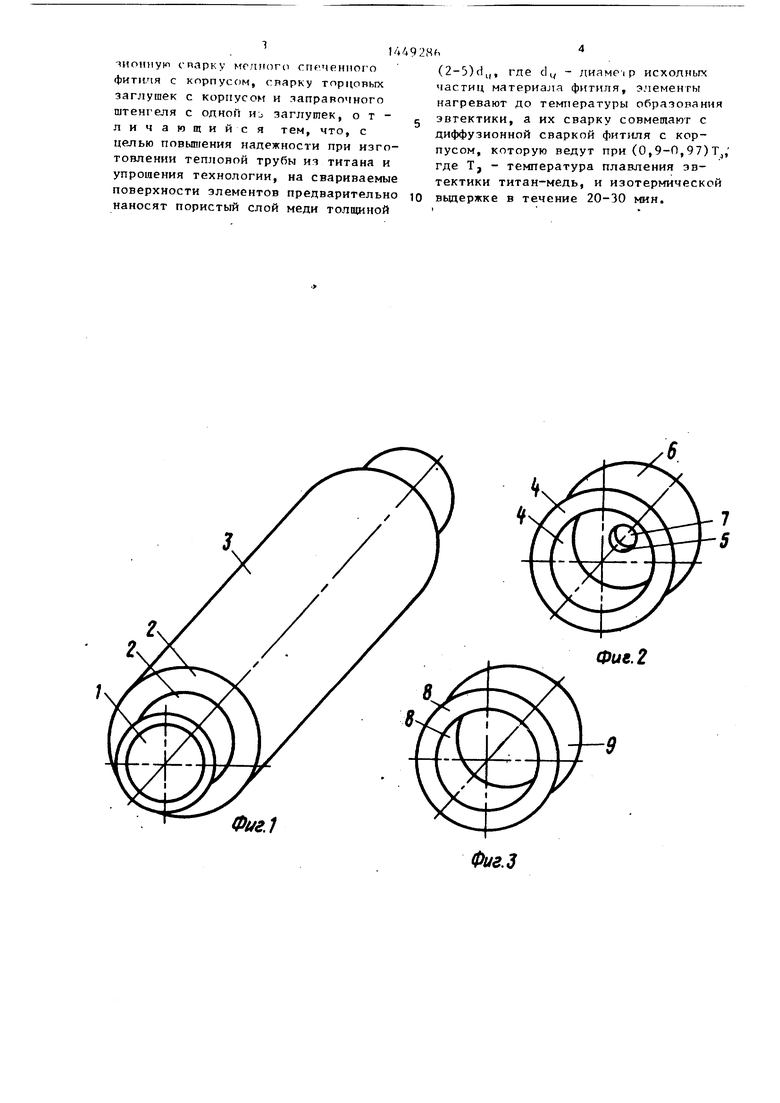

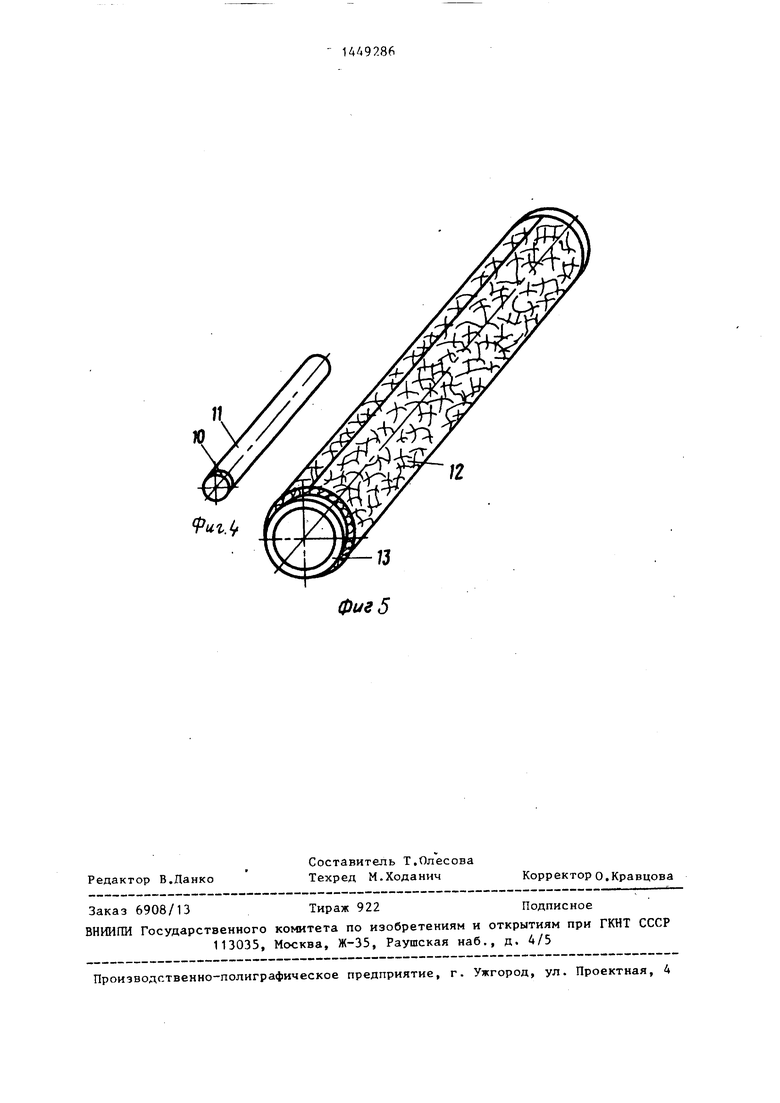

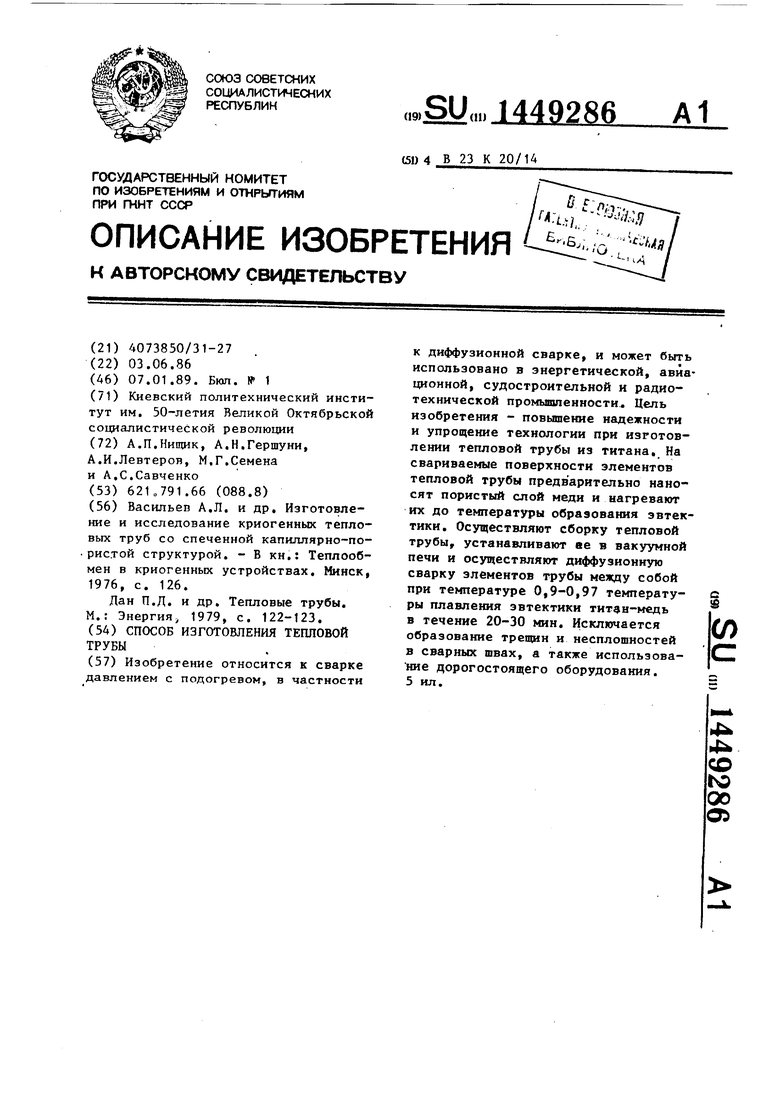

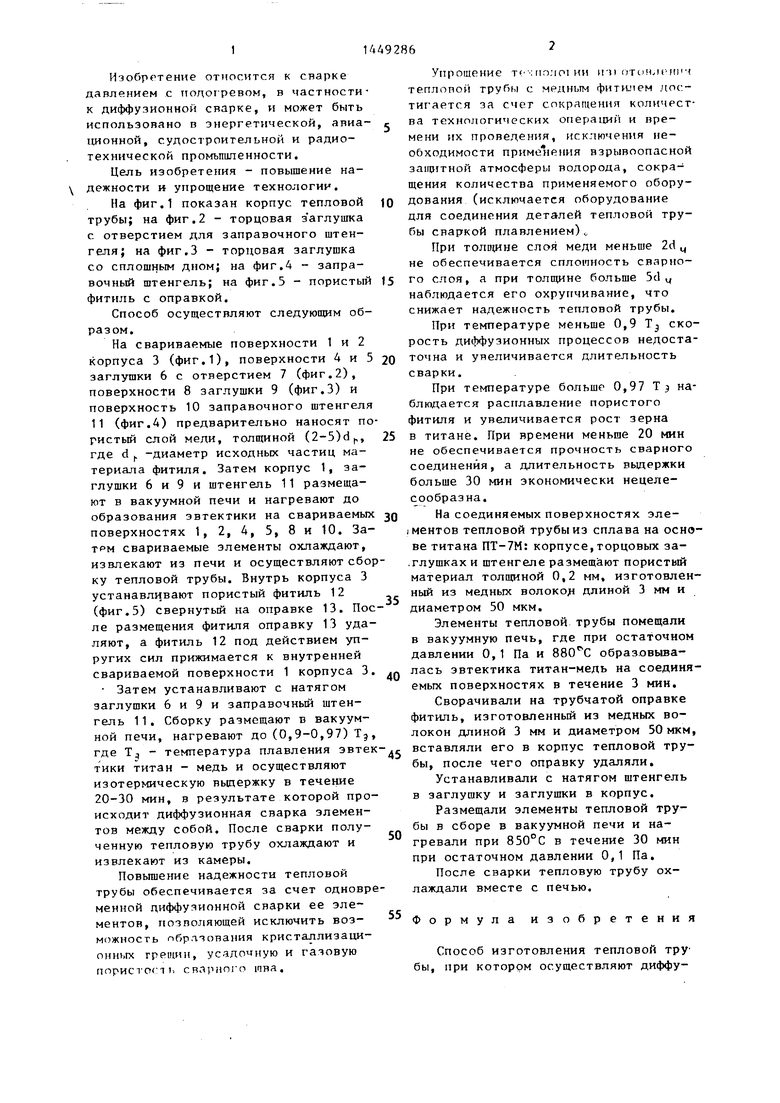

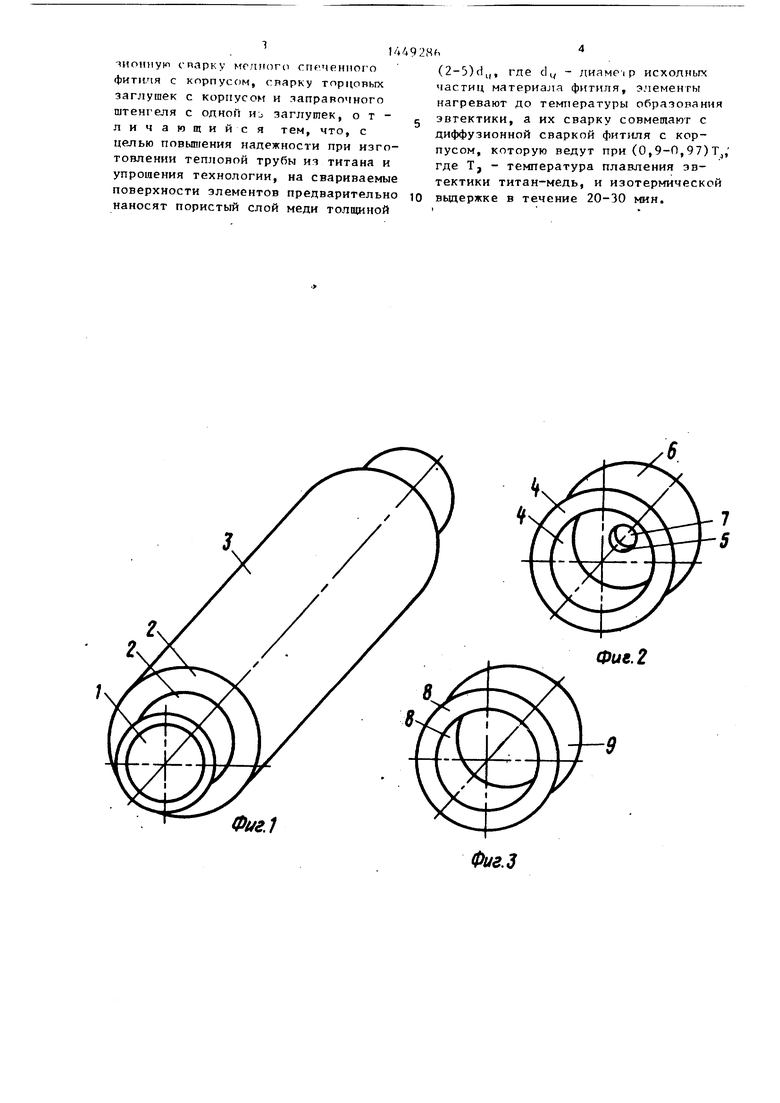

На фиг.1 показан корпус тепловой трубы; на фиг,2 - торцовая з аглушка с отверстием для заправочного штен- геля; на фиг.З - торцовая заглушка со сплошным дном; на фиг.4 - заправочный штенгель; на фиг.З - пористый фитиль с оправкой.

Способ осуществляют следующим образом.

На свариваемые поверхности 1 и 2 корпуса 3 (фиг.1), поверхности 4 и 5 заглушки 6 с отверстием 7 (фиг.2), поверхности 8 заглушки 9 (фиг.З) и поверхность 10 заправочного штенгеля 11 (фиг.4) предварительно наносят пористый слой меди, толщиной (2-5)d, где d |. -диаметр исходных частиц материала фитиля. Затем корпус 1, заглушки 6 и 9 и штенгель 11 размещают в вакуумной печи и нагревают до образования эвтектики на свариваемых поверхностях 1, 2, 4, 5, 8 и 10. За- трм свариваемые элементы охлаждают, извлекают из печи и осуществляют сбор ку тепловой трубы. Внутрь корпуса 3 устанавливают пористый фитиль 12 (фиг.З) свернутый на оправке 13. После размещения фитиля оправку 13 удаляют, а фитиль 12 под действием упругих сил прижимается к внутренней свариваемой поверхности 1 корпуса 3.

Затем устанавливают с натягом заглушки 6 и 9 и заправочный штенгель 11. Сборку размещают в вакуумной печи, нагревают до (0,9-0,97) Тд, где Т, - температура плавления эвтектики титан - медь и осуществляют изотермическую выдержку в течение 20-30 мин, в результате которой происходит диффузионная сварка элементов между собой. После сварки полученную тепловую трубу охлаждают и извлекают из камеры.

Повьпиение надежности тепловой трубы обеспечивается за счет одновременной диффузионной сварки ее элементов, позволяющей исключить возможность пбрязования кристаллизационных трещин, усадочную и газовую пористость сварного шва.

0

5

0

5

0

5

40

45

50

55

Упрощение тс хполо ни ич) ()тс)(Ы(Ч1ич тепловой трубы с медным фитилем достигается за счет сокращения количества технологических операций и времени их проведения, исключения необходимости приме нения взрывоопасной заодттной атмосферы водорода, сокращения количества применяемого оборудования (исключается оборудование для соединения деталей тепловой трубы сваркой плавлением)о

При толпо не слоя меди меньше 2d i не обеспечивается сплошность сварного слоя, а при толщине больше 5 наблюдается его охрупчивание, что снижает надежность тепловой трубы.

При температуре меньше 0,9 Т скорость диффузионных процессов недостаточна и увеличивается длительность сварки.

При температуре больше 0,97 Тэ наблюдается расгшавление пористого фитиля и увеличивается рост зерна в титане. При времени меньше 20 мин не обеспечивается прочность сварного соединения, а длительность выдержки больще 30 мин экономически нецелесообразна.

На соединяемых поверхностях эле- I ментов тепловой трубы из сплава на основе титана ПТ-7М: корпусе,торцовых за- .глушках и штенгеле размещают пористый материал толщиной 0,2 мм, изготовленный из медных вопокоц длиной 3 мм и диаметром 30 мкм.

Элементы тепловой трубы помещали в вакуумную печь, где при остаточном давлении 0,1 Па и образовьша- лась эвтектика титан-медь на соединяемых поверхностях в течение 3 мин.

Сворачивали на трубчатой оправке фитиль, изготовленный из медных волокон длиной 3 мм и диаметром 50 мкм, вставляли его в корпус тепловой трубы, после чего оправку удаляли.

Устанавливали с натягом штенгель в заглушку и заглушки в корпус.

Размещали элементы тепловой трубы в сборе в вакуумной печи и нагревали при 850°С в течение 30 мин при остаточном давлении 0,1 Па.

После сварки тепловую трубу охлаждали вместе с печью.

Формула изобретения

Способ изготовления тепловой тру бы, при котором осуществляют диффу1ио 1иую с парк у мглм(1Г(1 спеченного фипшя с корпусом, срарку торцовых заглушек с корпусом и заправочного штенгеля с одной иь заглушек, о т - лич ающийс я тем, что, с целью повьшения надежности при изготовлении тепловой трубы из титана и упрощения технологии, на свариваемые поверхности злементов предварительно наносят пористый слой меди толщиной

(2-5)d,, где d - диамечр исходных частиц материала фитиля, элементы нагревают до температуры образования эвтектики, а их сварку совмещают с диффузионной сваркой фитиля с корпусом, которую ведут при (0,9-0,97) Т, где Т, - температура плавления эвтектики титан-медь, и изотермической выдержке в течение 20-30 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки | 1982 |

|

SU1138279A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2009 |

|

RU2386522C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТРУБ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301732C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2002 |

|

RU2214896C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581936C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579405C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581318C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579711C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581323C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2583188C1 |

Изобретение относится к сварке давлением с подогревом, в частности к диффузионной сварке, и может быть использовано в энергетической, авиационной, судостроительной и радиотехнической промышленности. Цепь изобретения - повышение надежности и упрощение технологии при изготовлении тепловой трубы из титана. На свариваемые поверхности элементов тепловой трубы предварительно наносят пористый слой меди и нагревают их до температуры образования эвтектики. Осуществляют сборку тепловой трубы, устанавливают ае в вакуумной печи и осуществляют диффузионную сварку элементов трубы между собой при температуре 0,9-0,97 температуры плавления эвтектики тит н-медь в течение 20-30 мин. Исключается образование трещин и несплошностей в сварных швах, а также использование дорогостоящего оборудования. 5 ил. с (Л

Фиг.д

г.if

| Васильев А.Л | |||

| и др | |||

| Изготовление и исследование криогенных тепловых труб со спеченной капиллярно-по ристой структурой | |||

| - в кн.: Теплообмен в криогенных устройствах | |||

| Минск, 1976, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| Дан П.Д | |||

| и др | |||

| Тепловые трубы | |||

| М.: Энергия, 1979, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

Авторы

Даты

1989-01-07—Публикация

1986-06-03—Подача