Изобретение относится к технологии диффузионной сварки труб из разнородных материалов, не подающихся сварке плавлением, например к диффузионной сварке таких материалов как аустенитная нержавеющая сталь с титаном и его сплавами.

Помимо металлургической несовместимости нержавеющей стали с титаном и его сплавами они еще почти в два раза различаются коэффициентами термического расширения, что создает в сварном диффузионном соединении высокие остаточные термические напряжения при охлаждении после сварки, которые могут приводить к образованию в сварном соединении трещин или к полному разрушению сварного соединения.

Для повышения конструктивной прочности диффузионно-сварных соединений труб из разнородных материалов, значительно различающихся своими коэффициентами термического расширения, сварное диффузионное соединение выполняют в виде резьбового соединения, а диффузионную сварку производят по всей площади резьбового соединения труб. Известен способ диффузионной сварки по резьбе коротких труб (переходников) из разнородных материалов, таких как нержавеющая сталь и цирконий (см. а.с. №202404 от 19.IX.1967 г., бюллетень №19 "Способ соединения труб из разнородных металлов", авторов Шевелева Г.Н. и др.). Этот способ взят в качестве прототипа. Недостатком известного способа диффузионной сварки труб по резьбе является то, что резьбовые соединения труб нагревают до температуры образования жидкой эвтектики, а эта температура на практике, как правило, на 30-60°С превышает точку образования эвтектики по диаграмме состояния свариваемых металлов и влечет за собой с момента образования первого диффузионного взаимодействия лавинообразное образование жидкой эвтектики из-за первоначального перегрева свариваемой заготовки на 40-60°С свыше температуры образования эвтектики по диаграмме состояния свариваемых разнородных материалов. Необходимость перегрева в случае диффузионной сварки аустенитной нержавеющей стали с титаном и его сплавами объясняется тем, что на свариваемых поверхностях, тем более резьбовых, нержавеющей стали и титана всегда образованы термически стойкие окисные пленки, которые в процессе диффузионной сварки препятствуют процессу диффузионного взаимодействия свариваемых поверхностей. Перегрев на 40-60°С и длительная выдержка позволяют преодолеть этот барьер, но из-за перегрева и температурной инерции нагретой заготовки, которая сохраняет некоторое время этот перегрев, процесс образования эвтектики после преодоления окисных пленок идет лавинообразно, что порой приводит к вытеканию жидкотекучей эвтектики из свариваемого соединения. Начало процесса диффузионного взаимодействия зависит от многих условий. Помимо степени перегрева на него оказывает влияние чистота резьбовой поверхности, время нахождения до сварки резьбы на воздухе после механической обработки, степень обезжиривания свариваемых поверхностей и т.д. Все это вместе взятое влияет на начало диффузионного взаимодействия свариваемых поверхностей, а также на необходимую величину перегрева свариваемого соединения выше теоретической точки образования эвтектики.

Известно, что хрупкая эвтектика толще 25-30 мкм является причиной образования микротрещин в сварном соединении из-за двойной разницы в коэффициентах термического расширения между аустенитной нержавеющей сталью типа Х18Н10Т и титановыми сплавами. Для высокоответственных изделий, в которых используются трубчатые переходные соединения (переходники) титан-сталь, наличие микротрещин в сварном диффузионном соединении недопустимо при длительной эксплуатации таких изделий.

Задача, на решение которой направлено заявляемое изобретение, состоит в том, чтобы в способе диффузионной сварки резьбового соединения труб из аустенитной нержавеющей стали и титанового сплава создать условия для обеспечения снижения рабочей температуры диффузионной сварки и уменьшения толщины хрупкой эвтектической прослойки.

Технический результат состоит в том, что в процессе сварочного сдавливания резьбовых поверхностей до образования плотного контакта по всей площади резьбы прочные окисные пленки на нержавеющей стали и титановом сплаве подвергается сдвиговым деформациям, в результате чего их сплошность нарушается, в местах плотного контакта образуются свободные от окисных пленок ювенильные поверхности, между которыми интенсивно протекают диффузионные взаимодействия с образованием эвтектики при температуре, близкой к теоретической, соответствующей диаграммам состояния никель-титан и железо-титан, что позволяет снизить рабочую температуру диффузионной сварки и уменьшить время выдержки, а за счет этого уменьшить толщину эвтектической прослойки, размер которой отвечает за прочностные характеристики диффузионного сварного соединения.

Указанный технический результат достигается тем, что в способе диффузионной сварки труб из разнородных материалов, обладающих различной пластичностью при температуре диффузионной сварки, заключающемся в том, что трубы свинчивают по резьбе, затем резьбовое соединение нагревают в вакууме до температуры диффузионной сварки, после чего резьбовые поверхности сдавливают между собой в радиальном направлении до образования плотного контакта по всей площади резьбового соединения и выдерживают при температуре диффузионной сварки, при этом перед свинчиванием у трубы из материала, обладающего большей пластичностью при температуре диффузионной сварки, срезают вершину резьбовой нитки;

- кроме того, резьбовую нитку срезают не менее чем на одну треть ее высоты.

Края срезанной резьбовой нитки на титановой трубе в процессе ее пластического вдавливания в резьбовую канавку стальной трубы за счет сдвиговых деформаций разрушают окисную пленку на нержавеющей стали, которая является барьером, препятствующим быстрому диффузионному взаимодействию между титаном и компонентами аустенитной нержавеющей стали, такими как никель и железо, за счет которых и образуется сложная жидкая эвтектика между нержавеющей сталью и титановыми сплавом.

На практике процесс сварочного сдавливания, приводящий к полному заполнению титановым сплавом резьбовой нитки на трубе из нержавеющей стали, занимает от нескольких секунд до минуты в зависимости от технологии сдавливания свариваемых резьбовых поверхностей. Образование ювенильных поверхностей в зоне контакта свариваемых поверхностей позволяет снизить рабочую температуру диффузионной сварки на 30-40°С, сократив перегрев свариваемых поверхностей относительно точки температуры образования эвтектики между титаном и никелем до 10-15°С, что, в свою очередь, позволяет сократить время нахождения свариваемого соединения выше точки обрзования эвтектики после отключения индуционного нагрева до минуты, а это обеспечивает получение эвтектической диффузионной прослойки толщиной не более 20 мкм. Такая толщина эвтектической диффузионной прослойки в процессе охлаждения после сварки не приводит к образованию с сварном соединении микротрещин, вызываемых большой разницей в коэффициентах термического расширения между титаном и аустенитной нержавеющей сталью.

Процесс образования ювенильных поверхностей в резьбовом соединении в процессе сварочного сдавливания в основном зависит от величины предварительного срезания треугольной верхушки резьбовой нитки: чем больше срезана высота резьбовой нитки, тем выше пластическая деформация укороченной резьбовой нитки и тем больше сдвиговые напряжения на свариваемых резьбовых поверхностях. Заметный эффект наблюдается, когда высота резьбовой нитки Н укорачивается больше, чем на 30%.

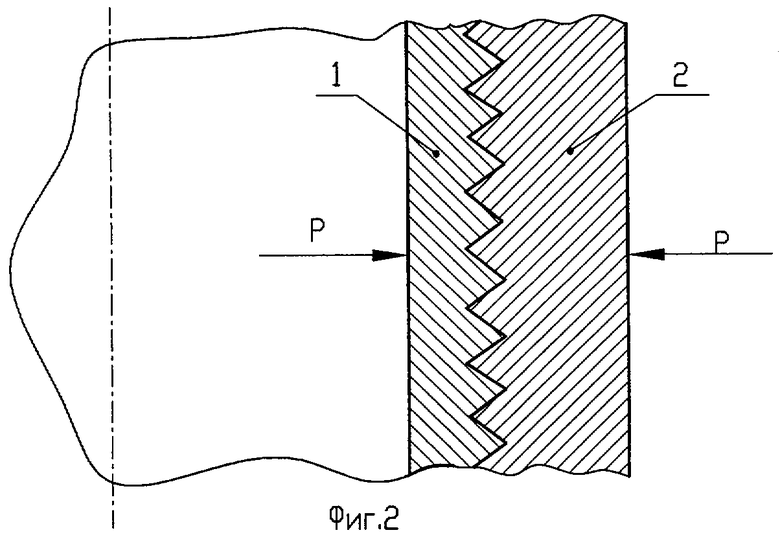

При диффузионной сварке по резьбе титановой трубы с трубой из аустенитной нержавеющей стали типа Х18Н10Т оптимальные результаты были получены при срезании резьбовой нитки на трубе из титанового сплава на 0,5Н независимо от марки титана.

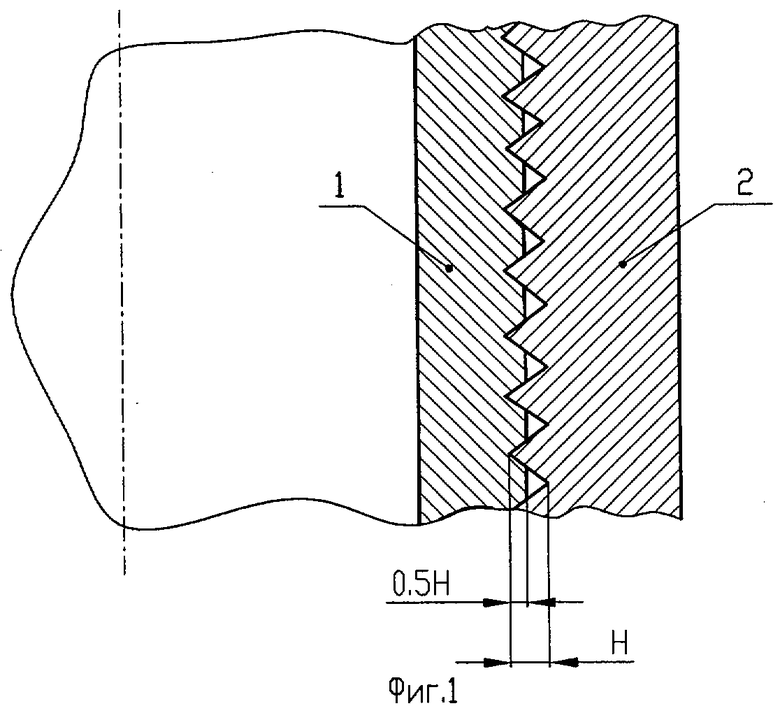

Способ поясняется чертежами, где на фиг.1 изображен фрагмент резьбового соединения труб из разнородных материалов, в котором у резьбы на трубе 1 из материала, имеющего большую пластичность, срезана резьбовая нитка на половину ее высоты Н, а на фиг.2 изображен фрагмент резьбового соединения труб, когда при температуре диффузионной сварки под воздействием усилия сдавливания Р срезанная нитка резьбы на трубе 1 пластически полностью заполнила резьбовую канавку на трубе 2.

Способ выполняют в следующей последовательности

Сначала на относительно коротких трубах из разнородных материалов, из титана и аутенитной нержавеющей стали, нарезают резьбу, позволяющую их свободно свинчивать, образуя резьбовое соединение труб.

Перед свинчиванием на трубе из материала, имеющего большую пластичность при температуре диффузионной сварки, в данном случае титан, срезают часть высоты, например 0,5 Н резьбовой нитки. Трубы обезжиривают и свинчивают. Затем свинченные трубы помещают в вакуумную камеру установки для диффузионной сварки коротких труб (переходников), нагревают до рабочей температуры диффузионной сварки, которую устанавливают на 40°С ниже рабочей температуры диффузионной сварки полноценных резьбовых соединений из аустенитной нержавеющей стали и титанового сплава. Специальным жаропрочным приспособлением к механическому прессу производят сварочное сдавливание резьбовых поверхностей в радиальном направлении до их полного плотного соприкосновения. После этого свариваемую заготовку выдерживают при рабочей температуре не более 3 минут, после чего высокочастотный нагрев выключают. Новая конструкция резьбового соединения с укороченной резьбовой ниткой на детали, имеющей большую пластичность при температуре диффузионной сварки, сокращение при этом рабочей температуры диффузионной сварки на 40°С, все это вместе позволяет стабильно получать эвтектическую прослойку толщиной не более 20 мкм, которая не склонна к образованию микротрещин в процессе остывания сваренной заготовки, а также при сварке готового биметаллического переходника, полученного из этой заготовки, с длинномерной трубой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки разнородных материалов | 2023 |

|

RU2821984C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2231432C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| ТРУБЧАТЫЙ ПЕРЕХОДНИК ТИТАН-СТАЛЬ | 2002 |

|

RU2207236C1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| Способ диффузионной сварки трубчатых переходников титан-нержавеющая сталь | 2024 |

|

RU2832989C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МЕТОДОМ ДИФФУЗИОННОЙ СВАРКИ | 2002 |

|

RU2219024C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ РАЗНОРОДНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2009 |

|

RU2387524C1 |

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ С ТРУБАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085350C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗИОННОЙ СВАРКОЙ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ТИТАН - НЕРЖАВЕЮЩАЯ СТАЛЬ | 2017 |

|

RU2666818C1 |

Изобретение относится к области диффузионной сварки, а именно к сварке труб из разнородных материалов, обладающих различной пластичностью при температуре сварки. На свариваемых трубах нарезают резьбу, позволяющую их свободно свинчивать для образования резьбового соединения. У трубы из материала, обладающего большей пластичностью при температуре сварки, срезают вершину резьбовой нитки. Свинчивают трубы по резьбе, нагревают резьбовое соединение в вакууме до температуры диффузионной сварки, сдавливают резьбовые поверхности между собой в радиальном направлении до образования плотного контакта по всей площади резьбового соединения и выдерживают при температуре диффузионной сварки. Повышаются эксплуатационные характеристики сварного соединения за счет уменьшения толщины эвтектической прослойки. 1 з.п. ф-лы, 2 ил.

| СПОСОБ СОЕДИНЕНИЯ ТРУБ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 0 |

|

SU202404A1 |

| 2002 |

|

RU2205732C1 | |

| ТРУБЧАТЫЙ ПЕРЕХОДНИК ТИТАН-СТАЛЬ | 2002 |

|

RU2207236C1 |

| Способ диффузионной сварки | 1985 |

|

SU1276466A1 |

| Способ диффузионной сварки | 1987 |

|

SU1481009A2 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2007-06-27—Публикация

2006-01-23—Подача