N

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТАЯ ЦИЛИНДРИЧЕСКАЯ ОБОЛОЧКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1990 |

|

RU1751939C |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2081267C1 |

| Многослойная конструкция с синусоидальным заполнителем | 2022 |

|

RU2797868C1 |

| ОБЪЕМНЫЙ ЭЛЕМЕНТ ДЛЯ СОТОВЫХ КОНСТРУКЦИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ СОТОВЫХ КОНСТРУКЦИЙ С ЕГО УЧАСТИЕМ | 1994 |

|

RU2084349C1 |

| Трёхслойная панель | 2022 |

|

RU2779909C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ДЛЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2083373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ ЗВУКОПОГЛОЩАЮЩЕЙ ПАНЕЛИ | 2012 |

|

RU2504477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| Трехслойная амортизационная оболочка | 1981 |

|

SU998687A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЗАПОЛНИТЕЛЯ ОДИНАРНОЙ КРИВИЗНЫ | 2005 |

|

RU2284915C1 |

Изобретение относится к области изготовления слоистых изделий и может быть использовано в авиа- и судостроении, строительстве и химической промышленности, например, при изготовлении слоистых оболочек. Целью изобретения является повышение качества изделия за счет постоянства размеров ячеек. Способ изготовления слоистой оболочки включает формование несущего слоя, изготовление гофрированной ленты с разновысокими гофрами, формирование из нее сотового слоя путем укладки гофрированной ленты по винтовой линии с прилеганием к несуш.ему слою торцовой кромкой и взаи- мовклиниванне гофр соседних витков ленты. Взаимовклинивание осуществляют до упора вершин высоких гофр одного витка во впадины низких гофр другого витка с соединением по вершинам и с зазором вершин низких гофр одного витка и высоких гофр другого витка с соединением их по боковым поверхностям. 4 ил. S

СП N3

Изобретение относится к изготовлению слоистых изделий и может быть испол4 зо- вано в авиа- и судостроении, строительстве и химической промышленности, например, при изготовлении слоистых оболочек.

Цель изобретения - повышение качества изделия за счет обеспечения постоянства размеров ячеек.

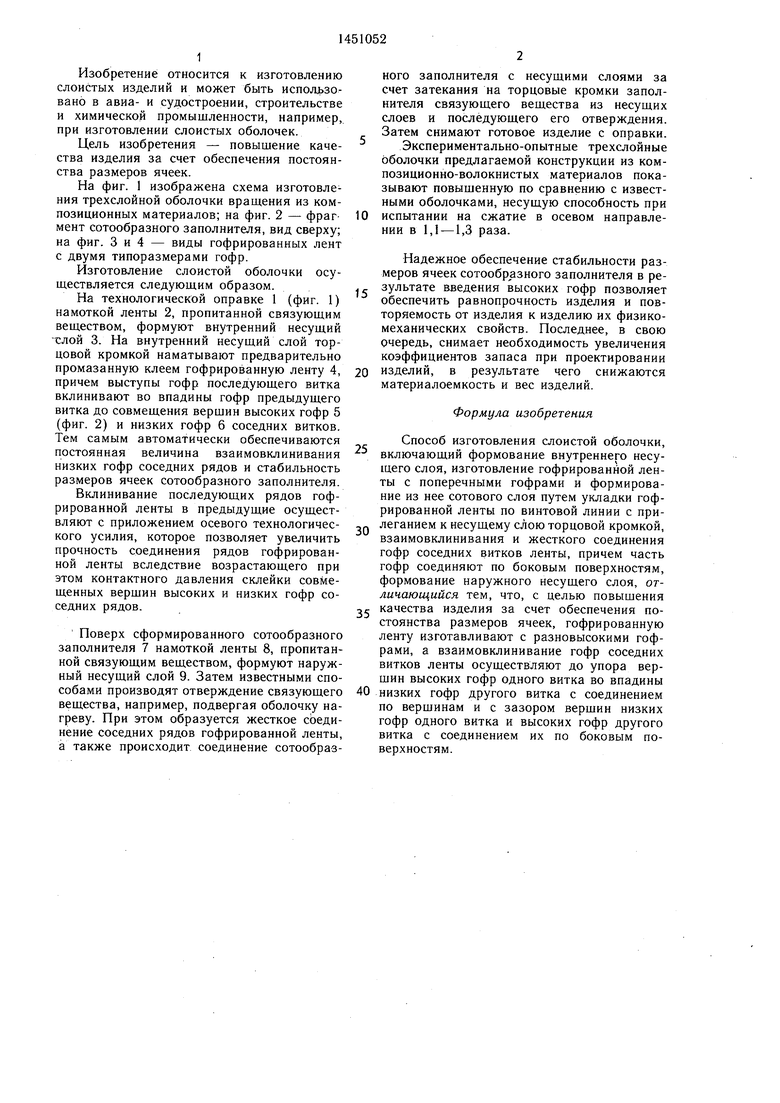

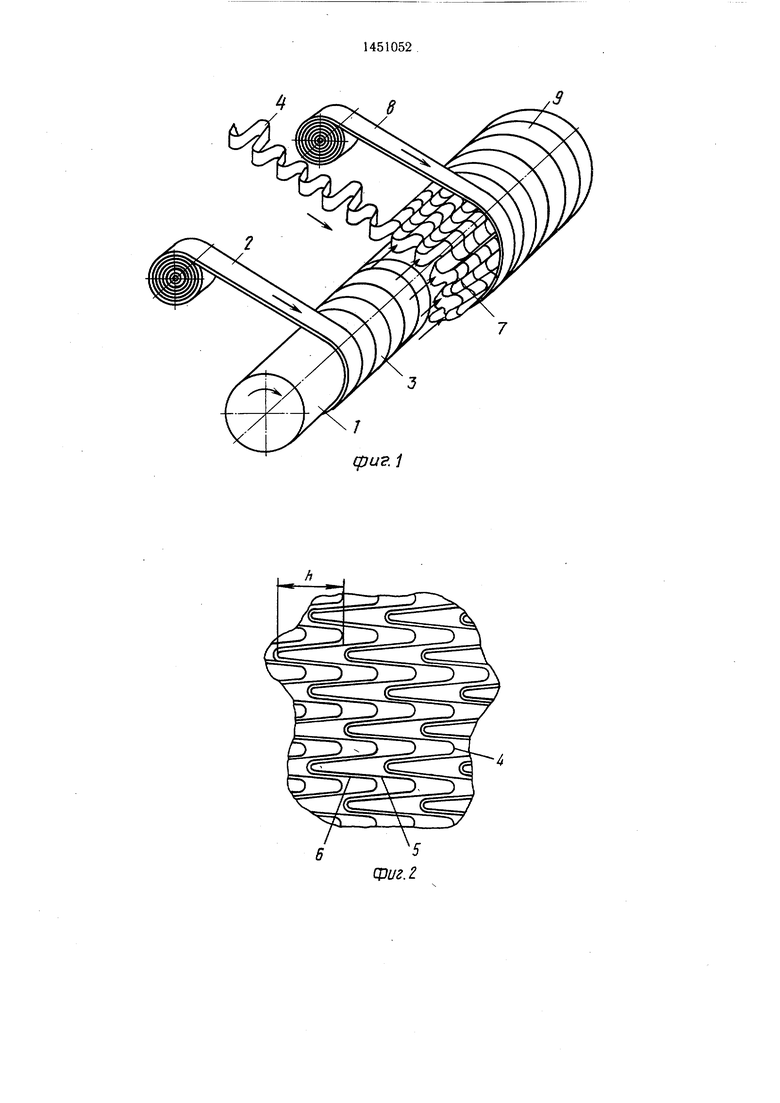

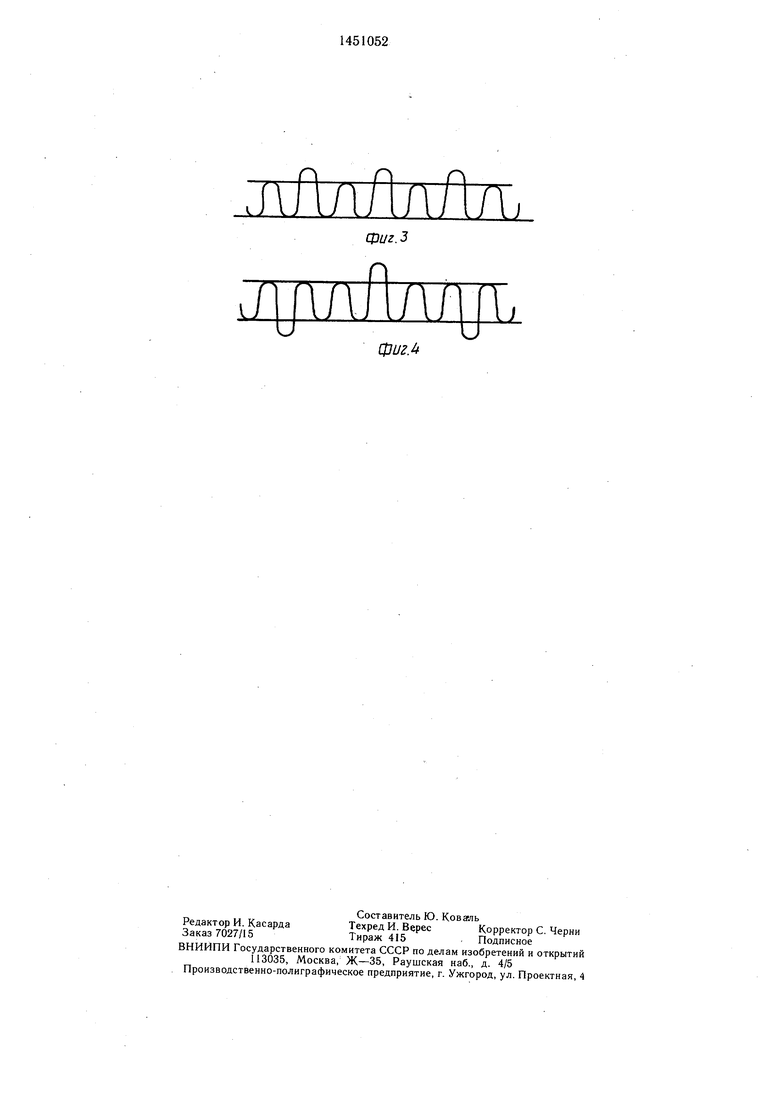

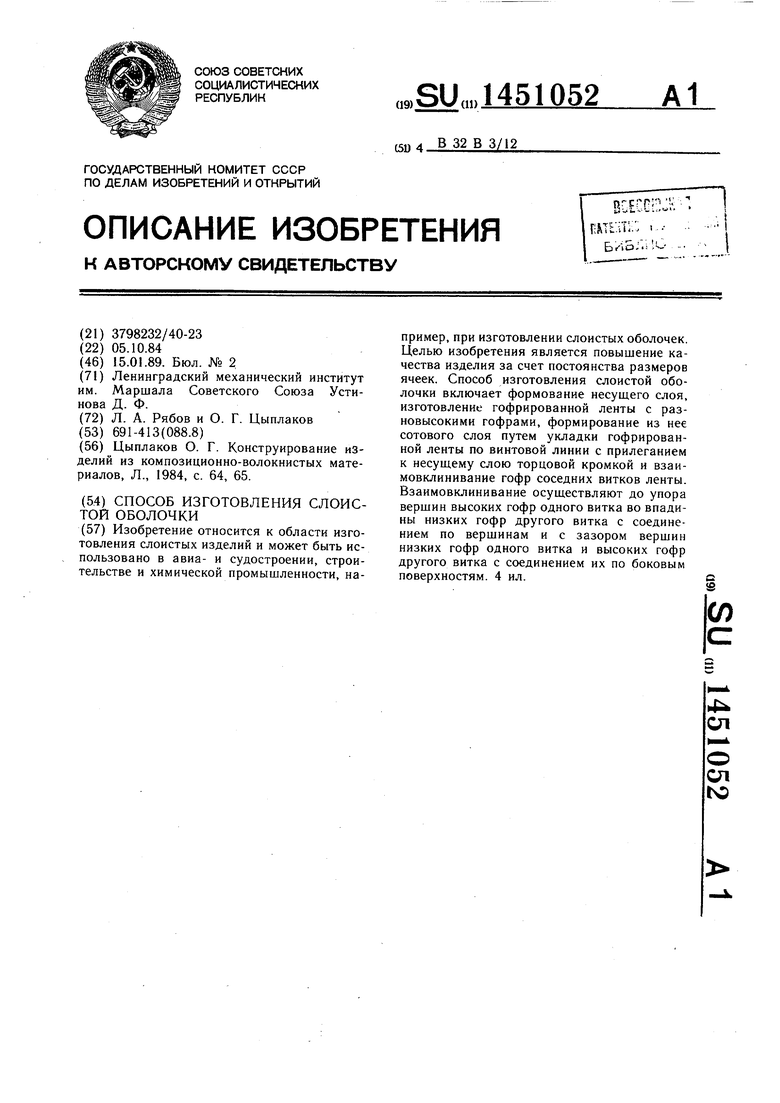

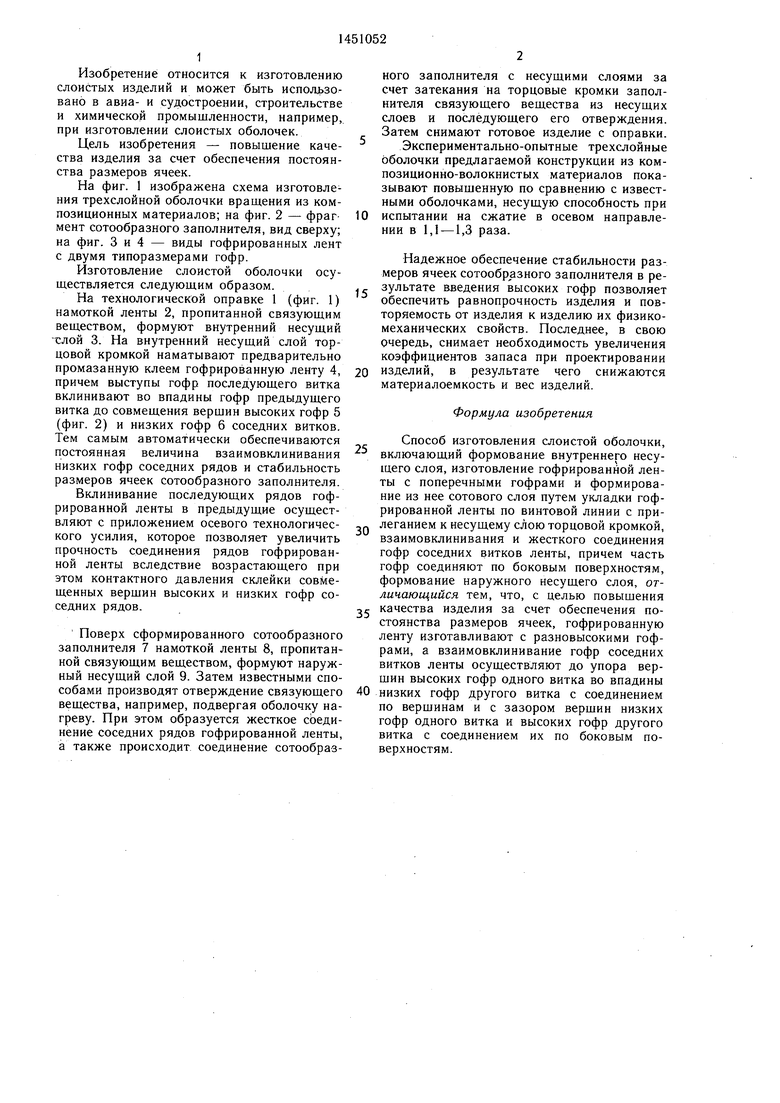

На фиг. 1 изображена схема изготовления трехслойной оболочки врашения из композиционных материалов; на фиг. 2 - фрагмент сотообразного заполнителя, вид сверху; на фиг. 3 и 4 - виды гофрированных лент с двумя типоразмерами гофр.

Изготовление слоистой оболочки осу- шествляется следующим образом.

На технологической оправке 1 (фиг. 1) намоткой ленты 2, пропитанной связуюш,им веществом, формуют внутренний несущий СЛОИ 3. На внутренний несущий слой торцовой кромкой наматывают предварительно промазанную клеем гофрированную ленту 4, причем выступы гофр последующего витка вклинивают во впадины гофр предыдущего витка до совмещения вершин высоких гофр 5 (фиг. 2) и низких гофр б соседних витков. Тем самым автоматически обеспечиваются постоянная величина взаимовклинивания низких гофр соседних рядов и стабильность размеров ячеек сотообразного заполнителя.

Вклинивание последующих рядов гофрированной ленты в предыдущие осуществляют с приложением осевого технологического усилия, которое позволяет увеличить прочность соединения рядов гофрированной ленты вследствие возрастающего при этом контактного давления склейки совмещенных верщин высоких и низких гофр соседних рядов.

Поверх сформированного сотообразного заполнителя 7 намоткой ленты 8, пропитанной связующим веществом, формуют наружный несущий слой 9. Затем известными способами производят отверждение связующего вещества, например, подвергая оболочку нагреву. При этом образуется жесткое соединение соседних рядов гофрированной ленты, а также происходит соединение сотообразного заполнителя с несущими слоями за счет затекания на торцовые кромки заполнителя связующего вещества из несущих слоев и последующего его отверждения. Затем снимают готовое изделие с оправки. Экспериментально-опытные трехслойные оболочки предлагаемой конструкции из композиционно-волокнистых материалов показывают повыщенную по сравнению с известными оболочками, несущую способность при 0 испытании на сжатие в осевом направлении в 1,1 -1,3 раза.

Надежное обеспечение стабильности размеров ячеек сотообразного заполнителя в ре зультате введения высоких гофр позволяет обеспечить равнопрочность изделия и повторяемость от изделия к изделию их физико- механических свойств. Последнее, в свою очередь, снимает необходимость увеличения коэффициентов запаса при проектировании

0 изделий, в результате чего снижаются материалоемкость и вес изделий.

Формула изобретения

Способ изготовления слоистой оболочки, включающий формование внутреннего несущего слоя, изготовление гофрированной ленты с поперечными гофрами и формирование из нее сотового слоя путем укладки гофрированной ленты по винтовой линии с прилеганием к несущему слою торцовой кромкой, взаимовклинивания и жесткого соединения гофр соседних витков ленты, причем часть гофр соединяют по боковым поверхностям, формование наружного несущего слоя, отличающийся тем, что, с целью повышения

качества изделия за счет обеспечения постоянства размеров ячеек, гофрированную ленту изготавливают с разновысокими гофрами, а взаимовклинивание гофр соседних витков ленты осуществляют до упора вершин высоких гофр одного витка во впадины

низких гофр другого витка с соединением по вершинам и с зазором вершин низких гофр одного витка и высоких гофр другого витка с соединением их по боковым поверхностям.

фиг. г

лП/1Л/ Лл

.

фиг.

Фиг.З

| Цыплаков О | |||

| Г | |||

| Конструирование изделий из композиционно-волокнистых материалов, Л., 1984, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1989-01-15—Публикация

1984-10-05—Подача