ел

I Изобретение относится к обработке |металлов давлением, в частности к листовой штамповке, и может быть использовано в машиностроении для получения деталей типа полусфер.

Целью изобретения является повышение качества изделий за счет уменьшения разнотолщинности, упрощение :процесса изготовления емкостей.

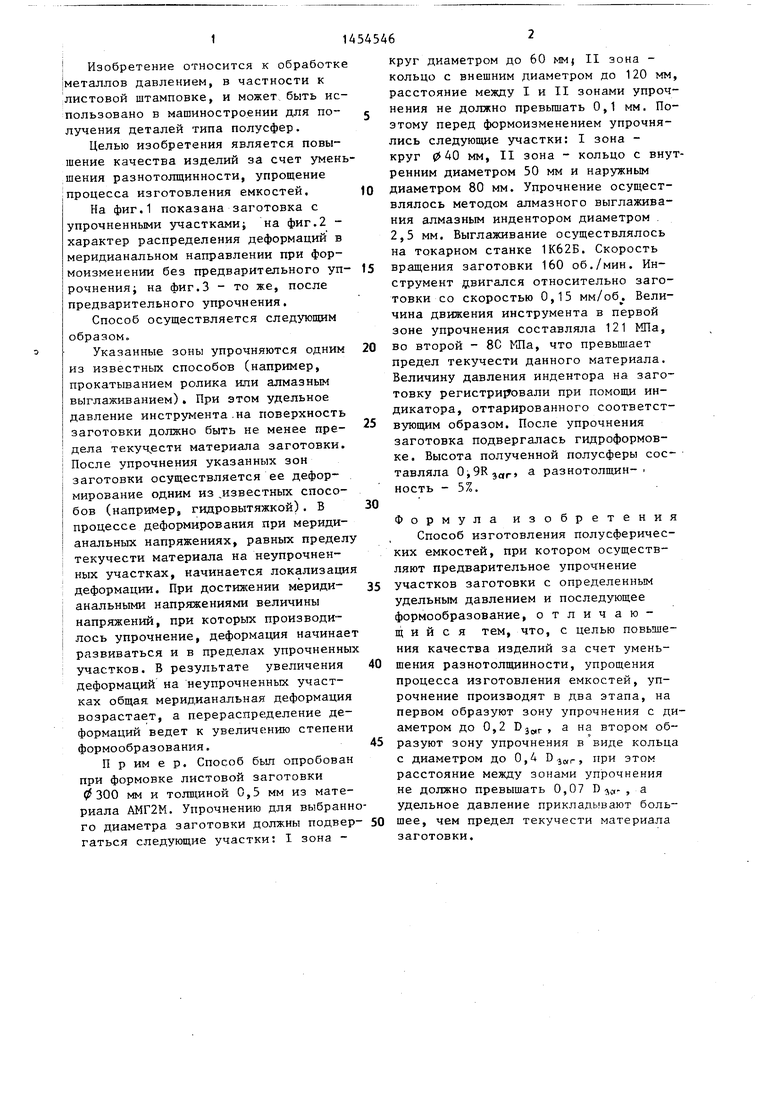

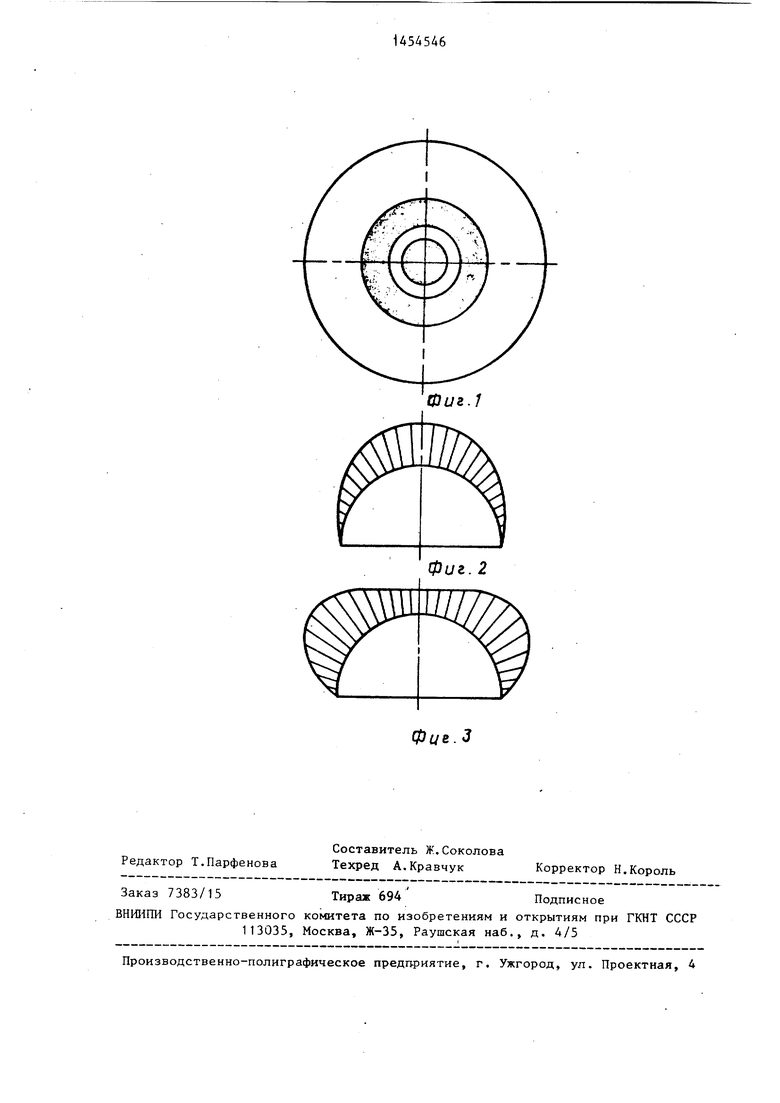

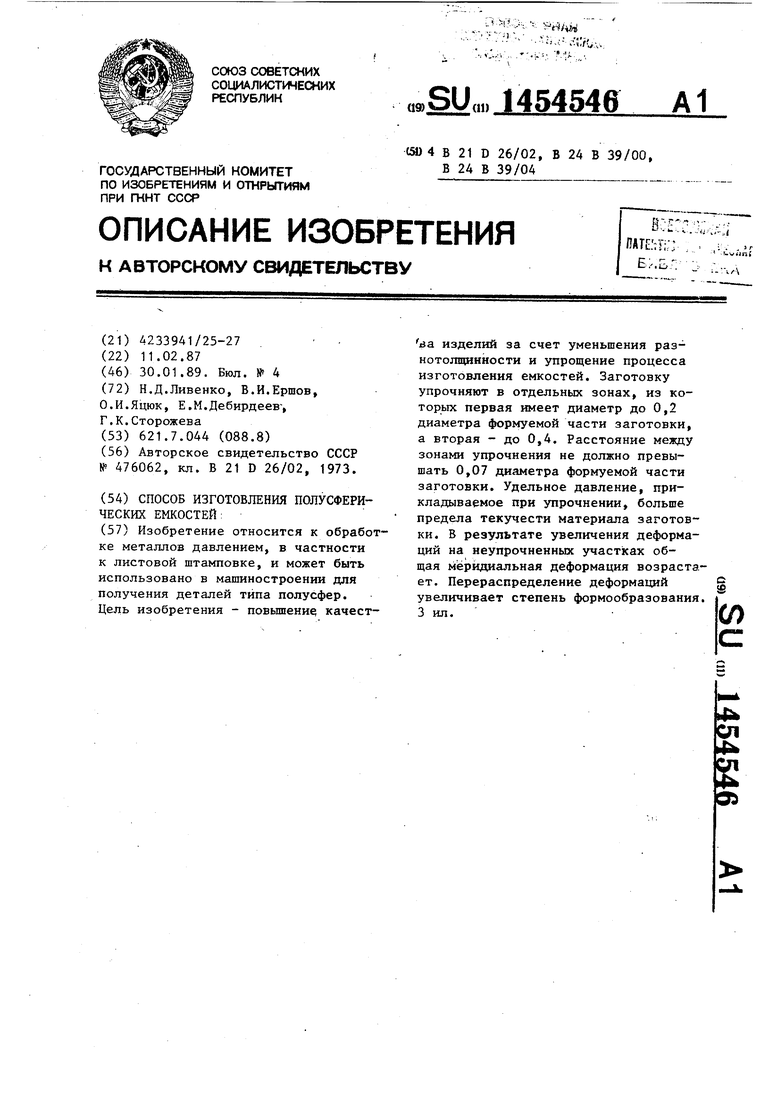

На фиг.1 показана заготовка с упрочненными участками;, на фиг.2 - характер распределения деформаций в меридианальном направлении при формоизменении без предварительного упрочнения; на фиг.З - то же, после предварительного упрочнения.

Способ осуществляется следующим образом.

Указанные зоны упрочняются одним из известных способов (например, прокатыванием ролика или алмазным выглаживанием). При этом удельное давление инструмента .на поверхность заготовки должно быть не менее предела текучести материала заготовки. После упрочнения указанных зон заготовки осуществляется ее деформирование одним из известных способов (например, гидровытяжкой). В процессе деформирования при мериди- анальных напряжениях, равных пределу текучести материала на неупрочненных участках, начинается локализация деформации. При достижении мериди- анальными напряжениями величины напряжений, при которых производилось упрочнение, деформация начинает развиваться и в пределах упрочненных участков. В результате увеличения деформаций на неупрочненных участках общая меридианальная деформация возрастает, а перераспределение деформаций ведет к увеличению степени формообразования,

П р им е р. Способ был опробован при формовке листовой заготовки 5 300 мм и толщиной 0,5 мм из материала АМГ2М. Упрочнению для выбраннокруг диаметром до 60 мм} II зона - кольцо с внешним диаметром до 120 мм расстояние между I и II зонами упроч нения не должно превьшать 0,1 мм. По этому перед формоизменением упрочнялись следующие участки: I зона - круг 040 мм, II зона - кольцо с вну ренним диаметром 50 мм и наружным

10 диаметром 80 мм. Упрочнение осуществлялось методом алмазного выглаживания алмазным индентором диаметром 2,5 мм. Выглаживание осуществлялось на токарном станке 1К62Б. Скорость

15 вращения заготовки 160 об./мин. Инструмент двигался относительно заготовки со скоростью 0,15 мм/об. Величина движения инструмента в первой зоне упрочнения составляла 121 МПа,

20 во второй - 80 КПа, что превышает предел текучести данного материала. Величину давления индентора на заготовку регистрирговали при помоши индикатора, оттарированного соответст25 вующим образом. После упрочнения заготовка подвергалась гидроформовке. Высота полученной полусферы составляла 0,9Кэаг а разнотолщин- . кость - 5%.

30

Формула изобретения Способ изготовления полусферических емкостей, при котором осуществляют предварительное упрочнение

35 участков заготовки с определенным удельным давлением и последующее формообразование, отличающийся тем, что, с целью повышения качества изделий за счет умень40 шения разнотолщинности, упрощения процесса изготовления емкостей, упрочнение производят в два этапа, на первом образуют зону упрочнения с д аметром до 0,2 э на втором об

45 разуют зону упрочнения в виде кольц с диаметром до 0,4 , при этом расстояние между зонами упрочнения не должно превышать 0,07 D . , а удельное давление прикладывают боль

го диаметра заготовки должны подвер- 50 шее, чем предел текучести материала гаться следующие участки:

1 зона заготовки.

круг диаметром до 60 мм} II зона - кольцо с внешним диаметром до 120 мм, расстояние между I и II зонами упрочнения не должно превьшать 0,1 мм. Поэтому перед формоизменением упрочнялись следующие участки: I зона - круг 040 мм, II зона - кольцо с внутренним диаметром 50 мм и наружным

диаметром 80 мм. Упрочнение осуществлялось методом алмазного выглаживания алмазным индентором диаметром 2,5 мм. Выглаживание осуществлялось на токарном станке 1К62Б. Скорость

вращения заготовки 160 об./мин. Инструмент двигался относительно заготовки со скоростью 0,15 мм/об. Величина движения инструмента в первой зоне упрочнения составляла 121 МПа,

во второй - 80 КПа, что превышает предел текучести данного материала. Величину давления индентора на заготовку регистрирговали при помоши индикатора, оттарированного соответствующим образом. После упрочнения заготовка подвергалась гидроформовке. Высота полученной полусферы составляла 0,9Кэаг а разнотолщин- . кость - 5%.

Формула изобретения Способ изготовления полусферических емкостей, при котором осуществляют предварительное упрочнение

участков заготовки с определенным удельным давлением и последующее формообразование, отличающийся тем, что, с целью повышения качества изделий за счет уменьшения разнотолщинности, упрощения процесса изготовления емкостей, упрочнение производят в два этапа, на первом образуют зону упрочнения с диаметром до 0,2 э на втором образуют зону упрочнения в виде кольца с диаметром до 0,4 , при этом расстояние между зонами упрочнения не должно превышать 0,07 D . , а удельное давление прикладывают большее, чем пр

заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2010 |

|

RU2458777C2 |

| СПОСОБ НАНОСТРУКТУРИРУЮЩЕГО УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2011 |

|

RU2460628C1 |

| Способ определения сопротивления деформации металлических материалов | 2018 |

|

RU2703808C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2023 |

|

RU2806646C1 |

| Сильфон и способ его изготовления | 1990 |

|

SU1742558A1 |

| Способ определения твердости металлических материалов | 2021 |

|

RU2769646C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОРЕЛЬЕФА НА ПОВЕРХНОСТЯХ ДЕТАЛЕЙ ДВУХПЕРЕХОДНЫМ ВЫГЛАЖИВАНИЕМ | 2010 |

|

RU2458778C2 |

| Способ определения сопротивления деформации металлических материалов при индентировании конусом | 2019 |

|

RU2724353C1 |

| Способ поверхностного пластического деформирования | 2019 |

|

RU2707844C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ВЫГЛАЖИВАНИЕМ | 2019 |

|

RU2703072C1 |

Изобретение относится к обработке металлов давлением, в частности к листовой штамповке, и может быть использовано в машиностроении для получения деталей типа полусфер. Цель изобретения - повьш еми качест ва изделий за счет уменьшения раз- нотолщинности и упрощение процесса изготовления емкостей. Заготовку упрочняют в отдельных зонах, из которых первая имеет диаметр до 0,2 диаметра формуемой части заготовки, а вторая - до 0,4. Расстояние между зонами упрочнения не должно превышать 0,07 диаметра формуемой части заготовки. Удельное давление, прикладываемое при упрочнении, больше предела текучести материала заготовки. В результате увеличения деформаций на неупрочненных участках общая м еридиальная деформация возрастает. Перераспределение деформаций увеличивает степень формообразования. 3 ил. с (Л

Фце. J

| Способ изготовления металлических емкостей | 1973 |

|

SU476062A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-30—Публикация

1987-02-11—Подача