Изобретение относится к области измерений и, в частности, предназначено для исследования изменения механических характеристик материалов, после пластического или термического упрочнения, методом внедрения индентора при статической нагрузке.

Известен способ определения механических характеристик металлических материалов по новому числу твердости [Дрозд М.С. Определение механических свойств металла без разрушения. М.: Металлургия, 1965. 171 с.], которое определяется по специальным таблицам в зависимости от глубины восстановленного отпечатка сферического индентора и степени нагружения.

Недостаток этого способа заключается в невысокой точности, потому что новое число твердости определяется только по изменению глубины восстановленного отпечатка без учета влияния параметров очага деформации возникающего под индентором, внутри которого материал под действием окружающих объемов находится в условиях неравномерного всестороннего сжатия. Кроме того, с изменением глубины вдавливания сферического индентора степень деформации исследуемого материала меняется, что также вносит дополнительные погрешности в определение механических характеристик.

Сферический индентор может быть использован при исследовании механических характеристик только пластичных материалов, что также является недостатком данного способа. При этом способ обладает высокой трудоемкостью, что дополнительно ограничивает возможности его практического применения.

Наиболее близким по технической сущности к изобретению является способ определения интенсивности деформаций и напряжений в локальных зонах пластически деформированного материала [патент RU 2610936, МПК G01N 3/42, №2015153255, заяв. 11.12.2015, опубл. 17.02.2017, Бюл. №5], заключающийся во вдавливании сферического индентора в деформированный и недеформированный материал изделия с одинаковыми нагрузками и определением параметров их деформационного упрочнения, с учетом которых рассчитывают значения истинной предельной равномерной деформации для недеформированного и деформированного материала изделия, по разности которых определяют значение интенсивности деформаций в деформированном материале, а также рассчитывают значения истинного временного сопротивления для деформированного и недеформированного материала изделия, по разности которых определяют значение интенсивности напряжений в деформированном материале.

Данный способ имеет аналогичные недостатки, что и предыдущий. При этом параметры деформационного упрочнения определяются также без учета влияния объема материала находящегося в пластическом состоянии под индентором, что дополнительно снижает точность способа.

В заявленном способе достигается технический результат, заключающийся в снижении трудоемкости и повышении точности определения сопротивления деформации исследуемого материала, в расширении функциональных возможностей способа и области его применения путем использования конического индентора и увеличения числа факторов, которые учитываются при определении механических характеристик материалов методом внедрения индентора.

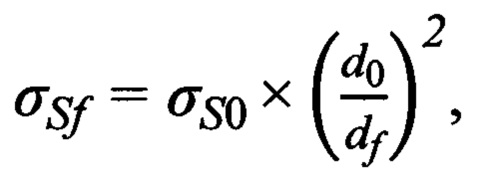

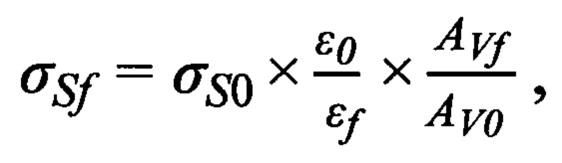

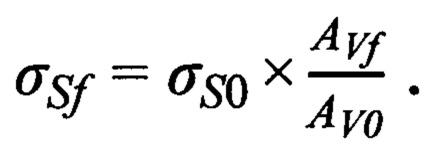

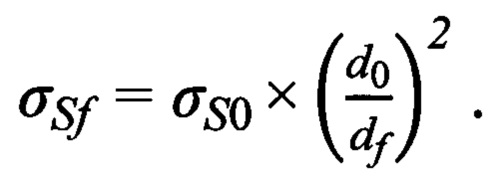

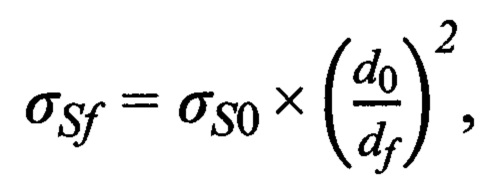

Технический результат достигается за счет того, что выполняют подготовку шлифов упрочненного и неупрочненного материалов для зон внедрения индентора, последовательное внедрение индентора в упрочненный и неупрочненный материал с одинаковой статической силой нагружения, определение размеров отпечатков на шлифах упрочненного и неупрочненного материалов, отличающийся тем, что при индентировании конусным наконечником сопротивление деформации упрочненного материала определяется по формуле

где σSƒ - сопротивление деформации упрочненного материала;

σS0 - условный предел текучести неупрочненного материала;

d0 и dƒ - диаметр отпечатка конусного наконечника, соответственно, на неупрочненном и упрочненном материале.

Определение сопротивления деформации упрочненного материала по предлагаемой формуле позволяет учесть взаимное влияние геометрических параметров индентора, отпечатка, очага деформации возникающего при внедрении индентора, что повышает точность способа при снижении трудоемкости, расширяет его функциональные возможности и область применения.

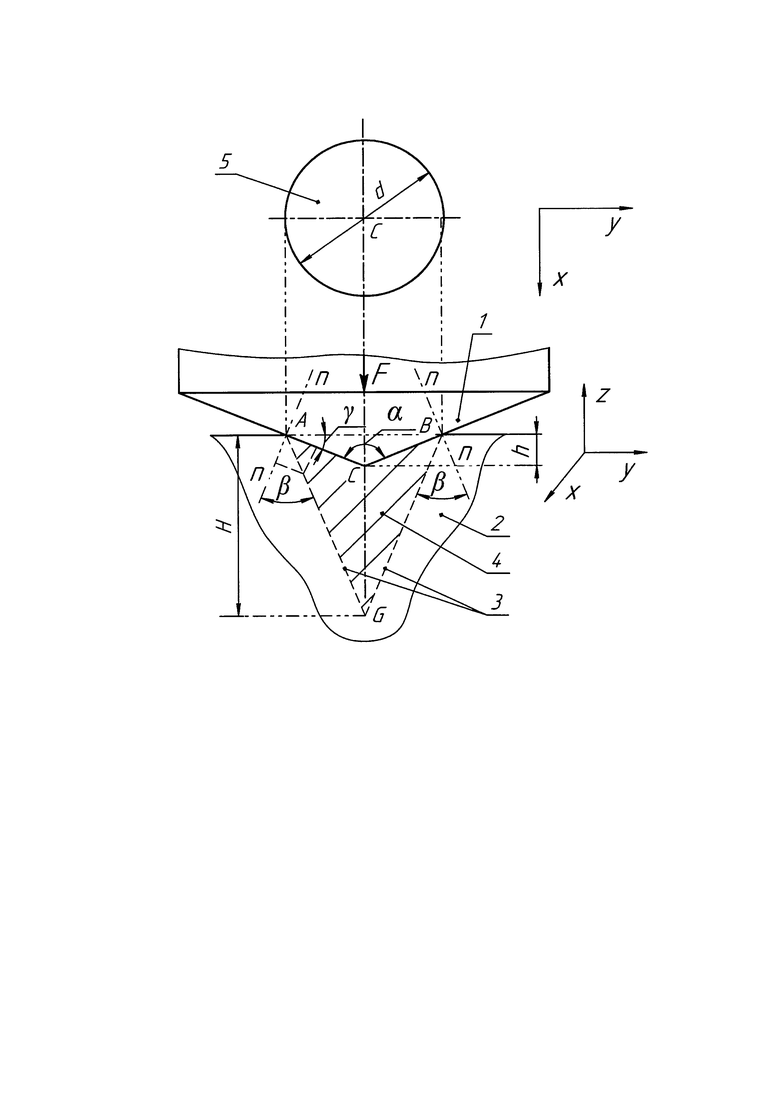

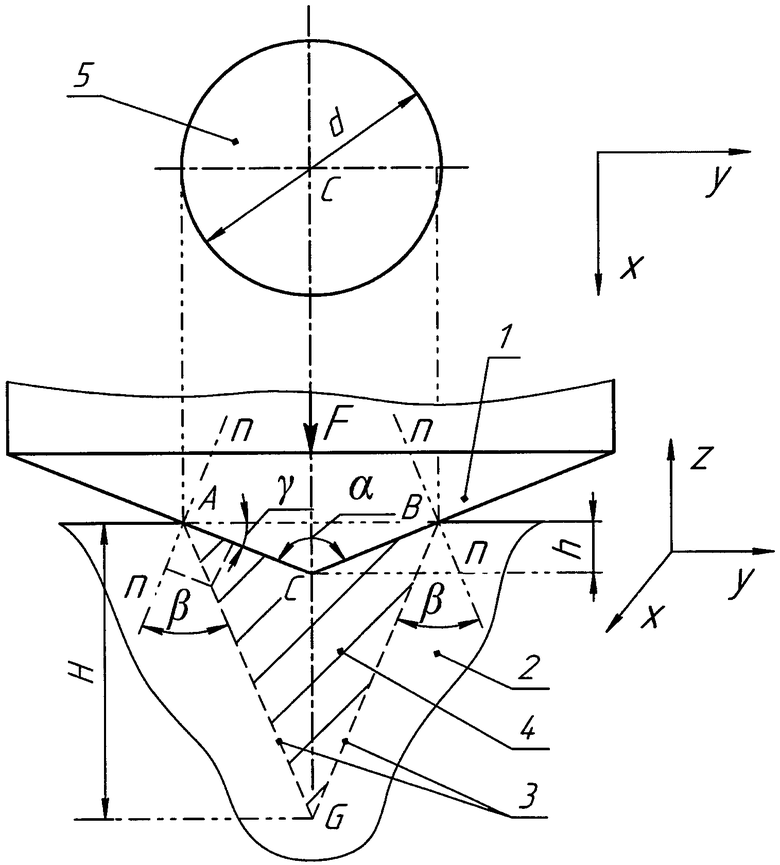

На фигуре представлена схема образования геометрического очага пластической деформации возникающего при внедрении конусного наконечника в исследуемый материал в плоскости yz и проекция отпечатка на плоскость xy с основными геометрическими параметрами.

Геометрический очаг деформации возникающий при внедрении конусного наконечника построен с использованием приближенной модели распространения пластической деформации [Губкин С.И. Теория обработки металлов давлением. М.: Металлургиздат, 1947. 532 с. с. 62-66] основанной на построении конуса скольжения (см. фигуру), Конус скольжения, образуется линиями главных напряжений сдвига, которые проводят под углом 45° к нормалям n-n из точек А и В периметра (см. фигуру), ограничивающего поверхность контакта индентора и исследуемого материала. В данном случае фигура ACBG является сечением конуса скольжения в плоскости yz. Работа, совершаемая индентором расходуется на пластическое формоизменение материала расположенного внутри конуса скольжения, который и образует геометрический очаг деформации. Данное обстоятельство и объясняет необходимость определения сопротивления деформации исследуемого материала с учетом взаимного влияния параметров индентора, отпечатка и очага деформации.

На фигуре приняты следующие обозначения:

1 - индентор (конусный наконечник);

2 - исследуемый материал образца;

3 - линии главных напряжений сдвига;

4 - конус скольжения;

5 - отпечаток;

n-n - нормаль к образующей конусного наконечника;

h - глубина внедрения конусного наконечника;

Н - глубина распространения пластической деформации в материале при внедрении в него конусного наконечника (равна высоте конуса скольжения);

α - угол при вершине конусного наконечника;

d - диаметр отпечатка конусного наконечника;

β=45° - угол наклона линий главных напряжений сдвига;

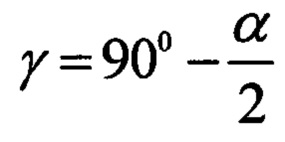

- угол при основании конусного наконечника;

- угол при основании конусного наконечника;

F - статическая сила индентирования.

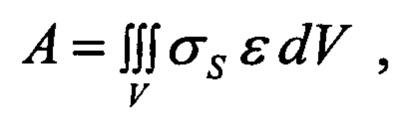

Предлагаемая формула для определения сопротивления деформации упрочненного материала получена на основании известного положения о том, что работа пластической деформации прямо пропорционально зависит от сопротивления деформации металла и определяется следующим образом [Сторожев М.В. Теория обработки металлов давлением. М.: Машиностроение, 1977. 423 с. С. 226]

где А - работа пластической деформации;

σS - сопротивление деформации материала;

ε - интенсивность деформаций;

V - объем деформируемого материала.

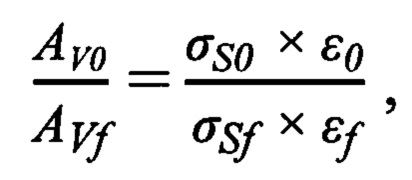

На этом основании для двух образцов, изготовленных из одного материала, но с различной степенью упрочнения, после внедрения индентора можно записать соотношение

из которого получается функциональная зависимость между сопротивлением деформации упрочненного и неупрочненного материалов

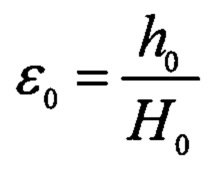

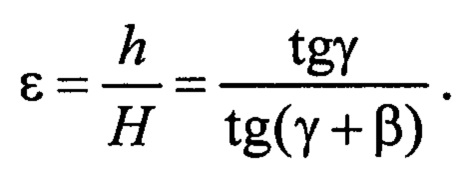

где  - степень деформации неупрочненного материала при внедрении в него конусного наконечника;

- степень деформации неупрочненного материала при внедрении в него конусного наконечника;

где h0 - глубина внедрения конусного наконечника в неупрочненный материал;

Н0 - глубина распространения пластической деформации в неупрочненном материале при внедрении в него конусного наконечника;

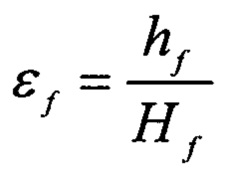

- степень деформации упрочненного материала при внедрении в него конусного наконечника;

- степень деформации упрочненного материала при внедрении в него конусного наконечника;

где hƒ - глубина внедрения конусного наконечника в упрочненный материал;

Нƒ - глубина распространения пластической деформации в упрочненном материале при внедрении в него конусного наконечника;

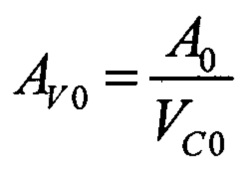

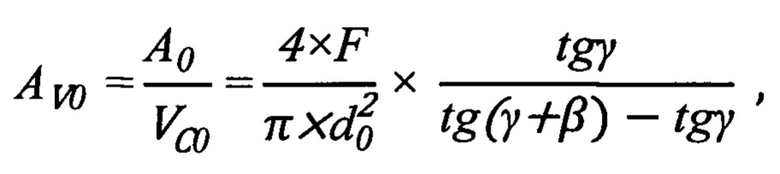

- удельная работа пластической деформации при внедрении конусного наконечника в неупрочненный материал,

- удельная работа пластической деформации при внедрении конусного наконечника в неупрочненный материал,

где A0 и VC0 - соответственно, работа пластической деформации и деформируемый объем при внедрении конусного наконечника в неупрочненный материал;

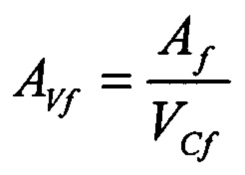

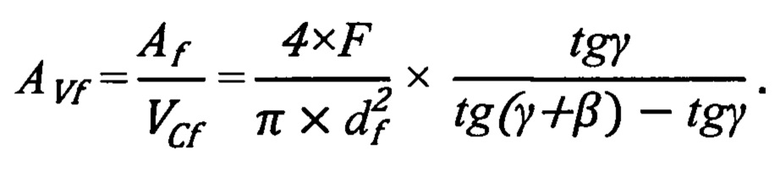

- удельная работа пластической деформации при внедрении конусного наконечника в упрочненный материал,

- удельная работа пластической деформации при внедрении конусного наконечника в упрочненный материал,

где Aƒ и VCƒ - соответственно, работа пластической деформации и деформируемый объем при внедрении конусного наконечника в упрочненный материал.

В процессе индентирования конусным наконечником получаются геометрически подобные отпечатки с неизменной степенью деформации исследуемого материала, что позволяет использовать упрощенные модели распространения пластической деформации. С учетом данного положения и обозначений, принятых на фигуре, степень деформации материала, расположенного в конусе скольжения, определяется по формуле

Таким образом, при использовании конусного наконечника ε0=εƒ и сопротивление деформации упрочненного материала будет зависеть только от соотношения удельных работ пластической деформации (AVƒ и AV0) при внедрении пирамидального индентора в упрочненный и неупрочненный материал

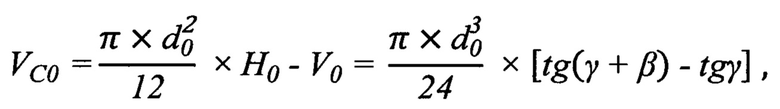

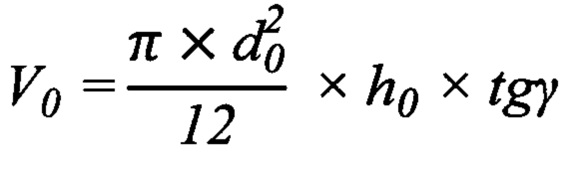

Объем деформируемого материала при внедрении конусного наконечника в неупрочненный материал принимается равным объему конуса скольжения и определяется по формуле (см. фигуру)

где  - смещенный объем материала при внедрении конусного наконечника в неупрочненный материал;

- смещенный объем материала при внедрении конусного наконечника в неупрочненный материал;

d0 - диаметр отпечатка конусного наконечника на неупрочненном материале;

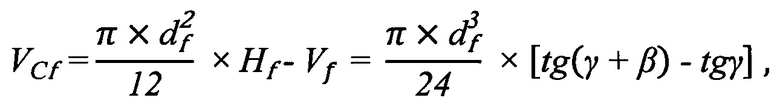

Аналогичным образом определяется объем деформируемого материала при внедрении конусного наконечника в упрочненный материал

dƒ - диаметр отпечатка конусного наконечника на упрочненном материале;

Vƒ - смещенный объем материала при внедрении конусного наконечника в упрочненный материал.

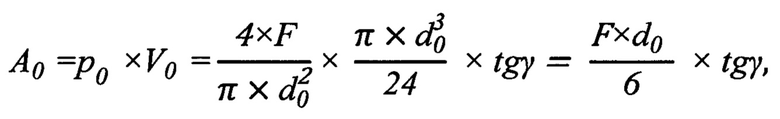

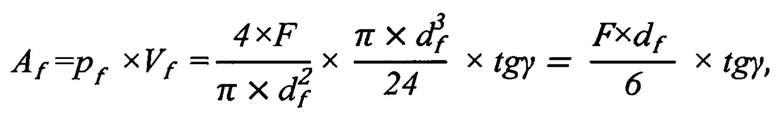

Работа пластического деформирования при внедрении четырехгранной пирамиды в неупрочненный материал определяется по формуле [Сторожев М.В. Теория обработки металлов давлением. Москва: Машиностроение, 1977. 423 с.]

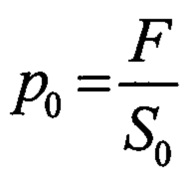

где  - среднее нормальное давление на поверхности контакта конусного наконечника с неупрочненным материалом,

- среднее нормальное давление на поверхности контакта конусного наконечника с неупрочненным материалом,

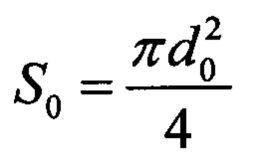

где  - площадь проекции поверхности отпечатка конусного наконечника на неупрочненном материале.

- площадь проекции поверхности отпечатка конусного наконечника на неупрочненном материале.

Аналогичным образом определяется работа пластического деформирования при внедрении конусного наконечника в упрочненный материал

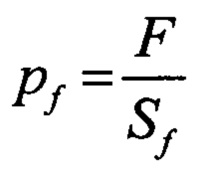

где  - среднее нормальное давление на поверхности контакта конусного наконечника с упрочненным материалом,

- среднее нормальное давление на поверхности контакта конусного наконечника с упрочненным материалом,

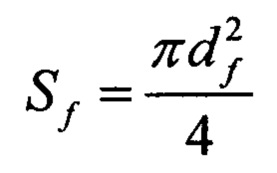

где  - площадь проекции поверхности отпечатка конусного наконечника на упрочненном материале.

- площадь проекции поверхности отпечатка конусного наконечника на упрочненном материале.

В соответствии с принятыми обозначениями удельная работа пластической деформации при внедрении конусного наконечника в неупрочненный материал определяется по формуле

а удельная работа пластической деформации при внедрении конусного наконечника в упрочненный материал будет равна

С учетом полученных выражений сопротивление деформации упрочненного материала при использовании в качестве индентора конусного наконечника определяется по формуле

Таким образом, при использовании в качестве индентора конусного наконечника сопротивление деформации упрочненного материала изменяется прямо пропорционально квадрату отношения диаметра отпечатка на неупрочненном материале к диаметру отпечатка на упрочненном материале.

При этом с помощью индентора в форме конусного наконечника можно определять сопротивление деформации в заданной точке сечения детали изготовленной как из пластичных так и хрупких материалов. Сопротивление деформации материала, определяемое по предлагаемому способу, хорошо согласуется с результатами полученными другими экспериментальными методами.

Определение сопротивления деформации упрочненного материала по предлагаемому способу позволяет учесть взаимное влияние геометрических параметров индентора, отпечатка, очага деформации возникающего при внедрении индентора, а также удельную работу пластической деформации при внедрении индентора, что повышает точность способа, расширяет его функциональные возможности и область применения при снижении трудоемкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения сопротивления деформации металлических материалов при индентировании четырехгранной пирамидой | 2019 |

|

RU2731034C1 |

| Способ определения сопротивления деформации металлических материалов | 2018 |

|

RU2703808C1 |

| Способ определения твердости металлических материалов | 2021 |

|

RU2769646C1 |

| СПОСОБ ОЦЕНКИ СТЕПЕНИ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2011 |

|

RU2475719C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОНЫ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОД ИЗЛОМОМ В ОБРАЗЦЕ | 2012 |

|

RU2516391C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ТВЕРДЫХ ПОКРЫТИЯХ НА ПОДАТЛИВЫХ ПОДЛОЖКАХ | 2022 |

|

RU2793300C1 |

| Способ определения стойкости к прокалыванию полимерных и композиционных материалов | 2021 |

|

RU2783646C1 |

| СПОСОБ ОЦЕНКИ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ДЕФОРМИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ОБЪЕКТОВ | 2019 |

|

RU2712776C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТОНКИХ НАПРЯЖЕННЫХ ПОКРЫТИЙ НА ИЗДЕЛИИ | 2023 |

|

RU2810152C1 |

Изобретение относится к области измерений и, в частности, предназначено для исследования изменения механических характеристик материалов, после пластического или термического упрочнения, методом внедрения индентора при статической нагрузке. Сущность: используются шлифы, подготовленные из неупрочненного и упрочненного материалов для зоны внедрения индентора, механизм вдавливания, индентор в форме конуса и средства измерения отпечатка. Осуществляют последовательное внедрение конического наконечника в поверхность шлифов неупрочненного и упрочненного материалов статической нагрузкой фиксированного значения, измерение геометрических параметров отпечатков на шлифе неупрочненного и упрочненного материалов и определение сопротивления деформации упрочненного материала по формуле. Внедрение осуществляется коническим наконечником с одинаковой испытательной нагрузкой для неупрочненного и упрочненного материалов. Технический результат: снижение трудоемкости и повышение точности применения способа, расширение функциональных возможностей способа и области его применения. 1 ил.

Способ определения сопротивления деформации металлических материалов при индентировании конусом, включающий приготовление шлифов упрочненного и неупрочненного материалов для зон внедрения индентора, последовательное внедрение индентора в упрочненный и неупрочненный материал с одинаковой статической силой нагружения, определение размеров отпечатков на шлифах упрочненного и неупрочненного материалов, отличающийся тем, что при индентировании конусным наконечником сопротивление деформации упрочненного материала определяется по формуле

где σSƒ - сопротивление деформации упрочненного материала;

σS0 - условный предел текучести неупрочненного материала;

d0 и dƒ - диаметр отпечатка конусного наконечника, соответственно, на неупрочненном и упрочненном материале.

| Способ определения интенсивности деформаций и напряжений в локальных зонах пластически деформированного материала | 2015 |

|

RU2610936C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ КОНТАКТНОЙ УСТАЛОСТИ | 1996 |

|

RU2130600C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ | 0 |

|

SU280022A1 |

| US 4699000 A1, 13.10.1987. | |||

Авторы

Даты

2020-06-23—Публикация

2019-08-30—Подача