со стенкой К5, Второй дополнительный ГЦ размещен соосно КЗ и прикреплен к основанию основного ГЦ. Рабочие полости дополнительных ГЦ гидравлически связаны между собой, а Ш второго дополнительного ГЦ соединен с управляющим клапаном гидроусилителя. Предварительно ориентируют КЗ относительно плоскости действия отклони-. .

теля 48. В скважине 47 бурильную колонну 46 проворачивают и контролируют давление в напорной линии. В тот момент, когда торец Ш 32 ГЦ 31 максимально удален от стенки К5, резко уменьшается давление, что свидетельствует о правильном ориентировании отклонителя 48. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентирования отклонителя в наклонной скважине | 1985 |

|

SU1266977A1 |

| КЛИН-ОТКЛОНИТЕЛЬ ДЛЯ ЗАБУРИВАНИЯ БОКОВЫХ СТВОЛОВ ИЗ СКВАЖИНЫ | 2010 |

|

RU2429335C1 |

| КЛИН-ОТКЛОНИТЕЛЬ ДЛЯ ЗАБУРИВАНИЯ БОКОВЫХ СТВОЛОВ ИЗ НЕОБСАЖЕННЫХ СКВАЖИН | 2017 |

|

RU2650163C1 |

| Устройство для контроля за положением отклонителя ствола скважины | 1988 |

|

SU1518496A1 |

| Устройство ориентирования отклонителя в наклонном стволе скважины | 1988 |

|

SU1601363A1 |

| РОТОРНО-УПРАВЛЯЕМАЯ СИСТЕМА ДЛЯ БУРЕНИЯ СКВАЖИН С ЗАМКНУТЫМ ЦИКЛОМ ПРИНЯТИЯ РЕШЕНИЯ | 2021 |

|

RU2776547C1 |

| Способ забойного ориентирования отклонителя в вертикальном стволе скважины и устройство для его осуществления | 1986 |

|

SU1357555A1 |

| Способ проводки наклонного ствола скважины забойным двигателем | 1987 |

|

SU1550071A1 |

| Ориентатор турбинного отклонителя | 1989 |

|

SU1645429A1 |

| Устройство для контроля положения отклонителя,азимута и зенитного угла скважины при турбинном бурении | 1982 |

|

SU1127972A1 |

Изобретение относится к технике бурения скважин и позволяет повысить надежность работы и ускорить ориентирование отклонителя в процессе бурения. Устройство включает силовой корпус (К) 3 и преобразователь деформации в виде упругого цилиндрического К5, жестко связанного с КЗ. Внутри КЗ установлены датчик перепада давления, гидроусилитель с рабочим и управляющим клапанами и основной падро- цилиндр (ГЦ) с поршнем и.штоком (И). Внутри К5 на опорах установлена с возможностью проворота жесткая штанга 30. Перпендикулярно штанге ЗО-в средней ее части укреплен первый дополнительный ГЦ 31 с Ш 32, установленным с возможностью взаимодействия Я i (Л ел о:, СЛ N О5

1

Изобретение относится к бурению скважин и предназначено для ориентирования отклонителя в искривленном участке ствола скважины.

Цель изобретения - повышение надежности работы и ускорение процесса ориентирования непосредственно в процессе бурения.

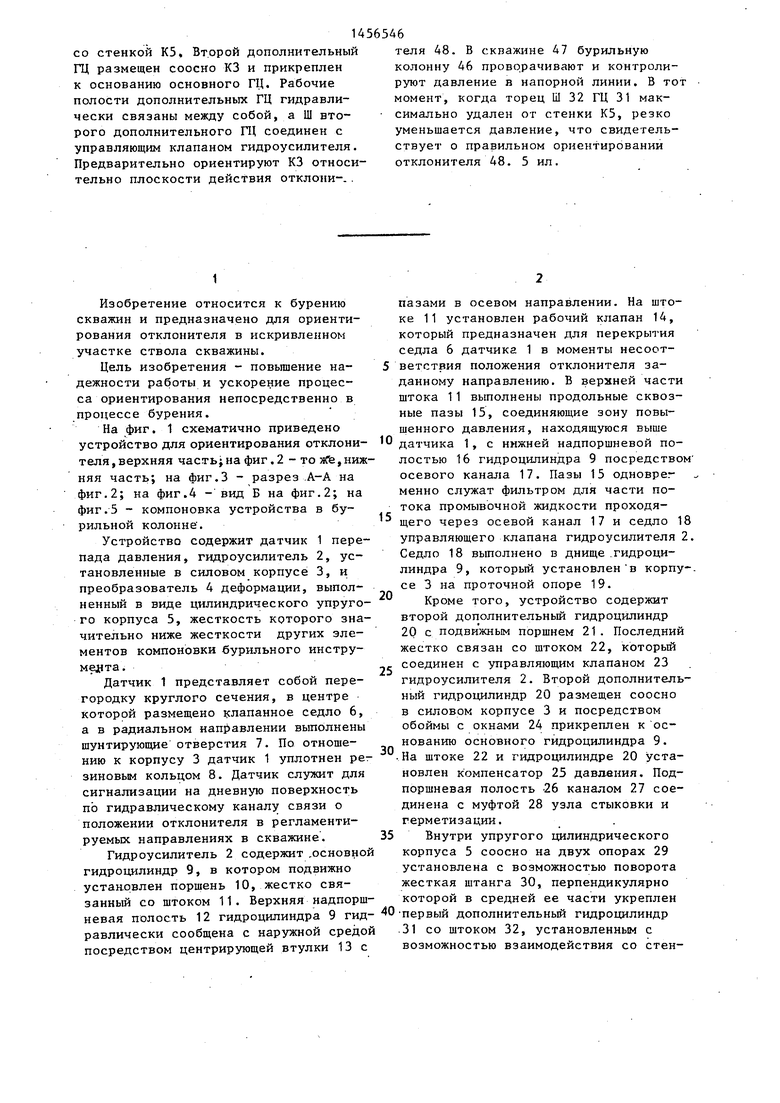

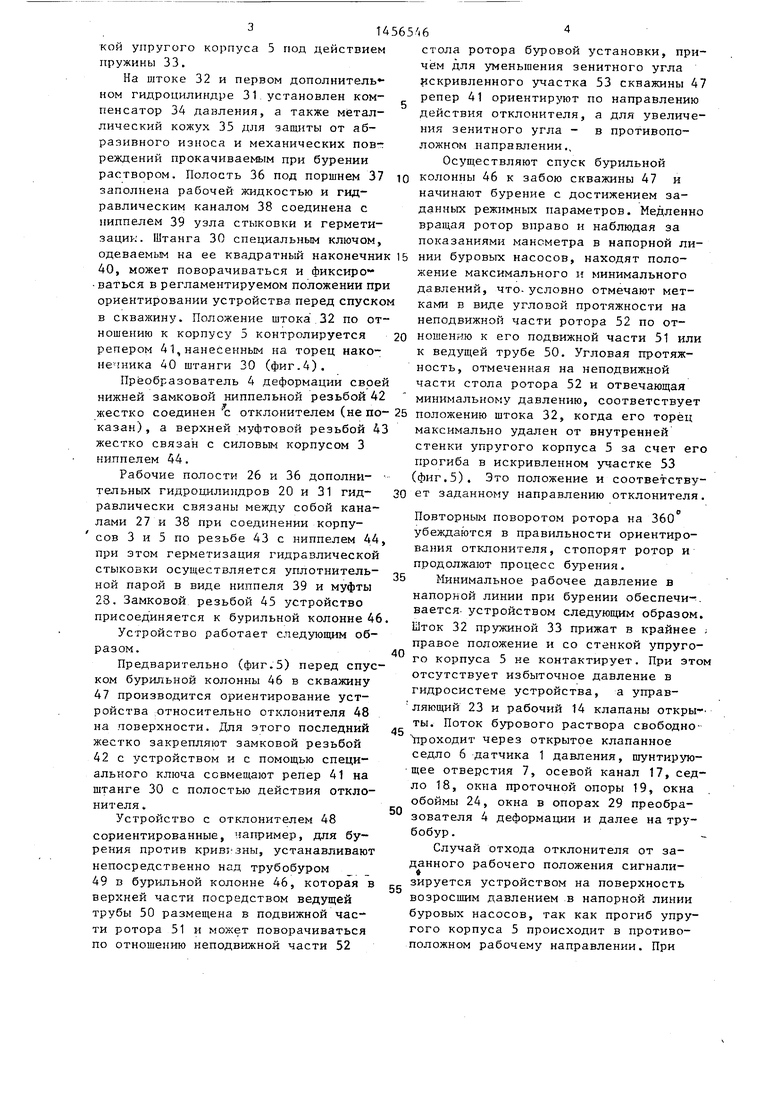

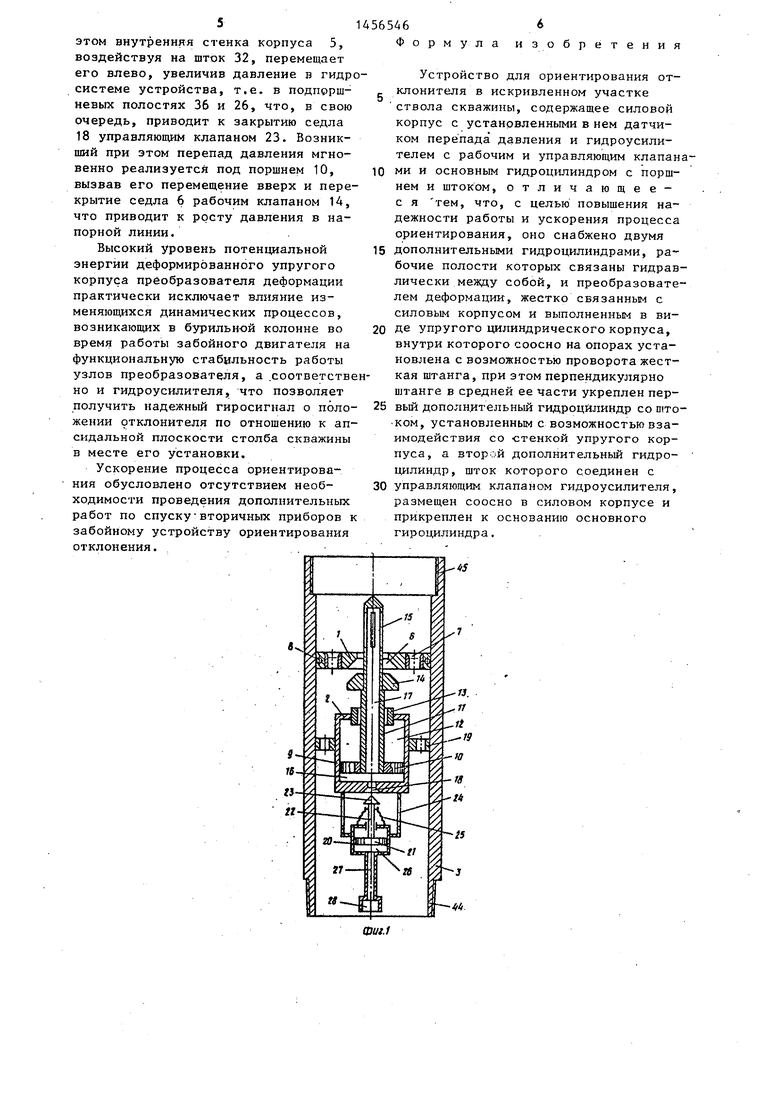

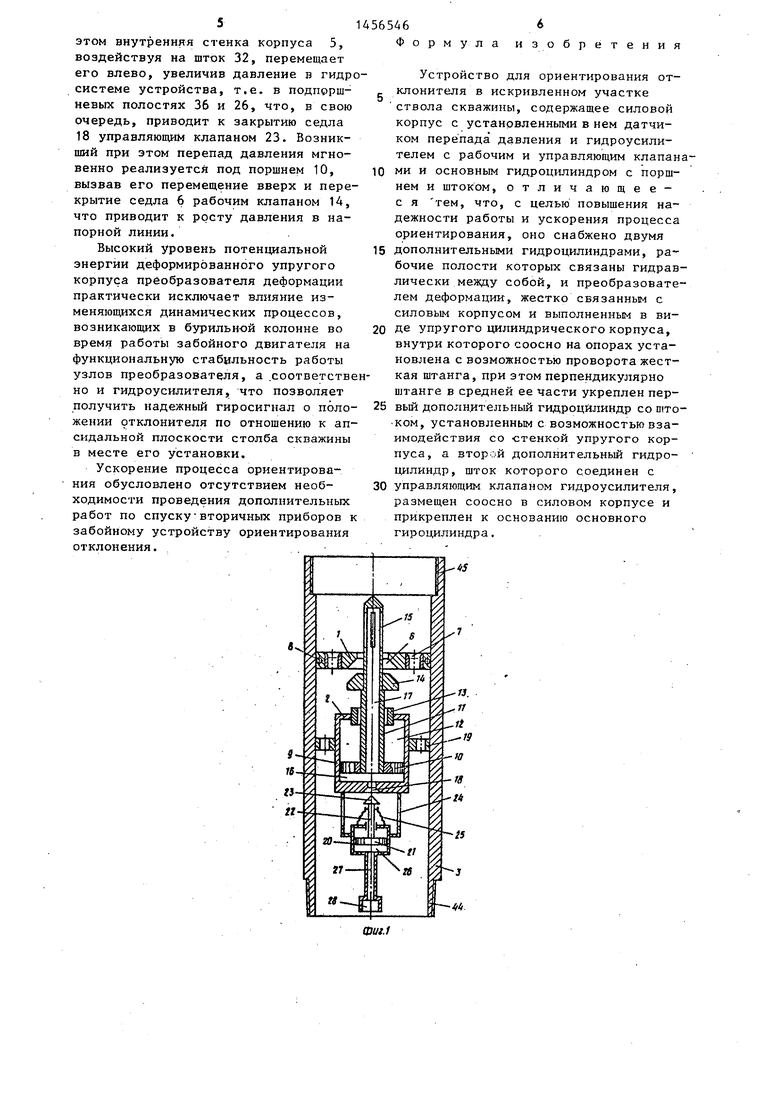

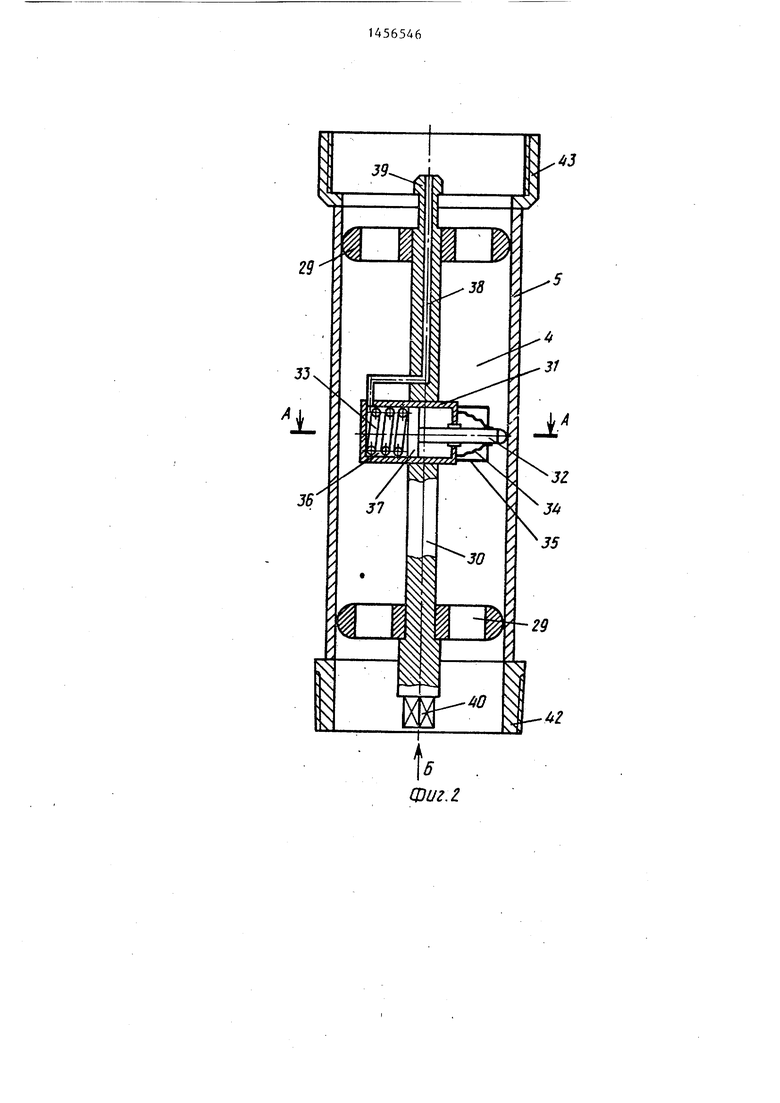

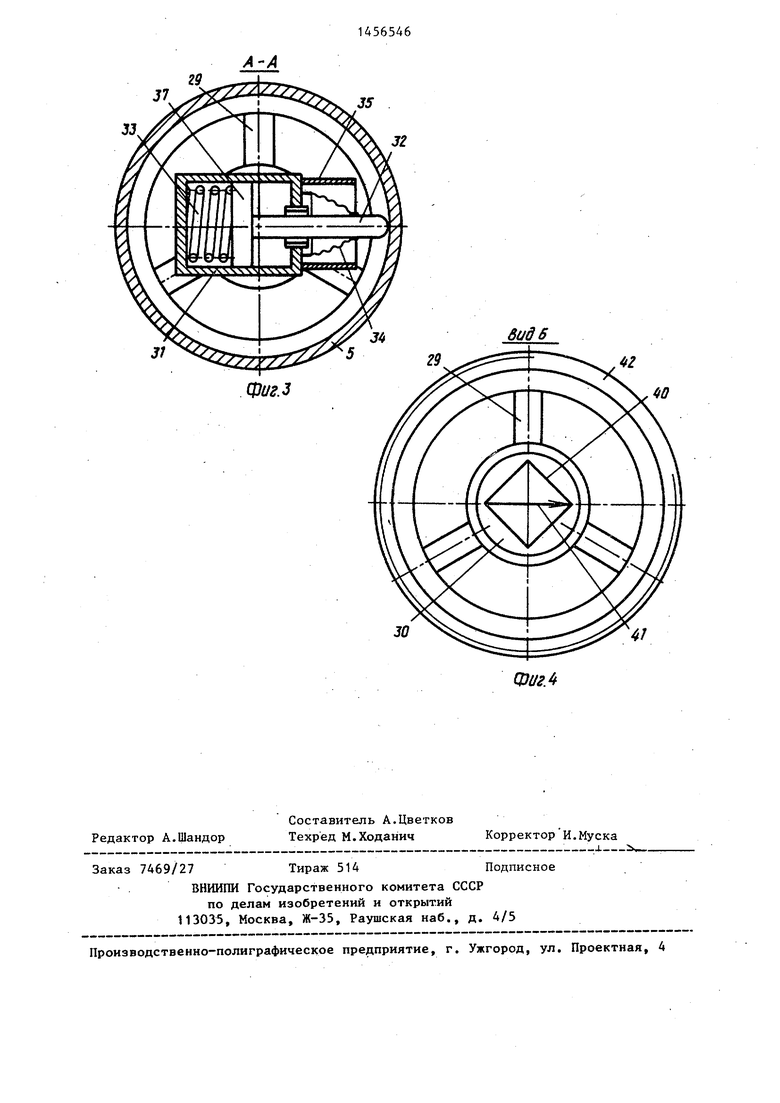

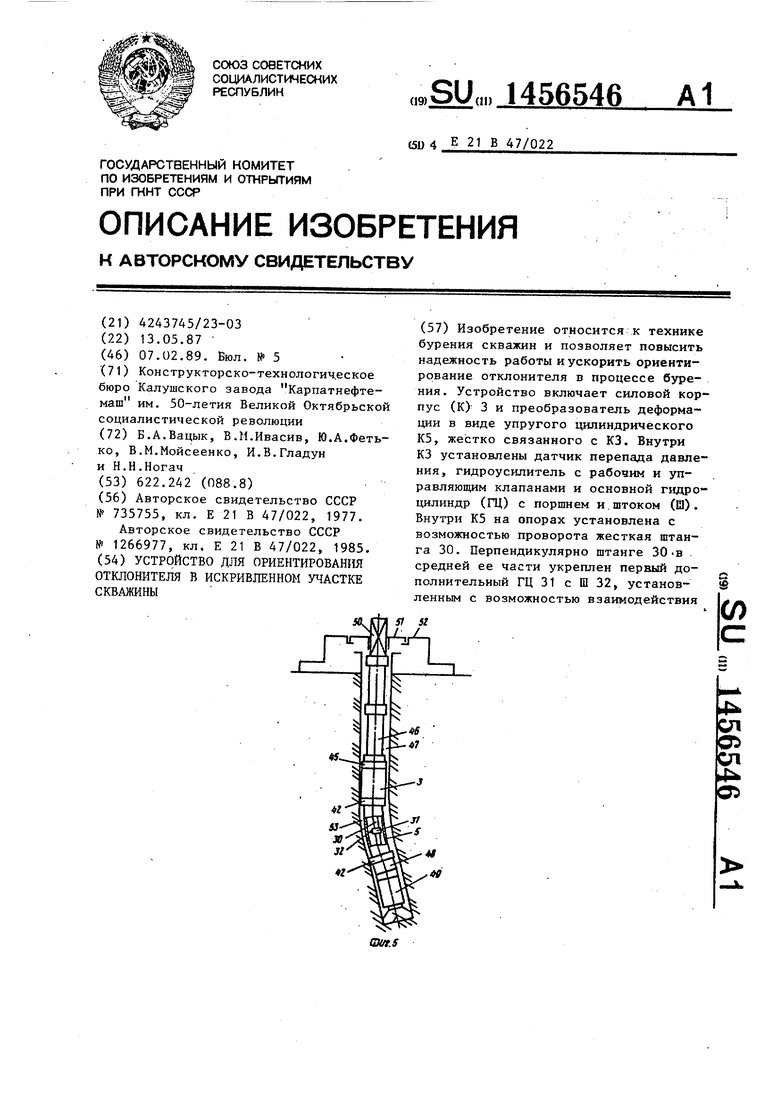

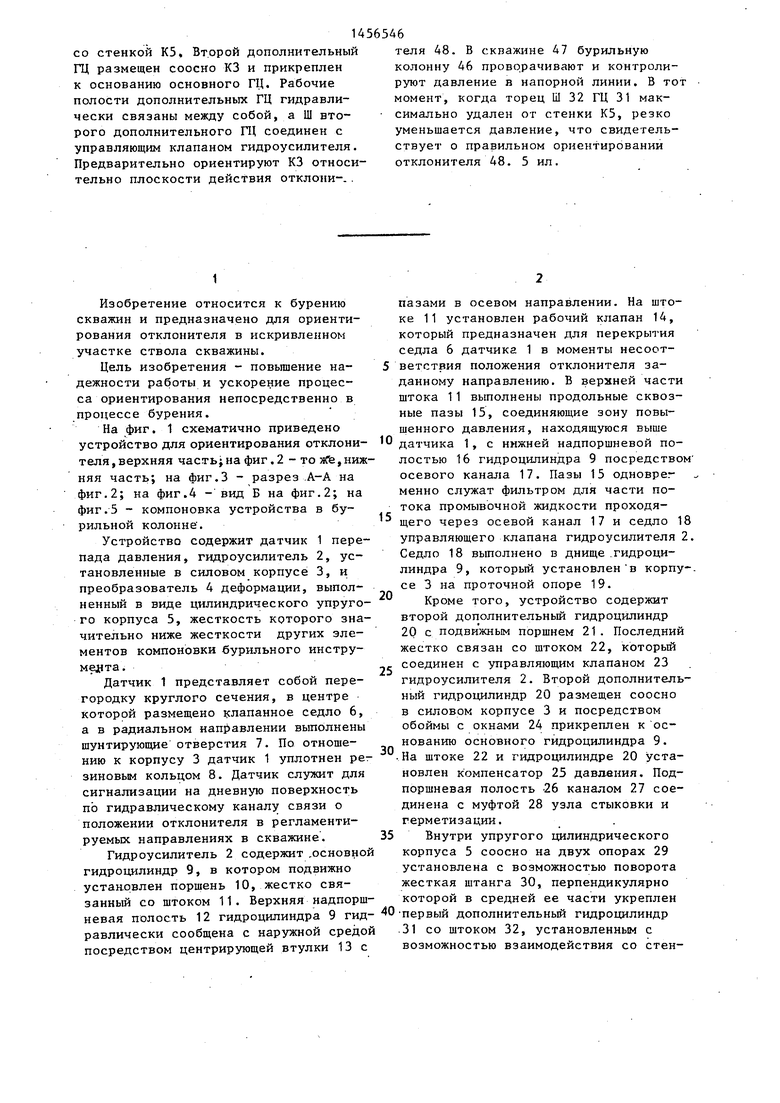

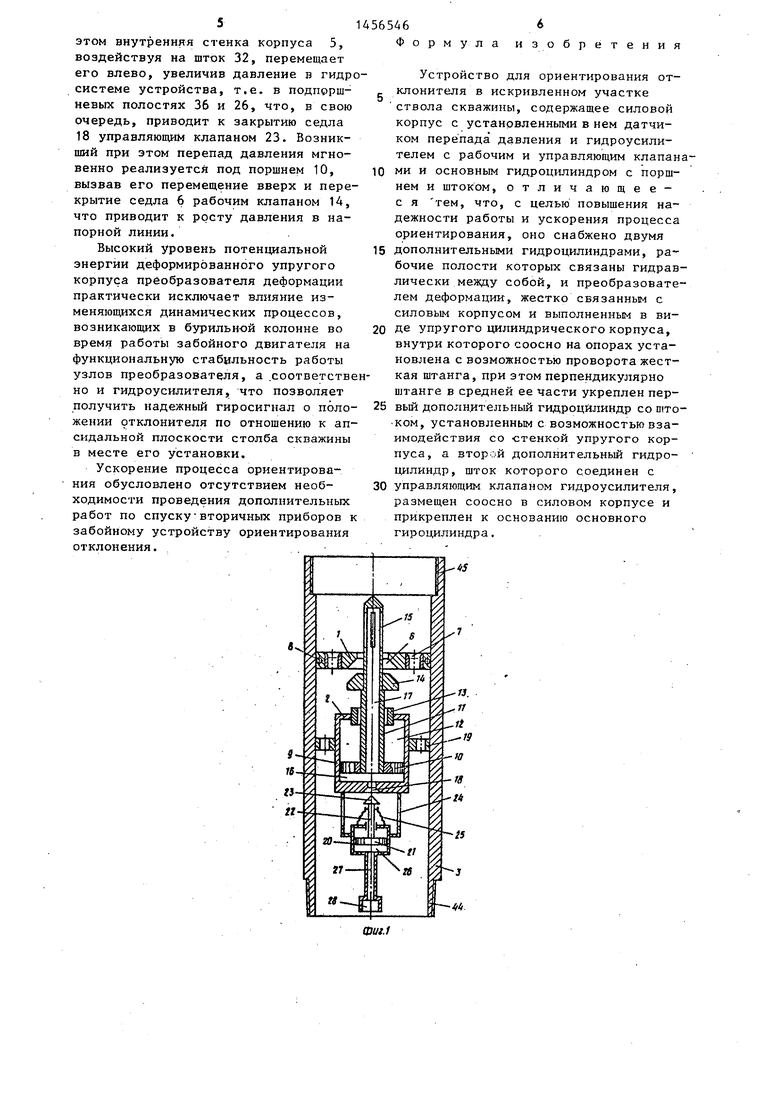

На фиг. 1 схематично приведено устройство для ориентирования отклонителя , верхняя часть; на фиг .2 - то fe, нижняя часть; на фиг.З - разрез .А-А на фиг.2; на фиг.4 - вид Б на фиг.2; на фиг.5 - компоновка устройства в бурильной колонне .

Устройство содержит датчик 1 перепада давления, гидроусилитель 2, установленные в силовом корпусе 3, и преобразователь 4 деформации, выполненный в виде цилиндрического упругого корпуса 5, жесткость которого значительно ниже жесткости других элементов компоновки бурильного инстру- MejiTa.

Датчик 1 представляет собой перегородку круглого сечения, в центре которой размещено клапанное седло 6, а в радиальном нап11 авлении выполнены шунтирующие отверстия 7. По отношению к корпусу 3 датчик 1 уплотнен резиновым кольцом 8. Датчик служит для сигнализации на дневную поверхность по гидравлическому каналу связи о положении отклонителя в регламентируемых направлениях в скважине.

Гидроусилитель 2 содержит .основно гидроцилиндр 9, в котором подвижно установлен поршень 10, жестко связанный со штоком 11. Верхняя надпорш невая полость 12 гидроцилиндра 9 гидравлически сообщена с наружной средо посредством центрирующей втулки 13 с

пазами в осевом направлении. На штоке 11 установлен рабочий клапан 14, который предназначен для перекрытия седла 6 датчика 1 в моменты несоответствия положения отклонителя заданному направлению. В верхней части штока 11 выполнены продольные сквозные пазы 15, соединяющие зону повышенного давления, находящуюся выше

О датчика 1, с нижней надпоршневой полостью 16 гидроцилиндра 9 посредством осевого канала 17. Пазы 15 одноврег менно служат фильтром для части потока промывочной жидкости проходя щего через осевой канал 17 и седло 18 управляющего клапана гидроусилителя 2. Седло 18 выполнено в днище .гидроцилиндра 9, который установлен в корпу-. се 3 на проточной опоре 19.

Кроме того, устройство содержит второй дополнительный гидроцилиндр 20 с подвижным поршнем 21. Последний жестко связан со штоком 22, который соединен с управляющим клапаном 23 гидроусилителя 2. Второй дополнительный гидроцилиндр 20 размещен соосно в силовом корпусе 3 и посредством обоймы с окнами 24 прикреплен к основанию основного гидроцилиндра 9. .На штоке 22 и гидроцилиндре 20 установлен компенсатор 25 давления. Под- поршневая полость 26 каналом 27 соединена с муфтой 28 узла стыковки и герметизации.

5 Внутри упругого цилиндрического корпуса 5 соосно на двух опорах 29 установлена с возможностью поворота жесткая штанга 30, перпендикулярно которой в средней ее части укреплен

0-первый дополнительньй гидроцилиндр .31 со штоком 32, установленным с возможностью взаимодействия со стен0

5

0

3t4

кой упругого корпуса 5 под действием

пружины 33.

На штоке 32 и первом дополнитель - ном гидроцилиндре 31 установлен компенсатор 34 давления, а также м1етал- лический кожух 35 для защиты от абразивного износа и механических повреждений прокачиваемым при бурении раствором. Полость 36 под поршнем 37 заполнена рабочей жидкостью и гидравлическим каналом 38 соединена с ниппелем 39 узла стыковки и герметизации. Штанга 30 специальным ключом, одеваемым на ее квадратный наконечник АО, может поворачиваться и фиксиро ваться в регламентируемом положении при ориентировании устройства перед спуско в скважину. Положение штока .32 по отношению к корпусу 5 контролируется репером 41,нанесенным на торец наконечника 40 штанги 30 (фиг.4).

Преобразователь 4 деформации своей нижней замковой ниппельной резьбой 42 жестко соединение отклонителем (не показан), а верхней муфтовой резьбой 43 жестко связан с силовым корпусом 3 ниппелем 44.

Рабочие полости 26 и 36 дополни- тельных гидроцилиндров 20 и 31 гид- равлически связаны между собой каналами 27 и 38 при соединении корпусов 3 и 5 по резьбе 43 с ниппелем 44, при этом герметизация гидравлической стыковки осуществляется уплотнитель- ной парой в виде ниппеля 39 и муфты 28. Замковой резьбой 45 устройство присоединяется к бурильной колонне 46.

Устройство работает следующим об- разом.

Предварительно (фиг.5) перед спуском бурильной колонны 46 в скважину 47 производится ориентирование устройства ;0тносительно отклонителя 48 на поверхности. Для этого последний жестко закрепляют замковой резьбой 42 с устройством и с помощью специального ключа совмещают репер 41 на штанге 30 с полостью действия отклонителя .

Устройство с отклонителем 48 сориентированные, например, для бурения против крив1 зны, устанавливают непосредственно над трубобуром 49 в бурильной колонне 46, которая в верхней части посредством ведущей трубы 50 размещена в подвижной час ти ротора 51 и может поворачиваться по отношению неподвижной части 52

стола ротора буровой установки, причём для уменьшения зенитного угла искривленного участка 53 скважины 47 репер 41 ориентируют по направлению действия отклонителя, а для увеличения зенитного угла - в противоположном направлении..

Осуществляют спуск бурильной колонны 46 к забою скважины 47 и начинают бурение с достижением заданных режимных параметров. Медленно вращая ротор вправо и наблюдая за показаниями манометра в напорной линии буровых насосов, находят положение максимального и минимального давлений, что-условно отмечают метками в виде угловой протяжности на неподвижной части ротора 52 по отношению к его подвижной части 51 или к ведущей трубе 50. Угловая протяжность, отмеченная на неподвижной части стола ротора 52 и отвечающая минимальному давлению, соответствует положению штока 32, когда его торец максимально удален от внутренней стенки упругого корпуса 5 за счет его прогиба в искривленном участке 53 (фиг.5). Это положение и соответствует заданному направлению отклонителя.

Повторным поворотом ротора на 360 убеждаются в правильности ориентирования отклонителя, стопорят ротор и продолжают процесс бурения.

Минимальное рабочее давление в напорной линии при бурении обеспечиБается, устройством следующим образом Шток 32 пружиной 33 прижат в крайнее правое положение и со стенкой упругого корпуса 5 не контактирует. При это отсутствует избыточное давление в гидросистеме устройства, а управляющий 23 и рабочий 14 клапаны открыты. Поток бурового раствора свободно- роходит через открытое клапанное седло 6 датчика 1 давления, шунтирующее отверстия 7, осевой канал 17, седло 18, окна проточной опоры 19, окна обоймы 24, окна в опорах 29 преобразователя 4 деформации и далее на тру- бобур.

Случай отхода отклонителя от заданного рабочего положения сигнализируется устройством на поверхность возросшим давлением в напорной линии буровых насосов, так как прогиб упругого корпуса 5 происходит в противоположном рабочему направлении. При

жении отклонителя по отношению к ап- сидальной плоскости столба скважины в месте его установки.

Ускорение процесса ориентирования обусловлено отсутствием необходимости проведения дополнительных работ по спуску-вторичных приборов к забойному устройству ориентирования отклонения.

ком, установленным с возможностью взаимодействия со стенкой упругого корпуса, а второй дополнительный гидроцилиндр, шток которого соединен с 30 управляющим клапаном гидроусилителя, размещен соосно в силовом корпусе и прикреплен к основанию основного гироцилиндра.

«5

l

31

33

31

зг

ti

tO

30

4f

Фиг A

| Индикатор направления искривления наклонных скважин | 1977 |

|

SU735755A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для ориентирования отклонителя в наклонной скважине | 1985 |

|

SU1266977A1 |

Авторы

Даты

1989-02-07—Публикация

1987-05-13—Подача