Роторно-управляемая система (РУС) для бурения скважин с замкнутым циклом принятия решения предназначена для бурения преимущественно наклонно-направленных и горизонтальных участков скважин.

В настоящее время для указанной цели наибольшее распространение получила система бурения скважин, основанная на применении в составе компоновки низа бурильной колонны (КНБК) забойного двигателя с изогнутой шпиндельной секцией. В процессе бурения с набором угла крутящий момент на долоте создается ротором забойного двигателя за счет гидравлической энергии бурового раствора, бурильная колонна и корпус забойного двигателя с изогнутой шпиндельной секцией при этом не вращается. Заглубление скважины происходит путем скольжения невращающейся бурильной колонны и невращающегося корпуса забойного двигателя относительно стенки скважины. Для контроля траектории направления бурения выше забойного двигателя устанавливается телесистема (Одновинтовые гидравлические машины, том 2, Д.Ф. Балденко. М.: ООО «ИРЦ Газпром», 2007 г., стр. 37-46).

Недостатком аналога является то, что изменение интенсивности набора параметров кривизны скважины предполагает извлечение КНБК на поверхность с целью изменения угла отклонения шпиндельной секции двигателя. Другим недостатком аналога является то, что при наборе угла бурильная колонна и КНБК в процессе бурения не вращается, что приводит к ухудшению условий передачи осевой нагрузки на долото вследствие влияния сил трения между бурильной колонной с КНБК и стенкой скважины.

Вследствие того, что силы трения покоя превышают силы трения движения, скольжение колонны труб с КНБК по мере углубления скважины происходит неравномерно, рывками, что вызывает динамические удары на долото и КНБК в целом. Отсутствие вращения колонны бурильных труб так же ухудшает условия выноса разбуренной породы на поверхность, особенно при бурении горизонтальных участков скважины. Другим недостатком аналога является то, что при наборе угла реактивный момент от долота передается через корпус забойного двигателя на бурильную колонну, что приводит к отклонению изогнутой шпиндельной секции от требуемой траектории скважины вследствие упругости бурильной колонны, как результат, возникает необходимость вводить неизбежные коррективы при бурении скважины, что приводит к непроизводительным затратам времени.

Известна роторно-управляемая система гидромеханического типа (Патент №2612403), которая позволяет набирать угол в процессе бурения, изменять интенсивность набора параметров кривизны скважины без извлечения КНБК на поверхность и поддерживать траекторию направленного бурения при вращении бурильной колонны и КНБК. Вращение бурильной колонны и КНБК при наборе угла позволяет снизить негативное влияние сил трения на процесс передачи осевой нагрузки на долото, повысить качество очистки ствола скважины, исключить влияние реактивного момента на долоте на процесс ориентирования. Другим преимуществом данной роторно-управляемой системы является возможность применения уже существующей, широко применяемой, стандартной телесистемы для контроля траектории направления бурения.

Несмотря на то, что данная роторно-управляемая система прошла успешные промысловые испытания и показала работоспособность и эффективность (Журнал «Бурение и нефть», декабрь 2018 г. «Первая роторно-управляемая система гидромеханического типа в России создана в компании «БУРИНТЕХ»), она обладает следующим недостатком.

Основным недостатком аналога является невозможность осуществления полностью автоматизированного контроля бурения с замкнутым циклом принятия решения, которое позволило бы исключить влияние человеческого фактора в виде ошибочных действий персонала на процесс бурения.

Наиболее близким по технической сути и достигаемому результату является роторно-управляемая система для бурения скважин с замкнутым циклом принятия решения (Patent USA, US 7,556,105B2. Closed Loop Drilling Assembly With Electronics Outside a Non-Rotating Sleeve), позволяющая набирать угол в процессе бурения, изменять интенсивность набора параметров кривизны скважины и поддерживать траекторию направленного бурения при вращении бурильной колонны и КНБК на основе полностью автоматизированного контроля бурения.

Данная роторно-управляемая система состоит из поверхностного привода и бурильной колонны с КНБК, включающей отклонитель, центратор, забойный двигатель и долото. В состав РУС так же входит поверхностный и забойный процессоры и блоки забойных и поверхностных датчиков системы ориентации КНБК и регистрации контроля параметров бурения и физических свойств окружающих пород, передающих информацию на процессоры через каналы связи. Отклонитель включает в себя вращающийся шпиндель и невращающийся геостационарный корпус с плашками, которые выдвигаясь из корпуса и упираясь о стенки скважины создают результирующую отклоняющую силу на долоте в требуемом направлении. На геостационарном корпусе отклонителя установлена метка излучатель, на вращающемся корпусе отклонителя установлен датчик приемник, их взаимодействие позволяет определить пространственное положение плашек при бурении. На основе получаемых от датчиков данных, процессоры РУС оценивают направление бурения сопоставляя получаемую информацию с предварительно загруженной в память компьютера процессоров программой бурения и вводят коррекцию при необходимости. Коррекция направления бурения производится путем создания корректирующей (отклоняющей) силы в требуемом направлении посредством плашек, для чего масляными насосами высокого давления, установленными в отклонителе, рабочая жидкость через гидравлические распределительные каналы подается к поршням плашек, вызывая их выдвижение за пределы геостационарного корпуса до момента упора о стенку скважины. Отвод рабочей жидкости обратно на прием масляных насосов осуществляется по возвратным гидравлическим распределительным каналам. Гидравлические распределительные каналы выполнены, как во вращающемся шпинделе, так и в невращающемся геостационарном корпусе. Их герметичное соединение между собой в кольцевой щели между шпинделем и геостационарном корпусом осуществляется посредством внутренних уплотнительных элементов, при этом герметичность соединений по отношению к внешнему пространству кольцевой щели осуществляется посредством внешних уплотнительных элементов. Управление работой масляных насосов высокого давления, а так же их приводами, расчет необходимого усилия выдвижения каждой плашки и требуемого направления действия силы, а следовательно, и расчет необходимого давления в распределительных гидравлических каналах, осуществляется компьютером процессора (процессоров).

Данное техническое решение обладает следующими недостатками.

Недостаточная надежность всей РУС, обусловленная недостаточной надежностью отклонителя при его работе в составе КНБК в скважинных условиях. Из опыта конструирования бурового забойного оборудования известна проблема герметизации вращающихся деталей при их работе под давлением в скважинных условиях. Создание надежной герметизации вращающихся деталей сдерживается крайне тяжелыми условиями эксплуатации оборудования в скважине, такими как, агрессивное и коррозионное воздействие бурового раствора, большие перепады давлений, действующие на уплотнительные элементы, большие нагрузки, испытываемые герметизируемыми деталями. В качестве примера можно указать на шпиндельную секцию винтового забойного двигателя, выполнение которой герметичной и маслонаполненной сдерживается невысокой надежностью уплотнений, обеспечивающих герметизацию вращающегося вала шпинделя относительно невращающегося корпуса шпинделя. Как результат, вследствие подобных затруднений в настоящее время наибольшее распространение получила конструкция негерметизированного проточного шпинделя. В отклонителе прототипа, герметичность кольцевой щели между вращающимся шпинделем и невращающимся геостационарным корпусом в месте соединения гидравлических распределительных каналов по отношению к внешнему пространству, осуществляется посредством внешних уплотнительных элементов, непосредственно контактирующих с буровым раствором заполняющим внешнее пространство. При этом другая сторона внешних уплотнительных элементов контактирует с рабочей жидкостью, прокачиваемой масляными насосами по гидравлическим распределительным каналам под высоким давлением в процессе создания результирующей отклоняющей силы на долоте. Очевидно, что в процессе бурения, давление под поршнями плашек, а значит и давление в гидравлических распределительных каналах может быстро изменяться в зависимости от режима бурения - набора угла, стабилизация параметров кривизны - в сравнении с относительно стабильным давлением во внешнем пространстве, определяемым глубиной скважины, как результат, внешние уплотнительные элементы будут испытывать крайне нестабильные перепады давления в процессе бурения. Все эти факторы, а именно, контакт с буровым раствором, зачастую содержащим агрессивные к материалу уплотнительных элементов добавки, резкие изменения перепадов давления, снижают надежность работы внешних уплотнительных элементов.

Другой причиной недостаточной надежности отклонителя РУС является недостаточно надежная герметизация гидравлических распределительных каналов между собой в кольцевой щели. Их герметизация осуществляется посредством внутренних уплотнительных элементов, размещенных в кольцевой щели. Очевидно, что в процессе работы отклонителя в скважине, давление, действующее на внутренние уплотнительные элементы со стороны гидравлических распределительных каналов, будет определяться давлением под поршнями плашек, которое, как уже говорилось, может сильно меняться в процессе бурения. С другой стороны, в кольцевой щели между соседними гидравлическими распределительными каналами существует герметичная кольцевая полость, расположенная между внутренними уплотнительными элементами, давление в которой очень трудно оценить однозначно. Можно предположить, что в начальный период работы, когда еще не наблюдаются утечки через внутренние уплотнительные элементы, в данной герметичной кольцевой полости сохранено атмосферное давление, запертое в нем при сборке отклонителя. Однако, давление в данной полости, вероятнее всего, со временем повысится, например, по причине утечек в данную полость рабочей жидкости из гидравлических распределительных каналов в процессе работы устройства в скважине или его стендовых испытаний. Вместе с тем, как уже указывалось ранее, давление в гидравлических распределительных каналах в процессе бурения может сильно измениться, очевидно, что и объем утечек, а, следовательно, и перепад давления на внутренних уплотнительных элементах, так же может сильно измениться. Как результат, подобное исполнение герметизации гидравлических распределительных каналов между собой в кольцевой щели предполагает большую степень неопределенности в возможных ожидаемых перепадах давлений на внутренних уплотнительных элементах в процессе бурения. Ситуация становится еще более неопределенной, если принять во внимание взаимовлияние разности давлений в соседних гидравлических распределительных каналах на направление и величину утечек через внутренние уплотнительные элементы. Например, в случае, когда давление в одном из гидравлических распределительных каналов в процессе набора угла сильно повысится по сравнению с давлением в соседнем гидравлическом распределительном канале, вполне возможна ситуация, когда утечки будут происходить из одного гидравлического распределительного канала в соседний, что нарушит скоординированную, заранее рассчитанную процессором схему работу плашек в процессе ориентирования долота. Таким образом, нестабильные, плохо прогнозируемые перепады давления на внутренних уплотнительных элементах и возможность утечек рабочей жидкости из одного гидравлического распределительного канала в другой, существенно снижает надежность работы отклонителя РУС в скважине.

Другой причиной недостаточной надежности отклонителя РУС может служить необходимость выполнения и герметизации в кольцевой щели дополнительных возвратных гидравлических каналов, осуществляющих отвод рабочей жидкости обратно на прием масляных насосов.

Еще одной причиной недостаточной надежности отклонителя РУС является несбалансированность давления на приеме масляных насосов отклонителя с давлением в затрубном пространстве. Действительно, при работе отклонителя в скважине, давление в затрубном пространстве в процессе заглубления скважины может достигать значительных величин (200…400 атм и более), как результат, в процессе набора угла или стабилизации параметров кривизны ствола скважины, масляным насосам отклонителя для создания необходимого расчетного усилия прижатия плашек к стенке скважины, необходимо дополнительно преодолеть гидростатическое давление, обусловленное весом бурового раствора в затрубном пространстве.

Задачей изобретения является повышение надежности роторно-управляемой системы для бурения скважин с замкнутым циклом принятия решения.

Поставленная задача решается тем, что в роторно-управляемой системе для бурения скважин с замкнутым циклом принятия решения, включающей поверхностный привод, установленный в компоновке низа бурильной колонны отклонитель с вращающимся шпинделем и корпусом и с невращающимся геостационарным корпусом, центратор отклонителя, долото, расположенное ниже отклонителя, забойный двигатель, установленный над отклонителем, забойные и поверхностные процессоры соединенные между собой каналом связи, блоки поверхностных и забойных датчиков системы ориентации компоновки низа бурильной колонны и регистрации и контроля параметров бурения и физических свойств окружающих пород, плашки отклонителя, установленные на геостационарном корпусе с возможностью выхода в радиальном направлении для упора о стенку ствола скважины с целью создания отклоняющей силы, метку излучатель и датчик приемник системы определения пространственного положения плашек, гидропривод плашек отклонителя, включающий гидравлические распределительные каналы, поршни и масляные насосы высокого давления с электроприводом, управляемые забойным процессором посредством контроллера гидропривода, внутренние и внешние уплотнительные элементы, размещенные в кольцевой щели между невращающимся геостационарном корпусом и вращающимся шпинделем для герметизации гидравлических распределительных каналов между собой и внешним пространством кольцевой щели, согласно изобретению, отклонитель снабжен гидрокомпенсатором в виде масляной полости, выполненной во вращающемся шпинделе и изолированной от затрубного пространства посредством подвижного поплавка и гидравлически связанной с внешним пространством кольцевой щели, во вращающемся шпинделе и корпусе отклонителя выполнен осевой разгрузочный канал, гидравлически связывающий прием масляных насосов с внешним пространством кольцевой щели посредством масляной полости гидроусилителя, выполненной во вращающемся шпинделе и разделенной подвижным поплавком гидроусилителя, причем герметичная полость в кольцевой щели между герметизированными гидравлическими распределительными каналами гидравлически связана с осевым разгрузочным каналом посредством радиальных каналов, выполненных во вращающемся шпинделе, а подвод и отвод рабочей жидкости к плашкам отклонителя осуществляется по одному гидравлическому распределительному каналу. Вместе с тем, подвижный поплавок гидроусилителя подпружинен посредством упругого элемента, размещенного в масляной полости гидроусилителя со стороны внешнего пространства кольцевой щели.

По вопросу соответствия отличий предлагаемого технического решения критерию "изобретательский уровень" можем сообщить следующее.

Из уровня техники в добыче нефти на сегодняшний день можно отметить применение гидрокомпенсатора как элемента системы гидрозащиты погружного электродвигателя центробежного насоса, обеспечивающего выравнивание давления в масляной полости погружного электродвигателя с наружным давлением скважины, что позволяет защитить внутреннюю полость двигателя от попадания пластовой жидкости и утечки масла (Ш.К. Гиматудинов. Справочная книга по добыче нефти). С другой стороны, в области бурения известен буровой (ремонтный) гидравлический ясс, где так же применяется гидрокомпенсатор для выравнивания давления масла во внутренней полости гидроцилиндра ясса с давлением в скважине посредством подвижного поплавка, что позволяет улучшить условия работы сальников ясса. Известно так же применение гидромеханических гидроусилителей в различных областях машиностроения, которые позволяют повысить давление в гидравлических линиях (полостях) за счет применения подпружиненных подвижных поплавков (Т.М. Башта. Машиностроительная гидравлика).

Однако, совокупность отличительных признаков заявляемого изобретения, а именно, выполнение отклонителя с гидрокомпенсатором, гидроусилителем, выполнение осевого разгрузочного и радиальных гидравлических каналов во вращающемся шпинделе, организация подвода и отвода рабочей жидкости к плашкам отклонителя по одному гидравлическому распределительному каналу, позволяет достигнуть новый технический результат, а именно, повышение надежности РУС, выраженное в виде:

- увеличения надежности работы внешних уплотнительных элементов в кольцевой щели отклонителя за счет уменьшения перепада давления на них;

- увеличения надежности работы внешних и внутренних уплотнительных элементов в кольцевой щели отклонителя за счет исключения контакта с буровым раствором и недопущения попадания загрязнений в кольцевую щель;

- исключения нескоординированной работы плашек отклонителя за счет предотвращения перетоков рабочей жидкости;

- увеличения надежности работы отклонителя за счет совмещения функций подвода и отвода рабочей жидкости в гидравлическом распределительном канале.

Таким образом, в обнаруженной нами информации не выявлено влияние отличительных в заявленном изобретении признаков на достижение такого результата, следовательно, заявляемое изобретение, на наш взгляд, отвечает условию изобретательского уровня.

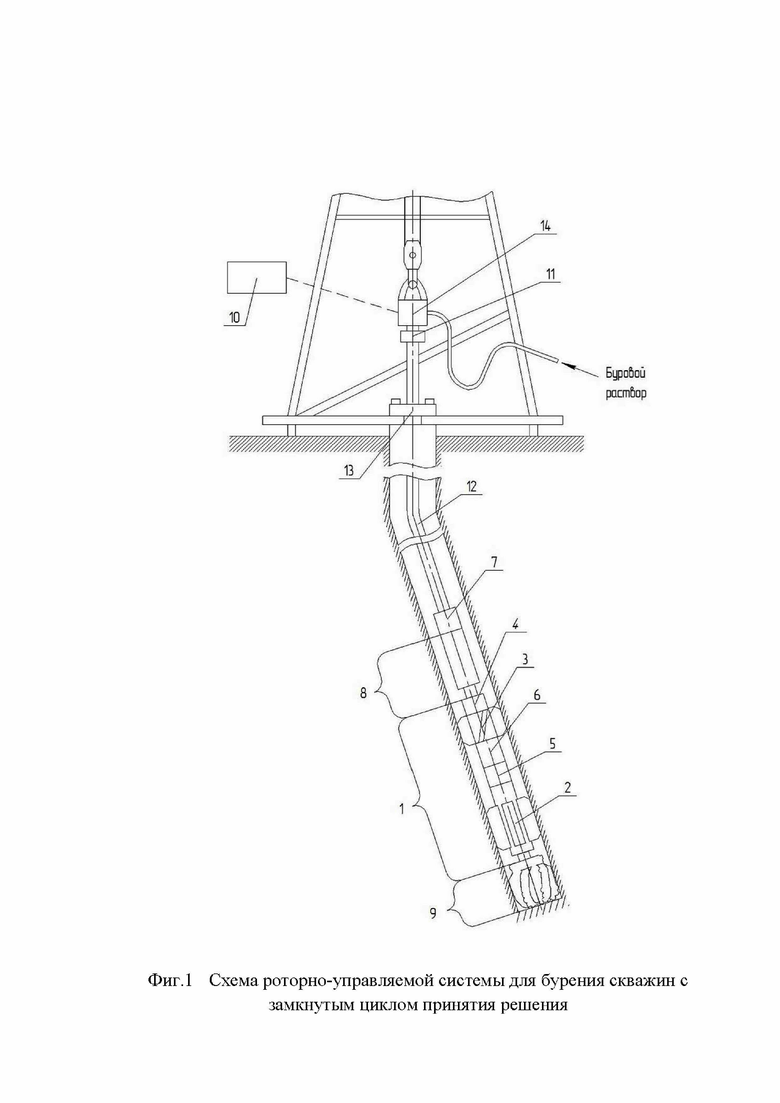

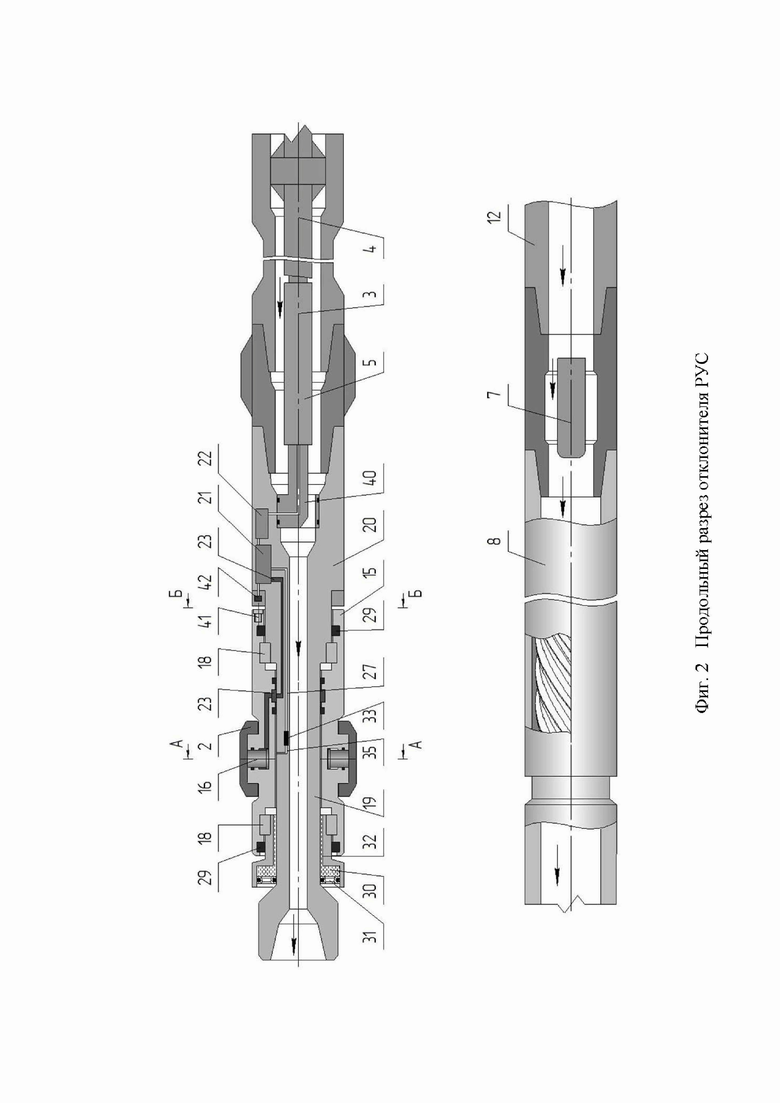

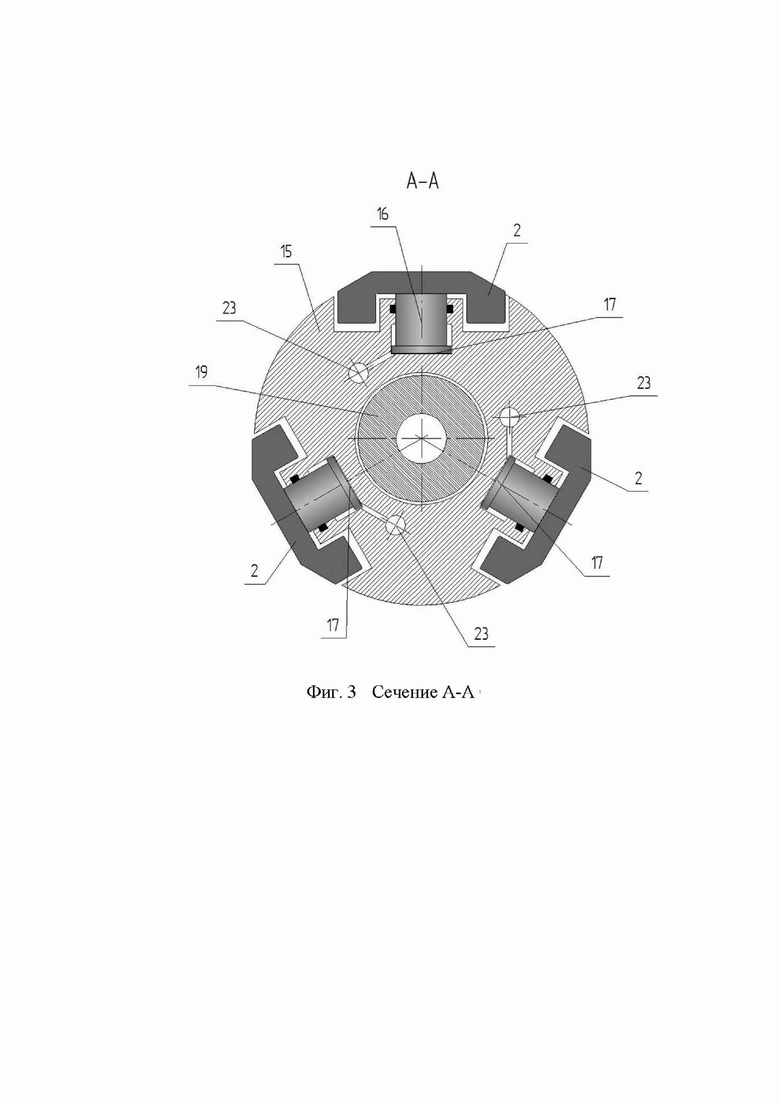

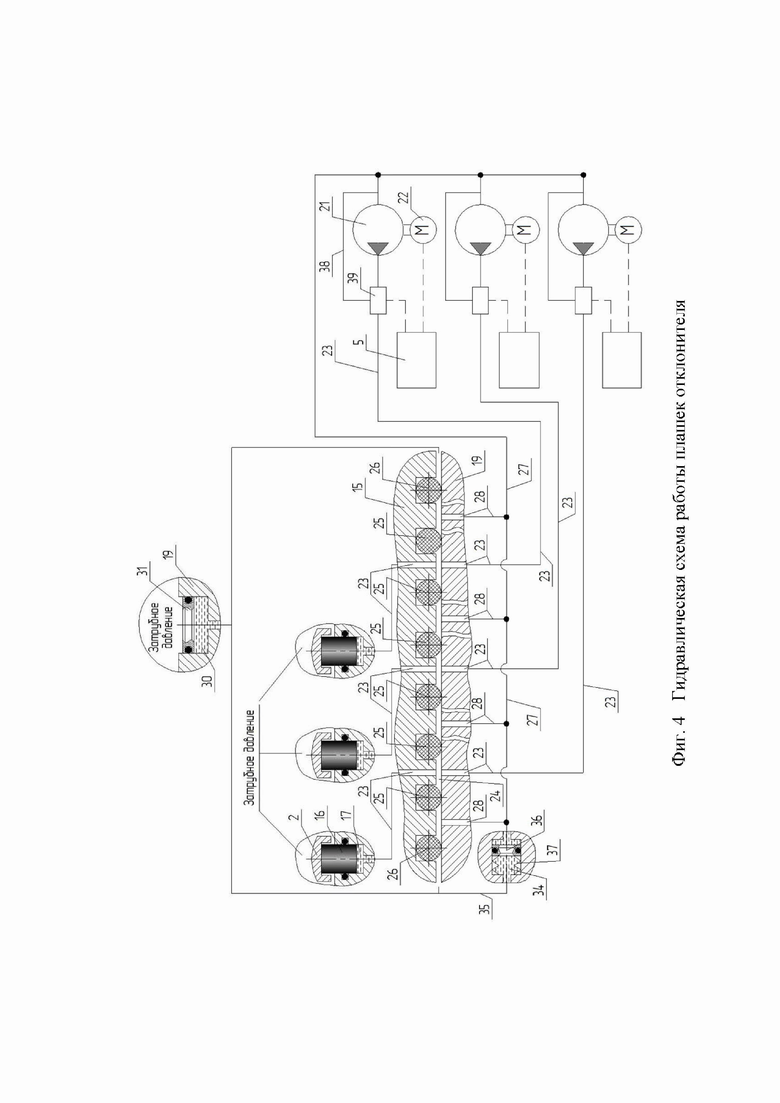

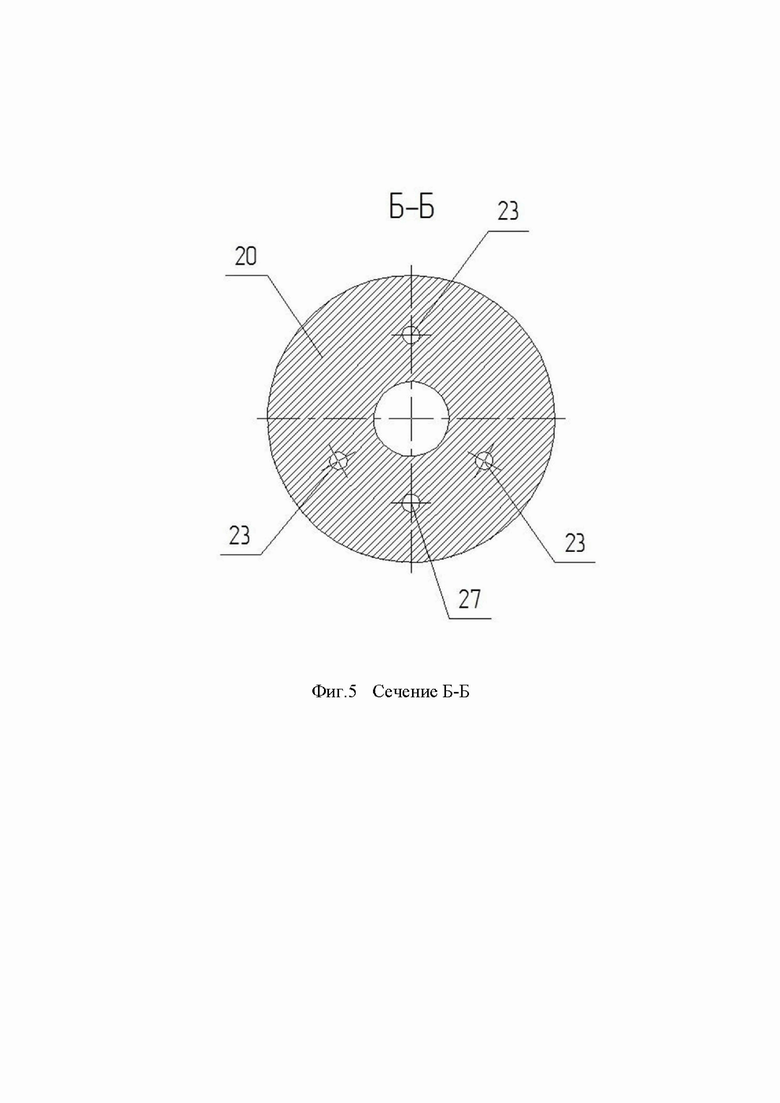

На фиг. 1 изображена схема роторно-управляемой системы (РУС) для бурения скважин с замкнутым циклом принятия решения; на фиг. 2 - изображен продольный разрез отклонителя РУС; на фиг. 3 - сечение А-А фиг.2; на фиг. 4 - гидравлическая схема работы плашек отклонителя; на фиг.5 - сечение Б-Б фиг.2.

Роторно-управляемая система для бурения скважин с замкнутым циклом принятия решения состоит из комплекса скважинного и поверхностного оборудования (Фиг. 1). Скважинное оборудование включает в себя забойный отклонитель 1 с плашками 2 для создания отклоняющей силы, центратор 3 для восприятия реакции от отклоняющей силы и центрирования компоновки низа бурильной колонны (КНБК), комплекс скважинной электроники обеспечивающей ориентацию долота и КНБК в целом, а так же сбор информации о физических свойствах разбуриваемых пород, текущих параметров бурения, прием и передачу информации на поверхность и турбогенератор 4 для питания скважинной электроники и исполнительных механизмов отклонителя 1. Комплекс скважинной электроники включает в себя один или несколько процессоров 5 с компьютером, установленных в отклонителе 1 и блок забойных датчиков 6 и 7, которые могут быть установлены, как в пределах отклонителя 1, так и могут быть разнесены по КНБК. Например, в случае установки в КНБК забойного двигателя 8, блок забойных датчиков 7 устанавливают над забойным двигателем 8. Разрушение горной породы осуществляют специально сконструированным для этой цели долотом 9, установленным под отклонителем 1. Поверхностное оборудование РУС включает в себя комплекс поверхностной электроники, обеспечивающий необходимый интерфейс оператора с роторно-управляемой системой, сбор информации о параметрах бурения, прием и передачу информации с поверхности на КНБК. В комплекс поверхностной электроники входит один или несколько процессоров 10 с компьютером и блок поверхностных датчиков 11. Крутящий момент к долоту 9 передается с поверхности посредством бурильной колонны 12, вращаемой поверхностным приводом - или устьевым ротором 13 или мотор-вертлюгом 14. В случае применения забойного двигателя 8, крутящий момент на долоте 9 создают за счет использования гидравлической энергии бурового раствора, закачиваемого в колонну бурильных труб 12.

Блок забойных датчиков 6, размещенный преимущественно в пределах отклонителя 1, регистрирует информацию о пространственном положении как долота, так и КНБК в целом и передает ее в забойный процессор 5 и (или) в поверхностный процессор 10. Передача информации с поверхности до КНБК и обратно осуществляется с помощью датчиков 11 и 7 посредством двухканальной системы телеметрии, основанной на акустическом или электромагнитном принципе, информация в пределах КНБК (короткий канал связи) передается с помощью проводной связи или так же, путем акустического или электромагнитного канала связи. Блок забойных датчиков 6 так же регистрирует необходимую информацию о физических свойствах разбуриваемых пород и текущие параметры бурения.

В свою очередь отклонитель 1 (Фиг. 2) включает в себя геостационарный корпус 15, который не вращается во время бурения и в котором размещены с возможностью радиального перемещения плашки 2 (Фиг. 3). Плашки 2 имеют возможность выдвигаться в радиальном направлении за пределы геостационарного корпуса 15 как раздельно (эксцентрично), так и одновременно (концентрично), для того что бы упираясь о стенки скважины ориентировать долото 9 (Фиг. 1) относительно оси скважины в процессе бурения. Перемещение плашек 2 в радиальном направлении за пределы геостационарного корпуса 15 осуществляется за счет радиального движения поршней 16 гидропривода размещенных подвижно и герметично в радиальных глухих цилиндрических полостях 17, выполненных в геостационарном корпусе 15. Обратное движение плашек 2 происходит за счет давления затрубного пространства над долотом 9, действующего на поршни 16 и за счет силы реакции от стенки скважины в момент создания отклоняющей силы. Продольно по оси отклонителя 1 и внутри геостационарного корпуса 15 на опорных узлах 18 размещен с возможностью вращения шпиндель 19, который жестко закреплен с расположенным по оси отклонителя 1 корпусом 20, центратором 3, турбогенератором 4 и далее со шпиндельным валом забойного двигателя 8. В свою очередь, корпус забойного двигателя 8 жестко закреплен с колонной бурильных труб 12, при этом между забойным двигателем 8 и бурильными трубами 12 размещен блок забойных датчиков 7. Таким образом, крутящий момент от колонны бурильных труб 12 и забойного двигателя 8 передается к долоту 9 путем вращения турбогенератора 4, центратора 3, корпуса 20 и шпинделя 19, геостационарный корпус 15 при этом не вращается.

Гидропривод плашек 2 (Фиг. 4) включает в себя масляные насосы 21 высокого давления с электроприводами 22, установленные в корпусе 20 (Фиг. 2) и питаемые от турбогенератора 4. Масляные насосы 21 работают независимо друг от друга, каждый из насосов 21 обеспечивает выдвижение конкретной плашки 2. Выдвижение плашки 2 осуществляют за счет подачи рабочей жидкости под расчетным давлением в цилиндрическую полость 17 под поршень гидропривода 16. Подача рабочей жидкости к поршням гидропривода 16 и ее отвод обратно к масляным насосам 21 осуществляется посредством гидравлических распределительных каналов 23 выполненных, как в невращающемся геостационарном корпусе 15, так и во вращающемся шпинделе 19 и в корпусе 20 (Фиг. 2 и 5). Невращающийся геостационарный корпус 15 и вращающийся шпиндель 19 образуют кольцевую щель 24, разобщение гидравлических распределительных каналов 23 в кольцевой щели 24, как между собой, так и по отношению к внешнему пространству осуществляется с помощью внутренних уплотнительных элементов 25 и внешних уплотнительных элементов 26, соответственно. При этом внутренние уплотнительные элементы 25 выполнены для работы преимущественно в условиях высоких давлений, внешние уплотнительные элементы 26 выполнены для работы в условиях преимущественно низких давлений. В шпинделе 19 и корпусе 20 выполнен осевой разгрузочный канал 27 (Фиг. 2, 4 и 5) для сбора утечек рабочей жидкости, возникающих при работе РУС через внутренние 25 и внешние уплотнительные элементы 26 и подачи ее обратно на прием масляных насосов 21. Утечки рабочей жидкости попадают в осевой разгрузочный канал 27 посредством радиальных гидравлических каналов 28 (Фиг. 4), выполненных в шпинделе 19. С целью герметизации кольцевой щели 24 и других внутренних полостей, образованных невращаюшимся геостационарным корпусом 15 и вращающимся шпинделем 19 и корпусом 20 от давления в затрубном пространстве, геостационарный корпус 15 оснащен концевыми уплотнениями 29 (Фиг. 2). В данные внутренние полости между концевыми уплотнениями 29, за исключением пространства кольцевой щели 24 между внешними уплотнительными элементами 26, закачивается масло для обеспечения длительной работы внешних уплотнительных элементов 26 и опорных узлов 18, испытывающих большие нагрузки в процессе бурения. С целью выравнивания давления во внутренних полостях между концевыми уплотнениями 29 с давлением в затрубном пространстве, отклонитель 1 оснащен гидрокомпенсатором. Гидрокомпенсатор отклонителя 1 представляет собой масляную полость 30 (Фиг. 2 и 4), выполненную в шпинделе 19, изолированную от затрубного пространства посредством подвижного поплавка 31, и гидравлически связанную с внутренними полостями между концевыми уплотнениями 29 посредством гидравлического канала 32 (Фиг. 2 и 4). С другой стороны, с целью изолирования осевого разгрузочного канала 27 от масляной полости 30 и от внутренних полостей между концевыми уплотнениями 29, а так же создания некоторого избыточного давления в разгрузочном канале 27 по отношению к затрубному пространству, в шпинделе 19 выполнен гидравлический усилитель 33 (Фиг. 2). Гидравлический усилитель 33 представляет собой масляную полость 34 (Фиг. 4), гидравлически связанную с разгрузочным каналом 27 с одной стороны, и посредством гидравлического канала 35 с масляной полостью 30 и внутренними полостями между концевыми уплотнениями 29 с противоположной стороны. При этом, осевой разгрузочный канал 27 и гидравлический канал 35 изолированы между собой посредством подвижного поплавка 36 размещенного в масляной полости 34, причем для создания некоторого избыточного давления в разгрузочном канале 27 по отношению к затрубному пространству, поплавок 36 подпружинен посредством упругого элемента 37, размещенного в масляной полости 34 со стороны гидравлического канала 35.

Каждый из масляных насосов 21 оснащен байпасной линией 38 (Фиг. 4), связывающей выкидную линию масляного насоса 21 с его приемом, а так же оснащен контроллером 39 гидропривода, включающего в себя датчики давления, расхода и управляющие клапаны. Контроллеры 39 гидропривода и электроприводы 22 масляных насосов 21 управляются забойным процессором 5. Передача и прием информации от забойного процессора 5 к контроллерам 39 гидропривода и электроприводам 22 осуществляется с помощью адаптера 40 (Фиг. 2).

Для определения пространственного положения каждой из плашек 2, на невращающемся геостационарном корпусе 15 установлена метка-излучатель 41 (Фиг. 2) (например, магнитная метка), на ответной поверхности вращающегося корпуса 20 установлен датчик-приемник 42.

Роторно-управляемая система для бурения скважин с замкнутым циклом принятия решения работает следующим образом.

Крутящий момент к долоту 9 передается с поверхности посредством бурильной колонны 12, вращаемой поверхностным приводом - или устьевым ротором 13 или мотор-вертлюгом 14. В случае применения забойного двигателя 8, крутящий момент так же создается путем использования гидравлической энергии бурового раствора, закачиваемого в колонну бурильных труб 12. Таким образом, при бурении долото 9 может вращаться тремя способами: вращением только бурильной колонной 12, вращением только забойным двигателем 8, или комбинацией вращательных движений бурильной колонны 12 и забойного двигателя 8.

В процессе ориентирования блок забойных датчиков 6 и 7 регистрирует информацию, необходимую для определения пространственного положения КНБК и ориентации долота (зенитный угол и азимутальный угол) и передает полученные данные забойному процессору 5. Для управления процессом ориентирования долота 9 забойному процессору 5 так же необходимо определить положение плашек 2 невращающегося геостационарного корпуса 15 относительно КНБК. Во время вращения корпуса 20, датчик-приемник 42, проходя мимо метки-излучателя 41, определяет ее положение, а следовательно и положение плашек 2 невращающегося геостационарного корпуса 15 относительно пространственного положения КНБК в момент замера. Датчик-приемник 42 передает полученные данные забойному процессору 5. Таким образом, в процессе бурения, забойный процессор 5 получает текущую информацию о зенитном и азимутальном углах КНБК на глубине замера и о положении плашек 2 невращающегося геостационарного корпуса 15 относительно пространственного положения КНБК. Для определения фактической глубины нахождения КНБК (расстояние от устья до КНБК по стволу скважины) и глубины забоя скважины используется блок поверхностных датчиков 11. В дальнейшем, принятие решения о необходимости коррекции направления бурения и управление процессом ориентирования долота в требуемом направлении бурения может осуществляться несколькими способами:

1) Управление процессом ориентирования долота 9 и принятие решения о необходимости коррекции направления бурения осуществляется забойным процессором 5. В этом случае, процессор 5 дополнительно к информации, получаемой от блока забойных датчиков 6 и 7, получает так же информацию с блока поверхностных датчиков 11 о фактической глубине местонахождения КНБК. Передача информации с поверхности до КНБК и обратно при этом осуществляется посредством двухканальной системы телеметрии с помощью датчиков 11 и 7. Таким образом, получаемая процессором 5 информация позволяет определить текущее пространственное положение КНБК (зенитный угол и азимутальный угол) на фактической глубине нахождения КНБК. Для создания базы сравнения, в память компьютера забойного процессора 5 предварительно загружается программа бурения, включающая в себя информацию о требуемом профиле скважины и ее инклинограмме. В процессе бурения, забойный процессор 5 сравнивает текущее пространственное положение КНБК с требуемым профилем или траекторией скважины, после чего принимает решение о корректировке направления бурения при необходимости. Для корректировки направления бурения, забойным процессором 5 определяется пространственное положение плашек 2 невращающегося геостационарного корпуса 15 относительно КНБК на основе информации, получаемой от датчика-приемника 42. Сама корректировка направления бурения происходит путем формулирования и выдачи команд забойным процессором 5 через адаптер 40 к контроллерам 39 гидропривода и электроприводам 22 для выдвижения плашек 2 из геостационарного корпуса 15 и создания расчетной отклоняющей (корректирующей) силы на долоте 9 в требуемом направлении.

2) Управление процессом ориентирования долота 9 осуществляется с помощью забойного процессора 5, однако принятие решения о необходимости коррекции направления бурения осуществляется поверхностным процессором 10. В этом случае, поверхностный процессор 10 получает информацию о текущем пространственном положении КНБК (зенитный угол и азимутальный угол) с помощью блока забойных датчиков 6 и 7 посредством системы телеметрии. Одновременно, поверхностный процессор 10 так же получает информацию о фактической глубине нахождения КНБК от блока поверхностных датчиков 11. Получаемая информация позволяет процессору 10 определить текущее пространственное положение КНБК (зенитный угол и азимутальный угол) на фактической глубине нахождения КНБК. Для создания базы сравнения, в память компьютера поверхностного процессора 10 предварительно загружается программа бурения, включающая в себя информацию о требуемом профиле скважины и ее инклинограмме. Процессор 10 сравнивает текущее пространственное положение КНБК с требуемым профилем или траекторией скважины, после чего принимает решение о корректировке направления бурения при необходимости. Корректировка происходит путем формулирования и передачи команды поверхностным процессором 10 забойному процессору 5 посредством системы телеметрии. Для выполнения команды, забойный процессор 5 определяет пространственное положение плашек 2 невращающегося геостационарного корпуса 15 относительно КНБК на основе информации, получаемой от датчика-приемника 42. Корректировка направления бурения происходит путем формулирования и выдачи команд забойным процессором 5 через адаптер 40 к контроллерам 39 гидропривода и электроприводам 22 для выдвижения плашек 2 из геостационарного корпуса 15 и создания расчетной отклоняющей (корректирующей) силы на долоте 9 в требуемом направлении.

Таким образом, в этом случае, поверхностный процессор 10 принимает решение о необходимости корректировки, а забойный процессор 5 для выполнения команды поверхностного процессора 10 управляет гидроприводом плашек 2 геостационарного корпуса 15 для создания отклоняющей (корректирующей) силы на долоте 9 в требуемом направлении.

В обеих случаях, оператор роторно-управляемой системы с замкнутым циклом принятия решения имеет возможность вмешаться в работу РУС посредством интерфейса компьютера поверхностного процессора 10, для чего по двухканальной системе телеметрии с КНБК передается текущая информация по зенитному и азимутальному углам на поверхность в поверхностный процессор 10. Кроме этого, поверхностный процессор 10 может так же получать информацию о физических свойствах разбуриваемых пород, текущих параметров бурения и иную необходимую информацию.

При бурении горизонтальных протяженных участков в продуктивном пласте, роторно-управляемая система с замкнутым циклом принятия решения использует дополнительный критерий, подтверждающий нахождение КНБК в продуктивном пласте. В качестве дополнительного критерия используется информация о физических свойствах продуктивного пласта, таких как, удельное электрическое сопротивление, диэлектрическую константу, пористость, которые были получены ранее при бурении разведочных скважин в данном регионе бурения. При приближении к продуктивному пласту и после входа в него блок забойных датчиков 6 и 7 регистрирует информацию о физических свойствах пород окружающих КНБК и передает в процессоры 5 и (или) 10. В память компьютера процессора 5 и (или) 10 предварительно загружается программа бурения, включающая в себя информацию о физических свойствах продуктивного пласта. Процессор 5 и (или) 10 сравнивают текущее пространственное положение КНБК и физические свойства окружающих пород с предварительно загруженной в память компьютера информацией, после чего делается качественный вывод, где находится КНБК - в продуктивном пласте или вне его.

Скважинная электроника, включающая в себя забойный процессор 5, блок забойных датчиков 6 и 7, датчик-приемник 42, а так же исполнительные механизмы отклонителя 1, включающие в себя электроприводы 22 и контроллеры 39 гидропривода питаются электроэнергией, вырабатываемой турбогенератором 4 от потока буровой жидкости, подающейся к КНБК через колонну бурильных труб 12.

Рассмотрим более подробно работу гидропривода плашек 2. Величина отклоняющей силы на долоте 9 и вектор ее направления есть результат суммарного действия всех плашек 2 невращающегося геостационарного корпуса 15 на стенку ствола скважины, при этом сила реакции от отклоняющей силы воспринимается центратором 3. Для получения требуемой отклоняющей силы в требуемом направлении, усилие прижатия каждой плашки 2 о стенку скважины рассчитывается забойным процессором 5 по специально разработанному алгоритму. Далее забойный процессор 5 управляет работой контроллеров 39 и электроприводов 22, устанавливая необходимые давления рабочей жидкости в гидравлических распределительных каналах 23, а следовательно, и в цилиндрической полости 17 под поршнем 16 каждой из плашек 2. В процессе бурения каждый из масляных насосов 21 работает сам на себя по байпасной линии 38 через контроллер 39 гидропривода, при этом каждый из масляных насосов 21 обеспечивает выдвижение конкретной плашки 2 по своему собственному гидравлическому распределительному каналу 23. Подача рабочей жидкости из гидравлических распределительных каналов 23, выполненных во вращающемся шпинделе 19 в соответствующие гидравлические распределительные каналы 23, выполненных в невращающемся геостационарном корпусе 15 осуществляется через кольцевую щель 24, при этом разобщение гидравлических распределительных каналов 23 между собой осуществляется с помощью внутренних уплотнительных элементов 25 установленных в кольцевой щели 24. В процессе ориентирования долота 9, при прижатии плашек 2 с усилием о стенку скважины, в соответствующих гидравлических распределительных каналах 23, а следовательно, и в соответствующем пространстве кольцевой щели 24 развивается высокое давление, как результат, при работе РУС по мере износа уплотнений возникают утечки рабочей жидкости через внутренние уплотнительные элементы 25, которые через радиальные каналы 28 собираются в осевом разгрузочном канале 27 и подаются обратно на прием масляных насосов 21 высокого давления. По отношению к внутренним полостям между концевыми уплотнениями 29, гидравлические распределительные каналы 23 в кольцевой щели 24 дополнительно герметизируются посредством внешних уплотнительных элементов 26. Как уже указывалось ранее, в данные внутренние полости закачивается масло для обеспечения длительной работы внешних уплотнительных элементов 26 и опорных узлов 18, испытывающих большие нагрузки в процессе бурения. При работе отклонителя 1 в скважине, давление масла в вышеуказанных полостях выравнивается с давлением в затрубном пространстве на глубине работы КНБК через подвижный поплавок 31 гидрокомпенсатора. Вместе с тем, герметичная полость в кольцевой щели 24 между внутренним уплотнительным элементом 25 и внешним уплотнительным элементом 26 гидравлически связана посредством радиального канала 28 с осевым разгрузочным каналом 27, давление в котором несколько выше, чем давление в затрубном пространстве за счет работы гидравлического усилителя 33. Как результат, перепад давления на внешних уплотнительных элементах 26 при работе отклонителя 1 в скважине будет незначительным на любой глубине нахождения КНБК. Заметим, что при этом развиваемый градиент давления на внешних уплотнительных элементах 26 будет направлен от внутреннего пространства кольцевой щели 24 (между внутренним уплотнительным элементом 25 и внешним уплотнительным элементом 26), к внешнему пространству кольцевой щели, что исключает попадание масла из внутренних полостей между кольцевыми уплотнениями 29 геостационарного корпуса 15. Подобная техническая особенность позволяет предотвратить попадание посторонних частиц (продуктов износа, возможного загрязнения и т.д) в кольцевую щель 24, затем в гидравлические распределительные каналы 23, осевой разгрузочный канал 27 и далее на прием масляных насосов 21, а так же в цилиндрические полости 17 под поршнями 16 плашек 2 при работе отклонителя 1 в скважине и тем самым повысить надежность работы РУС в целом.

Работа гидравлического усилителя 33 проявляется в виде небольшого увеличения давления рабочей жидкости в осевом разгрузочном канале 27 в сравнении с давлением в затрубном пространстве за счет упругого элемента 37 действующего на подвижный поплавок 36.

Заметим, что выполнение радиальных каналов 28 во вращающемся шпинделе 19 позволяют не только собирать возможные утечки, но и организовать прогнозируемые перепады давления на внутренних уплотнительных элементах 25 в процессе углубления скважины, т.е. при изменении давления в затрубном пространстве. Т.е. несмотря на возможные сочетания давлений в гидравлических распределительных каналах 23 и затрубного давления в момент создания отклоняющей (корректрирующей) силы на долоте 9 на различных глубинах, перепад давления на внутренних уплотнительных элементах 25 будет направлен всегда от гидравлического распределительного канала 23 к осевому разгрузочному каналу 27. Как результат, исключается возможность утечек рабочей жидкости из одного гидравлического распределительного канала 23 в другой, что позволит предотвратить нескоординированную работу плашек 2 в процессе ориентирования долота 9.

Выполнение отклонителя 1 с гидрокомпенсатором позволяет предотвратить контакт внешних уплотнительных элементов 26 с буровым раствором, кроме этого, соответствующее уменьшение перепада давления на внешних уплотнительных элементах 26 позволяет повысить надежность и долговечность их работы в скважинных условиях, и тем самым повысить надежность работы отклонителя 1 в целом. Отметим, что закачка масла во внутренние полости между концевыми уплотнениями 29 позволяет так же обеспечить более надежную работу не только внешних уплотнительных элементов 26, но и опорных узлов 18, испытывающих большие нагрузки в процессе бурения.

Обратное движение плашек 2 происходит за счет давления затрубного пространства над долотом 9, действующего на поршни 16, а так же за счет силы реакции от стенки скважины в момент создания отклоняющей силы, причем рабочая жидкость отводится по тому же гидравлическому распределительному каналу 23, по которому она была подведена к плашкам 2. Т.е. в процессе работы отклонителя 1, гидравлический распределительный канал 23 выполняет две функции - подвод и отвод рабочей жидкости к плашкам 2. Подобное конструктивное исполнение позволяет уменьшить количество гидравлических распределительных каналов 23, а следовательно, уменьшить количество герметичных соединений в кольцевой щели 24, что так же позволит повысить надежность работы отклонителя 1 в целом.

Выполнение отклонителя 1 с гидрокомпесатором и гидроусилителем позволяет сбалансировать давление на приеме масляных насосов 21 с давлением в затрубном пространстве, что позволит существенно снизить нагрузку на масляные насосы 21 при работе на больших глубинах.

Блок забойных датчиков 6 и 7 могут регистрировать так же и другую информацию, например информацию о виброактивности КНБК для оценки условий его работы и возможных причин отказов забойной электроники, информацию о физических и химических свойствах бурового раствора, регистрировать появление сероводорода при бурении, информацию по осевой нагрузке и крутящему моменту на долоте и другую необходимую информацию.

Предлагаемое изобретение позволяет осуществлять бурение наклонно направленных и горизонтальных скважин в полностью автоматическом режиме, с замкнутым циклом принятия решения, и позволит практически исключить влияние человеческого фактора в виде ошибочных действий персонала на процесс бурения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидромеханического управления направленным роторным бурением | 2023 |

|

RU2811586C1 |

| Забойный двигатель с гидравлическим регулятором (варианты) | 2019 |

|

RU2741297C1 |

| Акселератор ясса | 2024 |

|

RU2828968C1 |

| ЗАБОЙНЫЙ МЕХАНИЗМ ПОДАЧИ | 2015 |

|

RU2594418C1 |

| Система для вырезания окна в обсадной колонне (варианты) | 2023 |

|

RU2800047C1 |

| Компоновка низа бурильной колонны для бурения боковых стволов из горизонтальной части необсаженной скважины | 2019 |

|

RU2719875C1 |

| РОТОРНАЯ УПРАВЛЯЕМАЯ СИСТЕМА С ЭЛЕКТРОПРИВОДОМ ДЛЯ РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ДОЛОТА | 2017 |

|

RU2690238C1 |

| СПОСОБ БУРЕНИЯ СКВАЖИН И ОДНОВРЕМЕННОГО НАПРАВЛЕНИЯ БУРОВОГО ДОЛОТА АКТИВНО КОНТРОЛИРУЕМЫМ ВРАЩАТЕЛЬНЫМ НАПРАВЛЯЕМЫМ СКВАЖИННЫМ БУРОВЫМ УСТРОЙСТВОМ И ВРАЩАТЕЛЬНОЕ НАПРАВЛЯЕМОЕ СКВАЖИННОЕ БУРОВОЕ УСТРОЙСТВО | 1999 |

|

RU2229012C2 |

| Компоновка низа бурильной колонны для бурения боковых стволов из горизонтальной части необсаженной скважины | 2019 |

|

RU2715482C1 |

| ШПИНДЕЛЬНАЯ МАСЛОНАПОЛНЕННАЯ СЕКЦИЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2457308C2 |

Роторно-управляемая система (РУС) для бурения скважин с замкнутым циклом принятия решения предназначена для бурения преимущественно наклонно-направленных и горизонтальных участков скважин. РУС включает поверхностный привод, установленный в компоновке низа бурильной колонны (КНБК) отклонитель с вращающимся шпинделем и корпусом и с невращающимся геостационарным корпусом, центратор отклонителя, долото, расположенное ниже отклонителя, забойный двигатель, установленный над отклонителем, забойные и поверхностные процессоры, соединенные между собой каналом связи, блоки поверхностных и забойных датчиков системы ориентации КНБК и регистрации и контроля параметров бурения и физических свойств окружающих пород, плашки отклонителя, установленные на геостационарном корпусе с возможностью выхода в радиальном направлении для упора о стенку ствола скважины с целью создания отклоняющей силы, метку-излучатель и датчик-приемник системы определения пространственного положения плашек, гидропривод плашек отклонителя, включающий гидравлические распределительные каналы, поршни и масляные насосы высокого давления с электроприводом, управляемые забойным процессором посредством контроллера гидропривода, внутренние и внешние уплотнительные элементы, размещенные в кольцевой щели между невращающимся геостационарном корпусом и вращающимся шпинделем для герметизации гидравлических распределительных каналов между собой и внешним пространством кольцевой щели. Отклонитель снабжен гидрокомпенсатором в виде масляной полости, выполненной во вращающемся шпинделе и изолированной от затрубного пространства посредством подвижного поплавка и гидравлически связанной с внешним пространством кольцевой щели. Во вращающемся шпинделе и корпусе отклонителя выполнен осевой разгрузочный канал, гидравлически связывающий прием масляных насосов с внешним пространством кольцевой щели посредством масляной полости гидроусилителя, выполненной во вращающемся шпинделе и разделенной подвижным поплавком гидроусилителя. Герметичная полость в кольцевой щели между герметизированными гидравлическими распределительными каналами гидравлически связана с осевым разгрузочным каналом посредством радиальных каналов, выполненных во вращающемся шпинделе, а подвод и отвод рабочей жидкости к плашкам отклонителя осуществляется по одному гидравлическому распределительному каналу. Предлагаемое изобретение позволит осуществлять бурение наклонно-направленных и горизонтальных скважин в полностью автоматическом режиме, с замкнутым циклом принятия решения, и практически исключить влияние человеческого фактора в виде ошибочных действий персонала на процесс бурения. 1 з.п. ф-лы, 5 ил.

1. Роторно-управляемая система для бурения скважин с замкнутым циклом принятия решения, включающая поверхностный привод, установленный в компоновке низа бурильной колонны отклонитель с вращающимся шпинделем и корпусом и с невращающимся геостационарным корпусом, центратор отклонителя, долото, расположенное ниже отклонителя, забойный двигатель, установленный над отклонителем, забойные и поверхностные процессоры, соединенные между собой каналом связи, блоки поверхностных и забойных датчиков системы ориентации компоновки низа бурильной колонны и регистрации и контроля параметров бурения и физических свойств окружающих пород, плашки отклонителя, установленные на геостационарном корпусе с возможностью выхода в радиальном направлении для упора о стенку ствола скважины с целью создания отклоняющей силы, метку-излучатель и датчик-приемник системы определения пространственного положения плашек, гидропривод плашек отклонителя, включающий гидравлические распределительные каналы, поршни и масляные насосы высокого давления с электроприводом, управляемые забойным процессором посредством контроллера гидропривода, внутренние и внешние уплотнительные элементы, размещенные в кольцевой щели между невращающимся геостационарным корпусом и вращающимся шпинделем для герметизации гидравлических распределительных каналов между собой и внешним пространством кольцевой щели, отличающаяся тем, что отклонитель снабжен гидрокомпенсатором в виде масляной полости, выполненной во вращающемся шпинделе и изолированной от затрубного пространства посредством подвижного поплавка, и гидравлически связанной с внешним пространством кольцевой щели, во вращающемся шпинделе и корпусе отклонителя выполнен осевой разгрузочный канал, гидравлически связывающий прием масляных насосов с внешним пространством кольцевой щели посредством масляной полости гидроусилителя, выполненной во вращающемся шпинделе и разделенной подвижным поплавком гидроусилителя, причем герметичная полость в кольцевой щели между герметизированными гидравлическими распределительными каналами гидравлически связана с осевым разгрузочным каналом посредством радиальных каналов, выполненных во вращающемся шпинделе, а подвод и отвод рабочей жидкости к плашкам отклонителя осуществляется по одному гидравлическому распределительному каналу.

2. Роторно-управляемая система для бурения скважин с замкнутым циклом принятия решения по п.1, отличающаяся тем, что подвижный поплавок гидроусилителя подпружинен посредством упругого элемента, размещенного в масляной полости гидроусилителя со стороны внешнего пространства кольцевой щели.

| US 7556105 B2, 07.07.2009 | |||

| СПОСОБ БУРЕНИЯ СКВАЖИНЫ И ОДНОВРЕМЕННОГО НАПРАВЛЕНИЯ БУРОВОЙ КОРОНКИ АКТИВНО УПРАВЛЯЕМОЙ ВРАЩАТЕЛЬНОЙ НАПРАВЛЯЕМОЙ БУРОВОЙ СИСТЕМОЙ И АКТИВНО УПРАВЛЯЕМАЯ ВРАЩАТЕЛЬНАЯ НАПРАВЛЯЕМАЯ СИСТЕМА | 1999 |

|

RU2239042C2 |

| ШПИНДЕЛЬНАЯ МАСЛОНАПОЛНЕННАЯ СЕКЦИЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2457308C2 |

| РОТОРНАЯ УПРАВЛЯЕМАЯ СИСТЕМА С ЭЛЕКТРОПРИВОДОМ ДЛЯ РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ДОЛОТА | 2017 |

|

RU2690238C1 |

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

Авторы

Даты

2022-07-22—Публикация

2021-08-30—Подача