Изобретение относится к сжиганию твердых топлив (преимущественно в малым содержанием летучих веществ) в топках с жидким шлакоудалением и может быть применено на тепловых электростанциях, в технологических и отопительных котельных для реконструкции действующего и разработки перспективного экологически чистого котельного оборудования.

Известен способ сжигания малореакционного пылевидного топлива, заключающийся в том, что топливо пылепотоками высокой концентрации вводят в пылеугольные горелки, перемешивают в них с первичным воздухом и полученную аэросмесь и вторичный воздух вводят в зону горения, расположенную в экранированной камере сгорания топки в ЖШУ и пережимом, расположенным над горелками. Отработанный воздух пылесистем после обеспыливания вводят в топку через сбросные сопла, расположенные над основными горелками, в последних также предусмотрена возможность подачи вспомогательного топлива, например мазута по оси горелок, оборудованных дополнительным каналом по центру для установки мазутной форсунки и подачей к ней дополнительного центрального воздуха [ 1] .

Данный аналог имеет недостаточные надежность работы системы ЖШУ с зашлаковыванием леток для удаления жидкого шлака и экономичность - из-за недожога топлива, а также повышенное (1-2 г/м3) содержание NOх в дымовых газах вследствие отсутствия их подавления. Преимуществом аналога [1] является применение системы подачи пыли высокой концентрации (ППВК), за счет чего уменьшена металлоемкость системы дозирования и транспорта пыли, снижены расход электроэнергии на собственные нужды и тепловые потери в окружающую среду.

Известны также способы подготовки твердого топлива к сжиганию путем деления топлива на основной и вспомогательный потоки, сжигания последнего в режиме газификации с последующим дожиганием полученных твердых продуктов с избытком воздуха, подачей образованных при этом дымовых газов независимым потоком в камеру сгорания, нагрева основного потока газообразными продуктами, полученными при сжигании вспомогательного потока, и подачи основного потока в виде пылегазовой смеси в камеру сгорания [ 2 ] .

Недостатками аналога [2] является ограниченная возможность его применения для малореактивных топлив с низким выходом летучих веществ из-за малой интенсивности и производительности процесса газификации этих топлив, неустойчивости горения топлива при относительно низкой температуре в кипящем слое и шлакования в случае ее повышения. Устройству присущи сложность предложенной конструкции, повышенные габариты и металлоемкость и низкая надежность с сопутствующим ростом эксплуатационных затрат на расшлаковку и ремонты с недовыработкой энергии, а также повышенный недожог топлива в отдимой золе. Вследствие указанных недостатков данный способ неэффективен и для снижения NOх при сжигании малореакционного твердого топлива.

Известен также способ подготовки твердого топлива к сжиганию и устройство для его осуществления, [3] . Способом предусмотрен ввод угольной пыли струей концентрированной аэросмеси в цилиндрическую камеру термообрабтки с образованием вокруг струи аэросмеси угольной пыли вихревого движения горящего высокореакционного топлива (мазута) с выделением летучих легковоспламеняемых веществ в результате нагрева угольной пыли. Эти вещества при выходе в камеру сгорания с прогретой массой пыли переме- шиваются со вторичным воздухом и сгорания выделяют тепло, необходимое для стабильного сжигания угля в топке котла.

Аналогу [3] присущи низкая надежность вследствие перегрева неохлаждаемых стенок камеры термообработки мазутным факелом (до 2000оС), оплавление отдельных частиц пыли при непосредственном контакте с высокотемпературным мазутным факелом и их налипание на стенки устройства и амбразуру с их зашлаковыванием, а также интенсивное образование NOхпри высокотемпературном сжигании вспомогательного топлива с α > 1. Недостаток выходящих летучих веществ у малореактивного топлива не обеспечивает восстановление большого количества образованных NOх и снижает положительный эффект данного изобретения в части повышения стабильности сжигания угля в топке котла и его экономичности.

Известен способ сжигания пылевидного топлива путем подачи в зону горения аэросмеси, вторичного воздуха и неохлажденных продуктов сгорания вспомогательного топлива, которые вводят в аэросмесь в виде центрального потока до подачи в нее вторичного воздуха [ 4 ] .

Данным способом реализуется более эффективное использование вспомогательного топлива для раннего зажигания основного топлива и повышения устойчивости его воспламенения за счет подвода в корень факела не успевших полностью сгореть высокореактивных промежуточных продуктов (радикалов) вспомогательного топлива в неохлажденных продуктах его сгорания, образованных при одностадийном предварительном сжигании в стехиометрическом или стехиометрическом соотношении этого топлива с подведенным первичным воздухом (т. е. α >1), в предвключенной к горелке дополнительной камере сгорания.

Аналогу [4] свойственны недостаточные надежность и экономичность работы устройств, в которых он реализован, а также повышенное образование NOх и низкая эффективность восстановления оксида азота (NO) в молекулярный азот (N2), приводящих к высокому содержанию NOх в дымовых газах за зоной горения топлива. Указанные недостатки вызваны ограниченной возможностью применения способа совместно с системой ППВК, имеющей ряд преимуществ, как было отмечено в описании аналога [1] , низкой эффективностью предварительного прогрева аэросмеси и газификации топлива с недостаточным выходом летучих веществ, из-за больших объемов транспортирующего воздуха аэросмеси, шлакования элементов устройства для реализации способа, вследствие оплавления отдельных частиц пыли при контакте с высокотемпературными (до 2000 К) неохлажденными продуктами сгорания вспомогательного топлива и налипания этих частиц на внутренние стенки горелок, их амбразуры и т. д. , а тажке одностадийностью процесса сжигания вспомогательного топлива при высоком пирометрическом уровне с образованием "термических" NOх. Ограниченное количество образуемых промежуточных продуктов сгорания (радикалов) вспомогательного топлива, при малом (10-100 мс) времени их существования, снижает эффективность восстановления NO в N2 в зоне горения.

Одним из наиболее малозатратных способов, позволяющих снизить недожог при сжигании малореакционного топлива является ввод высокореакционного вспомогательного топлива в остаточной сбросной воздух, содержащийся в "обеспыленном" потоке аэровзвеси после транспорта пыли [5] ( с. 88-89) . Способ реализуется путем установки дополнительных сбросных горелок, наклоненных вниз под углом 35о к горизонту и на 3 м выше верхнего яруса основных пылеугольных горелок. Положительный эффект - в повышении КПД котла на 1% , достигается при увеличении доли сжигаемого мазута (по теплу) с 10 до 25% .

Недостатками данного аналога являются: пониженная надежность работы системы ЖШУ, т. к. при "верхнем" сжигании вспомогательного топлива не устраняется шлакование леток, недостаточная экономичность вследствие большого расхода высокореакционного вспомогательного топлива и повышенное образование NOх за счет сжигания вспомогательного топлива с повышенным избытком воздуха и отсутствия восстановления NO в N2 в камере сгорания.

В качестве прототипа предлагаемого объекта изобретения принят наиболее перспективный метод трехступенчатого сжигания [6] ( с. 83-84) - прототип. В соответствии с данным способом объем топочной камеры делят по высоте на зону горения основного топлива, поступающего через основные пылеугольные горелки, зону вторичного горения и восстановления оксидов азота и зону третичного горения - дожигания твердых и газообразных продуктов неполного горения, поступающих в нее из 2-ой зоны. В топку выше основных горелок вводят топливовоздушную смесь с недостатком воздуха. Образованными продуктами неполного сгорания, при взаимодействии с оксидом азота, поступающим из факела основных горелок, обеспечивают восстановление NO до молекулярного азота N2. Выше вспомогательных горелок 2-й зоны располагают сопла острого воздушного дутья для дожигания продуктов неполного сгорания.

Преимуществом данного способа является то, что он не требует снижения образования NOх в факеле, а восстанавливает уже образовавшиеся оксиды азота до N2.

По данным исследований способ позволяет без ухудшения экономичности или создания каких-либо эксплуатационных трудностей снизить концентрацию оксидов азота в дымовых газах в 2-5 раз. Однако, как было отмечено выше, при сжигании малореакционного топлива с ЖШУ такого уровня снижения NOх может оказаться недостаточно. Кроме того, прототип не обеспечивает повышение надежности ЖШУ и эффективного дожигания в верхней зоне третичного горения при рядном расположении воздушных сопл острого (третичного) дутья из-за плохого перемешивания воздуха с продуктами неполного сгорания и малого времени пребывания последних в камере сгорания при движении прямотоком, что приводит к повышенному недожогу в уносе и снижению экономичности. Вследствие ограниченного времени для протекания реакций восстановления в зоне вторичного горения и восстановления NO в N2 повышение эффективности восстановления NO в N2 не может быть достигнуто одним лишь количественным увеличением газов-восстановителей (СО, Н2 и СН4), образуемых в этой зоне. К тому же это потребовало бы дополнительных затрат на увеличение доли (по теплу) сжигаемого высокоценного, вспомогательного топлива и вытеснения твердого топлива с существенным отклонением топочного режима от расчетного (с понижением температурного уровня в зоне горения основного топлива и сопутствующим снижением надежности работы системы ЖШУ).

Целью изобретения является снижение выбросов NOх в дымовых газах, повышение надежности и экономичности при сжигании малореакционного пылевидного топлива в топках с жидким шлакоудалением.

Указанная цель достигается за счет устранения выявленных недостатков прототипа [ 6 ] путем более полного восстановления оксида азота в молекулярный азот при многоступенчатом сжигании основного и вспомогательного топлив в камере сгорания с одновременным использованием выделяемого тепла при частичном сжигании последнего для снижения шлакования леток системы ЖШУ, а также снижением тепловых потерь от недожога в провале и уносе, тепловых потерь с теплом уходящих газов и отводимого жидкого шлака и энергозатрат на тягу и дутье.

Известными признаками, использованными в предлагаемом объекте являются: осуществление сжигания малореакционного пылевидного топлива совместно со вспомогательным (высокореакционным) топливом, в вертикальной и экранированной камере сгорания, обрамленной двумя боковыми стенками, фронтовой и задней стенками со скосами на них, которыми образован пережим, под которым на этих стенках горизонтально установлены основные вихревые пылеугольные горелки, а над ним - вспомогательные сбросные горелки, и снабженной воздушными соплами дополнительного воздуха, установленными над вспомогательными горелками, и имеющей в нижней части поддон с летками для удаления жидкого шлака и зажигательный пояс под пережимом, с образованием соответствующих зон горения топлив, последовательно расположенных по высоте снизу-вверх, путем ввода аэросмеси и вторичного воздуха в зону горения основного топлива (образованную основными горелками), а вспомо- гательного топлива и сбросного обеспыленного воздуха отработанного сушильного агента пылесистемы - в зону вторичного горения (образованную вспомогательными горелками) с неполным сгоранием подведенного вспомогательного топлива в этой зоне и восстановлением в образованной восстановительной среде оксидов азота, поступающих в нее из низлежащей зоны горения основного топлива, в молекулярный азот и последующего полного дожигания продуктов неполного сгорания из низлежащих зон в зоне третичного горения, подачей дополнительного воздуха в эту зону (воздушными соплами), при оптимальном коэффициенте избытка воздуха на выходе из камеры сгорания и количества подведенного вспомогательного топлива, соответствующем заданной величине тепловых потерь от мехнедожога твердого топлива.

Существенными отличиями способа сжигания, обеспечивающими достижение поставленной цели изобретения является:

- дополнительный ввод части сжигаемого вспомогательного топлива под зону горения основного топлива в соотношении с дополнительным воздухом ниже стехиометрического значения;

- ввод оставшейся (второй) части вспомогательного топлива встречно в продукты сгорания основного топлива при выходе их из зоны горения без предварительного перемешивания со сбросным воздухом и путем равномерного распределения восстановительной среды в узком сечении пережима;

- ввод сбросного воздуха в образованную смесь продуктов сгорания основного и второй части вспомогательного топлива;

- тангенциальная подача дополнительного воздуха в зону третичного горения с образованием вертикального вихревого потока дожигания продуктов неполного сгорания;

- оптимизация процесса сжигания по минимальному содержанию NOхв дымовых газах одновременно с обеспечением надежного удаления жидкого шлака, путем установки оптимального соотношения частей вспомогательного топлива, введенных под зону основного горения и в зону вторичного горения и восстановления NO в N2;

- дополнительный ввод, от постороннего источника, газа-восстановителя (например, СО) в зону горения основного топлива по периферии образованных в ней факелов в случае, если достигнутый минимум концентрации NOх в дымовых газах превышает нормативное значение на ПДВ, в количестве, обеспечивающем достижение последнего.

Существенными отличиями предлагаемого устройства для осуществления заявляемого способа и достижения поставленной цели изобретения является то, что:

- между основными вихревыми горелками, в ярусе, расположенном под нижних их ярусом, установлены дополнительные горелки вспомогательного топлива, наклоненные к поду камеры - под углом к горизонту, и ориентированные по осям, условные продолжения которых направлены в центры леток;

- вспомогательные сбросные горелки выполнены щелевыми (прямоточными) и установлены большими сторонами горизонтально, причем встроенные в них сопла вспомогательного топлива направлены параллельно верхних скосам стенок, образующих пережим, и установлены в рассечку по отношению друг к другу в горелках на фронтовой и задней стенах камеры, а каналы сбросного воздуха направлены под углом к скосам;

- между соплами и дополнительными горелками вспомогательного топлива установлен дополнительно раздающий трубопровод (перемычка), снабженный запорно-регу- лирующим органом соотношения расходов вспомогательного топлива, расположенным на участке подключения этой перемычки к трубопроводу вспомогательного топлива;

- воздушные сопла дополнительного воздуха зоны третичного горения выполнены в виде вертикально установленных щелей, ориентированных тангенциально поверхности условного вертикального цилиндра, расположенного в верхней части камеры сгорания;

- в выходных срезах основных вихревых горелок по их наружным образующим установлены дополнительные сопла, подключенные к постороннему источнику горючего газа-восстановителя NO в N2.

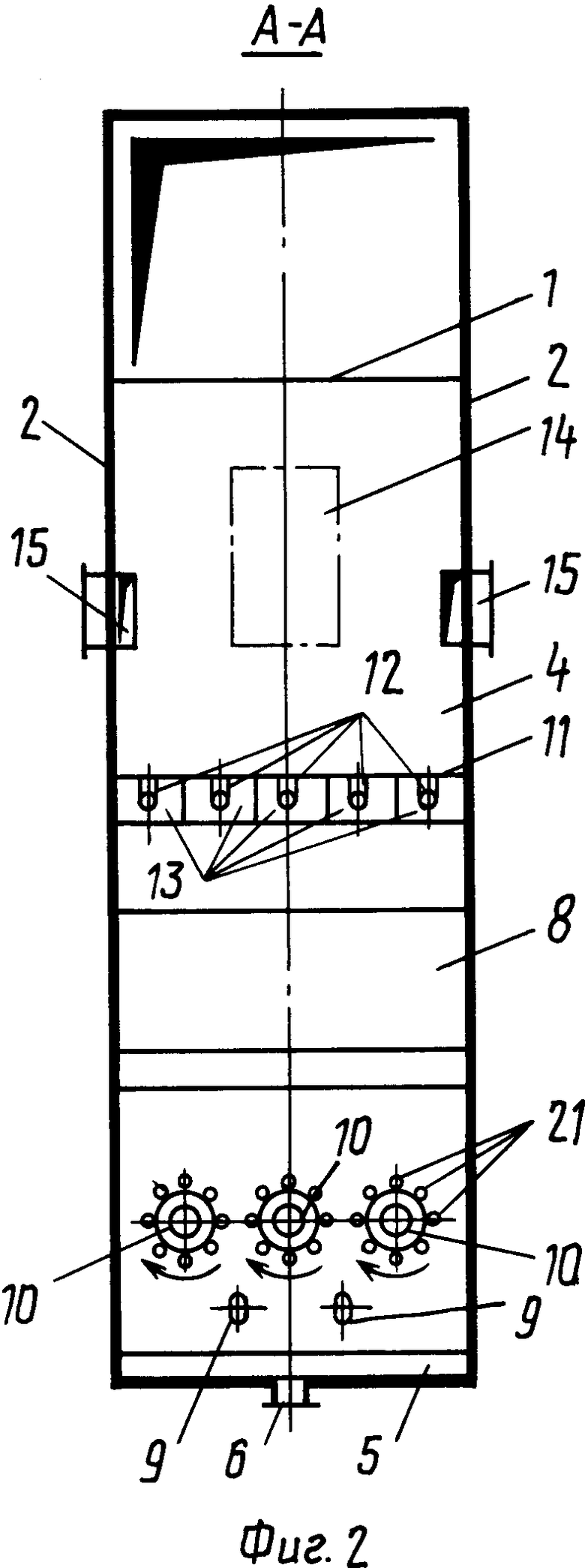

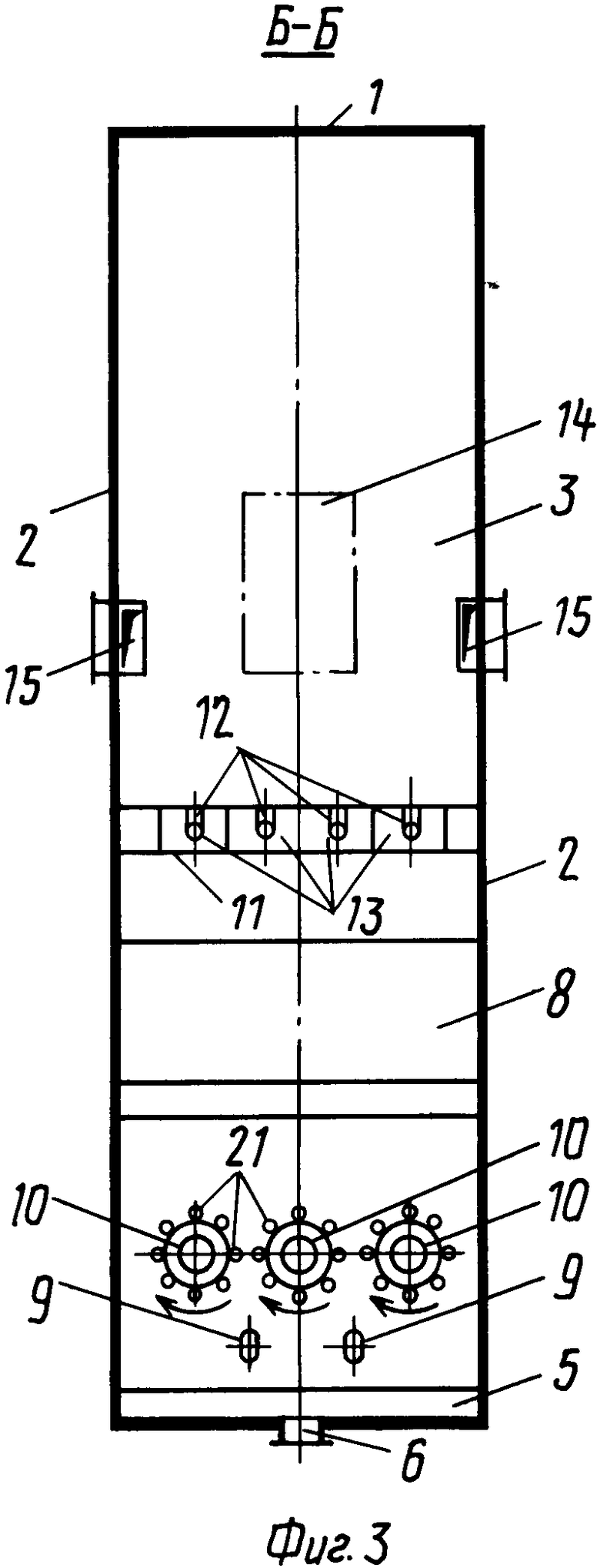

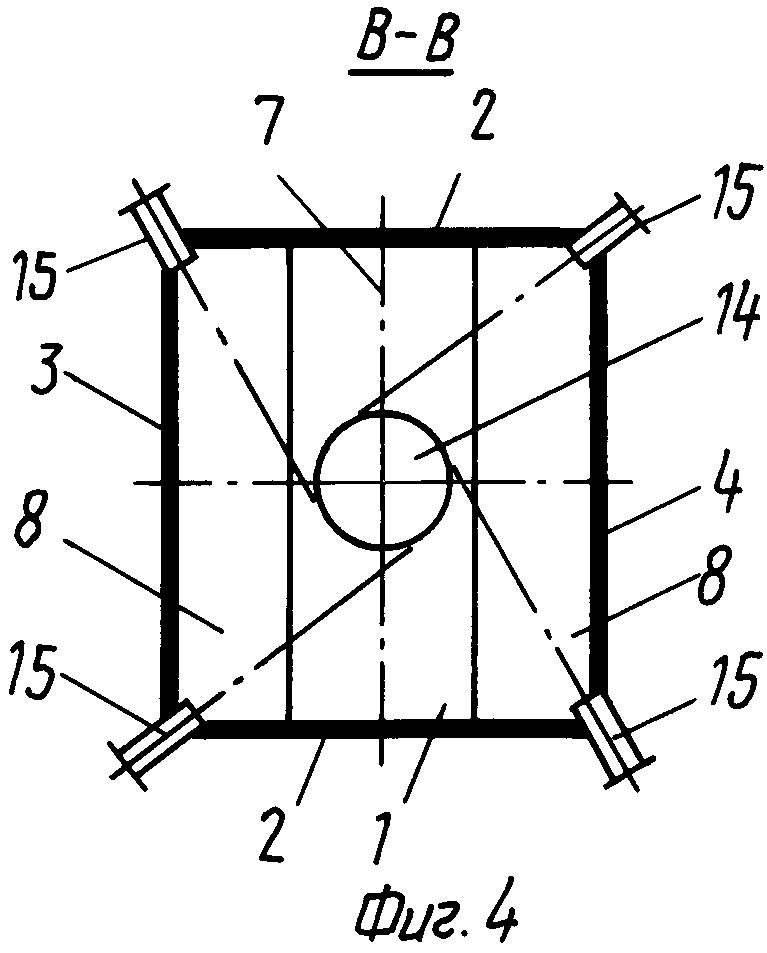

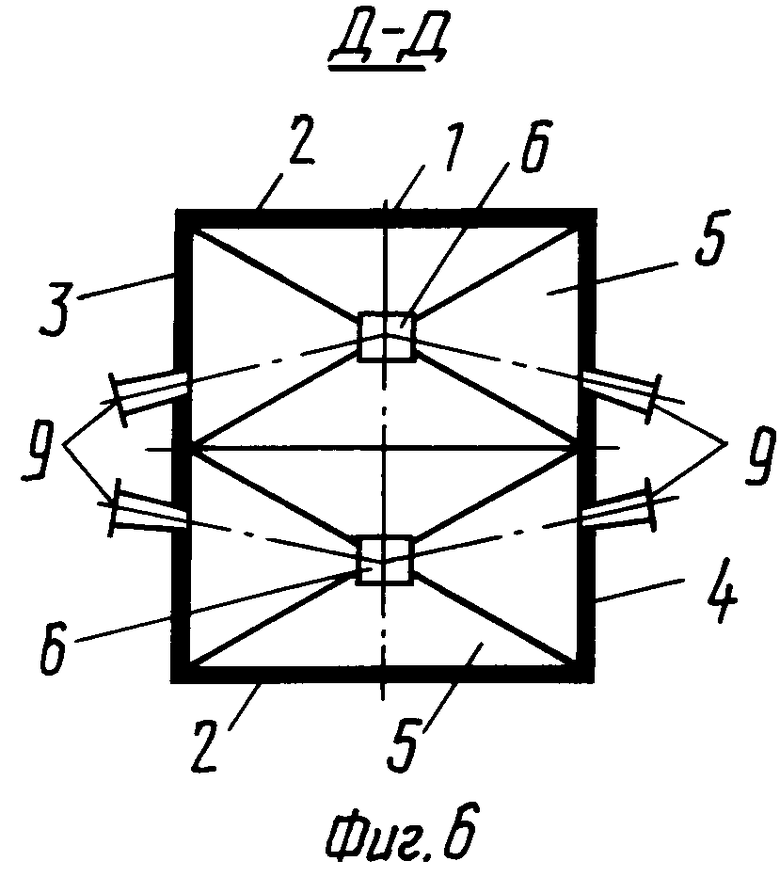

На фиг. 1 приведена схема устройства для осуществления предлагаемого способа - продольный разрез; на фиг. 2 и 3 поперечные разрезы А-А и Б-Б, на фиг. 1; на фиг. 4,5 и 6 разрезы В-В, Г-Г и Д-Д, соответственно, обозначенные на фиг. 1.

Устройство для сжигания малореакционного пылевидного топлива содержит вертикальную и экранированную камеру 1 сгорания котла, обрамленную двумя боковыми стенками 2, фронтовой и задней стенками 3 и 4 соответственно, и подом 5 с летками 6 системы ЖШУ. Камера 1 имеет сужение сечения - пережим 7, образованный скосами 8 на стенках 3, 4 в области пережима 7 и зажигательный пояс (на чертежах не показан) под пережимом 7 и снабжена последовательно расположенными снизу вверх на фронтовой 3 и задней 4 стенках: дополнительными прямоточными горелками 9 вспомогательного топлива, основными пылеугольными вихревыми горелками 10 и вспомогательными (сбросными) горелками 11, включающими сопла 12, вспомогательного топлива, установленные в горизонтальных, щелевых (прямоточных) каналах 13 сбросного воздуха. Над горелками 11, по углам камеры 1 и тангенциально к поверхности условного цилиндра 14 установлены воздушные сопла 15, выполненные в виде вертикальных (прямоточных) щелей, к которым подключены патрубки 16 ввода горячего воздуха (см. фиг. 4). К основным горелкам 10 подключены пылепроводы 17 концентрированной аэросмеси малореакционнгого пылевидного (основного) топлива, патрубки 18 и 19 первичного и вторичного воздуха, и патрубки 20 горючего газа-восстановителя NO в N2 (например, СО), подключенные к дополнительным соплам 21, установленным у выходных срезов 22 основных горелок 10 по их наружным образующим. Патрубки 20 соединены трубопроводами с посторонним источником газа-восстановителя (например, газогенератором или газгольдером) - не показаны. К дополнительным горелкам 9 патрубками 23 и 24 подведены, соответственно, вспомогательное топливо и горячий воздух. К каналам 13 горелок 11 подсоединены патрубки 25 сбросного обеспыленного воздуха отработанного сушильного агента пылесистем, а к соплам 12 - патрубки 26 вспомогательного топлива. Патрубки 23 и 26 вспомогательного топлива сопл 12 и горелок 9, на стенах 3 и 4 камеры, соединены перемычкой 27, снабженной запорно-регулирующим органом 29 соотношения расхода вспомогательного топлива, установленным на участке подключения перемычки 27 к трубопроводу 29 вспомогательного топлива.

Дополнительыне горелки 9 вспомогательного топлива расположены в ярусе, лежащем под нижним ярусом основных горелок 10 (на чертежах показана одноярусная компоновка горелок 10, но может быть применима и многоярусная) и между ними, а кроме того, наклонены к поду 5 камеры 1 - под углом к горизонту и ориентированы по осям, условные продолжения которых направлены в центры леток 6 (см. также фиг. 6). Основные горелки 10 установлены горизонтально, а направления их круток (при виде из камеры 1 сгорания) обозначены стрелками под горелками на фиг. 2 и 3. Сопла 12 горелок 11 размещены в рассечку (перчаточно) на противоположных стенках 3 и 4 камеры 1 (см. фиг. 2, 3 и 5) и направлены по осям, условные продолжения которых параллельны верхним скосам 8, образующим пережим 7, и пересекаются между собой и с вертикальной осью камеры 1 в центре пережима 7 (при виде в продольном вертикальном разрезе на фиг. 1). В плане их оси параллельны боковым стенкам 2 (см. фиг. 5). При этом каналы 13 сбросного воздуха горелок 11 направлены под углом к скосам 8 (и следовательно, под меньшим углом к горизонту, чем сопла 12) и условные продолжения осей каналов 13 пересекаются между собой и с вертикальной осью камеры 1 (на фиг. 1), в точке, лежащей выше точки пересечения осей сопл 12.

Способ сжигания малореакционного пылевидного топлива осуществляется в приведенном устройстве следующим образом.

Угольную пыль транспортирующим воздухом, при высокой концентрации пыли, из системы пылеприготовления котла по пылепроводам 17 подают в горелки 10, а по патрубкам 18 и 19 подводят горячий воздух. Распыленная и перемешанная с первичным воздухом аэросмесь и вторичный воздух поступают закрученными потоками из вихревых горелок 10 в зону горения основного топлива камеры 1, образованную ими, аэросмесь воспламеняется и сгорает, по мере смешения с вторичным воздухом при избытке воздуха в горелках 10 αо.г.= 1,0-1,05. При высоком пирометрическом уровне в зоне горения основного топлива, созданном для устойчивого воспламенения пыли и обеспечения жидкого шлакоудаления свободный азот, содержащийся в подведенном воздухе, и связанный азот топлива, выходящий в процессе высокотемпературного нагрева и горения пыли, окисляются кислородом подведенного воздуха и образуют вредные оксиды азота (NOх), состоящие в основном (на 97-99% ) из оксида азота (NO). Одновременно, вспомогательное высокореакционное топливо, например, природный газ, подведенный к котлу трубопроводами 29, разделяют на части в запорно-регулирующих органах 28 соотношения и по перемычке 27, а затем через патрубки 23 и 26 подают, соответственно, в дополнительные (нижние) горелки 9 с добавочным горячим воздухом, подведенным по патрубкам 24 и в соотношении ниже стехиометрического (т. е. при αд.г. < 1) и - к соплам 12, горелок 11, в каналы которых патрубками 25 подают сбросной воздух - отработанный (охлажденный) и обеспыленный сушильный агент из системы пылеприготовления котла, количество которого составляет при полной нагрузке котла (работающего на антраците) 15-20% теоретически необходимого воздуха для горения основного топлива. При этом под зоной горения основного топлива, часть подведенного горелками 9 природного газа сгорает, а другая, - при недостатке окислителя, образует продукты неполного сгорания (СО и Н2) с частичным остатком СН4, не вступившим в реакцию окисления.

Уравнения реакций имеют вид

СН4+2О2 ->СО2+2Н2О+q1 (1)

СН4+1/2О2 ->СО+2Н2+q2 (2) где q1 и q2 - тепло, выделяемое при реакции полного (1) и неполного (2) сгорания газа. Выделенным теплом q1 и q2 ускоряют и стабилизируют воспламенение и выгорание малореакционного топлива в зоне основного горения, снижают недожог топлива в провале (содержание горючих в шлаке), уже этим обеспечивают одновременно повышение текучести шлака и надежности жидкого шлакоудаления. Сверхсуммарным эффектом является одновременное использование восстановительной среды (СО и Н2) для снижения как оксидов азота в зоне горения основного топлива, путем их восстановления в N2, так и улучшения температурных (плавкостных) характеристик шлака в восстановительной среде продуктов неполного сгорания вспомогательного топлива (см. , например, [ 6] , с. 63). Благодаря повышению текучести шлака, при более низкой температуре отводимого шлака, могут быть дополнительно снижены тепловые потери с отводимым шлаком. Наибольшую эффективность данных процессов обеспечивают направлением горелок 9 в центры леток 6 и установкой горелок 9 под нижним ярусом горелок 10 и между ними с использованием результирующего поля скоростей при взаимодействии вихревых потоков горелок 10 со сложением (вычитанием) тангенциальных составляющих скоростей потоков.

Подведенные в зону горения основного топлива газы-восстановители (СО, Н2 и несгоревший СН4) вступают в реакции восстановления с образованным в этой зоне NO, являющимся также окислителем. Реакции восстановления протекают по уравнениям:

2NO+2СО ->2СО2+N2+q3 (3)

2NO+2Н2 ->2Н2О+N2+q4 (4)

4NO+СН4 ->СО2+2Н2О+q5 (5) где q3, q4 и q5 - тепловые эффекты от восстановления NO в N2газами-восстановителями. Сравнение уравнений (3), (4) и (5) показывает, что наибольшую эффективность восстановления имеет природный газ - метан (СН4), одна молекула которого восстанавливает 4 молекулы NO с выходом двух молекул N2. Однако скорость реакции горения (окисления) природного газа с кислородом воздуха (см. уравнение (1) или (2) ) намного выше, чем с NO, в результате этого СН4 раньше сгорает, вступая в реакцию горения, чем в реакцию восстановления NO. Время протекания реакций по уравнениям (3) и (4) также намного превышает время простого сгорания газов-восстановителей даже при ограниченном содержании кислорода в зоне горения основного топлива. Предел снижения концентрации Nх в процессе их восстановления при подводе восстановительной среды снизу "стехиометрического" факела составляет 30-60% . Вследствие недостаточного времени для протекания реакций восстановления, увеличение количества сжигаемого вспомогательного топлива и степени неполноты его сгорания с увеличением общего количества газов-восстановителей, подводимых в зону стехиометрического горения основного топлива, не позволит снизить содержание NOx в дымовых газах сверх указанного предела, что недостаточно для достижения норм на ПДВ по NOх при сжигании малореакционного топлива. Кроме этого, газы-восстановители при их избыточном количестве могут сгорая поглощадь кислород из зоны горения основного топлива и ухудшать условия для его воспламенения и выгорания с ростом недожога. С учетом приведенных соображений в зоне вторичного горения над пережимом 7 созданы оптимальные условия для эффективного подавления Nх оставшихся в продуктах сгорания основного топлива после частичного восстановления NO в N2 в низлежащей зоне горения основного топлива. А именно: природный газ, подведенный к соплам 12 горелок 11 струями параллельными верхним скосам 8 пережима 7, подают в узкое сечение последнего практически без предварительного перемешивания со сбросным воздухом, каналы 13 которого имеют угол наклона к горизонту, отличный (а конкретно - меньший), чем сопла 12. В результате размещения сопл 12 на противоположных стенках 3 и 4 в рассечку (перчаточно) создают равномерное распределение газа в узком сечении пережима 7 по ширине камеры 1 и предотвращают проскок оксидов азота помимо зоны восстановления.

Выходящие из зоны горения основного топлива продукты его сгорания имеют наибольшую скорость подъемного движения в узком сечении пережима 7 и содержат, кроме NOх, определенное количество кислорода и пыли, не вступивших в реакцию горения. При встречном взаимодействии струй газа с продуктами сгорания в узком сечении пережима 7 происходит наиболее интенсивное их перемешивание и восстановление NO по реакциям (3)-(5) (в преобладанием наиболее эффективной реакции (5). При этом одновременно за счет выделяемого тепла при сгорании части газа с остаточным кислородом, а также и при восстановлении NO и N2, осуществляют высокотемпературный прогрев несгоревшей части пыли в бескислородной среде, т. е. ее газификацию с выходом летучих и связанного азота топлива, и наиболее глубоким восстановлением NO в N2. Избыточные, не вступившие в реакции восстановления горючие продукты, полученные в процессе газификации и неполного сгорания газа, из-за недостатка окислителя в зоне восстановления над пережимом 7, подводят далее в верхнюю часть этой зоны и перемешивают со струями сбросного воздуха из каналов 13 горелок 11, наклоном и выполнением которых в виде горизонтальных щелей по всей ширине топки оптимизируют перемешивание и исключают проскок продуктов помимо зоны вторичного горения. Даже при относительно низкой температуре сбросного воздуха часть газообразных горючих продуктов сгорает, одновременно интенсифицируя прогрев и воспламенение аэровзвеси, неполностью удаленной из сбросного воздуха в циклонах (на чертежах не показаны). Процесс вторичного догорания не создает дополнительно NOх вследствие пониженного температурного уровня в зоне вторичного горения с недостатком сбросного воздуха и его забалластированности водяным паром испаренной из топлива влаги в процессе его сушки в пылесистеме котла, но не обеспечивает полного сгорания всего топлива в этой зоне из-за недостатка сбросного воздуха.

Для полного дожигания продуктов неполного сгорания, образованных в зоне восстановления NO и вторичного горения, их направляют в зону третичного горения, образованную подводом дополнительного воздуха тангенциальными (горизонтальными) струями в верхнюю часть камеры 1 сгорания через сопла 15, к которым патрубками 16 подводят горячий воздух. Струями этого воздуха, выходящими из сопл 15 в зоне третичного горения, создают вертикальный вихревой поток, условный цилиндр которого осесимметричен вертикальной оси камеры 1 (см. фиг. 1-4). Движение горящих продуктов в вертикальном вихревом потоке осуществляется по винтовой линии, с увеличением времени пребывания в зоне горения и лучшим выгоранием при меньшей высоте камеры 1. Кроме того, этим обеспечивают полный подвод продуктов неполного сгорания из низлежащих зон из объема камеры 1 в образованную вихревым потоком воронку (зону пониженного давления по оси потока). Предложенной схемой сокращается количество необходимых сопл 15 ввода дополнительного воздуха в зону третичного горения и снижаются недожог в уносе, а также металлоемкость конструкции и затраты. Оптимальный коэффициент воздуха на выходе из камеры сгорания устанавливают регулированием подачи воздуха к соплам 15 путем предварительного определения критического избытка воздуха (α

Полное количество подведенного вспомогательного топлива трубопроводами 29, сжигаемого в камере 1, устанавливают по условию обеспечения заданного содержания горючих компонентов в золе и шлаке путем их анализа и приемлемых потерь от механической неполноты сгорания.

Распределние всего количества подведенного вспомогательного топлива между соплами 12 и горелками 9 и соответствующими зонами его неполного сгорания, осуществляемое органами 28, производят по минимальному содержанию NOх в дымовых газах путем их анализа, например, за камерой 1 сгорания или дымососом (не показан). Восстановление NO и N2раздельно в зоне горения основного топлива и в зоне вторичного горения и восстановления позволит в целом снизить выбросы оксидов азота в 8-10 раз (при снижении в первой зоне в 1,5-2 раза и во второй - в 4-6 раз), причем данный эффект достигается главным образом за счет увеличения времени для протекания реакций восстановления, а не увеличения расхода высокоценного вспомогательного топлива, что создает преимущества по сравнению с прототипом [ 6 ] . При невозможности достижения содержания NOх в дымовых газах, соответствующего нормам на ПДВ, например, при поступлении твердого топлива с повышенным содержанием NР, либо ограничении (лимитировании) расхода вспомогательного топлива, в нештатных режимах работы котла и др. , заявляемым способом предусмотрен дополнительный ввод газа-восстановителя (например, СО) от постороннего источника (газгольдера, газогенератора и т. д. ) непосредственно в периферийные области факелов зоны горения основного топлива.

Подвод горючего газа-восстановителя осуществляют по патрубкам 20 через сопла 21 на выходных срезах 22 горелок 10, из которых прямоточными струями его подводят без перемешивания с воздухом по периферии факелов основного топлива, сформированных горелками 10. В результате поступления восстановительной среды в более "холодные" области факелов обеспечивают приоритетность реагирования газа-восстановителя с образующимися на фронте факела преимущественно "быстрыми" NOх (по уравнению реакции (3) ), предотвращая этим преждевременное его сгорание в кислороде подведенного воздуха. Измерением состава дымовых газов определяют необходимое количество дополнительного газа-восстановителя, обеспечивая снижение выбросов NOх в дымовых газах до нормативного значения концентрации NOх.

По сравнению с прототипом (6) и известными аналогами положительный эффект заявляемых способа и устройства для сжигания малореакционного пылевидного топлива состоит в более многократном снижении выбросов NOх в дымовых газах, а также в обеспечении нормативных значений выбросов в нештатных режимах работы оборудования, одновременно с повышением надежности жидкого шлакоудаления и экономичности снижением недожога, чем полностью выполняется поставленная цель изобретения и обеспечивается сверхсуммарный эффект.

Экономическая эффективность от реализации заявляемого изобретения создается от непричиненного (предотвращенного) ущерба окружающей среде, повышения КПД и снижения недовыработки энергии на расшлаковку системы ДШУ. Ввиду отсутствия необходимых исходных данных по базовому варианту-прототипу (6) и предлагаемому объекту количественная оценка указанных составляющих экономического эффекта на данном этапе затруднительна. Однако можно отметить, что при одинаковой эффективности снижения выбросов NOx с методами каталитической очистки, предложенный объект, основанный на совершенствовании технологии сжигания топлива с восстановлением NOх в N2, примерно в 3 раза экономичнее по капитальным затратам, а также одновременно позволяет повысить надежность и экономичность работы котельного оборудования.

Реализация предлагаемого объекта возможна как на перспективных экологически чистых котлоагрегатах, так и внедрением на действующем оборудовании путем реконструкции по описанной схеме.

(56) Перевод котла ТПП-210А, сжигающего кузнецкий тощий уголь, на подачу пыли высокими концентрациями. Муравкин Б. Н. , Зуев О. Г. , Бровкин Б. А. , Чернышев Е. В. Теплоэнергетика. 1990, N 2, с. 25-29.

Авторское свидетельство СССР N 1224508, кл. F 23 К 1/00, 1986.

Авторское свидетельство СССР N 11770226, кл. F 23 К 1/00, 1985.

Авторское свидетельство СССР N 1191679, кл. F 23 С 11/00, 1985.

Белосельский Б. С. , Барышев. Низкосортные энергетические топлива: Особенности подготовки и сжигания. М. : Энергоатомиздат, 1989, с. 136 (Б-ка теплоэнергетика), с. 88-89.

Котлер В. Р. Оксиды азота в дымовых газах котлов. М. : Энергоатомиздат. 1987, - 144 с. : ил. (Б-ка теплоэнергетика), с. 83-84.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжигания пылевидного топлива | 1990 |

|

SU1749616A1 |

| Способ сжигания пылеобразных отхо-дОВ и уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU808780A1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1990 |

|

RU2023212C1 |

| Способ сжигания горючих и негорючих отходов | 1978 |

|

SU771411A1 |

| Горелочное устройство | 1990 |

|

SU1726908A1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202739C2 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

| СПОСОБ ТРЕХСТУПЕНЧАТОГО СЖИГАНИЯ УГЛЯ С ПРИМЕНЕНИЕМ ПЛАЗМЕННОЙ ТЕРМОХИМИЧЕСКОЙ ПОДГОТОВКИ | 2009 |

|

RU2407948C1 |

| СПОСОБ ТРЕХСТУПЕНЧАТОГО СЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ПЫЛЕУГОЛЬНЫХ КОТЛАХ | 1997 |

|

RU2134377C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В ВИХРЕВОЙ ТОПКЕ И ВИХРЕВАЯ ТОПКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2349835C2 |

Использование: на тепловых электростанциях в технологических и относительных котельных при реконструкции действующего и разработке перспективного экологически чистого котельного оборудования. Сущность изобретения: применение четырехступенчатого сжигания топлив в камере сгорания с повышением времени для протекания реакций восстановления NO в N и одновременным использованием образуемой восстановительной среды для снижения температуры плавления шлака и улучшения его текучести 2 с. и 5 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-03-15—Публикация

1991-03-04—Подача