1

Изобретение относится к npot fflUieH- ности строительных материалов, в частности к производству строительной керамики, и может быть использовано, например для производства обжигового кирпича, облицовочных плиток, керамических блоков.

Цель изобретения - сокращение продолжительности сушки сырца и снижение водопоглощения изделий.

Для изготовления массы в качестве сырьевых материалов используют гранулированный фосфорный шлак, золу и стеклобой, а в качестве связующе- . го - раствор щелочи.

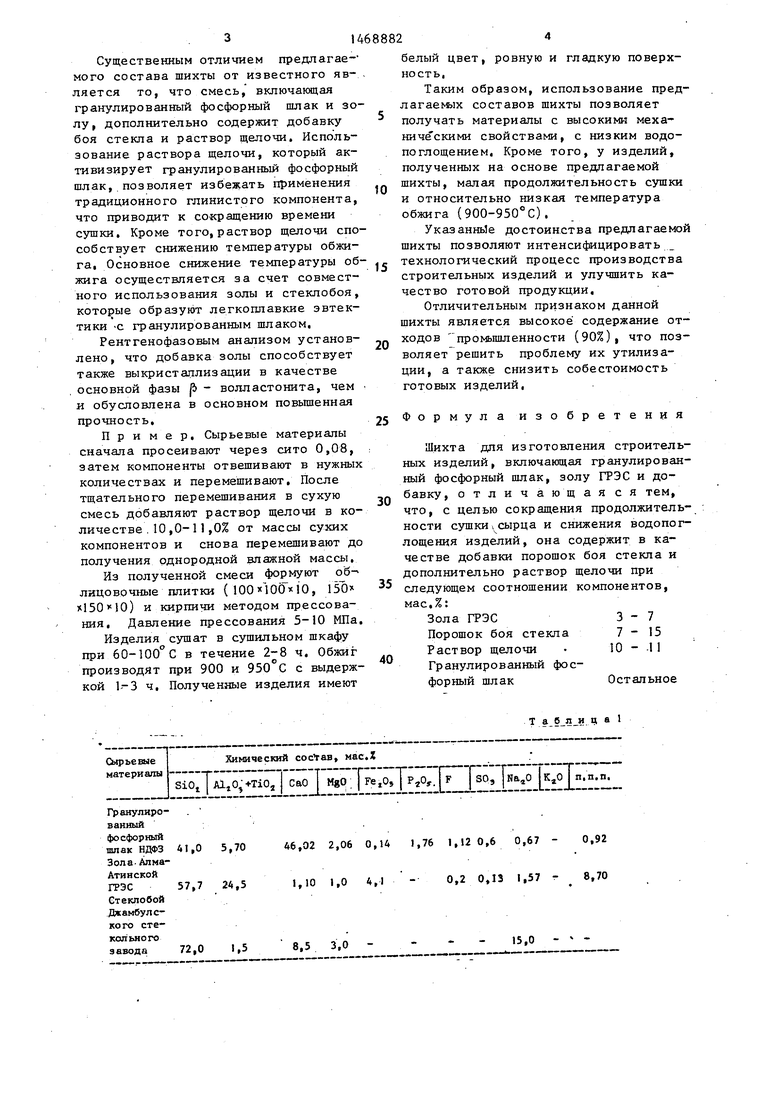

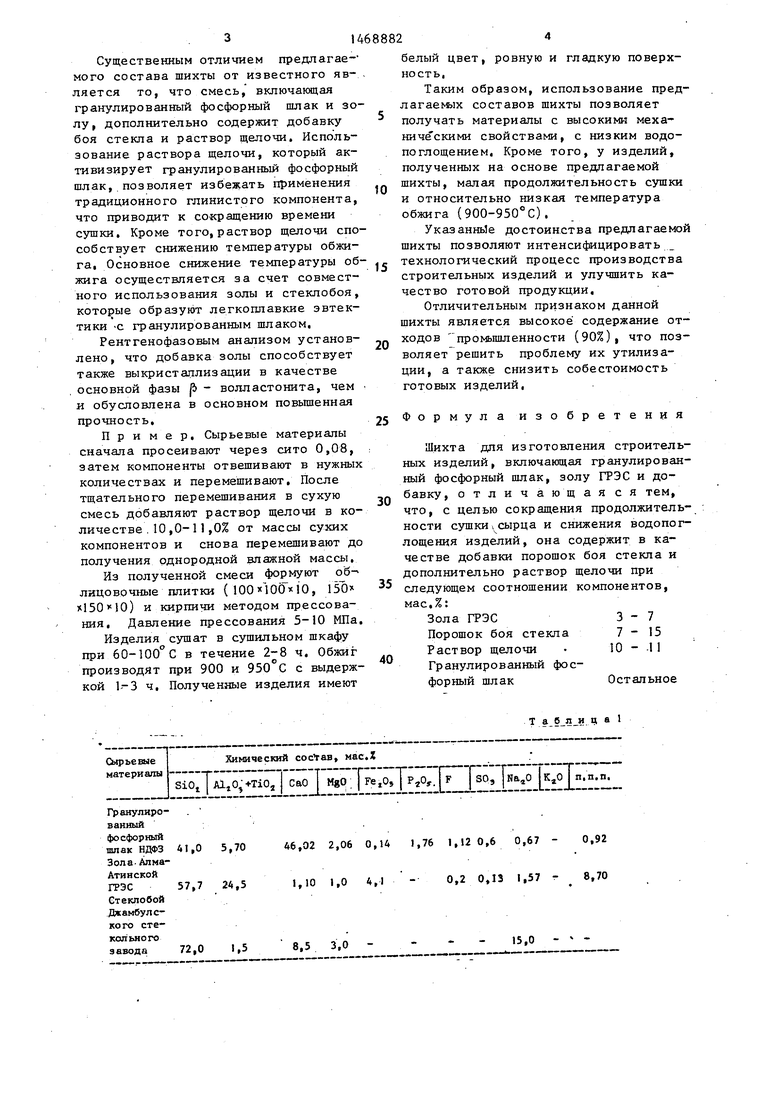

В табл. 1 приведен химический состав сырьевых материалов.

Указанные сырьевые материалы предварительно размалывают на прохождения через сито 0,08, затем перемешивают

с раствором щелочи до рабочей влажности 10-12% и формуют методом прессования. Давление при прессовании 5-10 МПа.

Сушку изделий производят при 60- 100°С, а обжиг - при 900-950°С.

В табл. 2 приведены составы предлагаемой шихты.

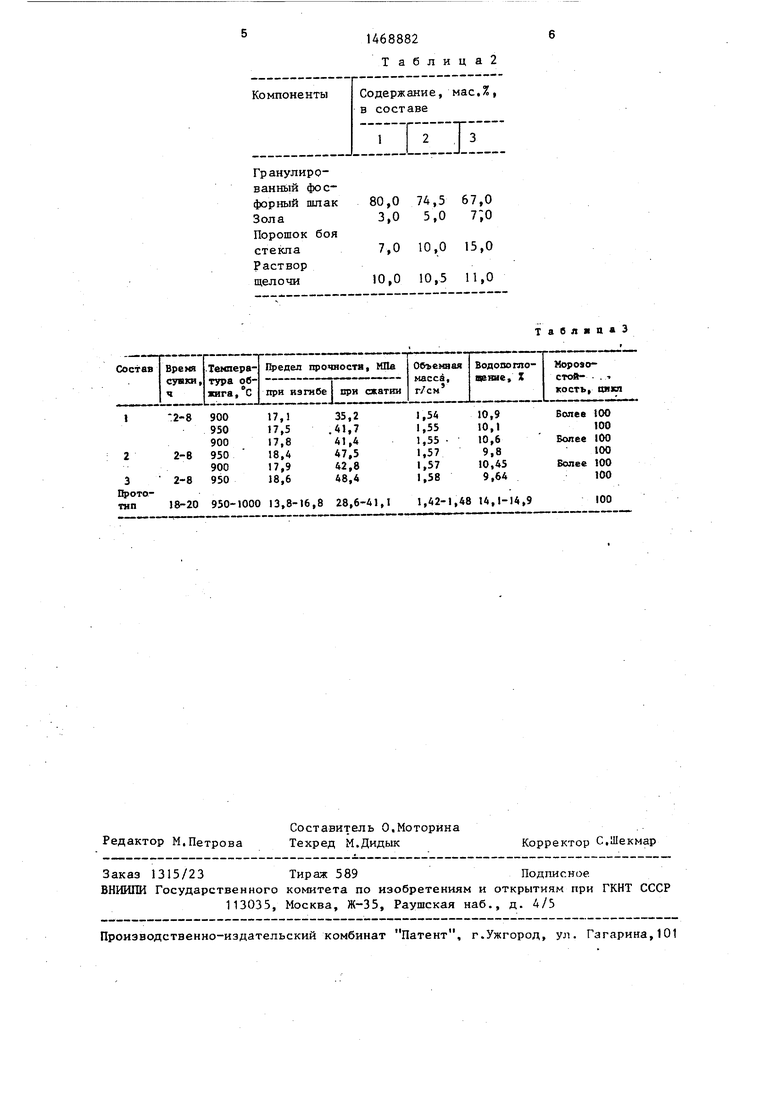

В табл.3 приведены физико-механические свойства полученных строительных изделий на основе гранулированных фосфорных шлаков.

Полученный материал на основе предлагаемой шихты обладает удовлетворительной прочностью на изгиб, сжатие и низкими показателями водопоглоще- ния. Продолжительность .сушки сырца снижается более, чем в три раза по сравнению с прототипом, а температу- ра обжига материала снижена на 50 С.

Существенным отличием предлагаемого состава шихты от известного яв- ляется то, что смесь, включающая гранулированный фосфорный щлак и золу, дополнительно содержит добавку боя стекла и раствор щелочи. Использование раствора щелочи, который активизирует гранулированный фосфорный шлак,.позволяет избежать применения традиционного глинистого компонента, что приводит к сокращению времени сушки. Кроме того, раствор щелочи способствует снижению температуры обжига, Основное снижение температуры обжига осуществляется за счет совместного использования золы и стеклобоя, которые образуют легкоплавкие эвтектики -с гранулированным шлаком,

Рентгенофазовым анализом установлено, что добавка золы способствует также выкристаллизации в качестве основной фазы |Ь - волластонита, чем и обусловлена в основном повышенная прочность.

Пример, Сырьевые материалы сначала просеивают через сито 0,08, затем компоненты отвешивают в нужных количествах и перемешивают. После тщательного перемешивания в сухую смесь добавляют раствор щелочи в количестве . 10,0- 1 1 ,0% от массы сухих компонентов и снова перемешивают до получения однородной влажной массы. Из полученной смеси формуют облицовочные плитки (ЮОМООкЮ, 150 ) и кирпичи методом прессования. Давление прессования 5-10 МПа,

Изделия сушат в сушильном шкафу при 60-100°С в течение 2-8 ч. Обжиг производят при 900 и 950 с с выдержкой 1-3 ч. Полученные изделия имеют

белый цвет, ровную и гладкую поверхность,

Таким образом, использование предлагаемых составов шихты позволяет получать материалы с высокими меха- ничё скими свойствами, с низким водо- поглощением. Кроме того, у изделий, полученных на основе предлагаемой шихты, малгщ продолжительность сушки и относительно низкая температура обжига (900-950°С),

Указанное достоинства предлагаемой шихты позволяют интенсифицировать технологический процесс производства строительных изделий и улучшить качество готовой продукции.

Отличительным признаком данной шихты является высокое содержание отходов промьшшенности (90%), что позволяет решить проблему их утилизации, а также снизить собестоимость готовых изделий.

Формула изобретения

Шихта для изготовления строительных изделий, включающая гранулированный фосфорный шлак, золу ГРЭС и добавку, отличающая ся тем, что, с целью сокращения продолжительности сушки сырца и снижения водопог- лощения изделий, она содержит в качестве добавки порошок боя стекла и дополнительно раствор щелочи при следующем соотношении компонентов, мас,%:

Зола ГРЭС3-7

Порошок боя стекла7-15

Раствор щелочи 10 - Л 1

Гранулированный фосфорный шлакОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЗОЛОКЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ | 2008 |

|

RU2387617C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| Способ изготовления строительных изделий | 1990 |

|

SU1757456A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ И СОСТАВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379258C1 |

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2593832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2266267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ИЗМЕЛЬЧЕННЫХ КРИСТАЛЛИЗОВАННЫХ СТЕКОЛ, ШИХТА ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2318771C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

Изобретение относится к промлп- ленности строительных материалов, в частности к производству стеновых керамических изделий. Цель изобретения - сокращение продолжительности сушка сырца и снижение водопоглощения изделий. Шихта для изготовления строительных изделий содержит следу- ющие компоненты, мас.%: зола ГРЭС 3, порошок боя стекла 7,0-15,0; раствор щелочи 10,0-11,0, гранулированный фосфорный шлак - остальное. Время сушки изделий 2-8 ч, водопогло- щение 9,64-10,9%, предел прочности при изгибе 17,1-18,6 МПа, при сжатии 35.,2-48,4 МПа. 3 табл. с $

Сырьевые материалы

Химический соЛав, мас.Х

1 ±0, го1-.

46,02 2,06 0,14 1,76 1,120,6 0,67 0,92

Гранулиро- .

ванный

фосфорный

шлак НДФЗ 41,0 5,70

Зола-АлмаSr° 57,7 24,5...О 1,0 4., -0,2 0,13 1,57 - . 8,70

Стеклобой Пламбулс- кого стекольного.- - 15 О п I ; ч -.0 - - - завода 7/,и i ,э

8,5 3,0 т а ц

0,92

Гранулиро- ваннь1й фосфорный шлак Зола

Порошок боя стекла Раствор щелочи

80,074,567,0

3,05,

7,010,015,0

10,010,511,0

ТабяипвЗ

| 1972 |

|

SU419489A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР №924009, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-03-30—Публикация

1986-05-16—Подача