а, смешивают с 75 мл водного раствоа сульфата алюминия, содержащего 20 г соли. Смесь вьщерживают 2 ч. ьшавший в осадок сульфат кальция

отфильтровывают рН фильтрата довоят до 0,95-7,10 добавкой гидрокси- а натрия. Полученный рас гвор алюмолигносульфоната имеет плотность 1713-1,15 т/ см, вязкость 23-45 мПа-с. ю

Полученный раствор упаривают досуха, а полученный порошкообразный продукт используют для модифшсации барита .

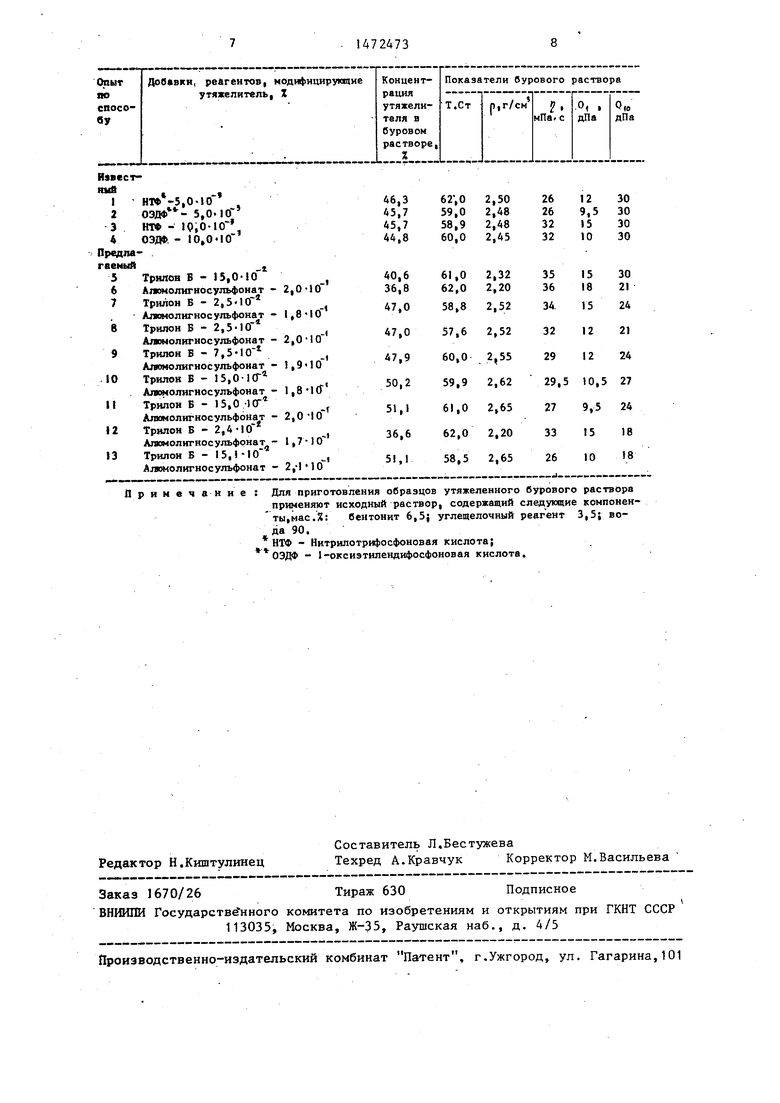

В таблице приведены данные, ил- 15 люстрирующие влияние количественного содержания трилона Б и алюмолигно- сульфоната в баритовом утяжелителе на технологические параметры бентонитового бурового раствора.20

При обработке барита водными растворами динатриевой соли этилендиаминтетрауксусной кислоты и алюмолигносульфоната происходит сорбция Молекул этих соединений поверхностью ба- 25

рита,

Повьшение гидрофильных свойств поверхности флотационного баритового концентрата в результате такой обработки обусловлено гидрофилизирующим. ЗО действием лигносульфонатных. и эти- .лендиаминтетраацетатных анионов. Катионы натрия и алюминия, вступая в обменный комплекс глинистых минералов , входящих в виде примесей в ба- j ритовые концентраты, также повышают гидрофильность поверхности. При совместной обработке трило- ном Б и алюмолигносульфонатом на поверхности частиц барита пр оисходит 40 образование комплексного гидрофильного слоя, изменяющего электрокинетические свойства поверхности утяжелителя. В результате этого увеличивается взаимное отталкивание частиц, ДЗ что предупреждает упрочнение струк- туры бурового раствора и резко уменьшает загущающую способность барита, а это, в свою очередь, обеспечивает возможность введения в буровой, раст- вор большого количества утяжелителя при сохранении структурно-реологических показателей .на требуемом уровне.

.Добавки трилона Б и алюмолигно- . сульфоната непосредственно в буровой

. раствор перед утяжелением не дают, требуемого эффекта, поскольку в этом

случае реагенты, преимущественно сорбируются глинистыми частицами бурового раствора.

Образцы барита, обработанные только динатриевой солью этилендиамин- тетрауксусной кислоты или алюмолигносульфонатом, имеют недостаточную утяжеляющую способность и уступают по этому показателю образцам барита, полученным известными способами.

Пример 1. В 250 мл воды растворяют 0,75 г 0,025% от массы барита трилона Б. Полученным раствором обрабатывают образец баритового флото концентрата массой 3 кг и плотностью 4,19 г/см до влажности не более 8%. Далее в 65 мл воды растворяют 6,0 г алюмолигносульфоната (0,20% от массы барита) и полученным раствором также обрабатьшают указанный образец до влажности 10%.

Обработанный образец высушивают до остаточной влажности не более 1%, В глинистый буровой раствор, содержащий следующие комоненты, мас.%: Бентонит6,5

Углещелочный рэагент3,5

Вода90

вводят утяжелитель в количестве 47% от объема. Перемешивают в течение 2 ч и разжижают водой до получения условной вязкости 60+5 Ст и определяют структурно-рео логические показатели раствора.

Условн.а я вязкость составляет 57,6 CTj пластическая вязкость 32 мПа« статическое напряжение сдвига через 1 мин 12 дПа, через 10 мин 21 дПа, плотность бурового раствора 2,52 г/см Пример2. В 260 мл воды растворяют 4,5 г (0,15% от массы утяжелителя) трилона Б. В 90 мл воды растворяют 5,4 г алюмолигносульфоната . (0,18% от массы барита).

Обработку образца и приготовление утяжеленного бурового раствора осуществляют так, как указано в примере 1, причем в буровой раствор утяжелитель вводят в количестве 50,2% от его объема.

Условная вязкость составляет 59,9 Ст, пластическая вязкость 29,5 , статическое напряжение сдвига через 1 мин 10,5 дМа, через через 10 мин 27 дПа, плотность бурового раствора 2,62 г/см .

П р и м е р 3. В 260 мл воды раст

воряют 2,25 г (0,075% от массы ба10

15

рита) трилона Б. В 90 мл растворяют 5,7 г алюмолигносульфоната (0,19% от массы барита),

Обработку образца и приготовление утяжеленного бурового раствора осуществляют так, как указано в примере 1, причем в буровой раствор утяжелитель вводят в количестве 47,9% от его объема.

Условная вязкость составляет 60,0 Ст, пластическая вязкость 29 мПа С, статическое напряжение сдвига через 1 мин 12 дПа, через 10 мин 24 дПа, плотность бурового раствора 2,55 г/см ,

Пример4.В 250 мл воды растворяют 0,72 г (0,024% от массы барита) трилона Б. В 65 мл воды растворяют 5,1 г алюмолигносульфоната -(0,17% от массы барита).

Обработку образца и приготовление утяжеленного бурового раствора осуществляют так, как указано в примере 1, причем в буровой раствор утяжелитель вводят в количестве 36,8% от его объема.

Условная вязкость составляет 62,0 Ст, пластическая вязкость 38 м11а«с, статическое напряжение сдви-30 затели. га через 1 мин 15 дПа, через 10 мин 18 дПа, плотность бурового раствора 2,20 г/см. Утяжелитель имеет низкую утяжеляющую способность.

26 мПа-с, статическое напряжение

сдвига через 1 мин 10 дПа, черег 10 мин 18 дПа, плотность бурового раствора 2,65 г/см .

Модификация поверхности барита трилоном Б в количестве менее 0,025% и алюмолигносульфонатом в количестве менее 0,018% нецелесообразна, так как не обеспечивает необходимого уровня утяжеления утяжелителя, в связи с чем невозможно получить плотность бурового раствора выше 2,20 г/см

Модификация поверхности барита трилоном Б в количестве более 0,15% и алюмолигносульфонатом в количестве более 0,20% также нецелесообразна, так как не приводит к росту утяжеляющей способности утяжелителя.

Таким образом, плотность бурых растворов, содержащих утяжелитель, модифицированный по предлагаемому способу, составляет 2,25-2,65 г/см при сохранении удовлетворительных 25 структурно-реологических показателей, что, в свою очередь, благотворно ска- зьшается на гидравлических и механических показателях бурения и повышает его технико-экономические покаФормула изобретени я Способ приготовления баритового

20

Пример5.В 260 мл воды раст- 35 утяжелителя для бентонитовых буровых

растворов, путем модификации поверхности барита, о тличающий- с я тем, что, с целью повьппения утяжеляющей способности барита за счет

воряют.4,53 г (0,151% от массы барита) трилона Б. Б 90 мл воды растворяют 6,3 г алюмолигносульфоната (0,21% от массы барита).

Обработку образца и приготовление утяжеленного бурового раствора осуществляют так, как указано в примере 1, причем в буровой раствор утяжелитель вводят в. количестве 51,1% от его объема.

Условная вязкость составляет 58,5 Ст. пластическая вязкость

26 мПа-с, статическое напряжение

0

5

0 затели.

сдвига через 1 мин 10 дПа, черег 10 мин 18 дПа, плотность бурового раствора 2,65 г/см .

Модификация поверхности барита трилоном Б в количестве менее 0,025% и алюмолигносульфонатом в количестве менее 0,018% нецелесообразна, так как не обеспечивает необходимого уровня утяжеления утяжелителя, в связи с чем невозможно получить плотность бурового раствора выше 2,20 г/см

Модификация поверхности барита трилоном Б в количестве более 0,15% и алюмолигносульфонатом в количестве более 0,20% также нецелесообразна, так как не приводит к росту утяжеляющей способности утяжелителя.

Таким образом, плотность бурых растворов, содержащих утяжелитель, модифицированный по предлагаемому способу, составляет 2,25-2,65 г/см при сохранении удовлетворительных 5 структурно-реологических показателей, что, в свою очередь, благотворно ска- зьшается на гидравлических и механических показателях бурения и повышает его технико-экономические пока0

затели.

Формула изобретени я Способ приготовления баритового

утяжелителя для бентонитовых буровых

растворов, путем модификации поверхности барита, о тличающий- с я тем, что, с целью повьппения утяжеляющей способности барита за счет

снижения его загущающей способности, модификацию поверхности барита производят путем последовательной обработки барита динатриевой солью этилен- диаминотетрауксусной кислоты в количестве от 0,025 до 0,150% от массы барита и алюмолигносульфонатом в количестве от 0,18 до 0,20% от массы барита.

Примечание : Для приготовления образцов утяжеленного бурового раствора

применяют исходный раствор, содержащий следующие компонен- ты,мас.%: бентонит 6,5; углещелочный реагент 3,5; вода 90.

НТФ - Нитрилотрифосфоновая кислота; ОЭДФ - 1-оксиэтш1ендифосфоновая кислота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения утяжелителя для буровых растворов | 1982 |

|

SU1046273A1 |

| Способ получения кислоторастворимого утяжелителя для буровых растворов | 1981 |

|

SU1113397A1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ БРУСТ-2 | 1993 |

|

RU2100400C1 |

| Безглинистый утяжеленный буровой раствор | 1990 |

|

SU1752751A1 |

| Утяжеленный минерализованный буровой раствор для вскрытия продуктивных пластов с аномально высоким пластовым давлением | 2018 |

|

RU2683448C1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 1992 |

|

RU2027733C1 |

| Способ получения безглинистой промывочной жидкости | 1990 |

|

SU1749228A1 |

| ЭМУЛЬСИОННЫЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2010 |

|

RU2424269C1 |

| Поликатионный буровой раствор для бурения соленосных отложений | 2022 |

|

RU2806397C1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 1991 |

|

RU2016041C1 |

Изобретение относится к технологии получения утяжелителя с повышенной утяжеляющей способностью, используемого при бурении нефтяных и газовых скважин. Цель - повышение утяжеляющей способности барита за счет снижения его загущающей способности. Для этого модификацию поверхности барита производят путем последовательной обработки барита динатриевой солью этилендиаминотетрауксусной кислоты (трилон Б) и алюмолигносульфонатом. Расход последнего составляет от 0,18 до 0,20% от массы барита, а расход триалона Б - от 0,025 до 0,150% от массы барита. При совместной обработке триалоном Б и алюмолигносульфонатом на поверхности частиц барита происходит образованием комплексного гидрофильного слоя, изменяющего электрокинетические свойства поверхности утяжелителя. В результате увеличивается взаимное отталкивание частиц, что предупреждает упрочнение структуры бурового раствора и резко уменьшает загущающую способность барита. Это обеспечивает возможность введения в буровой раствор большого количества утяжелителя при сохранении структурно-реологических показателей на требуемом уровне. 1 табл.

| Способ получения гидрофильного утяжелителя | 1976 |

|

SU692845A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения утяжелителя для буровых растворов | 1982 |

|

SU1046273A1 |

| кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1989-04-15—Публикация

1987-01-05—Подача