1

Изобретение относится к бзфовым растворам, применяемым при бурений на нефть и газ, в частности к буровым растворам на углеводородной основе (РУО), и может быть использовано к нефтегазодобывакнцей щ о1 штенности, а также при геолого-разведочных работах.

Цель изобретения - повышейие смазочных и структурно-механичесютх свойств известково-битумных растворов (ИБР).

Способ получения известкево-битумного раствора включает смешение дизельного топлива с высокоокислешым

битумом, введение в полученную смесь негашеной извести, воды и гибро.фоби- затора твердой фазы причем высокоокисленный битум перед смешением с дизельным топливом обрабатывают солью меди -при 140-150°С в течение 45- 60 мин. Соль меди используют в количестве, обеспечивающем содержанне ионов меди в высокоокисленном битуме от 1,2 до 1,8 мас.%.

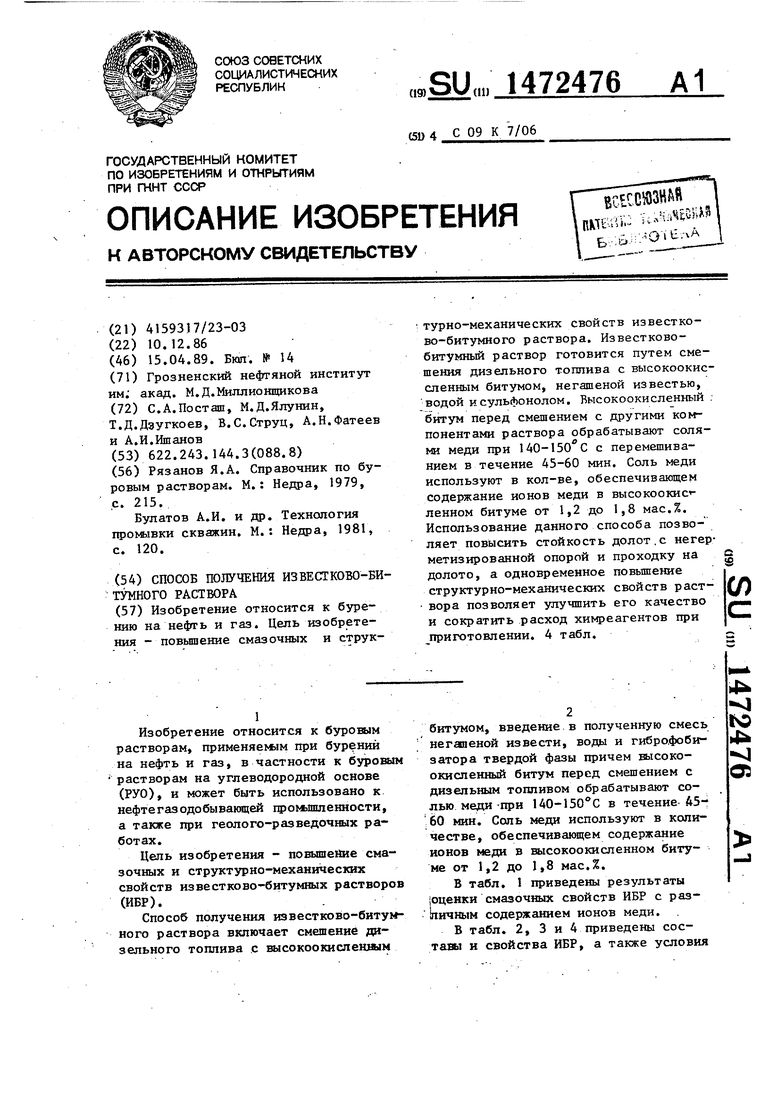

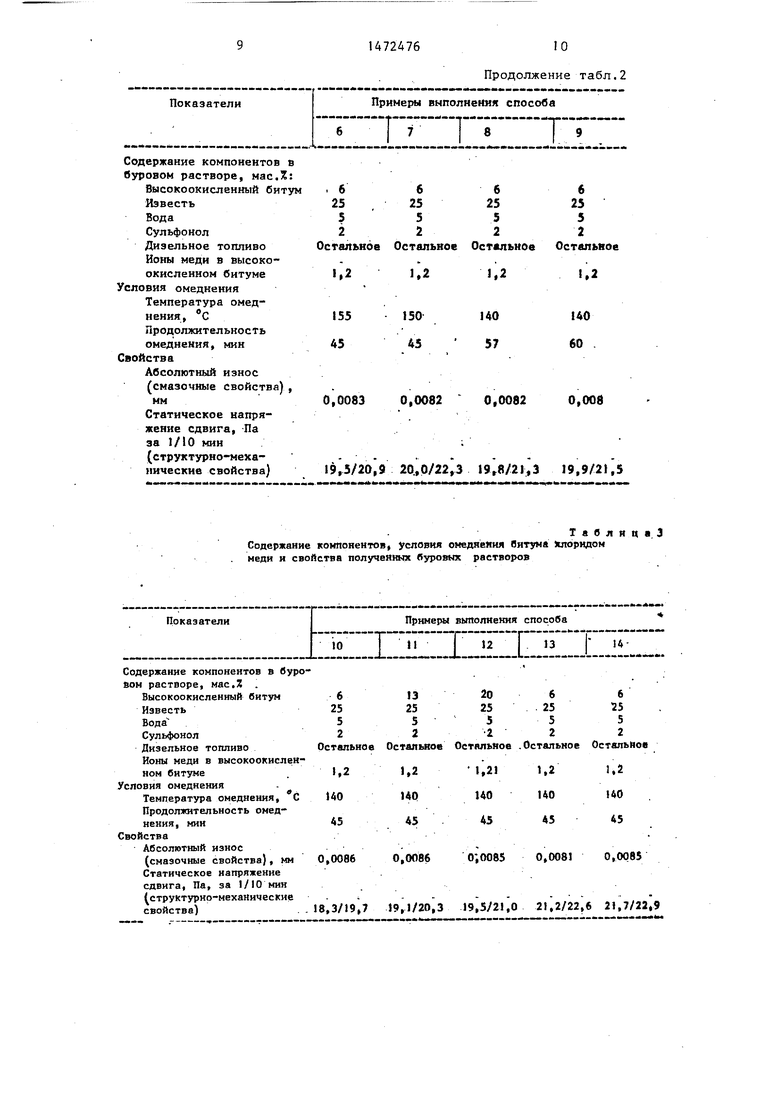

В табл. 1 приведены результаты |оценки смазочных свойств ИБР с раз- Личным содержанием ионов меди.

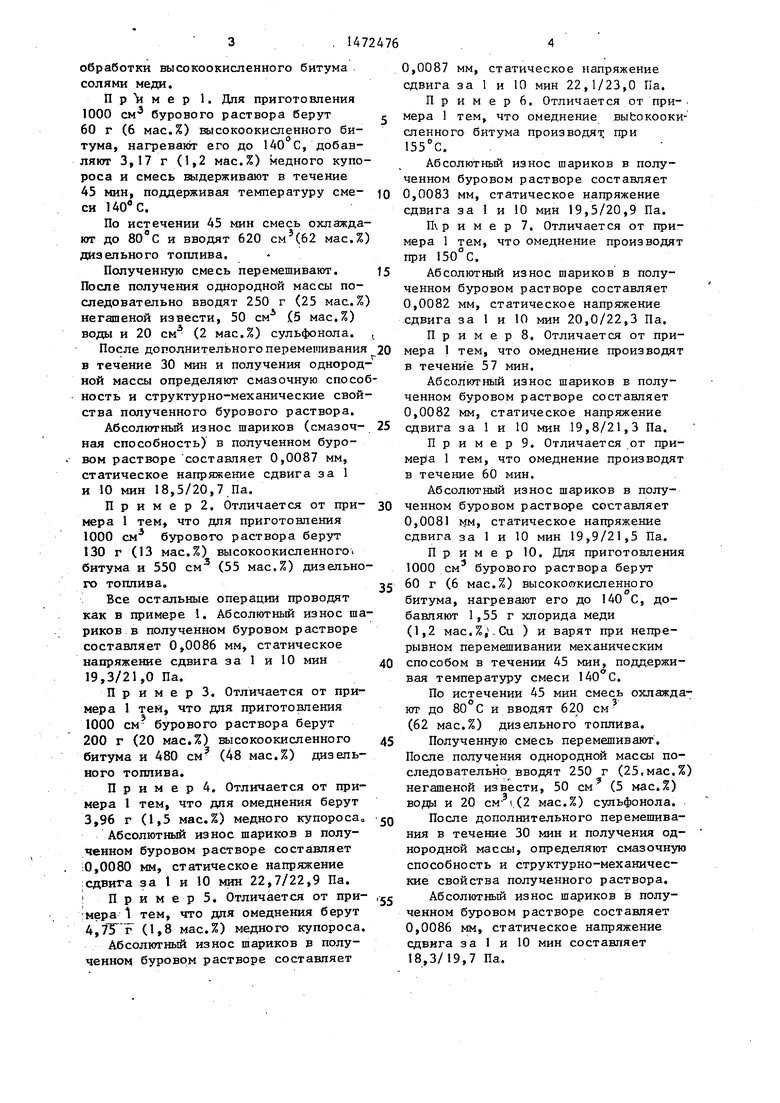

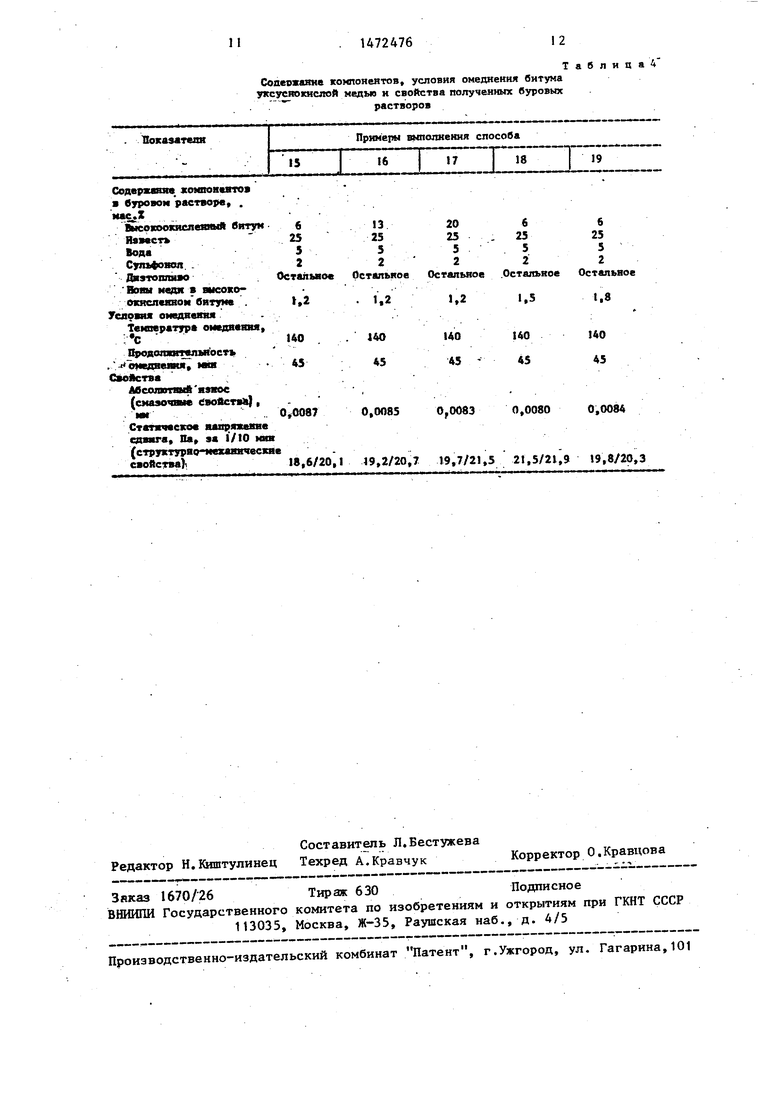

В табл. 2, 3 и 4 приведены составы и свойства ИБР, а также условия

4; 1С

4

а

обработки высокоокисленного битума . солями меди.

П р м е р 1. Для приготовления 1000 см бурового раствора берут

60 г (6 мас.%) HJсокоОКИелеиного битума, нагревают его до 140 С, добавляют 3,17 г (1,2 мас.%) медного купороса и смесь выдерживают в течение 45 мин, поддерживая температуру сме- си .

По истечении 45 мин смесь охлаждают до SO c и вводят 620 см (б2 мас.%) дизельного топлива.

Полученную смесь перемешивают.

После получения однородной массы последовательно вводят 250 г (25 мас.%) негашеной извести, 50 см (5 мас.%) воды и 20 см (2 мас.%) сульфонола.

После дополнительного перемершвания в течение 30 мин и получения однородной массы определяют смазочную способность и структурно-механические свойства полученного бурового раствора.

Абсолютный износ шариков (смазоч- ная способность) в полученном буровом растворе составляет 0,0087 мм, статическое напряжение сдвига за 1 и 10 мин 18,5/20,7 Па.

П р и м е р 2. Отличается от при- мера 1 тем, что дпя приготовления 1000 см бурового раствора берут 130 г (13 мас.%) высокоокисленного битума и 550 см (55 мас.%) дизельного топлива. . Все остальные операции проводят как в примере 1. Абсолютный износ шариков в полученном буровом растворе составляет 0,0086 мм, статическое напряжение сдвига за 1 и 10 мин 19,3/21,0 Па.

П р и м е р 3. Отличается от примера 1 тем, что для приготовления 1000 см бурового раствора берут 200 г (20 мас.%) высокоокисленного битума и 480 см (48 мас.%) дизельного топлива,

П р и м е р 4. Отличается от примера 1 тем, что дпя омеднения берут 3,96 г (1,5 мас.%) медного купороса

Абсолютный износ шариков в полученном буровом растворе соста впяет iO,0080 мм, статическое напряжение :сдвига за I и 10 мин 22,7/22,9 Па. П р и м е р 5 Отличается от при- мера 1 тем, что дпя омеднения берут 4,7ТТ (1,8 мас.%) медного купороса.

Абсолютный износ шариков р полученном буровом растворе составляет

0,0087 мм, статическое напряжение сдвига за 1 и 10 мин 22,1/23,0 Па.

П р и м е р 6. Отличается от примера 1 тем, что омеднение выЬокооки спенного битума производят при 155 С.

Абсолютный износ шариков в полученном буровом растворе составляет 0,0083 мм, статическое напряжение сдвига за 1 и 10 мин 19,5/20,9 Па.

П р и м е р 7. Отличается от примера 1 тем, что омеднение производят при 150°С.

Абсолютный износ шариков в полученном буровом растворе составляет 0,0082 мм, статическое напряжение сдвига за 1 и 10 мин 20,0/22,3 Па.

Пример 8. Отличается от примера 1 тем, что омеднение производят в течени е 57 мин.

Абсолютный износ шариков в полученном буровом растворе составляет 0,0082 мм, статическое напряжение сдвига за 1 и 10 мин 19,8/21,3 Па.

П р и м е р 9. Отличается от примерна 1 тем, что омеднение производят в течение 60 мин.

Абсолютный износ шариков в полученном бзФовом раствсфе составляет 0,0081 мм, статическое напряжение сдвига за 1 и 10 мин 19,9/21,5 Па.

Пример 10. Для приготовления 1000 см бурового раствора берут 60 г (6 мас.%) высокоюкисленного битума, нагревают его до 140 С, добавляют 1,55 г хлорида меди (1,2 Mac.%,v. Си ) и варят при непрерывном перемешивании механическим способом в течении 45 мин, поддерживая температуру смеси .

По истечении 45 мин смесь охлаждают до 80°С и вводят 620 см (62 мас.%) дизельного топлива.

Полученную смесь перемешивают. После получения однородной массы последовательно вводят 250 г (25,мас.% негашеной извести, 50 см (5 мас.%) вода и 20 см .(2 мас.%) сульфонола.

После дополнительного перемешивания в течение 30 мин и получения однородной массы, определяют смазочную способность и структурно-механические свойства полученного раствора.

Абсолютный износ шариков в полученном буровом растворе составляет 0,0086 мм, статическое напряжение сдвига за 1 и 10 мин составляет 18,3/19,7 Па.

51472476

Пример 11. Отличается от примера 10 тем, что для приготовления 1000 см бурового раствора берут 130 г (13 мас.%) высокоокисленного битума, 3,26 г хлорида меди (1,2 мас.%, Си) и 550 см (55 мас.%) дизельного топлива.

Все остальные операции проводят как в примере 10. Абсолютный износ в полученном растворе 0,0086 мм, статическое напряжение сдвига за 1 и 10 мин 19,1/20,3 Па.

Пример 12. Отличается от примера 10 тем, что для приготовления 1000 см бурового раствора берут 200 г высокоокисленного битума f (20 мас.%), 5,7 г хлорида меди (1,2 мас.%, Си и 480 см(48 мас.%) дизтогшива.

Все остальные операции как в примере 10. Абсолютный износ 0,0085 мм, статическое напряжение сдвига ; 19,5/21,0 Па.

Пр имер 13. Отличается от примера 10 тем, что для омеднения высокоокисленного битума берут 1,94 г хлорида меди (1,5 мас.%, Си ).

Абсолютный износ 0,0080 м.м, статическое напряжение сдвига 21,5/ 21,9 Па.

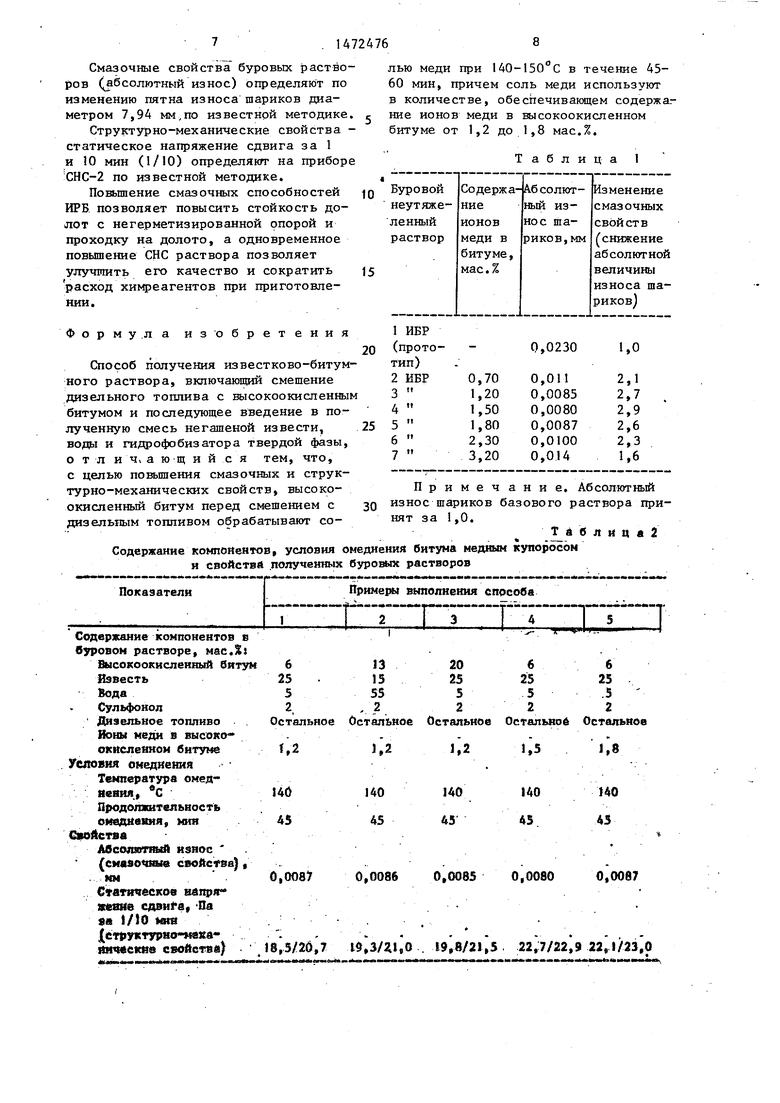

Пример 19. Отличается от при- мера 10 тем, что для омеднения берут 3,65 г уксуснокислой меди (1,8 мас.%,

Си).

Абсолютный износ 0,0084 мм, стати- 10 ческое напряжение сдвига 18,8/20,3 Па.

Как видно из данных табл. 1, оптимальное содержание ионов меди в омедненном высокоокисленном битуме находится в пределах 1,2-1,8%, при 15 котором смазочные приспособления

раствора повьшаются в 2,6-2,9 раза Вйедение в высокоокисленный битум ионов меди менее 1,2 мас.% незначительно повышает смазочные и структурно-механические свойства раствора.

Увеличение содержания ионов меди более 1,8% снижает смазочные свойства бурового раствора.

Экспериментально установлено, что введение в состав бурового раствора дисперсной фазы менее 6 мае.% не позволяет получить буровой раствор с необходимыми структурно-механическими свойствами, что приводит к

20

25

Абсолютный износ 0,0081 мм, стати- ческое напряжение сдвига 21,2/22,6 Па.ЗО выпадению в осадок твердой фазы, в П р и м е р 14. Отличается от при- частности выбуриваемой горной породы мера 10 тем, что для омеднения бердт .2,33 г хлорида меди (1,8 мас.%, Си ).

Абсолютньш износ 0,0085 мм, статическое напряжение сдвига 21,7/22,9 Па.35 давление прокачивания, а следовательПример 15. Отличается от при- но, гидравлическое сопротивление при мера 10 тем, что для омеднения берут 2,43 г уксуснокислой меди (1,2 мас.%, ).

Введение дисперсной фазы более

20 мас.% ведет к сильному загущению

бурового раствора, что увеличивает

ческое напряжение сдвига 18,6/20,1 Па, Пример 16. Отличается от примера 11 тем, что для омеднения берут 5,26 г уксуснокислой меди (1,2 мас.%, Cutb.

движении бурового раствора по циркуляционной системе. Экспериментально также установлено, что введение ионов Абсолютный износ 0,0087 мм, стати- 0 меди в вы со ко окисленный битум пр..

температуре ниже 140 С не обеспечивает необходимую скорость протекания реакций омеднения вследствие затруд-. ненкой подвижности реакционной сме- 45 си. При температуре выше 150 С возможно самовозгорание смеси. У станов- Абсолютный износ 0,0085 мм, ста- лено, что время перемешивания 45- тическое напряжение сдвиг а 19,2/20,7 Па .60 мин, необходимо строго выдерживать, Пример 17. Отличается от при- так как при его уменьшении реакция

5Q омеднения будет не полной. Перемешивание более 60 мин нецелесообразно вследствие неоправданных энергетических затрат, так как омеднение за 45-60 мин, происходит достаточнох :, 55 глубоко. Определение содержания ионов .меди в высокоокисленном битуме .произ - водят путем титрования прои 1вных вод- после завершения процесса омеднения -известным аналитическим методом.

мера 12 тем, что для омеднения берут 8,1 г уксуснокислой меди (1,2 мас.%-, Си ).

Абсолютньш износ 0,0083 мм, статическое напряжение сдвига 18,9/ 21,5 Па.

Пример 18. Отличается от примера 10 тем, что для омеднения берут 3,04 г уксуснокислой меди (1,5 мас.%, Си).

Абсолютный износ 0,0080 м.м, статическое напряжение сдвига 21,5/ 21,9 Па.

Пример 19. Отличается от при- мера 10 тем, что для омеднения берут 3,65 г уксуснокислой меди (1,8 мас.%,

Си).

Абсолютный износ 0,0084 мм, стати- 0 ческое напряжение сдвига 18,8/20,3 Па.

Как видно из данных табл. 1, оптимальное содержание ионов меди в омедненном высокоокисленном битуме находится в пределах 1,2-1,8%, при 5 котором смазочные приспособления

раствора повьшаются в 2,6-2,9 раза Вйедение в высокоокисленный битум ионов меди менее 1,2 мас.% незначительно повышает смазочные и структурно-механические свойства раствора.

Увеличение содержания ионов меди более 1,8% снижает смазочные свойства бурового раствора.

Экспериментально установлено, что введение в состав бурового раствора дисперсной фазы менее 6 мае.% не позволяет получить буровой раствор с необходимыми структурно-механическими свойствами, что приводит к

0

25

ЗО выпадению в осадок твердой фазы, в частности выбуриваемой горной породы

выпадению в осадок твердой фазы, в частности выбуриваемой горной породы

давление прокачивания, а следователь

Введение дисперсной фазы более

20 мас.% ведет к сильному загущению

бурового раствора, что увеличивает

лью меди при 140-150°С в течение 45- 60 мин, причем соль меди используют в количестве, обеспечивакщем содержа кие ионов меди в высокоокисленном битуме от 1,2 до 1,8 мас.%.

Таблица I

Смазочные свойства буровых растворов (абсолютный износ) определяют по изменению пятна износа шариков диаметром 7,94 мм,по известной методике.

Структурно-механические свойства - статическое напряжение сдвига за 1 и 10 мни (1/10) определяют на приборе СНС-2 по известной методике.

Повышение смазочных способностей ИРБ позволяет повысить стойкость долот с негерметизированной опорой и проходку на долото, а одновременное повышение СНС раствора позволяет улучшить его качество и сократить расход химреагентов при приготовлении.

Формула изобретения

Способ получения известково-битум- ного раствора, включающий смешение дизельного топлива с высокоокисленным битумом и последующее введение в полученную смесь негашеной извести, воды и гидрофобизатора твердой фазы, о т л и ч а ю щ и и с я тем, что, с целью поН)Ш1ения смазочных и структурно-механических свойств, высоко-Примечание. Абсолютньй окисленный битум перед С1«шением с ЗО износ шариков базового раствора при- дизельным ТОШ1ИВОМ обрабатывают со- нят за 1,0.

- б л и ц в 2

Содержание компонентов, условия омеднения битума медным купоросом н свойств полученных буровых растворов

20

25

лью меди при 140-150°С в течение 45- 60 мин, причем соль меди используют в количестве, обеспечивакщем содержаг кие ионов меди в высокоокисленном битуме от 1,2 до 1,8 мас.%.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Утяжеленный буровой раствор на углеводородной основе | 2019 |

|

RU2733622C1 |

| Способ приготовления бурового раствора на углеводородной основе | 1988 |

|

SU1609811A1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ БРУСТ-2 | 1993 |

|

RU2100400C1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2008 |

|

RU2379324C1 |

| Смазочная добавка для неминерализованных глинистых буровых растворов | 1980 |

|

SU1051105A1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2012 |

|

RU2502774C1 |

| Буровой раствор | 1984 |

|

SU1263705A1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 1992 |

|

RU2027733C1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2019 |

|

RU2753340C2 |

| Утяжеленный инвертно-эмульсионный буровой раствор | 2017 |

|

RU2655035C1 |

Изобретение относится к бурению на нефть и газ. Цель изобретения - повышение смазочных и структурно-механических свойств известково-битумного раствора. Известково-битумный раствор готовится путем смешения дизельного топлива с высокоокисленным битумом, негашенной известью, водой и сульфоколом. Высокоокисленный битум перед смешением с другими компонентами раствора обрабатывают солями меди при температуре 140-150°С с перемешиванием в течение 45-60 мин. Соль меди используют в количестве, обеспечивающем содержание ионов меди в высокоокисленном битуме от 1,2- до 1,8 мас.%. Использование данного способа позволяет повысить стойкость долот с негерметизированной опорой и проходку на долото, а одновременное повышение структурно-механических свойств раствора позволяет улучшить его качество и сократить расход химреагентов при приготовлении. 4 табл.

буровом растворе, мас.%}

Высокоокнслеивый бктун

Известь

Вода

Сульфонол Дизельное топливо

Ионы меди в ВЫСОКО

окисленном битуме Условия онедиения

Температура омедяения, С

Продолжительность

оиадивиия, мин Свойстве

АбсолюпвйА износ

(еи«9очш е ceoftctsa),

...-КМ.. .

CtartraecKoe ийпряг ateatte сдвига, -Па SB i/lO tata ХсП уктурно-«вка- imiteetme свойстве)

б 25

5 2

13

15 55 2

20

25

5

2

б

25

5

2

б

2

Остальное Остальное Остальное Остальное Остальное

Г, 2

140 45

0,0087

П2

140 45

0,0086

1,2

140 45

140 45

0,0085 0,0080

1,8

140 45

0,0087

18,5/26,7 1$,3/Я1,0. 19,8/21,5 22,7/22,922,1/23,0

20

25

5

2

б

25

5

2

б

2

П2

1,2

1,8

140 45

140 45

140 45

0,0086

0,0085 0,0080

0,0087

Содержание компонентов в буровом растворе, мае./5: Высокоокисленный битум Известь Вода

Сульфонол Дизельное топливо Ионы меди в высоко- окисленном битуме

Условия омеднения

Температура омеднения, °С Продолжительность омеднения, мин

Свойства

Абсолютный износ (смазочные свойства), мм

Статическое напряжение сдвига. Па за 1/10 мин (структурно-механические свойства)

. б

25

5

2

6

25

5

2

6

25

5

2

6

25 5 2

Остальное Остальное Остальное Оствльное

1,2

155 45

1,2

150 45

1,2

140 57

1,2

140 60 .

0,0083 0,0082

0,0082 0,008

19,5/20,9 20.,0/22,3 ,3 19,9/2,5

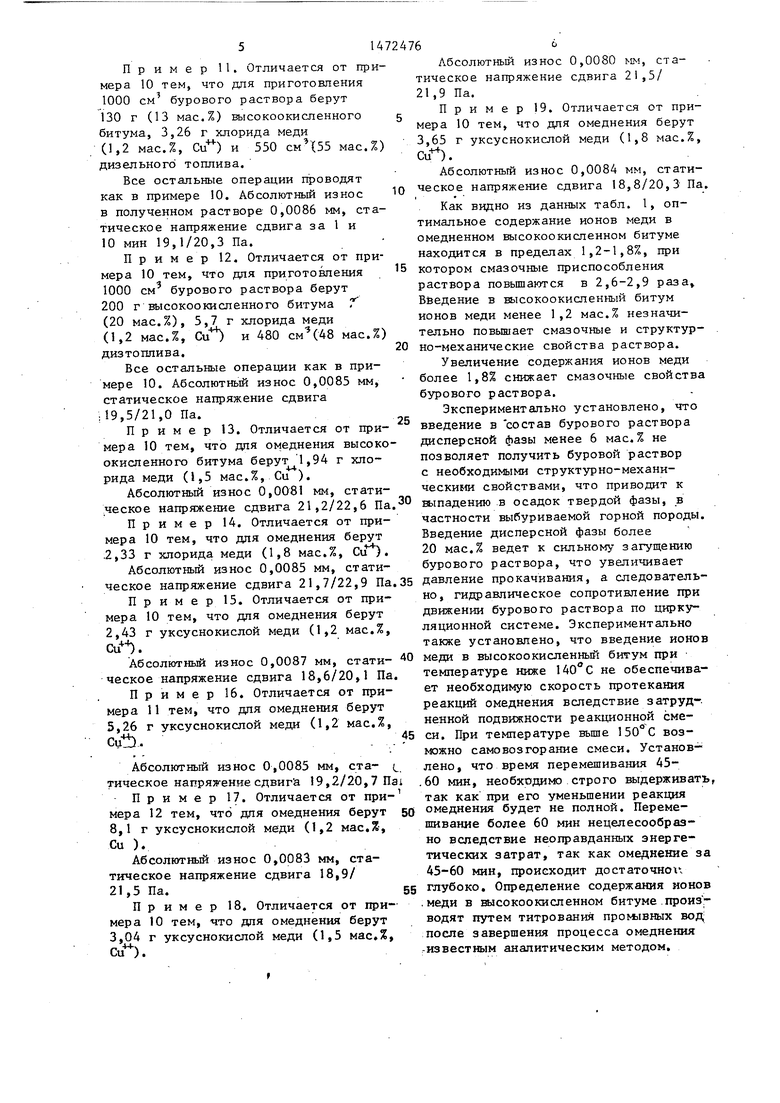

Таблица. J

Содержание компонентов, условия омедяеяия битума Хлоридом меди и свойства полученных «уровых растворов

Показатели

to

Содержание компонентов в буровом растворе, Mac.Z . Высокоокисленный битум Известь Вода

Сульфонол Дизельное топливо Ионы меди в высокоокисленном битуме

Условия омеднения

Температура омеднения, С Продолжительность омеднения, мин

Свойства

Абсолютный износ (смазочные свойства), мм Статическое напряжение сдвига, Па, за 1/10 мнн (структурно-механические свойства). б

25

5

2

13

25

5

2

20

25

5

2

6

25 5 2

6

75 5 2

Остальное Остальное Остальное .Остальное Остальное

,2 140

45

0,0086

1,2 140

45

0,0086

1,21

140

43

о;0085

45

45

0,0081 0,0085

18,3/19,7 19,1/20,3 19,5/21,0 21,2/22,6 21,7/22,9

Продолжение табл.2

6

5

5

2

6

25

5

2

6

25 5 2

1,2

140 57

1,2

140 60 .

0,0082 0,008

Примеры вьтолнения способа

Т И Г 2 Г 13

14

20

25

5

2

6

25 5 2

6

75 5 2

1,21

140

43

45

45

0,0086

о;0085

0,0081 0,0085

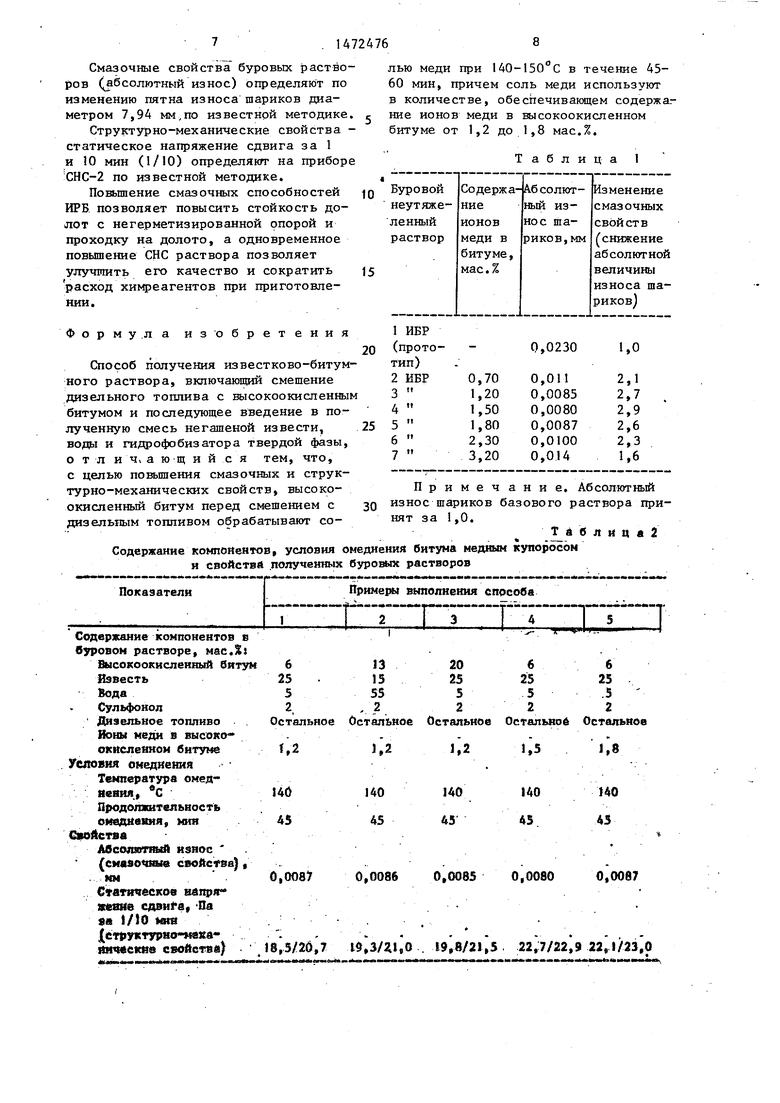

Соаеожаяме компонентов, условия омеднення битума уксуснокислой медыо и свойства полученных буровых Г растворов

ТаблнцаА

| Рязанов Я.А | |||

| Справочник по буровым растворам | |||

| М.: Недра, 1979, с | |||

| Кузнечный горн | 1921 |

|

SU215A1 |

| Булатов А.И | |||

| и др | |||

| Технология промывки скважин | |||

| М.: Недра, 1981, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

Авторы

Даты

1989-04-15—Публикация

1986-12-10—Подача