Изобретение относится к нефтяной и газовой промышленности, в частности к способу приготовления промывоч- . ньк жидкостей, которые могут использоваться для вскрытия продуктивных пластов.

Целью изобретения является снижение показателя фильтрации при 200°С и улучшение структурно-механических свойств раствора.

Способ приготовления бурового раствора состоит в последователь. ном введении высокоокисленного битума,, синтетических жирных кислот, гидроксида натрия, полиорганоэтокси- силанов (силоксанов) ПОЭСС и предварительно термообработанного мела в дизельное топливо и их перемешивании.

термообр аботку мела проводят при 35б-450°С не менее 4 ч.

На поверхности природного мела наряду с процессами дегидратации, на- чинаю цимися при низких температурах, идет процесс декарбонизации поверхности с пол {ением специфической структуры декарбонизированного кальцита (СДК) с образованием полирадикальной поверхности.

На полирадикальной поверхности мела активно сорбируются молекулы полиорганоэтоксисиланов (силоксанов). Образование на поверхности частиц мела прочного защитного слоя пали- мера способствует надежной гидрофо- бизации утяжелителя. Упрочнение би- т;умной структуры полимером в сочета-т.

35

X) ЭО

НИИ с мелом, поверхность которого надежно гидрофобизирована, способствует повышению устойчивости коллоидной системы к фазовому равновесию при повышенных температурах, снижению показателя фильтрации при 20СГС, улучшению его структурно-механических свойств.

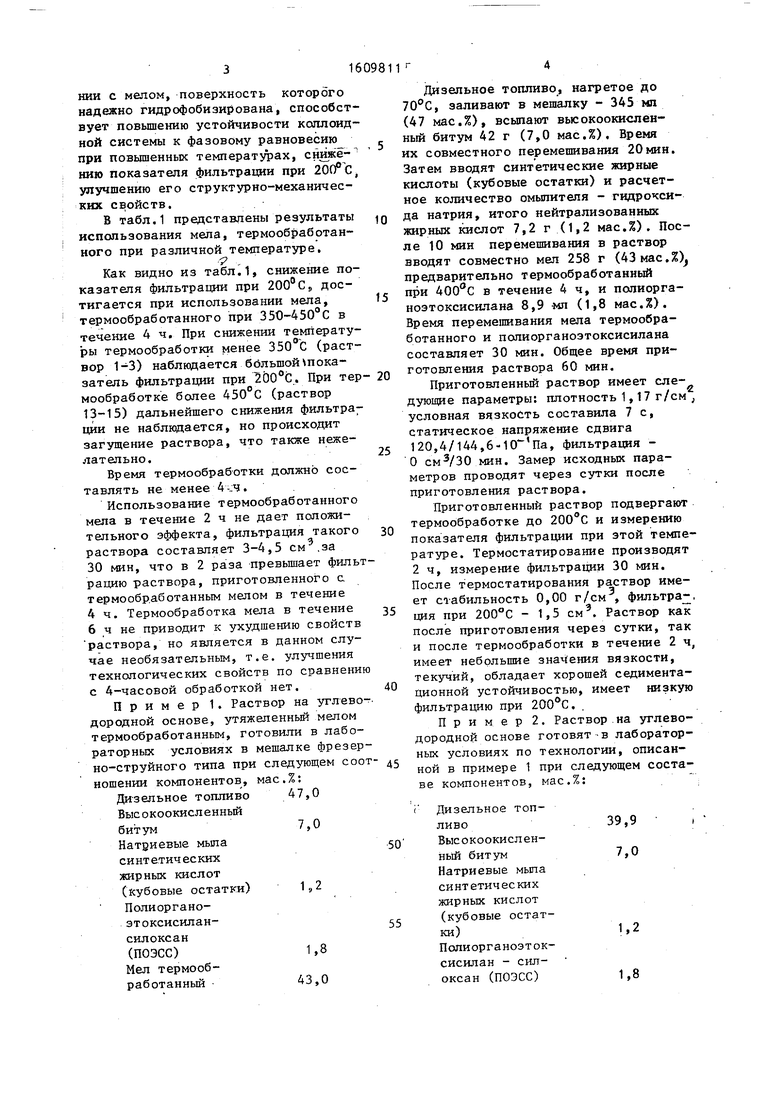

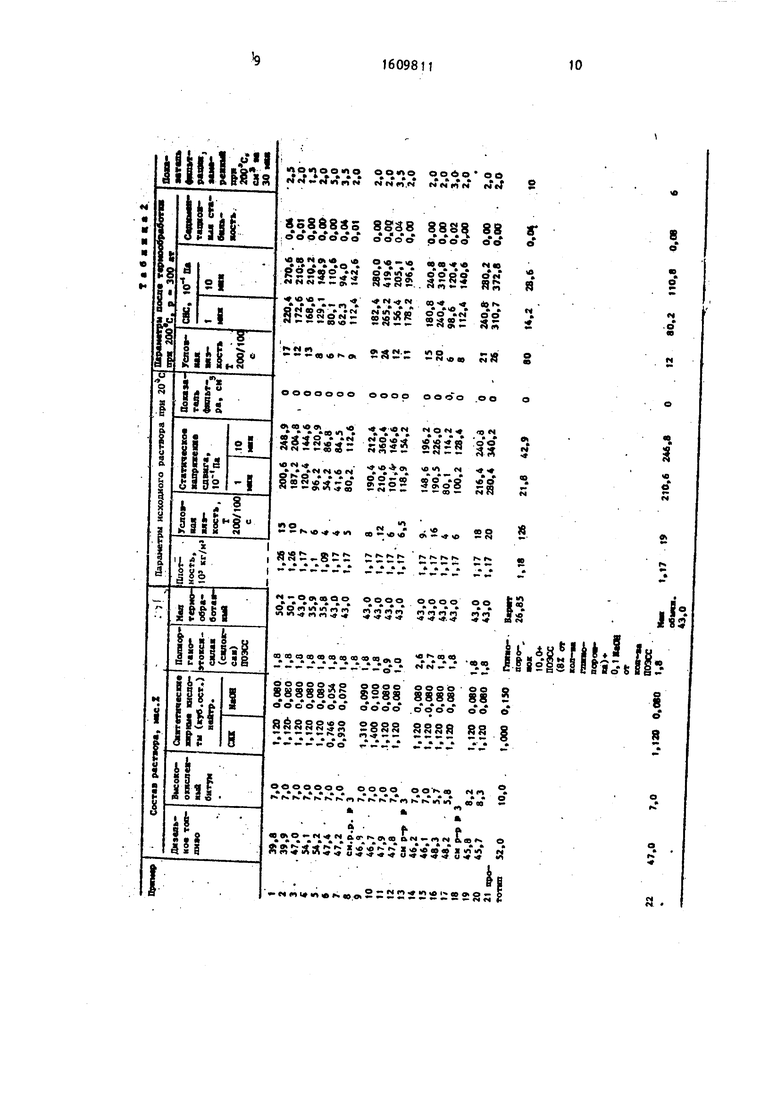

В табл.1 представлены результаты использования мела, термообработан- ного при различной температуре,

i ,

Как видно из табл.1, снижение показателя фильтрации при достигается при использовании мела, термообработанного при 350-450 С в течение 4 ч. При снижении температуры термообработки менее 350 С (раствор 1-3) наблюдается ббльшой пока- затель фильтрации .. При тер мообработке более 450°С (раствор 13-15) дальнейшего снижения фильтрации не наблюдается, но происходит загущение раствора, что также нежелательно.

Время термообработки должно составлять не менее 4 -:ч.

Использование термообработанного мела в течение 2 ч не дает положительного эффекта, фильтрация такого раствора составляет 3-4,5 см .за 30 мин, что в 2 раза превьш1ает фильрацию раствора, приготовленного с. термообр.аботанным мелом в течение 4 ч. Термообработка мела в течение 6 ч не приводит к ухудшению свойств раствора, но является в данном случае необязательным, т.е. улучшения технологических свойств по сравнени с 4-часовой обработкой нет.

Пример 1. Раствор на углев дородной основе, утяжеленный мелом термообработанным, готовили в лабораторных условиях в мешалке фрезе но-струйного типа при следующем со ношении компонентов, мас.%: Дизельное топливо Высокоокисленный

битум

Натриевые мыла синтетических жирных кислот (кубовые остатки)

Полиорганозтоксисилансилоксан

(ПОЭСС)

Мел термообработанньш

47,0 7,0

1,2

1,8 43,0

0

15

25

30

20

дз

Дизельное топливо, нагретое до 70°С, заливают в мешалку - 345 мл (47 мас.%), всыпают вьюокоокислен- ный битум 42 г (7,0 мас.%). Время их совместного перемешивания 20мин. Затем вводят синтетические жирные кислоты (кубовые остатки) и расчетное количество омыпителя - гидрокси- да натрия, итого нейтрализованных жирных кислот 7,2 г (1,2 мас.%). После 10 мин перемешивания в раствор йводят совместно мел 258 г (43 мае.%) предварительно термообработанный при 400 с в течение 4 ч, и полиорга- ноэтоксисилана 8,9 -мп (1,8 мас.%). Время переме1шгвания мела термообработанного и полиорганозтоксисилана составляет 30 мин. Общее время приготовления раствора 60 мин.

Приготовленный раствор имеет сле- дующие параметры: плотность 1,17 г/см условная вязкость составила 7 с, статическое напряжение сдвига 120,4/144,, фильтрация - О мин. Замер исходных параметров проводят через сутки после приготовления раствора.

Приготовленный раствор подвергают термообработке до и измерению показателя фильтрации при зтой температуре. Термостатирование производят 2 ч, измерение фильтрации 30 мин. После термостатирования раствор имеет стабильность 0,00 г/см , фильтра-, 35 ция при 200 С - 1,5 см. Раствор как после приготовления через сутки, так и после термообработки в течение 2 ч, имеет небольшие значения вязкости, текучий, обладает хорошей седимента- ционной устойчивостью, имеет низкую фильтрацию при 200 С. .

Пример 2. Раствор.на углеводородной основе готовят-в лабораторных условиях по технологии, описанной в примере 1 при следующем составе компонентов, мас.%:;

40

( Дизельное топливо

Высокоокисленный битум Натриевые мыла синтетических жирных кислот (кубовые остатки) Полиорганоэтоксисилан - сил- оксан (ПОЭСС)

39,9 7,0

1,2 1,8

Мел термообрабо- танньй50 1

В 292 МП (39,9 мас.%) дизельного топлива при вводят 42 г битума (7,0 мае Л), перемешивают 20 мин. Затем вводят синтетические жирные кислоты (кубовые остатки) и расчетное число омшителя - гидр оксида натрия, итого нейтрализованных жирных кислот 7,2 г (1,2 мас.%). Затем перемешивают- 10 мин. Мел, предварительно термообработанный при 400°С в течение 4 ч, вводят в раствор совместно с полиорганоэтоксискланом - cjmoKcaHOM (ПОЭСС) и перемешивают . Общее время приготовления раствора 60 мин.

Приготовленный раствор имеет следующие параметры: плотность 1,26 г/см условная вязкость 10с, статическое напряжение сдвига 187,2/204,8 -10 па фильтрация О CMV30 мин.

Приготовленный раствор подверга16098116

ная вязкость 6 с,статическое напряжение сдвига 96,2/120,9.10- Па, фил рация - О см /30 мин.

5 После термостатирования () .замеряют показатель фильтрации, он

составил 2,0 см за 30 мин. Снижени концентрации мела термообработанног приводит к увеличению показателя

10 фильтрации, к снижению структурно- механических показателей.

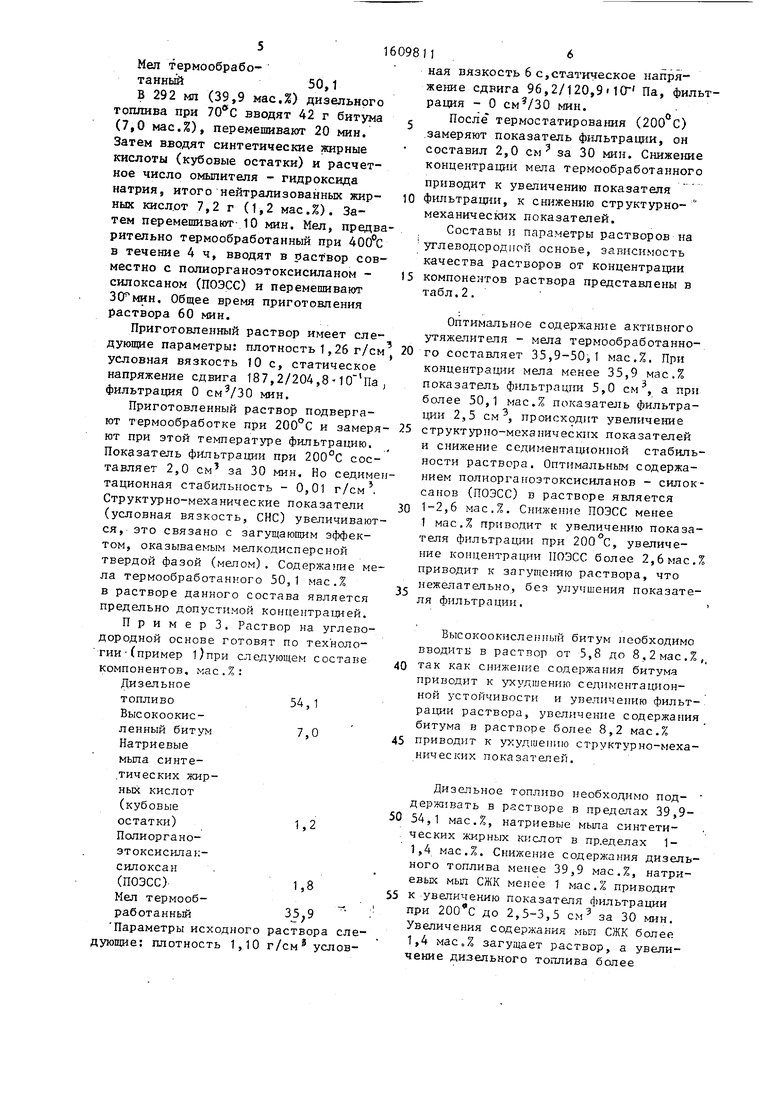

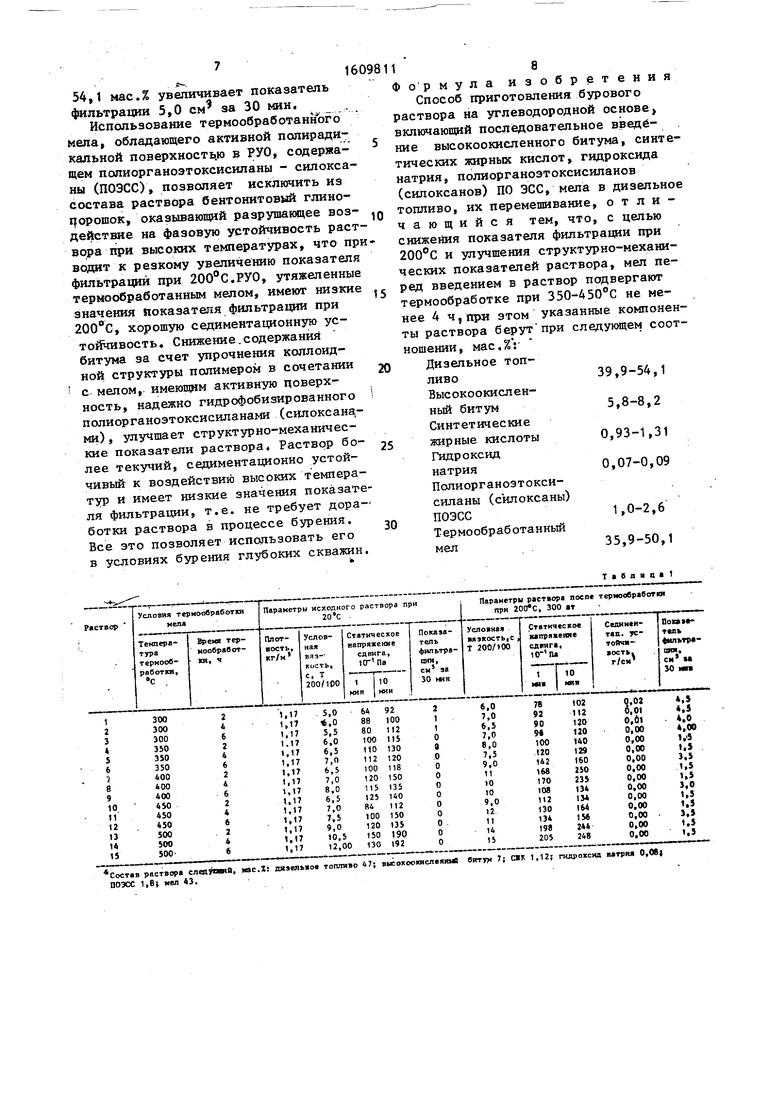

. Составы п параметры растворов на углеводородной осноБе, зависимость качества растворов от концентрации 15 компонентов раствора представлены в табл.2.

20

ют термообработке при 200°С и замеря 75 происходит увеличение ют при ЭТОЙ температуре Фипь о иГ ..™-- - показателей

- - - .. . л, Vj И OCtMcU

ЮТ при этой температуре фильтрацию. Показатель фильтрации при 200°С составляет 2,0 см за 30 мин. Но седимен- тационная стабильность - 0,01 г/см Структурно-механические показатели (условная вязкость, СНС) увеличиваются, это связано с загущающим эффектом, оказываемым мелкодисперсной твердой фазой (мелом) . Содержаггие мела термообработанного 50,1 мас.% в растворе данного состава является предельно допустимой конце гтрацией.

Примерз. Раствор на углеводородной основе готовят по технологии- (пример 1)при следующем составе Компонентов, кас.%: Дизельное топливо Высокоокисленный битум Натриевые мыла синте- .тических жирных кислот (кубовые остатки) Полиоргано- этоксисилак- силоксан (ПОЭСС) Мел термообработанный

Параметры исходного раствора следующие: плотность 1,10 г/см условОптимальное содержание активного утяжелителя - мела термообработанно го составляет 35,9-50,1 мас.%. При концентрации мела менее 35,9 мас.% показатель фильтрации 5,0 см а пр более 50,1 мас.% показатель фильтра ции 2,5 см , происходит увеличение

54,1 7,0

----...ц1.,4ь .ocii CJ1CW

и снижение седиментащюнной стабил ности раствора. Оптимальным содержанием полиорганоэтоксисиланов - силок санов (ПОЭСС) в растворе является 30 1-2,6 мас.%. Снижение ПОЭСС менее

1 мас.% приводит к увеличению показа теля фильтрации при 200°С, увеличение концентрации ПОЭСС более 2,6 мас приводит к загущстю раствора, что нежелательно, без улучшения показате ля фильтрации.

Высокоокисле(пгый битум необходимо вводить в раствор от 5,8 до 8,2 мас.% так как снижение содержания битума приводит к :кудшению седиме({тащ1он- ной устойчивости и увеличению фильт рации раствора, увеличение содержани битума в растворе более 8,2 мас,% 45 приводит к ухудшению структурно-меха нических показателей.

35

40

1,2

35,9

Дизельное топливо необходимо под- держивать в растворе в пределах 39,9- Э4,1 мас.%, натриевые мыла синтети- ческих жирных кислот в пр.еделах 1- 1,4 мас.%. Снижение содержания дизель ного топлива менее 39,9 мас.%, натриевых мьш СЖК менее 1 мас.% приводит к увели-чению показателя фильтрации ПРИ 2,5-3,5 30 1н. Увеличения содержания мьп СЖК более 1,4 мас.% загущает раствор, а увеличение дизельного топлива более

55

6098116

ная вязкость 6 с,статическое напряжение сдвига 96,2/120,9.10- Па, фильтрация - О см /30 мин.

5 После термостатирования () .замеряют показатель фильтрации, он

составил 2,0 см за 30 мин. Снижение концентрации мела термообработанного приводит к увеличению показателя

10 фильтрации, к снижению структурно- механических показателей.

. Составы п параметры растворов на углеводородной осноБе, зависимость качества растворов от концентрации 15 компонентов раствора представлены в табл.2.

происходит увеличение ..™-- - показателей

Оптимальное содержание активного утяжелителя - мела термообработанного составляет 35,9-50,1 мас.%. При концентрации мела менее 35,9 мас.% показатель фильтрации 5,0 см а при более 50,1 мас.% показатель фильтрации 2,5 см , происходит увеличение

75 происходит увеличение ..™-- - показателей

----...ц1.,4ь .ocii CJ1CW

и снижение седиментащюнной стабильности раствора. Оптимальным содержанием полиорганоэтоксисиланов - силок- санов (ПОЭСС) в растворе является 30 1-2,6 мас.%. Снижение ПОЭСС менее

1 мас.% приводит к увеличению показателя фильтрации при 200°С, увеличение концентрации ПОЭСС более 2,6 мас.% приводит к загущстю раствора, что нежелательно, без улучшения показателя фильтрации.,

Высокоокисле(пгый битум необходимо вводить в раствор от 5,8 до 8,2 мас.%, так как снижение содержания битума приводит к :кудшению седиме({тащ1он- ной устойчивости и увеличению фильт-, рации раствора, увеличение содержания битума в растворе более 8,2 мас,% 5 приводит к ухудшению структурно-механических показателей.

35

0

Дизельное топливо необходимо под- держивать в растворе в пределах 39,9- Э4,1 мас.%, натриевые мыла синтети- ческих жирных кислот в пр.еделах 1- 1,4 мас.%. Снижение содержания дизельного топлива менее 39,9 мас.%, натриевых мьш СЖК менее 1 мас.% приводит к увели-чению показателя фильтрации ПРИ 2,5-3,5 30 1н. Увеличения содержания мьп СЖК более 1,4 мас.% загущает раствор, а увеличение дизельного топлива более

7160

54,1 мас.% увеличивает показатель фильтрации 5.0 см за 30 №1н. , .. .

Использование термообработанного мела, обладающего активной полирадикальной поверхность.ю в РУС, содержащем полиорганоэтоксисиланы - силокса- ны (ПОЭСС), позволяет исключить из состава раствора бентонитовый глино- порошок, оказывающий разрушающее воздействие на фазовую устойчивость раствора при высоких температурах, что приводит к резкому увеличению показателя фй траций при 200°С.РУО, Утяжеленные термообработанным мелом, имеют низкие значения показателя фильтрации при ZOO C, хорошую седиментационную устойчивость. Снижение.содержания за счет упрочнения коллоид- нойТтруктуры полимером в сочета,«„ с мелом,, имеющим активную поверх

ность, надежно гидрофобизированного полио;ганоэтоксисиланами (снлокеана - ми) улучшает структурно-механичес 2е п Гзатели раствора. Раствор б о- лее текучий, седиментационно устои- чивьй к воздействию « соких температур и имеет низкие значения показала Г фильтрации, т.е. не ботки раствора в процессе бУРения. Все это позволяет использовать его в условиях бурения глубоких скважин

0

1

5

формула изобретения

Способ приготовления бурового раствора на углеводородной основе, включающий последовательное введение высокоокисленного битума, синтетических жирных кислот, гидроксида натрия, полиорганоэтоксисиланов (силоксанов) ПО ЭСС, мела в дизельное топливо, их перемешивание, отличающийся тем, что, с целью снижейия показателя фильтрадаи при 200°С и улучшения структурно-механических показателей раствора, мел перед введением в раствор подвергают т мообработке при 350-450°С не менее 4 ч, при этом указанные компоненты раствора берут при следующем соот- ношении, мас.%:

20

25

30

Дизельное топливо

Высокоокисленный битум Синтетические жирные кислоты Гидроксид натрия

Полиорганозтокси- силаны (силоксаны)

ПОЭСС Термообработанньй

мел, .

39,9-54,1 5,8-8,2 0,93-1,31 0,07-0,09

1,0-2,6 35,9-50,1

т о л и в t

1 11ЯЯ 1 ООЛв ООбо вв

rfrf ,„„„ .W . «V g

8Sg6835

«teri «

« Г4 ЧГ еч eq «

fafi8

ss « si:-sV|2 5

л el

0000000 0000 OOO O .00

A

,t

ie«4 QN

IS

..-...

|SoS5|о-8- S22r,«,« «2 w S 5. C::::: tt:

888888

e e-eVeV

««Me

o eo eoV

as2SЯЙ

«

o

to

8

eq «

si:-sV|2 5

«

.o

e

n о.,

.-я... -Nvee мЯ

S

A

,t

« о

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЙ РАСТВОР | 1999 |

|

RU2162874C2 |

| Буровой раствор на углеводородной основе | 1987 |

|

SU1518344A1 |

| Промывочная жидкость на основеОбРАТНыХ эМульСий | 1973 |

|

SU806731A1 |

| Гидрофобная эмульсия для бурения и глушения скважин | 1987 |

|

SU1530636A1 |

| РАСТВОР ДЛЯ ЗАКАНЧИВАНИЯ И ГЛУШЕНИЯ НИЗКОТЕМПЕРАТУРНЫХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1999 |

|

RU2167275C2 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2001 |

|

RU2208034C1 |

| Буровой раствор | 1984 |

|

SU1263705A1 |

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2004 |

|

RU2264531C1 |

| Гидрофобная эмульсия для бурения и глушения скважин | 1983 |

|

SU1143760A1 |

| Дисперсионная среда буровых растворов на углеводородной основе | 1980 |

|

SU977474A1 |

Изобретение относится к нефтяной и газовой промышленности. Цель - снижение показателя фильтрации при 200°С и улучшение структурно-механических свойств раствора. Для этого предварительно осуществляют термообработку мела при 350-450°С в течение 4 ч и последовательно вводят компоненты в дизельное топливо при следующем их соотношении, мас.% : дизельное топливо 39,9-54,1

высокоокисленный битум 5,8-8,2

синтетические жирные кислоты (к.о.) 0,93-1,31

гидроксид натрия 0,07-0,09

полиорганоэтоксисиланы (силоксаны) ПОЭСС 1,0-2,6

термообработанный мел 35,9-50,1. Использование данного способа позволяет улучшить технико-экономические показатели за счет увеличения скорости бурения. 2 табл.

.-: l§tll

liiL

-11.

-S38

I

il

§.

r Cf

Id

GRi

3

. 0000 0000 00 tS

8Й5ЯЙЗЗ 5353 3553 з з Is

.:..:-:.:.:.:. :: : -t. Ifslilflllljlr.

|§§1Шilll iiiiif

eo 000-0-0-0-0-oV .oVo-0-0-0 o

B2§§S|S2883 ooogggg

-. A

- - - - 1 t

------0 0 «

o

8

.«.«eO.OO eoOO oo.« 4« o.

.,,, h.V.flV « S

ft«.a

..°.-.1..4 i«l ei« J 4-1 о IS5««55S55S535555S55 Й

J«3

o

8

о

r«

| Буровой раствор на углеводородной основе | 1980 |

|

SU905259A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Буровой раствор | 1984 |

|

SU1263705A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1990-11-30—Публикация

1988-04-08—Подача